СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Министерство образования и науки Украины

Государственное высшее учебное заведение

«Приазовский государственный технический университет»

Кафедра металлургии и технологии сварочного производства

Зусин В. Я.

Белик А. Г.

Исследование порообразования при автоматической сварке

Малоуглеродистой стали

Методические указания

по выполнению лабораторной работы

по курсу «Теория сварочных процессов»

для студентов направления подготовки 6.050504 «Сварка»

всех форм обучения

Мариуполь

2015

УДК 621.791.042 (077)

Исследование порообразования при автоматической сварке малоуглеродистой стали : методические указания по выполнению лабораторной работы по курсу «Теория сварочных процессов» для студентов направления подготовки 6.050504 «Сварка» всех форм обучения /сост.: В. Я. Зусин, А. Г. Белик. – Мариуполь : ПГТУ, 2015. – 14 с.

Приводятся основные причины порообразования при сварке сталей, металлургические и технологические методы борьбы с образованием пор. Излагается методика проведения исследований по оценке склонности к порообразованию. Предлагается провести по ней исследование влияния ржавчины и влаги на пористость сварного шва при сварке малоуглеродистой стали с применением разных сварочных материалов.

Составители: В. Я. Зусин, д-р техн. наук, профессор,

А. Г. Белик, канд. техн. наук, доцент

|

|

|

Рецензент Т. Н. Башмакова, канд. техн. наук, доцент

Утверждено

на заседании кафедры металлургии и технологии

сварочного производства,

протокол № 4 от 26 декабря 2014 г.

Утверждено

методической комиссией сварочного факультета,

протокол № 2 от 19 января 2015 г.

© ГВУЗ «ПГТУ», 2015

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 4

1 ЦЕЛЬ И ЗАДАЧИ РАБОТЫ... 4

2 КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ.. 4

3 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ. 7

4 СОДЕРЖАНИЕ ОТЧЕТА.. 11

5 КОНТРОЛЬНЫЕ ВОПРОСЫ... 11

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ... 11

ПРИЛОЖЕНИЕ А Химический состав плавленых флюсов. 13

ПРИЛОЖЕНИЕ Б Стойкость металла шва против пор. 14

ВВЕДЕНИЕ

Лабораторные работы по курсу «Теория сварочных процессов» необходимы для закрепления теоретических знаний студентов, полученных при изучении лекционного материала. Выполнение экспериментальной части при проведении лабораторной работы даст возможность проанализировать полученные данные и подтвердить теоретические выкладки.

На лабораторную работу отводится 4 часа, т.е. два занятия. За это время студенты должны составить отчет, выполнить экспериментальную часть работы, получить и проанализировать результаты, а также защитить работу.

|

|

|

ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы – Исследовать влияние ржавчины и влаги на образование пор при автоматической сварке малоуглеродистой стали с использованием различных флюсов

Задачи:

- ознакомится с теоретическими сведениями об исследуемом процессе;

- изучить экспериментальную схему для исследований;

- провести анализ полученных данных по результатам экспериментов.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Металл сварочной ванны всегда содержит некоторое количество растворенных в нем газов – водорода, кислорода и азота. Растворимость этих газов в железе изменяется с температурой, причем при температурах полиморфных превращений a Û g и g Û d наблюдается скачкообразное изменение растворимости. Особенно резкое изменение растворимости газов имеет место при переходе металла из твердого в жидкое состояние и наоборот.

Обычно в жидком металле газы растворяются значительно в больших количествах, чем в твердом. При кристаллизации сварочной ванны, вследствие резкого изменения растворимости газов, происходит интенсивное их выделение. Большие скорости остывания при кристаллизации сварочной ванны, характерные для сварочного процесса, приводят к тому, что растворенные в ванне газы не успевают выделиться и образуют поры в шве.

|

|

|

На практике наиболее часто наблюдаются поры, связанные с выделением водорода и монооксида углерода. Поры из-за монооксида углерода образуются тогда, когда в сварочной ванне отсутствует необходимое количество раскислителей (например, кремния). Тогда реакция выгорания углерода продолжается и в период кристаллизации металла, т.е.

[C] + [O] Û CO

или

[ FeO ] + [ C ] Û CO + [ Fe ] (2.1)

Между тем важно, чтобы при кристаллизации металла реакции (2.1) сменились бы реакциями

[Si] + 2[O] Û (SiO2)

а также

2[FeO] + [Si] Û (SiO2) + 2[Fe]

[ FeO ] + [ Mn ] Û ( MnO ) + [ Fe ] (2.2)

Тогда следует ожидать получение плотного шва.

В этих целях необходимо, чтобы в металле шва содержание кремния было бы не менее 0,15 %. На практике указанное количество кремния, как правило, соблюдается, поэтому более частая причина образования пор – наличие водорода.

Водород попадает в сварочную ванну при использовании в качестве сварочных материалов электродов и флюсов с повышенным содержанием влаги, при сварке по ржавому металлу и частично из атмосферы. Молекулярный водород, диссоциируя в дуге на атомарный, растворяется при высоких температурах в сварочной ванне.

|

|

|

Если содержание водорода в жидком металле значительно превышает предел его растворимости в твердом металле, то в момент кристаллизации избыточный водород интенсивно выделяется из металла и из-за высокой скорости охлаждения ванны может не успеть весь выделиться.

Металлургические средства борьбы с водородной пористостью:

– связывание водорода в газовой фазе в нерастворимые в жидком металле соединения HF и OH;

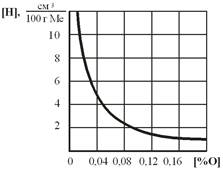

– уменьшение растворимости водорода в металле путем окисления сварочной ванны. При этом существует связь между содержанием кислорода и водорода (рис. 2.1).

Рисунок 2.1 – Влияние окисленности металла на содержание водорода

Соединения фтора, поступающие в газовую фазу, взаимодействуют с атомарным водородом или парами воды и образуют нерастворимый в металле фтористый водород:

2(CaF2) + 3(SiO2) Û 2(CaSiO3) + SiF4,

а затем

SiF4 + 2H2O Û SiO2 + 4HF

SiF4 + 3H Û SiF + 3HF; (2.3)

а также

Н + О Û ОН (2.4)

Необходимо отметить, что фтор более эффективно связывает водород. Значительно хуже – кислород.

К числу технологических средств борьбы с водородной пористостью относятся всевозможные способы по ограничению попадания водородосодержащих соединений в зону сварки. Для более полного удаления водорода также следует замедлять скорость кристаллизации сварочной ванны.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Материалы и оборудование:

- пластины из стали Ст. 3 сп размерами 2003450(500)310(12) мм с простроганными вдоль пластины канавками (рис. 2.1). – 2 шт.;

-  ржавчина искусственная, получаемая путем обработки хлорного железа водным раствором аммиака:

ржавчина искусственная, получаемая путем обработки хлорного железа водным раствором аммиака:

FeCl3 + 3H2O + 3NH3 = 3NH4Cl + Fe(OH)3.

- гидрат оксида железа просушивается и измельчается в порошок. Количество – 10-12 грамм;

- предварительно прокаленные плавленые флюсы марки АН-348А – 4 кг;

- проволока сварочная Св-08А диаметром 4 мм – 2 кг;

- автомат АДС-1000-2 с питанием от источника, постоянного тока ВКСМ-1000;

- весы электронные с точностью 0,1 г;

- линейка стальная с делениями;

- молоток, клещи, зубило, клейма цифровые, ведро с водой.

Для установления влияния ржавчины на чувствительность сварных швов и пористости в работе используется методика К. К. Любавского. Она заключается в следующем. В простроганную на стальном образце канавку (рис. 3.1) засыпают порошок ржавчины в различном, но строго дозированном количестве на каждые 100 мм длины канавки.

Затем, после засыпки слоем чистого флюса, по канавке выполняются наплавки на заданном режиме. После выполнения наплавок их наружная поверхность осматривается визуально и устанавливается наличие пор на каждом участке. Количество ржавчины, приходящиеся на 100 мм шва, при котором впервые появились поры, принимается за показатель стойкости шва к образованию пор.

|

Рисунок 3.1 – Разметка пластины для наплавки

Выполнение эксперимента.

1. Отдельно на пластине подбирается рекомендуемый режим сварки: I = 380 ¸ 420 А, Uд = 30 ¸ 32 В, Vсв = 29 ¸ 32 м/ч.

2. Устанавливается «порог» появления пор под флюсом АН-348А. Для этого канавка, по которой производится наплавка, размечается на участки длиной по 100 мм с помощью линейки и зубила. В первую канавку на размеченные участки равномерно засыпается ржавчина в количестве 0,1; 0,2; 0,3 г. Вся канавка покрывается слоем флюса. Сварка начинается с участка металла, куда ржавчина не вносилась, на рекомендуемом режиме. Во вторую канавку засыпаются следующие порции ржавчины: 0,4; 0,5; 0,6 г; в третью: 0,7; 0,8; 0,9 г.

Наплавку необходимо производить только на холодную пластину. Во всех случаях против каждого из заваренных участков указывается количество внесенной ржавчины. При получении неудовлетворительных данных на каком-либо участке рекомендуется опыт повторить.

3. Устанавливается влияние влаги на порообразование. Для этого на следующей пластине одна из канавок разбивается на два участка длиной по 200 мм. На первый участок равномерным слоем распределяется увлажненный флюс АН-348А, заготавливаемый заранее. Для получения увлажненного флюса отвешивается 15 г флюса, который затем перемешивается с 3 см3 воды и равномерно наносится на участок. Наплавку следует начинать на участке, засыпанном сухим флюсом. Режим наплавки указан выше.

Обработка экспериментальных данных.

После выполнения наплавок шлаковая корка осторожно удаляется с поверхности шва.

Полученные наплавки внимательно изучаются. Их внешний вид оценивается согласно следующей шкале:

– побитость шва (вмятины на поверхности);

– единичные мелкие поры (диаметром менее 1 мм);

– единичные средние поры (диаметром 1-2 мм);

– единичные крупные поры (диаметром 2-4 мм);

– сетка мелких (средних, крупных) пор;

– свищи (диаметром более 4 мм).

Далее подсчитывается количество пор на каждом участке и измеряется их диаметр. Так как степень влияния ржавчины на пористость определяется не только их количеством, но и размерами, устанавливается и суммарная площадь пор. Условно принимается за единицу пора, имеющая диаметр 1 мм. Тогда, разделив суммарную площадь пор на данном участке на площадь поры диаметром 1 мм (0,785 мм2), получим приведенное число пор при данном количестве ржавчины.

Полученные данные и результаты подсчетов заносятся в таблицу 3.1.

Таблица 3.1 – Таблица записи результатов измерений и вычислений

| Марка флюса | Режим наплавки | Количество ржавчины г/100 мм | Наплавка | |||||

| Iсв, А | Uд, В | Vсв , м/ч | Внешний вид | Количество пор, шт. | Суммарная площадь пор, см2 | Приведенное количество пор | ||

| АН-348А | 380 ¸ 420 | 30 ¸ 32 | 29 ¸ 32 | 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 | ||||

| АН-348А, влажный | ||||||||

На основании проведенных экспериментов и справочных данных, приведенных в приложениях А и Б, анализируются полученные данные и строится график зависимости приведенного числа пор от количества ржавчины, внесенной на 100 мм длины шва, для флюса АН-348А.

СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать цель работы, методика проведения экспериментов, эскизные изображения экспериментальной схемы, таблица с полученными результатами, анализ и объяснение полученных результатов экспериментов, выводы.

Отчет оформляется в соответствии с ДСТУ 3008-95.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какова природа образования пор в сварных швах?

2. В каких случаях следует ждать образования пор по вине монооксида углерода? Каковы условия предотвращения такой пористости?

3. В каких случаях водород вызывает пористость? Охарактеризуйте способы борьбы с водородной пористостью.

4. Каким образом удается уменьшить растворимость водорода в металле ванны?

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Багрянский К.В. Теория сварочных процессов / К.В. Багрянский, З.А. Добротина, К.К. Хренов.- Харьков: Вища школа, 1976.- 424 с.

2. Теория сварочных процессов / В.Н. Волченко, В.М. Ямпольский, В.А. Винокуров и др.; под ред. В.В. Фролова.- М.: Высшая школа, 1988.- 559 с.

3. Косенко А.А. Металлургические основы процессов сварки плавлением и пайки: Учебное пособие в 2-х томах, т. 1 / А.А. Косенко.- Мариуполь: ПГТУ, 2005.- 168 с.

4. Роянов В. О. Дефекти та якість при зварюванні і споріднених процесах / В. О. Роянов, В. Я. Зусін, С. С. Самотугін. – Маріуполь : Рената, 2010. – 224 с.

ПРИЛОЖЕНИЕ А

Химический состав плавленых флюсов

Таблица А.1 – Химический состав плавленых флюсов

| Флюс | Компоненты флюса, в %% по массе | |||||||

| MnO | SiO 2 | CaO | MgO | Al 2 O 3 | CaF2 | P не более | S не более | |

| АН-348А | 34 – – 38 | 41 – – 44 | 6,5 | 5,0 – – 7,0 | 4,5 | 4,0 – – 5,5 | 0,15 | 0,12 |

ПРИЛОЖЕНИЕ Б

Стойкость металла шва против пор

|

а б

Рисунок Б.1 – Зависимость количества плавикового шпата и кремнезема в шлаке (а) и влияние содержание этих компонентов в электродном покрытии на парциальное давление тетрафторида кремния в дуге и концентрацию водорода в наплавленном металле (б) 1 – 4 % SiO2 (по массе); 2 – 11 % SiO2 (по массе). Приведенные зависимости получены при внесении 0,3 г ржавчины на 100 мм длины шва.

Дата добавления: 2019-02-12; просмотров: 75; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!