Уменьшение механических потерь.

Механический КПД

Механические потери двигателя складываются из:

Потери на трение.

Насосные потери.

Потери на привод вспомогательного оборудования.

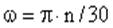

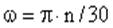

Наиболее значительная часть потерь вызвана трением в цилиндре. Потери зависят от площади трущихся деталей, жесткости и количества поршневых колец, толщины масляной пленки и средней скорости поршня. Средняя скорость поршня высчитывается по формуле:

При превышении средней скорости поршня выше 20 м./сек. резко возрастают потери на трение и нагрузки на детали КШМ. Поэтому на высокофорсированных двигателях для увеличения механического КПД необходимо уменьшать ход поршня.

Для уменьшения потерь на трение в паре поршень - цилиндр, необходимо использовать сборные маслосъемные кольца, также целесообразно несколько увеличить зазор между поршнем и цилиндром. Облегчение шатуна, особенно верхней головки, уменьшает боковое давление на поршень, с этой же целью нужно использовать по возможности более длинный шатун, что благоприятно скажется на уменьшении потерь на трение. Теоретически необходимо подогнать по весу и отбалансировать все детали КШМ.

Нами был произведен эксперимент. Был испытан на стенде серийный двигатель ВАЗ 21083. После чего его разобрали, все детали КШМ тщательно подогнали по весу. Отбалансировали колен. вал и шатуны (шатуны балансируются на специальном приспособлении, позволяющем развесить шатуны так, чтобы центр масс у всех находился в одной точке). После повторных испытаний на стенде мы не заметили прибавки мощности. Можно себя успокаивать тем, что хуже не будет.

|

|

|

Для уменьшения потерь на трение в наши гоночные моторы мы устанавливаем новые поршни со значительно уменьшенной площадью юбки, одним компрессионным кольцом, высотой 1.2мм. и сборным маслосъемным кольцом высотой 2мм. Также используем специально изготовленные шатуны Н-образного сечения, которые длинней серийного 2108 на 12 мм. и намного жестче и легче.

Для уменьшения трения в шейках колен.вала, необходимо хонингованием увеличить на 0.02мм.(от номинального вазовского размера) внутренний диаметр нижней головки шатуна и постелей колен.вала. Падение давления масла при этом не происходит. Также необходимо проконтролировать легкость вращения распред.вала.

При наполнение цилиндров воздухом возникает перепад давлений между цилиндрами двигателя и атмосферой. Двигатель в этой части цикла работает как насос и на его привод расходуется часть мощности. Чем меньше аэродинамическое сопротивление впускной системы, тем меньше потери энергии. Следовательно уменьшение сопротивления в головке приводит не только к увеличению наполнения, но и к уменьшению насосных потерь. Таким же образом благотворно сказывается установка распред.валов с более широкими фазами.

|

|

|

Уровень масла в поддоне серийного двигателе находится в непосредственной близости от вращающегося колен.вала. При боковых и линейных ускорениях автомобиля масло попадает на противовесы и шейки колен.вала и тормозит его вращение. Применение системы "сухой картер", когда масло откачивается из поддона в отдельную емкость, позволяет увеличить мощность двигателя, особенно при высоких оборотах.

Часть энергии двигателя используется на привод вспомогательного оборудования, такого как: привод механизма ГРМ, водяной насос, генератор и т.д. Для форсированных двигателей, используемых на высоких оборотах, целесообразно увеличить передаточное отношение привода водяного насоса и генератора. При установке кондиционера и гидроусилителя руля эффективная мощность двигателя снижается.

http://www.svr-m.ru/fors.html

Наиболее значительная часть потерь вызвана трением в цилиндре, меньшая – трением в хорошо смазываемых подшипниках и приводом необходимого для работы двигателя оборудования. Потери, связанные с поступлением воздуха в двигатель (насосные потери), весьма важны, так как они возрастают пропорционально квадрату частоты вращения двигателя.

|

|

|

Http://xreferat.ru/96/1332-1-krivoshipno-shatunnye-mehanizmy.html

22 . Кинематика, как наука о движении КШМ. Кинематика- наука, изучающая движение и их характеристики. Характеристики: скорость, перемещение, ускорение. В ДВС возвратно- поступательное движение поршня преобразуется во вращательное движение к/в посредством КШМ. В автомобильных двигателях в основном используются следующие типы кривошипно-шатунного механизма: центральный (аксиальный), смещенный (дезаксиальный). При этом смещенный механизм возможен в двух вариантах. В первом случае ось цилиндра смещена относительно оси коленчатого вала, а во втором — ось поршневого пальца смещена относительно оси цилиндра. Преимущества дезоксиального КШМ по сравнению с центральным механизмом: 1. Меньшая скорость поршня около ВМТ, следовательно улучшается процесс сгорания; 2.Возрастает время такта впуска, т.к при движении поршня от ВМТ к НМТ, угол поворота к/в дезоксиального двигателя больше 180 ˚ что улучшает его наполнение; 3.Более равномерный износ цилиндров двигателей( уменьшается разница в вдавлении поршня на левую и правую стороны цилиндра). Основой конструктивный параметр КШМ. λ=R/ lшат.- отношение радиуса кривошипа к длине шатуна, определяется следующими соображениями. При заданном значении радиуса кривошипа R увеличение отношения λ ( укорочение длины шатуна) обуславливает следующее изменение параметров ДВС:

|

|

|

1.Возрастает минимальный угол отклонения шатуна от оси цилиндра. Поэтому для предотвращения соударения шатуна с нижней кромкой цилиндра в нижнем поясе цилиндра необходимо предусмотреть соответствующие вырезы. 2.Повышается боковое давление поршня на стенку цилиндра, что приводит к росту потерь на трение в цилиндропоршневой группе и увеличению износа поршня и цилиндра; 3.Уменшается габаритная высота двигателя, снижается масса шатуна и двигателя в целом, что является единственным преимуществом коротких шатунов.

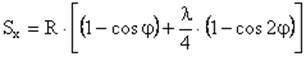

23. Способы определения перемещения поршня. Движение- изменение положения тела в пространстве относительно друг друга( точки отсчета) . Перемещение поршня в зависимости от угла поворота кривошипа для двигателей с центральным КМШ равно:

Значения множителя в этой формуле, заключенного в скобки, в зависимости от λ и от φ приведены в таблице. При перемещении поршня скорость его движения является величиной переменной и при постоянном числе оборотов зависит только от изменения угла поворота кривошипа и отношения .

Значения множителя в этой формуле, заключенного в скобки, в зависимости от λ и от φ приведены в таблице. При перемещении поршня скорость его движения является величиной переменной и при постоянном числе оборотов зависит только от изменения угла поворота кривошипа и отношения .  (РИСУНОК)

(РИСУНОК)

http://www.bestreferat.ru/referat-198310.html

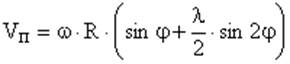

24. Способы определения скорости поршня. Скорость- изменение положения тела с течением времени. При постоянной частоте вращения к/в скорость зависит только от изменения угла поворота кривошипа и от отношения радиуса кривошипа к длине шатуна.

,

,

Где ω- угловая скорость

Скорость поршня в мертвых точках φ= 0˚ и 180˚=0. С увеличением λ максимальное значение скорости поршня растут. Для сравнивания быстроходности двигателя в расчетах часто используют среднюю скорость поршня.

Значения множителя в этой формуле, заключенного в скобки, в зависимости от λ и от φ приведены в таблице. (РИСУНОК)

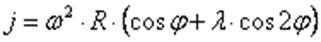

25. Способы определения ускорения поршня. Ускорение- изменение скорости во времени между ВМТ и НМТ.  Где ω- угловая скорость

Где ω- угловая скорость

Скорость поршня в мертвых точках φ= 0˚ и 180˚=0, а ускорение в этих точках максимальное т.к поршень только начинается двигаться значит его ускорение выше скорости. Ускорение зависит от изменения угла поворота кривошипа и отношения радиуса кривошипа к длине шатуна.  Значения множителя в этой формуле, заключенного в скобки, в зависимости от λ и от φ приведены в таблице. (РИСУНОК)

Значения множителя в этой формуле, заключенного в скобки, в зависимости от λ и от φ приведены в таблице. (РИСУНОК)

26. Силы давления газов на поршень. Силы давления газов(Pr), действующих на поршень, для упрощения динамического расчета заменяют одной силе, направленной по оси цилиндра и приложена к оси поршневого пальца. Силы давления газов, направленные к оси к/в считаются положительными, а от к/в считаются отрицательными. Силу давления газов определяют графически, используя развернутую индикаторную диаграмму. Pr= ( Pгаз.- Po) Fn, где Fn – площадь поршня

27. Динамика, как наука о силах и моментах, действующих в КШМ. Динамика- это наука, изучающая силы, действующие на элементы КШМ и возникающие при этом моменты. Силы, действующие на КШМ: 1.Сила давления газов( Pr); 2.Сила тяжести (mg); 3.Сила трения Fтр.; 4.Сила инерции: 4.1Сила инерции вращающихся масс KR; 4.2 Сила инерции возвратно-поступательно движущихся масс.

28. Приведение масс частей КШМ. В зависимости от характера движения масс КШМ силы инерции можно разделить на 3 группы: 1. Сила инерции масс, движущихся возвратно-поступательно; 2. 1Сила инерции вращающихся масс KR; 3.Силы инерции, совершающие сложное движение. Для упрощения динамического расчета действительный КШМ заменяют динамически эквивалентной системой сосредоточенных сил. 1.Масса поршневой группы( m.n), сосредоточенная на оси поршневого пальца в точке А; 2.Масса шатунной группы ( m.ш) заменена 2мя силами: 2.1 Сосредоточенная на оси поршневого пальца и заменена m ш.п.; 2.2 Сосредоточенная на оси кривошипа в точке В и обозначается m ш.к. РИСУНОК mj= mп+ mш.п и mr= mк+ mш.к 3. Масса кривошипа заменена 2мя массами: 3.1 На оси кривошипа m.к.; 3.2 На оси коренной шейки m.о. Приведение масс кривошипа. Следовательно, система сосредоточенных масс динамически эквивалентная КШМ состоит из: 1. mj= mп+ mш.п, массы, сосредоточенные в точке А, имеющие возвратно- поступательные движения; 2. mr= mк+ mш.к, массы, сосредоточенные в точке В, имеющие вращательное движение.

29. Суммарные силы, действующие в КШМ. Р- определяется алгебраическим сложением сил давления гзов и сил возвратно-поступательно движущихся масс. При расчете целесообразно использовать удельные силы (избыточное давление над поршнем+удельные силы инерциии) Суммарная сила Р направлена по оси цилиндра и приложена к оси поршневого пальца. Сила N(нормальная сила) действует перпендикулярно оси цилиндра и воспринимается стенками цилиндра. Сила N считается положительной, если создаваемый ею момент относительно оси к/в направлен противоположно направлению вращения вала. Сила S действуют вдоль шатуна. Сила S считается положительной, если сжимает шатун и отрицательной если она его растягивает. От действия силы S возникают 2 составляющие: 1.Сила, направленная по радиусу кривошипа К. Сила К считается положительной, если она сжимает щеку колена считается отрицательной если она ее растягивает. 2.Тангенциальная сила, направленная по касательной. Сила Т считается положительной, если направление создаваемого ею момента совпадает с направлением вращения к/в и считается отрицательной, если направление создаваемого ею момента не совпадает с направлением вращения к/в. Произведение силы Т на радиус кривошипа R называется крутящим моментом одного цилиндра. Мкр.= Т*R

30 .Силы инерции и их характеристики. Силы инерции подразделяются на: 1.Силы инерции поступательно движущихся масс(Pj) Расчеты Pj производятся для тех же полжений кривошипа углов φ для которых определялись Pr и ∆ Pr. 2.Центробежные силы инерции вращающихся масс( КR).

31 .Диаграммма износа шеек к/в. Диаграмма износа даёт возможность определить места наибольших и наименьших нагрузок и износов, что необходимо для правильного выбора маслянистых отверстий. Методика построения диаграммы износа шеек к/в: Диаграмма строиться на основании полярной диаграммы нагрузки на данную шейку.1.Проводиться окружность соответствующая диаметру шейки. 2.Делят окружность на равное количество секторов(обычно на 12). 3.Откладывают на каждом луче-отрезке, в заданном масштабе суммарные нагрузки и усилия, действующие на шейку, а концы отрезков соединяют плавной кривой, характеризующей износ шейки. ДАЛЕЕ РИСУНОК. Меньшее усилие на шейку соответствует в процессе впуска и выпуска, а большее при сжатии, сгорании и расширении. Ось масляного отверстия выбирается в районе середины ненагруженного участка со смещением от центра в сторону противоположную максимальной нагрузке.

32 .Охарактеризовать выбор масляного отверстия в шейках к/в. Меньшее усилие на шейку соответствует в процессе впуска и выпуска, а большее при сжатии, сгорании и расширении. Ось масляного отверстия выбирается в районе середины ненагруженного участка со смещением от центра в сторону противоположную максимальной нагрузке.

33. Условия и способы уравновешивания ДВС.

34. Равномерность Мкр. и хода ДВС. Мкр. представляет собой периодическую функцию угла поворота к/в. Изменение крутящего момента обусловлено 3мя факторами: 1.Постоянное изменение полезного усилия на шатунных шейках к/в во время рабочего цикла. 2.Осбенности протекания рабочих процессов. 3.кинематические свойства КШМ. Оценка степени равномерности Мкр. осуществляется коэффициентом неравномерности. μ= Мкр.мах-Мкр.мин/ Мкр.ср Коэффициент неравномерности уменьшается с увеличением числа цилиндров. Чем положе график Мкр., тем меньше коэффициент неравномерности.

35. Внешняя скоростная характеристика и ее сущность. Скоростная характеристика- показывает изменения мощности, Мкр., расхода топлива и др. параметров от частоты вращения к/в. Скоростная характеристика получена экспериментальным путем при испытании ДВС. ВСХ получена при полном открытии дроссельной заслонки( если она открыта хотя бы на 85%), соответствующей номинальной мощности. ВСХ позволяет провести анализ и дать оценку мощностных, экономических показателей. С достаточной степенью точности ВСХ можно построить для одного режима работы двигателя-режима мах. мощности и использования эмперических зависимостей.мпостроение кривых скоростной характеристики ведется в интервале: 1.Для БД от nmin=600-1000мин-1 до nmax= (1,05-1,2)nN. 2.Для ДД от nmin=300-800мин-1 до nN. Максимальная частота вращения к/в ограничивается: 1.Термическим напряжением деталей; 2.Допустимой величиной инерционных усилий; 3.Условиями качественного протекания рабочего процесса. Минимальная частота вращения определяется условиями устойчивой работы двигателя при полной нагрузке. Есть методика построения ВСХ: 1.Выбор скоростного режима(частота вращения, соответствующая хх, соответствующая максимальному Мкр, номинальному режиму и максимальная частота вращения к/в) 2.Расчет Ne, Mex, gex, GTx

3.Определяем коэффициент приспособляемости(служит для оценки приспособляемости ДВС к изменению внешней нагрузки и характеризует способность ДВС преодолевать кратковременные перегрузки). 4.выбираем масштабы 5.По расчетным точкам в масштабе строим кривые. Скоростная характеристика внутренних потерь. Определяют при работе двс с полностью открытой дрос. заслонкой с выключенным зажиганием без подачи топлива и при принудительном вращении к/в двс и изменения частоты вращения от nmin до nmax . Полученные кривые дают представление о мощности, затрачиваемой на преодоление трения и на приведение в действие устройств, обслуживающих двигатель.Эта хар-ка определяется различными способами: 1. Принудительном вращении к/в двс от электродвигателя без подачи топлива с полностью открытой дрос. заслонкой; 2.Отключение отдельных цилиндров;

36. Частичная скоростная характеристика и ее сущность. Скоростная характеристика- показывает изменения мощности, Мкр., расхода топлива и др. параметров от частоты вращения к/в. Скоростная характеристика получена экспериментальным путем при испытании ДВС. ЧСХ получена при неполном открытии дроссельной заслонки, соответствующем частичной мощности. Частичные режимы целесообразно выбирать при испытании через равные промежутки( 10%, 20%, 30%). Особенностями частичных характеристик карбюраторных ДВС являются: 1.Более резкое падение при мелких нагрузках; 2.Ухудшение экономичности работы на большинстве режимов; Наиболее экономичным режимом двигателя являются режимы близко к максимальным, но не достигающие их. Желательно использовать плавные переходы от меньших нагрузок в целях экономии топлива. Характеристика хх. Является частичным случаем скоростной хар-ки, отличается от них только условиями сжатия. Постоянными величинами являются Мкр. и Nе. Характеристикой хх называют зависимость расхода топлива от n и величины подачи топлива. Удовлетворительной считают хар-ку, при которой Gт возрастает с увеличением частоты вращения к/в.

37. Регулировочные характеристика и их сущность. Регулировочные характеристики - графические зависимости мощности и экономичности двс от расхода топлива, состава смеси, угла опережения зажигания или впрыска топлива называют регул. хар-ой. Они выявляют навыгоднейшие условия работы двиг. и оценивают совершенство его регулировок. Эти характеристики позволяют судить о степени совершенства данного двигателя. Сопоставление рабочих хар-к с регулировочными показывает насколько правильно отрегулированы топливная аппаратура и приборы зажигания. Регулировочные хар-ки делят на: 1.Регулировочные ар-ки по составу смеси. Показывает как изменяется мощность и экономичность двиг. при различных составах горючей смеси и при постоянстве других параметров двиг. Эти хар-ки определяются как при полном открытии дрос. заслонки, так и при частичных нагрузках. Регулировочные хар-ки при полных нагрузках для различных частот вращения строятся в координатах Nе и Gт. РИСУНОК. Для казной частоты вращения кривая Nе достигает максимума при часовом расходе топлива Gт, соответствующем несколько обогащенной смеси(α=0,9) При переобогащенных горчих смесях Nе понижается вследствие уменьшения скорости сгорания. Экономичность двиг. также ухудшается, т.к не все топливо участвует в сгорании. При обедненных горючих смесях Nе падает из-за уменьшения скорости сгорания и теплоты сгорания горючей смеси. Экономичность двиг. при этом возрастает. При переобедненных смесях скорость сгорания уменьшается настолько, что работа двиг. становиться неустойчивой и сопровождается резким падением мощности и ухудшением экономичности. 2.Регулировочная хар-ка по углу опережения зажигания. Снимается при постоянстве частоты вращения, нагрузки и состава смеси. Основными кривыми являются кривые Nе, Gт, gе и другие параметры. Характеристика показывает оптимальное значение УОЗ при котором мощность достигается наибольшего, а удельный расход топлива наименьшего значения. При определении этих характеристик следует применять топливо, которое обеспечит работу двиг. на всех режимах без детонации, для этого используют автомобильные бензины высших сортов или специальные высокооктановое эталонное топливо, технический изооктан.

38. Скоростная характеристика хх и ее сущность. Является частичным случаем скоростной хар-ки, отличается от них только условиями сжатия. Постоянными величинами являются Мкр. и Nе. Характеристикой хх называют зависимость расхода топлива от n и величины подачи топлива. Удовлетворительной считают хар-ку, при которой Gт возрастает с увеличением частоты вращения к/в.

39. Методика расчета и построения ВСХ. 1.Выбор скоростного режима 1.1 частота вращения, соответствующая холостому ходу- nxx=0,2 nN

1.2 частота вращения, соответствующая максимальному Мкр, nМкр.=(0,4-0,6)nN

1.3 номинальный режим nN= nN

1.4 максимальная частота вращения к/в nmax= (1,05-1,2) nN

2.Расчет эффективной мощности Ne . По расчетным точкам в масштабе строим кривую Nе. 3.Расчет эффективного крутящего момента Mex . По расчетным точкам в масштабе строим кривую Мех. 4.Расчет эффективного удельного расхода топлива gex . По расчетным точкам в масштабе строим кривую gex. 5.Расчет часового расхода топлива GTx . По расчетным точкам в масштабе строим кривую GTx.

6.Определяем коэффициент приспособляемости. Представляет собой отношение максимального крутящего момента к Мкр. при номинальной мощности. Этот коэффициент служит для оценки приспособляемости ДВС к изменению внешней нагрузки и характеризует способность ДВС преодолевать кратковременные перегрузки. 7.выбираем масштабы 8.По расчетным точкам в масштабе строим кривые.

40. Нагрузочные характеристика и их сущность. Кривые показывающие зависимость часовых и удельного расхода топлива от нагрузки двс, характеризуемой Nе, называются нашрузочными. Нагрузочная хар-ка(полная) снимается при постоянной частоте вращения к/в и изменению угла открытия дрос. заслонки от полного до соответствующему хх. Нагрузочная хар-ка служит дял оценки работы двс при одновременном изменении положения открытия дрос. заслонки и частоты вращ.к/в. Чем больше открыта д.з тем выше наполнение цилиндра в двс и тем эффективнее протекает рабочий процесс, следовательно наибольшая экономичность двиг, т.е минимум кривой удельного расхода должна быть при полном открытии дрос. залонки.

41. Скоростная характеристика механических потерь и её сущность. . Определяют при работе двс с полностью открытой дрос. заслонкой с выключенным зажиганием без подачи топлива и при принудительном вращении к/в двс и изменения частоты вращения от nmin до nmax . Полученные кривые дают представление о мощности, затрачиваемой на преодоление трения и на приведение в действие устройств, обслуживающих двигатель.Эта хар-ка определяется различными способами: 1. Принудительном вращении к/в двс от электродвигателя без подачи топлива с полностью открытой дрос. заслонкой; 2.Отключение отдельных цилиндров;

42 .Проектирование деталей КШМ. Расчет поршневой группы. Функции поршня- уплотнение внутрицилиндрового пространства и передачи газовых сил давления с наименьшими потерями КШМ. Основные тенденции совершенствования поршней: снижение их массо-габаритных параметров, повышение прочности и износостойкости и снижение коэффициента линейного расширения. В настоящее время применяют поршни из алюминиевых сплавов. Перспективным является армирование элементов поршня керамическими волокнами из оксида алюминия и диоксида кремния, что способствует высокой термической стабильности поршня. Основными конструктивными направления при разработке поршня являются: 1.Уменьшения расстояния от днища поршня до оси бобышек в целях снижения высоты и массы двигателя; 2.Нанесение на днище и верхнюю канавку поршня износо- и термостойкого покрытия; 3. Покрытие юбки поршня тонким слоем олова, в целях быстрой приработки и уменьшения трения; 4.Переход на плавающие пальцы; Проверочный расчет элементов поршня включает: расчет днища, стенки головки, юбку поршня. Днище проверяют на изгиб от действия максимальных газовых усилий. Головку поршня- ослабленную отверстиями для отвода масла, проверяют на сжатие и разрыв. Поршневые кольца. Расчет колец заключается в определении: 1.Среднего давления кольца на стенку цилиндра; 2.Построение эпюры давления кольца по окружности; 3.Определение напряжений изгиба;4.Установка монтажных зазоров в прямом замке; Поршневой палец. Подвергается воздействиям переменных нагрузок, приводящих к возникновении напряжения изгиба, сдвига, смятия, овализации. Изготавливают из малоуглеродистых, легируют никелем и хромом сталей. Расчет включает: определение удельных давлений пальца на бобышки, напряжение от изгиба, сдвига и овализации. Расчет шатунной группы. Расчетными элементами шатунной группы являются поршневая и кривошипная головка, стержень шатуна и шатунные болты. Шатуны изготавливают из хромистых, хромоникелевых сталей. Стальные шатуны в процессе штамповки подвергают промежуточной термообработке. После чего (после полирования) обдувке дробью, нормализации, закалке, отпуску. Расчет к/в. Изготавливают из стали 45, 45Х, 40ХФА и .д. Широко применяют литые валы из высокопрочного чугуна. Преимуществом чугунных валов является их меньшая стоимость и возможность снижения припусков на механическую обработку. Все поверхности скольжения к/в должны иметь высокую чистоту, которая достигается суперфинишной обработкой- полированием после шлифования. Наиболее нагруженное место колена является переход от щеки к шейкам, называемое галтелью. Основной способ повышения прочности галтели является увеличение их радиуса. Радиус не д.б. менее 2-3мм во избежание концентрации напряжений. Диаметры шатунных шеек лежат в пределах 40-50мм, коренных от 50-70мм. Расчет к/в позволяет получить условные напряжения и запасы прочности в отдельных элементах к/в.

43 .Проектирование деталей ГРМ. В современных 4хтактных двигателях применяют клапанный механизм газораспределения, характеризующийся простотой конструкции, малой стоимостью и ремонта, хорошим уплотнением камеры сгорания и надежности в работе. Увеличение числа клапанов до 4х на цилиндр позволяет повысить суммарную площадь проходных сечений горловин, уменьшить габариты и массу клапанов и элементы их приводов, что способствует снижению инерционных нагрузок на детали механизма ГР. При конструировании клапанного механизма необходимо стремиться к максимально возможному удовлетворению 2х противоположных требований: 1.Получение максимальных проходных сечений, обеспечивающих хорошее наполнение и очистку цилиндра; 2.Сокращению до минимума массы подвижных деталей ГРМ для уменьшения инерционных нагрузок. Выполнение этих требований осуществляется по следующим направлениям: 1.Переход на многоклапанную конструкцию; 2.Переход на безударные кулачки, т.е профилирование кулачка в соответствии с законом его движения(минусом является сложность расчета и производства); 3.Оснащение ГРМ гидравлическим толкателем. Проектирование механизма ГР начинают с определения проходных сечений в седле клапана. Расчет пружины клапана. Пружина должна обеспечивать: 1.Плотную посадку клапана в седле; 2.Постоянная кинематическая связь между клапаном и кулачком; Расчёт сводиться: 1.Опеделение силы упругости пружины; 2.Выбор размеров пружины; 3.Определение запасов прочности и числа собственных колебаний пружины; 4.Проверка её минимальных усилий пи закрытом клапане; Расчет р/в. На р/в действует сила упругости пружины, сила инерции деталей клапанного механизма, сила давления газов. Основным расчетом р/в является расчет на жесткость, который заканчивается в определении стрелы прогиба под действием суммарной силы, определение напряжений смятия и определении суммарных напряжений, возникающих в р/в от совместного действия изгибающего и скручивающего момента.

44 .Основы теории элементов систем охлаждения. Охлаждения двиг. применяется в целях принудительного отвода тепла от нагретых деталей для обеспечения оптимального теплового состояния ДВС и его нормальной работы. Большая часть отводимого тепла воспринимается системой охл, меньшая- системой смазки и непосредственно окр. средой. В зависимости от рода используемого теплоносителя в автомобильных и тракторных ДВС применяют систему жидкостного или воздушного охлаждения. В качестве жидкого охлаждающего вещества используют воду и некоторые другие высококипящие жидкости, а в системе воздушного охлаждения-воздух. Водяной насос. Служит для обеспечения непрерывной циркуляции воды в системе охлаждения. В автомобильных и тракторных ДВС наибольшее применение получили центробежные насосы с односторонним подводом жидкости. Расчетная производительность насоса определяется с учетом утечек жидкости из нагнетательной полости во всасывающую: Gж.р=Gж/ η, где η=0,8-0,9-коэффициент подачи. Расчет включает: 1.Циркуляционный расход воды в системе охлаждения ДВС; 2.Входное отверстие насоса должно обеспечить подвод расчетного количества воды; 3.Окружная скорость схода жидкости; 4.Радиус крыльчатки на выходе; 5.Ширина лопатки на входе и на выходе; 6.Мощность, потребляемая водяным насосом; Расчет: 1.Циркуляционный расход воды в системе охлаждения ДВС; 2.Расчетная производительность насоса; 3.Радиус входного отверстия крыльчатки; 4. Окружная скорость потока воды на выходе из колеса; 5. Радиус крыльчатки колеса на выходе; 6. Окружная скорость входа потока; 7. Ширина лопатки на выходе; 8.Радиальная скорость потока на выходе из колеса; 9. Ширина лопатки на входе; 10. Мощность, потребляемая водяным насосом;

Дата добавления: 2019-02-12; просмотров: 1168; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!