ВОСПОМИНАНИЕ № 10. ПЕРЕМЕННОЕ НАПРЯЖЕНИЕ И ПЕРЕМЕННЫЙ ТОК. 26 страница

Знания, приобретенные в предыдущих разделах книги, вполне достаточны, чтобы разобрать приведенные в этой главе практические схемы. Однако, прежде чем приступать к описанию конкретных схем, нам нужно сделать еще один и, кстати, очень важный для будущей практической работы шаг. Нам нужно познакомиться с конкретными типами транзисторов.

«…МАМЫ ВСЯКИЕ ВАЖНЫ!»

Если заглянуть в справочник по полупроводниковым приборам, то прежде всего бросается в глаза огромное количество типов транзисторов и диодов – многие десятки диодов с разными названиями, многие десятки разных транзисторов. Нужно ли такое многообразие? Нельзя ли обойтись несколькими основными типами диодов и транзисторов или, может быть, каким‑нибудь одним универсальным, пригодным на все случаи жизни прибором? На эти вопросы приходится отвечать уклончиво – и да и нет.

Одним универсальным типом прибора – одним диодом или одним транзистором– обойтись, конечно, нельзя. Потому что нет, в частности, идеального диода, который и большой ток пропускал бы, и высокое обратное напряжение терпел бы (напоминаем о примечании на стр. 26), и малой емкостью обладал бы, и еще ко всему имел бы незначительный обратный ток и слабую зависимость параметров от температуры. Такой диод изготовить невозможно, а по некоторым показателям принципиально невозможно. Вот и приходится создавать разные приборы, принося в одном случае в жертву выпрямленный ток ради уменьшения емкости, в другом случае жертвуя допустимым напряжением ради выпрямленного тока, в третьем случае снижая все предельные параметры для уменьшения габаритов и т. д. Так появляется в наших справочниках несколько типов диодов, каждый из которых имеет свои отличительные особенности и свои области применения.

|

|

|

То же самое можно сказать и о транзисторах. В некоторых случаях приходится жертвовать частотными свойствами триода, мириться со сравнительно низкой предельной частотой усиления ради того, чтобы получить большую мощность. В других случаях конструкторы умышленно разрабатывают приборы с малыми размерами рn ‑переходов, а значит, со сравнительно небольшой выходной мощностью, пытаясь тем самым уменьшить собственные емкости транзистора и ослабить его влияние на высокочастотные цепи. В третьем случае приходится идти на ухудшение усилительных свойств транзистора, чтобы ослабить влияние температуры на его параметры. Одним словом, при разработке транзисторов, так же как и при разработке диодов, приходится в разных случаях приносить разные жертвы и создавать таким образом различные типы приборов для разных областей применения.

|

|

|

Есть еще два обстоятельства, определяющих ассортимент полупроводниковых приборов, в частности транзисторов. Одно из этих обстоятельств весьма неприятно, так как оно приводит к излишнему расширению ассортимента. Второе обстоятельство, наоборот, позволяет бороться с разбуханием ассортимента транзисторов, помогает создавать полупроводниковые приборы «без жертв», то есть обладающие сразу многими ценными свойствами.

То, что разработчики вынуждены создавать транзисторы нескольких разных типов, это, как говорится, еще полбеды.

Разные типы транзисторов плодятся при самом их производстве, причем у каждого основного типа появляется сразу несколько подтипов. Давайте для примера посмотрим, как и почему размножается семейство простейшего сплавного полупроводникового триода со структурой р‑n‑р .

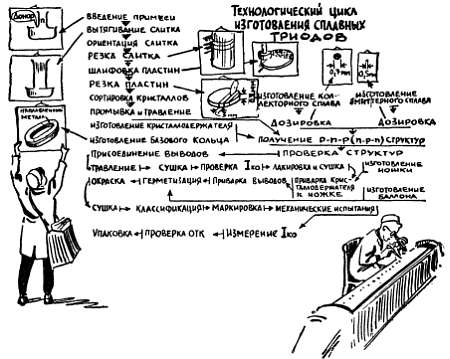

Сплавной транзистор с такой структурой получается в результате большого числа сложных и тонких технологических операций, некоторые из них названы на рис. 90.

Рис. 90. Производство транзистора – это большой комплекс сложных технологических операций.

При вытягивании кристалла германия в него вводится донорная примесь, и во всем кристалле создается n ‑проводимость. Затем кристалл разрезают на плоские пластины, которые тщательно шлифуют и в свою очередь разрезают на мелкие кристаллики. Каждый такой кристаллик – основа транзистора, его будущая база, в которую нужно вплавить эмиттер и коллектор.

|

|

|

Для вплавления эмиттера основной кристаллик с проводимостью р ‑типа помещают в небольшую металлическую кассету (рис. 91) и туда же укладывают заранее приготовленную микроскопическую крупинку индия. Затем кассету закрывают и устанавливают в печь, температура в которой достигает 500 градусов. В этой печи индий вплавляется в кристаллик германия, и в месте вплавления образуется эмиттерный рn ‑переход.

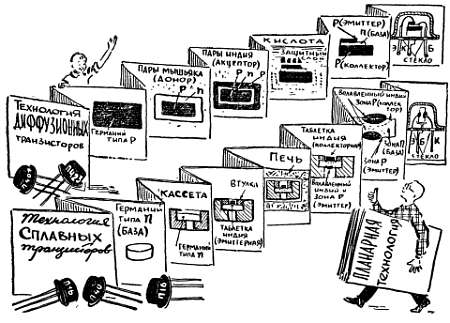

Рис. 91. Основные этапы производства сплавных и диффузионных транзисторов.

Затем кассету вынимают, переворачивают и с противоположной стороны вводят вторую крупинку индия, несколько большей величины, чем первая. Еще одна установка в печь, еще одно вплавление индия в германий – и еще один, на этот раз коллекторный pn ‑переход готов. Мы расчленили весь процесс лишь для наглядности: обычно эмиттер и коллектор вплавляют одновременно, при этом в печь устанавливают сразу большое количество кассет.

|

|

|

Весь процесс вплавления описан нами крайне упрощенно. В действительности подготовка к вплавлению включает в себя ряд ювелирных операций, которые производятся под микроскопом. А само вплавление идет при строгом контроле температуры печи и времени пребывания в ней кристаллов с добавками.

Однако как бы точно ни производилась подготовка к вплавлению и как бы строго операторы ни следили за этим процессом, он, по сути дела, протекает «заочно» – никто не может точно сказать, что в тот или иной момент происходит в той или иной кассете, находящейся в печи. Кристаллики основного полупроводника и вплавляемые в них крупинки индия не бывают абсолютно одинаковыми, и в основном поэтому сам ход процесса при образовании рn ‑переходов в разных кассетах тоже несколько отличается. В итоге в одной и той же группе кассет образуются транзисторы с разными параметрами.

Например, с разным содержанием неосновных носителей в области базы, а значит, с различными обратными токами коллектора (рис. 17) или с разной толщиной базы, поэтому и с разным коэффициентом усиления по току (рис. 35). Кроме того, транзисторы, у которых получилась более толстая база, работают на более низких частотах, так как одно из препятствий для повышения частоты сигнала – это запаздывание зарядов при диффузии их через базу. Заряды просто не поспевают за быстрым изменением высокочастотного сигнала.

После установки кристаллика с двумя рn ‑переходами в корпус многие параметры получившегося транзистора измеряют и формируют несколько групп приборов со схожими параметрами. Так и появляется вынужденный широкий ассортимент транзисторов, которые, конечно, вполне могли бы быть одним типом, если бы все технологические процессы шли абсолютно одинаково. В частности, такие транзисторы, как П13, П13А, П13Б, П14, П15, П16, П16А, П16Б, получались в результате единого технологического процесса изготовления сплавных рn ‑переходов только за счет разброса их параметров.

Если трудности полупроводниковой технологии увеличивают число различных типов транзисторов, то совершенствование технологии, применение новых технологических принципов, позволяет уменьшить излишне богатый ассортимент приборов. Так, например, получение рn ‑переходов методом диффузии позволяет создавать транзисторы, одинаково хорошо работающие и на низких, и на высоких частотах, вплоть до нескольких сот Мгц.

Сущность диффузионной технологии отражена в самом ее названии. Основой транзистора р‑n‑р здесь, так же как и в сплавной технологии, служит кристаллик германия, но уже с проводимостью р ‑типа (рис. 91). Сначала этот кристаллик помещают в пары донора, например мышьяка. В результате диффузии донора в кристалл в нем создается тонкий поверхностный слой с проводимостью n ‑типа. Затем следует еще одна диффузия примеси – кристалл помещают в пары акцептора, например индия. Теперь в тонком слое с проводимостью n ‑типа создается еще более тонкий слой с р ‑проводимостью, и кристалл, точнее, его поверхностная область, приобретает структуру р‑n‑р . В дальнейшем верхний слой (р ) будет эмиттером, средний слой (n ) – базой, а сам кристалл (р ) – коллектором. Остается лишь добраться до внутренних участков этой структуры, то есть подключить выводы к коллектору и базе будущего транзистора.

В самом упрощенном виде эта операция выполняется так: на один из участков кристалла наносят кислотоупорное покрытие, а затем производят травление кристалла в кислоте. В итоге обе «одежды», появившиеся в результате диффузии, исчезают почти со всей поверхности кристалла и нужная структура остается лишь на небольшом участке. Именно к нему и припаивают выводы эмиттера и базы коллектора.

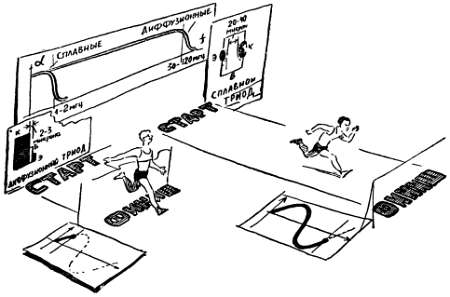

Мы описали лишь один из нескольких способов производства диффузионных транзисторов, причем описали его очень упрощенно. В действительности диффузионная технология, так же, впрочем, как и любая другая технология производства транзисторов, включает в себя большую серию очень тонких и точных технологических операций. Диффузионная технология хотя и сложнее сплавной, но зато позволяет более точно направлять сам ход процесса и получать транзисторные структуры с меньшим разбросом параметров. При этом сами рn ‑переходы получаются с ровной, плоской границей между зонами и, что особенно важно, получается ровная и очень тонкая, вплоть до нескольких микронов, база. А чем тоньше база, тем большие частоты может усиливать транзистор (рис. 92).

Рис. 92. Чем тоньше база, тем больше предельная частота, на которой может работать транзистор.

Поэтому в основном все высокочастотные транзисторы изготовляют диффузионным способом.

Обратите внимание на расположение выводов у сплавного и диффузионного транзисторов малой мощности (рис. 91). В первом случае сам кристалл становится базой, а во втором случае – коллектором. Кристалл устанавливают на кристаллодержатель, и он оказывается электрически соединенным с корпусом. Поэтому у большинства сплавных транзисторов средний вывод, соединенный с корпусом, – это вывод базы, а у многих диффузионных транзисторов средний вывод – это вывод коллектора. Чтобы не перепутать эмиттер с базой (это может кончиться трагично, если, например, подключить коллекторную батарею между коллектором и эмиттером и оставить «висящую базу»; см. рис. 89), на самом корпусе возле вывода эмиттера ставят желтую или белую точку.

Если диффузионная технология позволяет получать лучшие транзисторы, работающие не только на низких, но и на высоких частотах, то почему вообще не отказаться от сплавных транзисторов, которые работают только на низких частотах и производство которых порождает ненужное разнообразие типов приборов? Ответ на это наивное «почему» весьма прост: пока еще сплавные транзисторы делать проще и стоят они пока значительно дешевле. Представьте себе, что вы пришли в магазин, чтобы купить маломощный транзистор для усилителя НЧ, и вам предложили на выбор диффузионный триод стоимостью 2 рубля и сплавной – стоимостью 30 копеек. Конечно же, вы купите сплавной транзистор, который в низкочастотном усилителе работает не хуже диффузионного, а стоит во много раз дешевле.

Подобными соображениями руководствуются и разработчики радиоэлектронной аппаратуры, и специалисты, создающие сами полупроводниковые приборы. Задумываясь о том, нужно или не нужно производить какой‑либо тип полупроводникового прибора, приходится учитывать не только его электрические характеристики, но и ту цену, которую за эти характеристики нужно заплатить. Потому что в итоге копейки и рубли стоимости транзистора, как, впрочем, любые рубли и копейки, пересчитываются во многие тысячи киловатт‑часов электроэнергии, во многие тонны дорогостоящих материалов, во многие миллионы часов бесценного рабочего времени.

Сравнительная простота производства и невысокая стоимость – вот основные достоинства сплавных транзисторов, благодаря которым они остаются вне конкуренции во многих областях применения: в усилителях НЧ, ключевых схемах, генераторах импульсов и др.

Несколько слов еще об одном из многих методов производства транзисторов – о планарной технологии. Это новое направление, которое считается наиболее перспективным, использует для создания pn ‑переходов диффузию примесей.

Отличительная особенность планарной технологии в том, что все основные процессы создания pn ‑переходов в кристалле происходят с применением своего рода маски – тонкого защитного покрытия поверхности кристалла. Благодаря этому отпадает ряд трудных операций, а поверхность кристалла оказывается защищенной от всякого рода вредных воздействий. В результате получаются транзисторные структуры более высокого качества, в частности с меньшим поверхностным током, который суммируется с вредным обратным током коллектора Iко . Существует мнение, что применение планарной технологии позволит настолько уменьшить величину Iко , что во многих схемах вообще отпадет необходимость температурной стабилизации режима транзистора.

Еще каких‑нибудь десять лет назад, когда транзисторов было очень мало, буквально пять – десять типов, их нетрудно было знать наперечет. Разобраться же в нынешнем ассортименте полупроводниковых приборов уже не так просто. Чтобы облегчить эту задачу, можно прежде всего разделить все транзисторы на три группы малой мощности (наибольшая выходная мощность около 0,1 вт), средней мощности (около 0,5 вт) и большой (более 1,5 вт) мощности (рис. 93). Часто применяют еще более простое деление транзисторов: на мощные (2 вт и более) и маломощные (около 0,1 вт). На эти три или даже две группы можно разделить все многообразие транзисторов широкого применения.

Рис. 93. Все многообразие транзисторов можно разбить на несколько основных групп.

Внутри каждой группы целесообразно разделить транзисторы на низкочастотные (сплавные) и высокочастотные (диффузионные). И, наконец, для порядка следует ввести еще одно разделение транзисторов – в зависимости от их структуры (р‑n‑р или n‑р‑n ) и исходного материала (германий или кремний). Как видите, получилось сравнительно небольшое число основных групп, и среди них четыре главные группы – маломощные транзисторы ВЧ и НЧ и мощные транзисторы ВЧ и НЧ. Это, конечно, грубое деление, не учитывающее многих важных показателей, однако же внутри каждой из четырех групп даже разные транзисторы очень часто могут заменять друг друга.

О принадлежности транзистора к той или иной основной группе говорит само его название (исключение составляют лишь довольно старые транзисторы, такие, как П4).

В названии транзисторов, разработанных до 1964 года, первая буква «П» происходит от слова «плоскостной» и относится ко всем без исключения транзисторам. Затем следуют цифры, значение которых указано в таблице 8. Пользуясь этой таблицей, можно, например, определить, что П403 – это маломощный германиевый высокочастотный (диффузионный) транзистор, П201 – мощный германиевый низкочастотный (сплавной) транзистор, П501 – маломощный кремниевый высокочастотный транзистор и т. д. Аналогично формируются названия приборов, созданных после 1964 года (таблица 9).

Таблица 8

Обозначения некоторых типов полупроводниковых приборов, выпускавшихся до 1964 года. (Для некоторых приборов, выпускаемых после 1964 года, и по сей день сохраняются старые обозначения.)

Первый элемент обозначения: буква Д – диоды, буква П (или МП ) – транзисторы. Второй элемент – цифра, обозначающая конкретный тип прибора. Третий элемент обозначения – буква – разновидность приборов данного типа, имеющая некоторое отличие в параметрах. Ниже приведены значения некоторых цифр во втором элементе обозначения.

Диоды:

Точечные германиевые… от 1 до 100

Точечные кремниевые… от 101 до 200

Плоскостные кремниевые… от 201 до 300

Плоскостные германиевые… от 301 до 400

Стабилитроны… от 801 до 900

Варикапы… от 901 до 1000

Туннельные диоды… от 1001 до 1100

Транзисторы:

Маломощные германиевые низкочастотные… от 1 до 100

Маломощные кремниевые низкочастотные… от 101 до 200

Мощные германиевые низкочастотные… от 201 до 300

Мощные кремниевые низкочастотные… от 301 до 400

Маломощные германиевые высокочастотные… от 401 до 500

Маломощные кремниевые высокочастотные… от 501 до 600

Мощные германиевые высокочастотные… от 601 до 700

Таблица 9

Обозначения некоторых типов полупроводниковых приборов, выпускаемых после 1964 года

Первый элемент обозначения: буква Г (или цифра 1) – германиевый, буква К (или цифра 2 ) – кремниевый. Второй элемент обозначения: буква Д – диоды, Т – транзисторы, В – варикапы, А – диоды для сверхвысоких частот, Ф – фотоприборы, И – туннельные диоды, С – стабилитроны и т. д. Третий элемент обозначения – цифра – конкретный тип прибора. Четвертый элемент обозначения – буква – разновидность приборов данного типа, имеющая некоторые отличия в параметрах.

Значение некоторых цифр в третьем элементе обозначения:

Для диодов:

от 101 до 399 – выпрямительные диоды

от 401 до 499 – универсальные диоды

Для фотоприборов:

от 101 до 199 – фотодиоды

от 201 до 299 – фототранзисторы

Для туннельных диодов:

от 101 до 199 – усилительные

от 201 до 299 – генераторные

Для стабилитронов:

мощность до 0,3 вт, напряжение стабилизации 0,1–9,9 в – от 101 до 199

мощность до 0,3 вт, напряжение стабилизации 10–99 в – от 201 до 299

мощность до 5 вт, напряжение стабилизации 0,1–9,9 в – от 401 до 499

Для транзисторов:

малая мощность (до 0,3 вт), низкочастотные (до 3 Мгц) – от 101 до 199

малая мощность, среднечастотные (до 30 Мгц) – от 201 до 299

малая мощность, высокочастотные (до 300 Мгц) – от 301 до 399

средняя мощность (до 1,5 вт), низкочастотные – от 401 до 499

средняя мощность, среднечастотные – от 501 до 599

средняя мощность, высокочастотные – от 601 до 699

большая мощность (больше 1,5 вт), низкочастотные – от 701 до 799

большая мощность, среднечастотные – от 801 до 899

большая мощность, высокочастотные – от 901 до 999

Пользуясь приведенными в таблицах 8 и 9 «сотнями», можно по названию определить принадлежность прибора к той или иной основной группе. О различиях приборов внутри группы говорит конкретная цифра в названии прибора и следующая за ней одна из первых букв алфавита (А, Б, В и т. д.).

Дата добавления: 2019-02-12; просмотров: 125; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!