ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

ОПРЕДЕЛЕНИЕ ЗАТРАТ МОЩНОСТИ НА ПЕРЕМЕШИВАНИЕ В АППАРАТЕ С МЕШАЛКОЙ

ЦЕЛЬ РАБОТЫ

1)Изучение основных типов быстроходных перемешивающих устройств.

2)Экспериментальное определение затрат мощности на перемешивание.

3)Установление явного вида критериальной зависимости критерия мощности КN от модифицированного критерия Рейнольдса  .

.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Перемешивание - процесс многократного перемещения частиц неоднородной текучей среды друг относительно друга во всем объеме аппарата. протекающий за счет импульса, передаваемого среде механической мешалкой, струей жидкости или газа.

Процессы перемешивания находят широкое применение в пищевой, химической, микробиологической и других отраслях промышленности для приготовления суспензий, эмульсий, растворов, а также для интенсификации тепло- и массообмена в различных технологических процессах, таких как выпаривание, кристаллизация, абсорбция, экстрагирование и т.д. Рассматривая физическую природу этих процессов, можно выделить несколько групп явлений, которые непосредственно связаны с перемешиванием:

1. смешивание взаимно растворимых жидкостей;

2. выравнивание температуры в объеме перемешиваемых сред;

3. распределение взвешенных частиц в объеме жидкости или предотвращение их осаждения;

4. диспергирование пузырьков газа (капель жидкости) в жидкости;

|

|

|

5. интенсификация тепло- и массообмена.

Различают следующие способы перемешивания: механический; пневматический (сжатыми газами); циркуляционный; пульсационный (вибрационный); струйный (с помощью сопел) и др.

В промышленной практике наиболее распространенным является механический способ, осуществляемый в аппаратах с вращающимися мешалками. При перемешивании мешалками возникает сложное трехмерное течение жидкости. Первичным в этом течении является тангенциальное движение, которое в пространстве, ограниченном дном и стенками аппарата и свободной поверхности жидкости, вызывает радиальные и аксиальные потоки.

Поскольку аналитического описания поля скоростей в аппаратах с мешалками до настоящего времени получить не удалось, то их характеризуют технологической эффективностью и интенсивностью.

Эффективность перемешивающего устройства характеризует качество проведения процесса перемешивания и может быть выражена по-разному в зависимости от цели перемешивания. Например, в процессах получения суспензий эффективность перемешивания характеризуется степенью равномерности распределения твердой фазы в объеме аппарата; при интенсификации тепловых и диффузионных процессов – отношением коэффициентов тепло- и массоотдачи при перемешивании и без него.

|

|

|

Интенсивность перемешивания – время, за которое достигается заданный результат (степень однородности, выравнивание температур по всему объему и т. п.). При одинаковой частоте вращения мешалки, интесивность ее будет тем выше, чем меньше время перемешивания, а при одинаковом времени перемешивания более интенсивна мешалка, вращающаяся с меньшей частотой.

Практика показывает, что большинство задач перемешивания может быть успешно решено путем использования ограниченного числа конструкций мешалок. При этом для отдельных типов мешалок существуют наиболее характерные области применения и диапазоны геометрических соотношений размеров.

По скоростному признаку все мешалки можно разделить на две группы:

I) быстроходные (пропеллерные, турбинные и др.), у которых окружная скорость концов лопастей порядка 10 м/с, а отношение диаметра аппарата к диаметру мешалки D/dм>3;

2) тихоходные (лопастные, рамные, якорные и др.) с окружной скоростью порядка 1 м/с и отношением D/dм>2;

Для перемешивания высоковязких сред при ламинарном режиме течения обычно применяются ленточные, шнековые и скребковые мешалки. Они используются, как правило, для интенсификации теплообмена.

|

|

|

Рабочий орган лопастных мешалок (рис.1, 1 - 6) представляет собой плоские лопасти, установленные перпендикулярно или наклонно к направлению движения. В одной плоскости может находиться от I до 4 лопастей, а количество рядов по высоте аппарата от I до 5. Выбор типа лопастей определяется характером перемешиваемой среды.

Частота вращения рабочего органа лопастных мешалок составляет 20...80 об/мин и не превышает обычно 400 об/мин.

Основным достоинством лопастных мешалок является простота их устройства. Однако они не обеспечивают эффективного перемешивания в направлении, перпендикулярном плоскости вращения. Усиление осевого потока достигается при наклоне лопастей под углом 30° к оси вала.

Лопастные мешалки обычно применяются для перемешивания маловязких жидкостей (до 0,1 Па·с).

Основным рабочим органом пропеллерных мешалок является пропеллер (винт) (рис. 1, 6-9) диаметром от 1/3 до 1/4 диаметра аппарата, который может быть двух и трехлопастным. Благодаря изменяющемуся углу наклона винта частицы жидкости при его вращении отталкиваются по многим направлениям, вследствие чего возникают встречные потоки жидкости, что в конечном итоге обеспечивает эффективное перемешивание. Иногда пропеллер располагают в коротком цилиндре с раструбом, что позволяет усилить осевые течения жидкости в аппарате. Частота вращения рабочего органа пропеллерных мешалок составляет 150…1000 об/мин.

|

|

|

Рисунок 1 – Схемы смесителей, приведенных в таблице 1

Пропеллерные мешалки применяются для перемешивания подвижных и умеренно вязких (до 6 Па·с) жидкостей. По сравнению с лопастными эти мешалки эффективнее, но потребляют больше энергия.

Рабочим органом турбинных мешалок (рис. 1, 10-14) является турбинное колесо, вращающееся на вертикальном валу с частотой от 200 до 2000 об/мин. Жидкость входит в колесо по оси через центральное отверстие и, получая ускорение от лопаток, выбрасывается из колеса в радиальном направлении. Для более эффективного перемешивания на вал мешалки устанавливают два турбинных колеса. Турбинные мешалки бывают открытого и закрытого типов.

Турбинные мешалки являются весьма эффективными и применяются для перемешиваний сред, как с малой, так и с большой (до 500 Па·с) вязкостью.

Якорные мешалки (рис. 1, 15) имеют форму днища аппарата. Их применяют при перемешивании вязких сред. Эти мешалки при перемешивании очищают стенки и дно смесителя от налипающих загрязнений.

Таблица 1 – Характеристика мешалок и аппаратов

| Номер мешалки на рис. 1, номер кривой на рис. 2 | Тип мешалки | Характеристика мешалки | Характеристика сосуда | |||

| D/d | H/D | b/dм | s/dм | |||

| 1 | Двухлопастная | 3 | 1 | 0,25 | - | Без перегородок |

| 2 | Двухлопастная | 3 | 1 | 0,167 | - | С четырьмя перегородками шириной 0,1D |

| 3 | Двухлопастная | 2 | 1 | 0,885 | - | Без перегородок |

| 4 | Двухлопастная | 2 | 1 | 0,885 | - | Со змеевиком (dзм=1,9d; dтр= 0,066d; t=0,12d) |

| 5 | Шестилопастная | 1,11 | 1 | 0,066 | - | Без перегородок |

| 6 | Пропеллерная | 3 | 1 | - | 1 | То же |

| 7 | Пропеллерная | 3 | 1 | - | 1 | С четырьмя перегородками шириной 0,1D |

| 8 | Пропеллерная | 3 | 1 | - | 2 | Без перегородок |

| 9 | Пропеллерная | 3 | 1 | - | 2 | С четырьмя перегородками шириной 0,1D |

| 10 | Открытая турбинная с шестью плоскими лопатками | 3 | 1(l/d=0,25) | Без перегородок | ||

| 11 | То же | 3 | 1 | 0,2 | - | С четырьмя перегородками шириной 0,1D |

| 12 | Открытая турбинная с восемью плоскими наклонными лопатками | 3 | 1 | 0,125 | - | То же |

| 13 | Закрытая турбинная с шестью лопатками | 3 | 1 | - | - | Без перегородок |

| 14 | Закрытая турбинная с шестью лопатками и направляющим аппаратом | 3 | 1 | - | - | То же |

| 15 | Якорная | 0,11 | 1 | 0,66 | - | То же |

| 16 | Дисковая с шестью лопатками | 2,5 | 1 | 0,1 | - | С четырьмя перегородками шириной 0,1D |

Примечание к таблице 1: D – диаметр сосуда, Н – высота слоев жидкости в мешалке, b – ширина лопастей мешалки, s – шаг винта, l – длина лопасти, d, dтр, dзм – диаметр соответственно мешалки, трубы и змеевика, t – шаг змеевика

Основу процессов перемешивания составляют гидродинамические явления, возникающие при вращении перемешивающих устройств. Сложность гидродинамических явлений, сильно возрастающая при перемешивании гетерогенных систем, отсутствие теоретических разработок описания турбулентности и движения гетерогенных систем не позволяют дать аналитического описания явлений перемешивания. Поэтому при оценке процессов перемешивания обычно используют эмпирические зависимости между параметрами, влияющими на эти процессы.

Мощность, потребляемая мешалками при перемешивании, зависит от размеров мешалки и аппарата, размера и числа отражательных перегородок, физических свойств перемешиваемой среды, скорости мешалки.

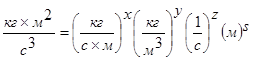

Дня определения расхода энергии при механическом перемешивании воспользуемся методом анализа размерностей. Запишем исходную функциональную зависимость:

(1)

(1)

где С,x,y,z,s-численный коэффициент и показатели степени

В уравнении (1) имеем 5 переменных, следовательно, согласно π-теореме, число критериев будет равно двум (5-3=2). Выпишем размерность отдельных величин уравнения 1:

Составим уравнение размерностей:

(2)

(2)

Представим уравнение (2) в следующем виде:

(3)

(3)

Составим систему уравнений для основных единиц:

(4)

(4)

Выражаем величины, входящие в уравнение (4), через x, получим:

(5)

(5)

Перепишем уравнение (1) с учетом (5) в следующем виде:

(6)

(6)

Составляя комплексы, получим

(7)

(7)

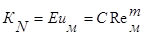

Безразмерный комплекс  называется критерием Эйлера Еuм или критерием мощности КN для механического перемешивания

называется критерием Эйлера Еuм или критерием мощности КN для механического перемешивания

(8)

(8)

Критерий  является центробежным (модифицированным) критерием Рейнольдса и обозначается

является центробежным (модифицированным) критерием Рейнольдса и обозначается

(9)

(9)

Таким образом,

(10)

(10)

Уравнение (10) является критериальной зависимостью для расхода энергии при механическом перемешивании. Коэффициент С и показатель степени m определяют экспериментально. Для наиболее распространенных типов мешалок зависимости  представлены графически (рисунок 2).

представлены графически (рисунок 2).

Рисунок 2 – Графическая зависимость  для различных типов мешалок

для различных типов мешалок

Пояснение к рисунку 2:

1 –открытая турбинная мешалка с шестью прямыми вертикальными лопатками( b = =0,20dм; l = 0,25dм) при D/ dм = 3 в сосуде с четырьмя перегородками (B/ dм = 0,17); 2 –турбинная мешалка типа 1 при B/ dм = 0,10; 3-открытая турбинная мешалка с шестью изогнутыми вертикальными лопатками (b = 0,20dм, l = 0,25dм) при D/ dм = 3 в сосуде с четырьмя перегородками (B/ dм = 0,10); 4 –турбинная мешалка типа 1 приB/ dм = 0,04; 5 –открытая турбинная мешалка с шестью стреловидными лопатками ( b = 0,20dм, l= 0,25dм) приD/ dм = 3 в сосуде с четырьмя перегородками (B/ dм= 0,10); 6 –односторонняя радиально-дисковая мешалка с шестью прямыми вертикальными лопатками ( b = 0,10dм, l = 0,35dм) снизу диска приD/ dм = 2,5 в сосуде с четырьмя перегородками ( B/ dм = 0,25);7 –радиальная турбинная мешалка с шестнадцатью лопатками со статором в сосуде без перегородок; 8-двухлопастная мешалка с прямыми вертикальными лопастями (b = 0,25dм) при D/ dм = 4,35 в сосуде с тремя перегородками ( B/ dм = 0,11); 9 –восьмилопастная мешалка с прямыми лопастями (b = 0,25dм) под углом 45оприD/ dм = 3 в сосуде с четырьмя перегородками( B/ dм = 0,10); 10 –двухлопастная мешалка типа 8 при D/ dм = 3 в сосуде с четырьмя перегородками (B/ dм = 0,10); 11 –закрытая турбинная мешалка с шестью лопатками со статором приD/ dм = 2,4 в сосуде без перегородок; 12-турбинная мешалка, сходная с типом 11 приD/ dм= 3 в сосуде без перегородок;13-турбинная мешалка типа12,без статора приD/ dм = 3 в сосуде с четырьмя перегородками ( B/ dм = 0,10); 14-турбинная мешалка типа 1 в сосуде без перегородок; 15-трехлопастная пропеллерная мешалка s=2dм приD/ dм = 3 в сосуде с четырьмя перегородками ( B/ dм = 0,10); 16 – четырехлопастная мешалка типа 8 при D/ dм = 3 в сосуде без перегородок;17-четырехлопастная мешалка с лопастями ( b = 0,25dм) под углом 60° при D/ dм = 3 в сосуде без перегородок; 18-трехлопастная пропеллерная мешалка типа15,но при s = l,33dм и D/dм = 16 в сосуде с тремя перегородками ( B/ dм = 0,06); 19–четырехлопастная мешалка типа 9 приD/ dм = 5,2 в сосуде без перегородок;20 – двухлопастная мешалка типа 8 при D/ dм = 3 в сосуде без перегородок; 21 –трехлопастная пропеллерная мешалка типа 15 при D/ dм = 3,3 в сосуде без перегородок;22 – четырехлопастная мешалка типа 9 (такая же, как19) при D/ dм = 2,4÷3,0 в сосуде без перегородок;23 – трехлопастная пропеллерная мешалка типа 15 при s = 1,04dм и D/ dм = 9,6 в сосуде с тремя перегородками ( B/ dм = 0,06); 24 – то же при s = dм и D/ dм= 3 в сосуде с четырьмя перегородками ( B/ dм = 0,10); 25 – то же приs = 1,04dм и D/ dм = 4,5 в сосуде без перегородок; 26 – то же при s =dм и D/ dм = 3 в сосуде без перегородок; 27 – то же при s = 1,05dм и D/ dм = 2,7 в сосуде без перегородок; 28 – то же при s = dм и D/ dм = 3,8 в сосуде без перегородок; 29 – двухлопастная мешалка типа 8 с узкими лопастями [b = (0,13÷0,17)dм] при D/ dм =1,1 в сосуде без перегородок.

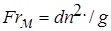

В общем случае критерий мощности  зависит не только от критерия

зависит не только от критерия  , но и от модифицированного критерия Фруда:

, но и от модифицированного критерия Фруда:

, ( 11)

, ( 11)

Исследования, проведенные по выявлению влияния критерия Фруда на потребляемую мощность показали, что для мешалок различного типа, как в аппаратах с отражательными перегородками, так и в гладкостенных аппаратах, мощность не зависит от критерия Фруда при значениях критерия Рейнольдса :

Reм< Reкр,

где  - критическое значение критерия Рейнольдса, при котором воздушная воронка достигает лопастей мешалки и начинается аэрация жидкости, вследствие чего происходит изменение вязкости и плотности перемешиваемой среды.

- критическое значение критерия Рейнольдса, при котором воздушная воронка достигает лопастей мешалки и начинается аэрация жидкости, вследствие чего происходит изменение вязкости и плотности перемешиваемой среды.

Таким образом, связь между энергией, затрачиваемой в единицу времени, и условиями перемешивания выражают в виде зависимости

(12)

(12)

ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

Установка для исследования процесса перемешивания изображена на рисунке 3. Она содержит стеклянный сосуд 1 с установленными на его внутренней поверхности отражательными перегородками 2.. В сосуде 1 на вертикальном валу 3 устанавливаются турбинная мешалка 4 (открытого или закрытого типа), которая приводится в действие электродвигателем 5. С помощью лабораторного автотрансформатора (ЛАТР) 9 обеспечивается плавное изменение частоты вращения мешалки4 от 0 до 600 об/мин.

При проведении опытов измеряют частоту вращения вала мешалки цифровым автоматическим тахометром (ЦАТ-2М) 8 при помощи фотоэлектрического датчика 7, включающего излучатель с фотоэлементом, и диска 6 с отверстиями. жестко закрепленного на валу 3.

Потребляемая мощность измеряется ваттметром 10, подключенным к электродвигателю 5.

МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

1) Заполняют стеклянный сосуд 1 жидкостью до определенного уровня и измеряют температуру жидкости.

2) Включают электродвигатель 5 привода мешалки 4.

3) С помощью лабораторного автотрансформатора 9 устанавливают минимальную частоту вращения вала 3 мешалки 4 и ваттметром 10 замеряют потребляемую мощность.

4) Автоматическим тахометром 8 измеряют частоту вращения мешалки 4.

5) Последовательно изменяя частоту вращения мешалки (6-8 раз), повторяют замеры.

6) После окончания экспериментов отключают все приборы.

1 – стеклянный сосуд, 2 – отражательные перегородки, 3 – вал, 4 – мешалка, 5 – электродвигатель, 6 – диск с прорезями, 7 - фотоэлектрический датчик, 8 – автоматически тахометр ЦАТ – 2М, 9 - лабораторный автотрансформатор, 10 – ваттметр

Рисунок 3 – Схема экспериментальной установки

ОБРАБОТКА ОПЫТНЫХ ДАННЫХ

Рассчитать для каждой частоты вращения критерий мощности KN, центробежный критерий Рейнольдса Re.

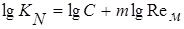

Построить график зависимости lg KN = f(lg Re) (рисунок 4) и по этому графику определите значения постоянных величин C и m, входящих в формулу

Логарифмируя это выражения, получают уравнение прямой линии

Показатель степени m находят как тангенс угла наклона полученной прямой  . Так как угол расположен во второй четверти. то его величина будет отрицательной.

. Так как угол расположен во второй четверти. то его величина будет отрицательной.

Постоянная С находится как отрезок, отсекаемый прямой на оси ординат, или из уравнения

Необходимо сделать не менее трех таких определений и получить из них среднее значение коэффициентов.

Таблица 2 - Данные измерений и расчетов

| Тип мешалки | Диаметр мешалки d, м | Частота вращения мешалки n, сек-1 | Мощность N, Вт | Критерии мощности КN | Критерии Рейнольдса центробежный Reм | lgKN | lgReм |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|

|

| ||||||

Рисунок 4 – График критериальной зависимости

Отчет о работе должен содержать: схему установки, расчетные формулы ,таблицу измеренных и рассчитанных величин, графики зависимости  для исследуемых типов мешалок, вычисление значений показателя степени m и коэффициента С из уравнения (10), выводы по работе.

для исследуемых типов мешалок, вычисление значений показателя степени m и коэффициента С из уравнения (10), выводы по работе.

Контрольные вопросы к работе:

1. Что такое перемешивание?

2. Назначение процесса перемешивания.

3. Способы перемешивания в жидких средах.

4. Типы наиболее широко применяемых мешалок, их основные достоинства и недостатки.

5. Физический смысл критерия мощности.

6. Физический смысл критерия Рейнольдса центробежного.

7. С какой целью применяются отражательные перегородки?

8. Что понимают под интенсивностью и эффективностью процесса перемешивания?

9. Общее критериальное уравнение механического перемешивания.

Список рекомендуемой литературы

1.Кавецкий Г.Д., Васильев Б.В. Процессы и аппараты пищевой технологии. – М.:Колос,1999. – 551с.

2.Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Химия, 1971. – 783с.

3.Васильцов Э.А., Ушаков В.Г. Аппараты для перемешивания жидких сред: Справочное пособие. – Л.: Машиностроение, 1979. – 269с.

Дата добавления: 2019-02-12; просмотров: 347; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!