Виды, марки материала арматуры и наполнителя.

Деталь арматуры до запрессовки существует как самостоятельное изделие и на нее выполняется отдельный чертеж. В спецификацию арматура заносится в раздел «Детали».

Запрессовываемая арматура делится на следующие виды:

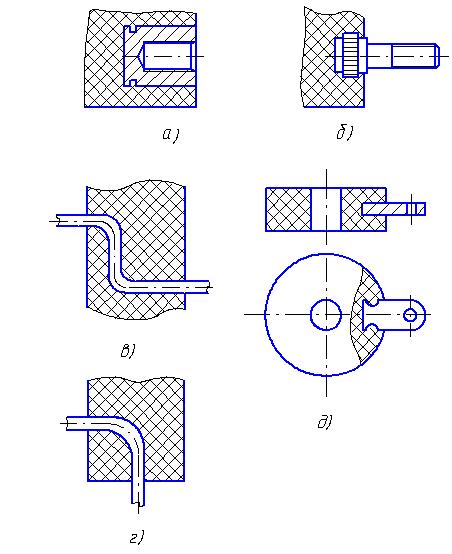

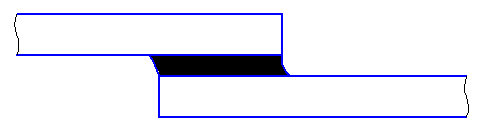

· втулочную (рис.1.а), стержневую (рис.1.б);

· проволочную (рис.1.в.,1.г.);

· плоскую листовую (рис.1.д.).

Арматура может изготавливаться из любого материала, способного выдержать температуру и давление запрессовки или заливки. Виды и марки материала арматуры приведены в табл.2.

Таблица 2

| Вид арматуры | Рекомендуемый материал | Марка материала, ГОСТ |

| Втулочно-стержневая | Сталь | Сталь 25,...45 ГОСТ 1050-88 |

| Проволочная | Медь | Медь М1 ГОСТ 859-78 |

| Листовая | Латунь | Латунь Л63,68 ГОСТ 15527-70 |

Рис.1 Виды арматуры

Наполнитель приобретает конечную форму в процессе опрессовки. Не существует как самостоятельное изделие, поэтому в спецификацию заносится в раздел «Материалы».

В армированных соединениях используется прессматериал различных марок. В случае выдачи задания по натурному образцу, будем определять марку материала наполнителя по цвету (табл. 3).

Таблица 3

| Рекомендуемый материал наполнителя | Марка материала наполнителя, | Цвет материала наполнителя | |||

| Фенопласт | К-17-2 | ГОСТ 5689-79 | от желтого до светло-коричневого | ||

| Фенопласт | К-2-2 | коричневый | |||

| Фенопласт | К-20-2, К-18 | от темно-коричневого до черного | |||

| Фенопласт | К-18-2 | черный | |||

| Прессматериал | АГ – 4

ГОСТ 20437-75 | желтый и светло-коричневый | |||

Способы крепления арматуры в прессматериале. Требования, предъявляемые к расположению

Арматуры в изделии

По расположению в изделии запрессовываемая арматура подразделяется на:

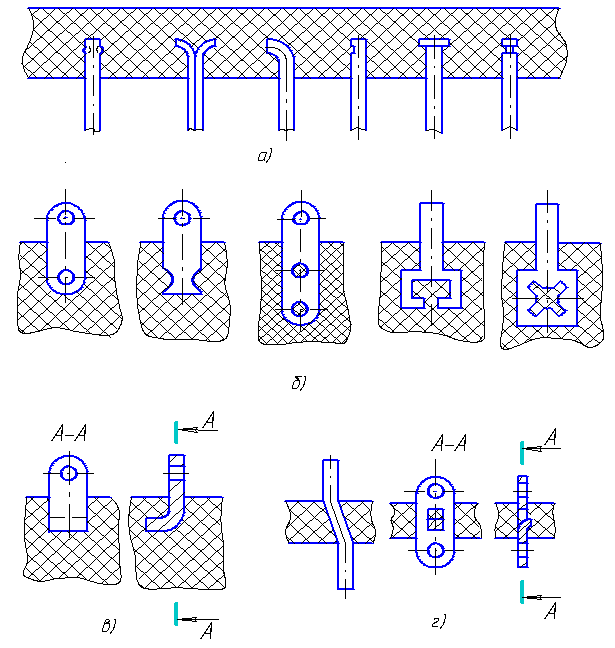

· глухую (рис. 2.а);

· одностороннюю (рис. 2.б);

· угловую (рис. 2.в);

· сквозную (рис. 2.г).

К арматуре и ее расположению в изделии предъявляются особые требования:

· арматура должна быть прочно зафиксирована;

· для крепления проволочной арматуры на ее концах делают различные отгибы, разрезы с отгибами и петли (рис.2а). Надежное крепление дает расплющивание арматуры длиной на 2…4 мм;

· плоскую листовую арматуру в зависимости от толщины крепят с помощью вырезов, отверстий, отгибов, которые рекомендуются при толщине арматуры более 1 мм. Боковые вырезы глубиной 0,3…0,5 мм

позволяют крепить арматуру толщиной до 1 мм. На рис.2б приведены примеры крепления этой арматуры;

· армированные детали нельзя располагать близко к краю или

поверхности изделия. Толщина стенки из пластмассы должна быть не менее 4 мм для порошкообразных и 2мм – для волокнистых пласт-

|

|

|

масс. Рекомендуются следующие толщины слоя пластмассы в зависимости от диаметра арматуры (табл.4);

Рис. 2. Расположение арматуры в изделии

Таблица 4

| Диаметр опрессовываемой арматуры, мм | Толщина слоя пластмассы, мм |

| до 3 | 1,5 |

| свыше 3 до 6 | 2,5 |

| свыше 6 до 10 | 3,5 |

| свыше 10 до 18 | 5,0 |

| свыше 18 до 30 | 6,0 |

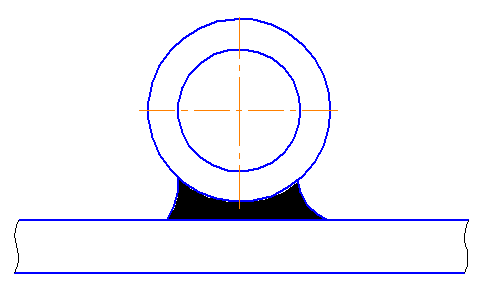

· втулочную арматуру рекомендуется применять с глухими отверстиями. Для того чтобы втулочная арматура не имела осевого перемещения, предусматриваются кольцевые канавки шириной не менее 0,5 мм посередине арматуры. Диаметр канавок:

d1 = (0,6…0,8) d,

где d – диаметр арматуры;

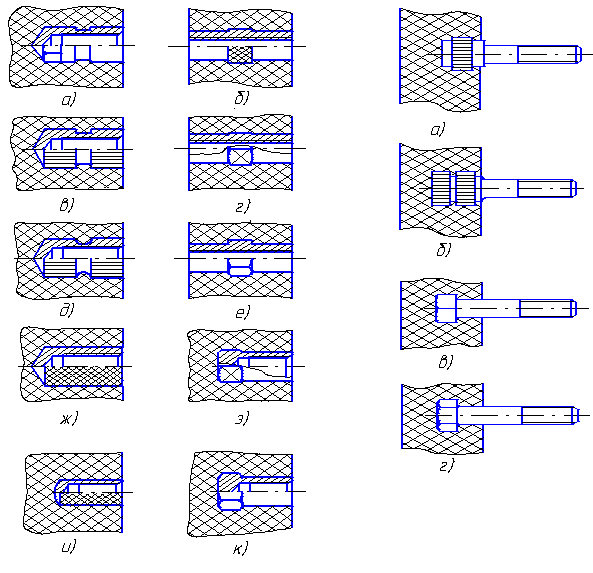

На рис. 3.1. приведены примеры крепления втулочной арматуры;

· рассматриваемая арматура не должна вращаться в изделии. Для этого на ее поверхности выполняют рифление или лыску. Рифление рекомендуется не доводить на 1…1,5 мм от торца буртика. Это обеспечивает полное прилегание арматуры к плоскости матрицы. В таблице 5 приведены размеры на прямое и сетчатое рифление по ГОСТ 21474 – 75;

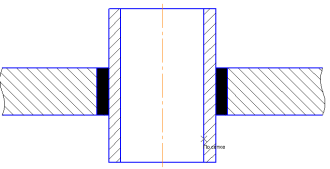

· шестигранные и квадратные головки стержневой арматуры обеспечивают хорошее крепление, но грани их могут вызвать трещины, поэтому вокруг арматуры пластический материал должен иметь толщину не менее 2/5 от диаметра головки. На рис.3.2. приведены некоторые виды стержневой арматуры;

|

|

|

· В случае опрессовки арматуры с наружной резьбой не следует доводить резьбу до пластмассы. Необходимо оставлять участок без резьбы длинной 1,5…2 мм.

Варианты и примеры выполнения задания по вычерчиванию армированного соединения с различными видами арматуры приведены в прил.1, 2 соответственно.

Таблица 5

| Диаметр арматуры, мм | Шаг рифления, мм | |

| прямое | сетчатое | |

| До 8 | 0,8 | 0,8 |

| Свыше 8 до 16 | 1,0 | 1,0 |

| Свыше 16 до 32 | 1,2 | 1,2 |

| Свыше 32 | 1,2 | 1,6 |

Рис. 3.1. Рис. 3.2.

Рис. 3. Варианты крепления втулочной и стержневой арматур

Паяные соединения

Паяные соединения - неразъемные соединения, образуемые в процессе пайки силами молекулярного взаимодействия между соединяемыми деталями и присадочным материалом, называемым припоем.

Пайкой называется технологический процесс образования неразъемного соединения деталей при помощи относительно легкоплавких металлических сплавов припоев.

Припой – сплав (на основе олова, меди, серебра) или чистый метал, вводимый в расплавленном состоянии в зазор между соединяемыми деталями. Температура плавления припоя ниже температуры плавления материала детали.

|

|

|

В производстве пайка успешно применяется в электронике, радиотехнике, приборостроении и т.д. Пайку можно применять при соединении деталей из углеродистых и легированных сталей, цветных и других металлов и сплавов.

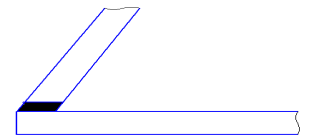

По конструкции паяные соединения подобны сварным и подразделяют на (рис.4):

а) стыковые; б) нахлесточные; в) угловые; г) тавровые; д) соприкасающиеся.

а) б) в)

а) б) в)

г) д)

Рис.4. Виды паяных швов

Существует большое число способов получения паяного соединения по источнику нагрева:

· паяльником (простейший способ);

· погружением в расплавленный припой;

· газопламенный;

· лазерный;

· электронно-лучевой и др.

Полную классификацию способов пайки устанавливает

ГОСТ 17349 – 79.

Способ пайки указывают в технологической документации.

Припои подразделяют по следующим критериям:

1) по температуре расплавления:

· на особолегкоплавкие (до 145 0С);

· легкоплавкие (до 450 0С );

· среднеплавкие (до 1100 0С);

· высокоплавкие (до 1850 0С);

· тугоплавкие (свыше 1850 0С);

2) по основному компоненту (табл.6.)

Таблица 6

| Наименование и марка припоя | Металлы, подвергаемые пайке | Назначение припоя | ||

| 1 | 2 | 3 | 4 | 5 |

| Тугоплавкие | Медно-цинковые | ПМЦ 36 | Латунь и др. медные сплавы с содержанием меди до 68 % | Для соединений, не подвергающихся ударам, вибрации и изгибу |

| ПМЦ 48 | Латунь и др. медные сплавы с содержанием меди свыше 68 % | |||

| ПМЦ 54 | Медь, бронза, сталь | |||

| Серебряные | ПСр 45 | Медь, латунь, стали хромистые и нержавеющие | Для паяния деталей когда требуется проч-ность (при ударах, вибрации), стойкость против коррозии | |

| ПСр 25 | Сталь, медь и медные сплавы | |||

| Легкоплавкие

| Оловянно - свинцовые | ПОС 90 | Латунь, медь | Для паяния меди-цинской аппарату-ры и пищевой посуды |

| ПОС 30 | Латунь, медь и ее сплавы, малоуглеродистая сталь | Для паяния различ-ных деталей | ||

| ПОС 18 | Сталь оцинкованная, сви-нец, медь и ее сплавы | Для паяния деталей неответственного назначения | ||

Продолжение табл. 6

|

|

Мы поможем в написании ваших работ! |