Инерционные параметры главного механизма.

4.1. Массы и моменты инерции звеньев.

Для вычисления масс использовались следующие формулы:

Массы звеньев принимаются приближенно, числено равными:

m1 » 200 l1 ; mi » 40 li , i = 2, 3, 4; m5 » 100 lp ,

где: li - длина звена.

Моменты инерции звеньев. Кривошип: J1 » 2,5 m1 l12 p/30;

остальные звенья: Ji » mi li2 p/30 , i = 2, 3, 4.

| Звенья | Массы звеньев, кг | Моменты инерции, кг*м² |

| 1 | 17,4 | 0,035 |

| 2 | 9,74 | 0,061 |

| 3 | 10,88 | 0,084 |

| 4 | 5,22 | 0,009 |

| 5 | 13,05 | --- |

4.2. Приведение масс и моментов инерции.

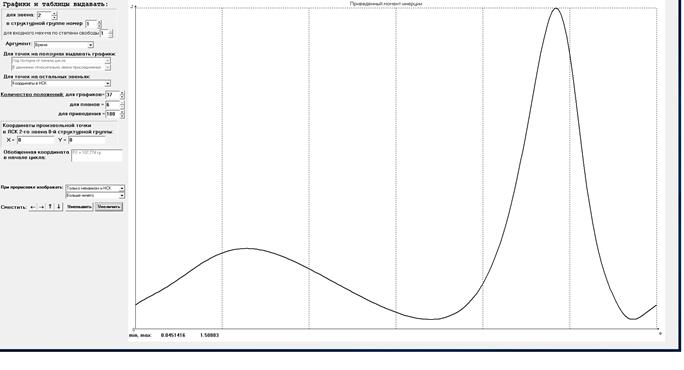

Приведенный момент инерции характеризует инерционные свойства механизма так, что величина J пр ω ²1/2 в каждый момент времени есть кинетическая энергия, которой суммарно обладают все звенья механизма. Поскольку шарнирно-рычажный механизм в процессе движения меняет свою конфигурацию, величина приведенного момента инерции меняется и является функцией положения, в данном случае – угла поворота кривошипа.

Функция Jпр(φ1) вычисляется для каждого положения механизма по формуле:

Jпр(φ1) =

Эта формула получена из условия равенства кинетических энергий механизма и звена приведения, т.е. приведенный момент инерции является мерой инертности всего механизма.

Для расчетного положения:

J пр ( φ 1 )= J 1 + m 2 ( VS 2 / ω 1 )² + J 2 ( ω 2 / ω 1 )² + m 3 ( VS 3 / ω 1 )² + J 3 ( ω 3 / ω 1 )² + m 4 ( VS 4 / ω 1 )² + J 4 ( ω 4 / ω 1 )² + m 5 ( V 5 / ω 1 )² =………….. кг*м²

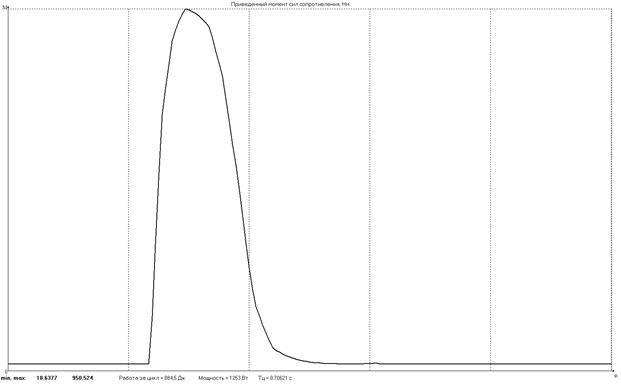

На рисунке приведен график приведенного момента инерции за цикл:

|

|

|

Рис. 12 график приведенного момента инерции

Внешняя нагрузка.

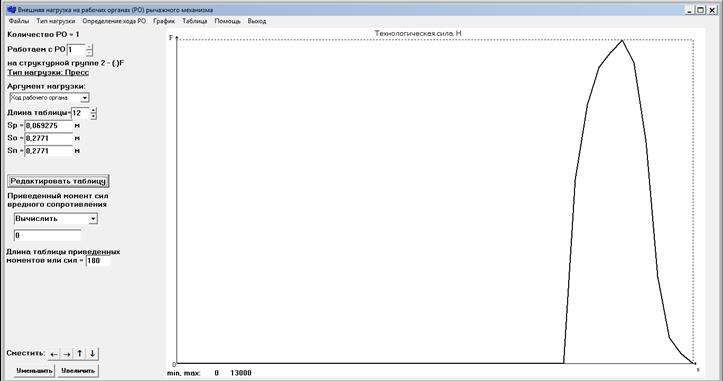

По заданию на рабочем участке хода ползуна действует технологическая сила FT = 13000 Н. Рабочий участок располагается на прямом ходе ползуна, когда он движется сверху вниз. Величина рабочего хода: Sp=0,5 Sп

.

.

Рис. 13 заданная нагрузка за цикл

Для того, чтобы силы и моменты, действующие на различные звенья механизма, сделать сопоставимыми производят их приведение к одному звену. В данном случае звеном приведения является вал кривошипа. Условием приведения является равенство мощностей, развиваемых реальными силами и их приведенными параметрами. Поскольку в данном случае звено приведения совершает вращательное движение, то приведенным параметром является приведенный момент Мпр.

МFпр=FTV/ω1=950,524 Н*м

На графике представлен приведенный момент нагрузки, учитывая приведенный момент сил вредного сопротивления, который принимается равным 8,17Н*м.

Мпр= МFпр+ Мвс

1253 Вт

1253 Вт

Рис. 14 Приведенный момент нагрузки за цикл

Проектирование привода.

В данном разделе происходит формирование характеристики двигателя и проектирование зубчатого редуктора, передающего вращение от вала двигателя на главный вал исполнительного механизма.

|

|

|

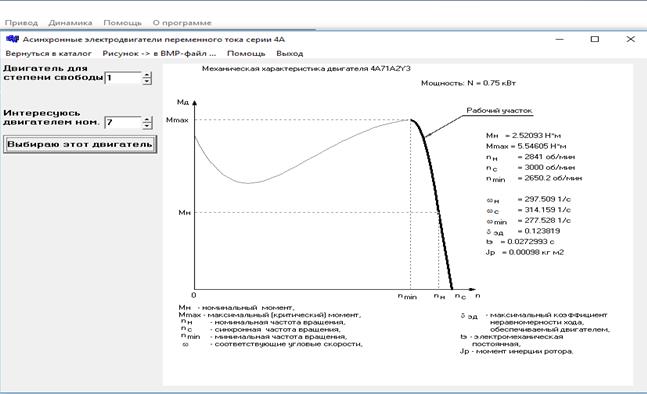

6.1. Выбор двигателя.

Основным критерием выбора двигателя является развиваемая им мощность. Минимальная возможная мощность равна 1253Вт.

В данном случае наилучшими характеристиками обладает двигатель № 36

Рис. 15 Механические характеристики двигателя

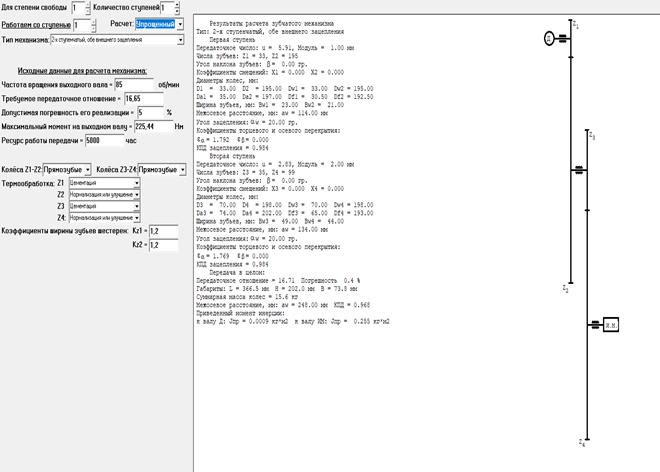

6.2. Проектирование зубчатого механизма.

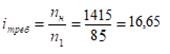

1. Определение требуемого передаточного отношения:

2. Определение типа зубчатого механизма: нужное передаточное отношение способны реализовать рядный (ступенчатый) зубчатый механизм.

3. Исходные данные:

частота вращения выходного вала = 85 об/мин;

требуемое передаточное отношение = 16,65;

допустимая погрешность реализации = 5%;

максимальный момент на выходном валу = 225,44 Н*м;

Рис. 16 Характеристики зубчатого механизма

Дата добавления: 2019-01-14; просмотров: 251; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!