Временное закрепление элементов

Технические средства обеспечения монтажа

Для монтажа конструкций и деталей зданий применяют следующие виды оборудования:

■ такелажные приспособления, предназначенные для строповки конструкций - стропы, траверсы, захваты, карабины;

■ оборудование для перемещения конструкций - лебедки, блоки и полиспасты, домкраты, тали, монтажные мачты, шевры;

■ оборудование для закрепления и заделки монтажных стыков -сварочные аппараты, трансформаторы, компрессоры, аппараты для нанесения противокоррозионных покрытий, герметизации стыков и т.п.;

■ монтажные приспособления для временного закрепления и выверки конструкций - кондукторы, распорки, подкосы, струбцины;

■ оборудование для изменения рабочего места монтажников - лестницы и стремянки, подмости, люльки, подвесные площадки.

Подготовка мест установки сборных элементов

Перед монтажом фундаментов проверяют готовность основания, а именно, контролируют отметку основания, его горизонтальность, при необходимости осуществляют планировку основания. Подготовка фундаментов перед монтажом колонн и фундаментных балок состоит в проверке правильности размеров конструкций и установки анкерных болтов в фундаментах под стальные колонны. Правильность положения осей фундаментов, уровня стаканов в железобетонных башмаках, горизонтальных отметок и уровней проверяют геодезическими инструментами.

|

|

|

При установке колонн одноэтажных промышленных зданий особо контролируют горизонтальный уровень консолей колонн, на которые будут укладывать подкрановые балки. Этого достигают за счет подливки бетонной смеси в стакан фундамента или укладки в него армо-цементных подкладок толщиной 1 и 2 см.

Подготовка мест установки сборных конструкций заключается в очистке основания, разметке места установки, для большинства железобетонных элементов в устройстве растворной постели. Наилучшее качество шва получается при точной установке конструкции, когда она сразу займет проектное положение. Если по условиям выверки устанавливаемый элемент необходимо снимать с постели, то раствор убирают и заменяют новым, который хорошо разравнивают, выполняют одинаковой толщины, распределяя по всей площади основания.

Подготовка элементов к подъему заключается в определении пригодности изделия по внешнему виду, ее очистке, проверке размеров и нанесении разметочных рисок. При внешнем осмотре проверяют наличие сколов бетона и трещин, исправность монтажных петель, нет ли наплыва бетона на закладных металлических деталях, в штрабах, в гнездах для монтажных петель. Детали с трещинами и другими дефектами, превышающие допуски, отбраковывают. Риски наносят на бетонные поверхности мягким черным карандашом, на металлических закладных деталях - зубилом и молотком.

|

|

|

Строповка конструкций

Грузозахватные приспособления предназначены для захвата и надежного удерживания различных строительных грузов и изделий при перемещении кранами, обеспечения их сохранности при транспортировании, простой расстроповки при опускании на рабочее место.

В зависимости от назначения и конструктивного исполнения грузозахватные приспособления разделяют на следующие группы: канатные стропы, строповые устройства с дистанционным управлением, траверсы, захваты.

Для строповки сборных элементов используют универсальные и специальные канатные стропы с крюками, а также пальцевые, рамочные, вилочные, фрикционные захваты и петли-подхваты. Наибольшее применение нашли универсальные канатные стропы, оснащенные палочными крюками для подъема сборных элементов за монтажные петли. По числу ветвей стропы подразделяют на одно-, двух-, трех-, и четырехветвевые и кольцевые. Строп - съемное приспособление, выполненное в виде обрезка стального каната с соединительными элементами - кольца, крюки, коуши, карабины, канатная петля.

|

|

|

Наряду с унифицированными стропами общего назначения используют специальные стропы, рассчитанные на определенную номенклатуру изделий и схемы строповки. Для подъема плит перекрытий, имеющих шесть точек подвеса, применяют балансирные стропы с блоками, обеспечивающими равномерное натяжение ветвей стропов (рис. 8.10). Для монтажа крупнопанельных зданий разработан четырехветвевой балансирный строп.

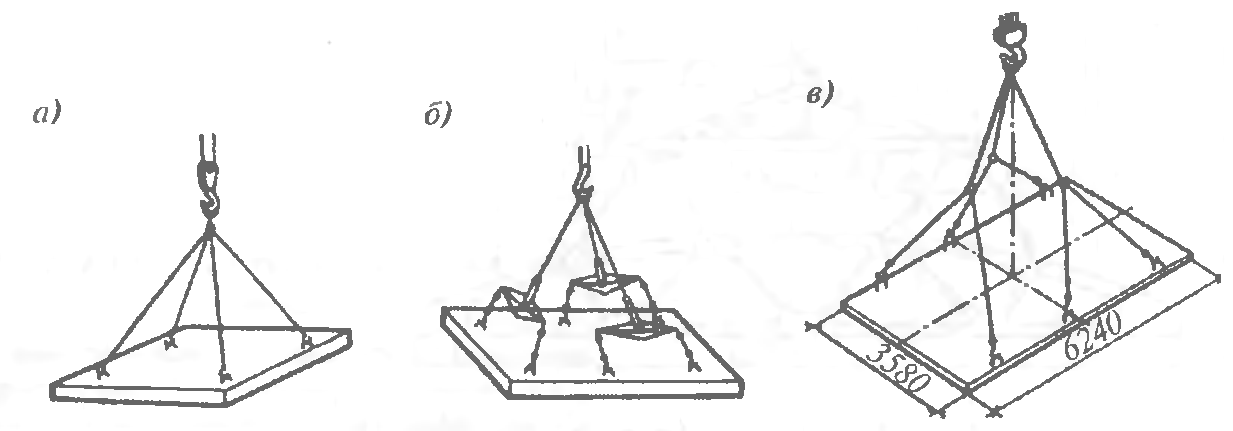

Р и с. 8-10. Строповка плит и панелей перекрытий:

а - четырехветвевым стропом; б - то же, трехтраверсным; в - то же, трехблочным

Для упрощения расстроповки разработан вариант конструкции крюков стропов, позволяющий производить расстроповку сборных элементов с перекрытия, не поднимаясь к строповочному узлу. С этой целью на крюках укреплены карабины, имеющие проушину. Для растроповки тянут карабин тягой с крюком на конце за проушину. При этом карабин поворачивается, раскрывая сначала зев крюка, а затем, разворачивая крюк, снимает его с подъемной петли (рис. 8.11). Применяют полуавтоматические стропы с выдергиванием чеки с земли.

Рис. 8.11. Грузозахватное устройство с дистанционной отцепкой крюков:

а - начало отцепки; б - окончание; 1 - тяга; 2 - крюк; 3 - коромысло; 4 - палец; 5 -ветвь стропа

|

|

|

Траверсы состоят из металлической балки или фермы с устройствами для захвата монтируемых элементов, число которых зависит от количества точек захвата элементов - для колонн обычно одна или две точки, для ферм и балок - две или четыре (рис.8.12 и 8.13), для плит -четыре или шесть. В качестве захватных устройств используют облегченные стропы с крюками или карабинами на концах, а также захваты из двух металлических щек, которые, охватывая монтируемые элементы, удерживают их с помощью продетого в них штыря - клещевые и другие захваты.

Рис. 8.12. Строповка железобетонных ферм:

I - ферма: 2 траверса; 3 - полуавтоматический механический захват; 4 - палец, 5 - верхний пояс фермы

Р и с. 8.13. Строповка металлической фермы:

1 — ферма; 2 — траверса

Изделия без петель стропуют с помощью захватов. Для подъема многоветвевым стропом панелей перекрытий, имеющих отверстия вместо монтажных петель, применяют петлевой захват. Для строповки колонн применимы захват с полуавтоматическим замком, с выдвигаемым штырем (рис. 8.14).

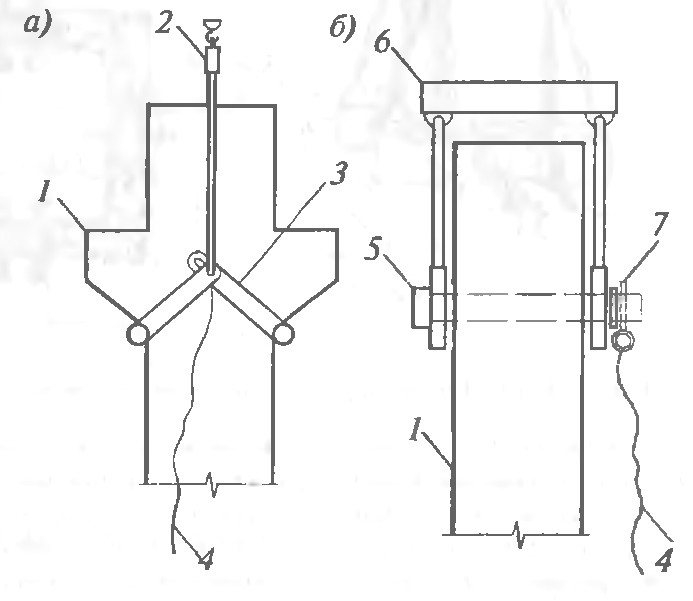

Рис. 8.14. Захваты для монтажа колонн:

а - фрикционный; б - траверса со штыревым креплением; / - колонна; 2 - монтажный строп; 3 - полуавтоматический замок; 4 — канат для расстроповки; 5 — выдвигаемый штырь; б - траверса; 7 - чека

Разновидностью захватов являются рамочные подхваты и фрикционные рамочные захваты для подъема колонн, вилочный подхват для монтажа лестничных маршей, специальные захваты и траверсы для подъема и установки отдельных специфичных элементов - блоков мусоропроводов, шахт лифтов, санитарно-технических кабин и т. д. Все они должны обеспечивать, по возможности, автоматическую строповку и расстроповку поднимаемых элементов.

Для предотвращения самопроизвольного разворота длинномерных и громоздких конструкций во время подъема и перемещения к ним привязывают оттяжки из пенькового или стального каната.

Временное закрепление элементов

Подъем сборного элемента рекомендуется производить в том же положении, в каком монтируемый элемент будет работать в возводимой конструкции. Поднимать монтируемые конструкции необходимо плавно, без рывков, раскачивания и вращения. Подъем изделий осуществляют способами, исключающими возникновение опасных напряжений в процессе их подъема и установки, а также гарантирующими безопасные условия ведения работ. При необходимости производят временное усиление поднимаемых элементов. Тяжелые элементы и конструкции поднимают в два приема: сначала на высоту 0,2...0,3 м с задержкой на весу для дополнительной проверки надежности строповки и правильного положения, затем продолжают поднимать на проектную отметку.

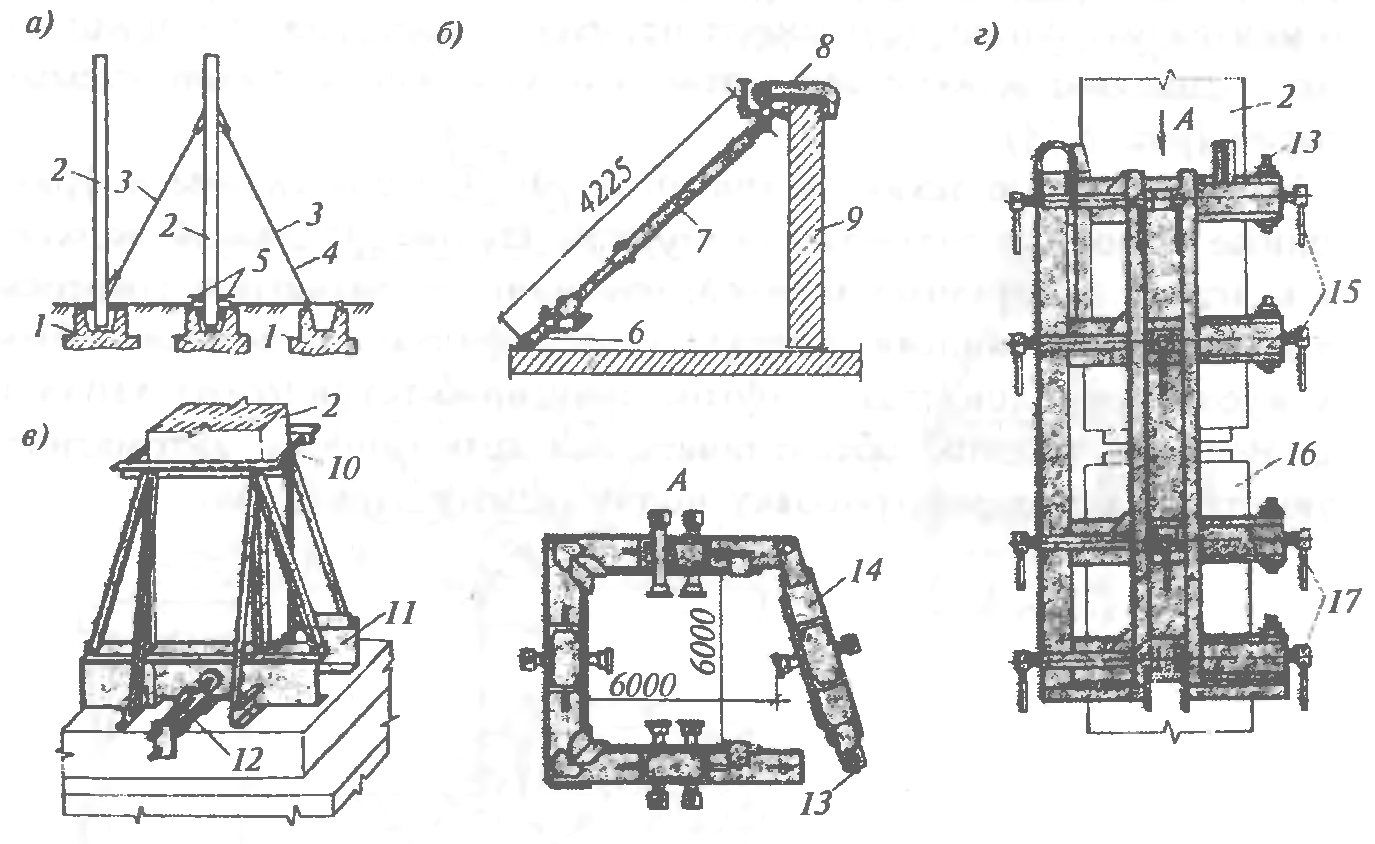

Р и с. 8.15. Приспособления для временного закрепления и выверки конструкций:

а — расчалка, б - подкос; в - кондуктор для установки колонны в стакан фундамента; г - кондуктор для установки колонн на оголовки ранее смонтированных колонн; 1 — фундамент; 2 колонна: 3 - расчалка; 4 - винтовая стяжка, 5 - клиновой вкладыш; б - крюк с надвижной муфтой; 7 телескопическая штанга; 8 - струбцина; 9 - панель; 10 - стяжные болты; 11 - рама; 12 - распорный домкрат; 13 - запорный шкворень; 14 — поворотная балка; 15 - винты для выверки колонны; 16 - оголовок колонны; 17 - винты для закрепления кондуктора на оголовке колонны

Рис. 8.16. Временное крепление колонн в стаканах фундаментов:

а - клиньями, б - кондуктором; в - клиновыми вкладышами; 1 - клинья стальные или деревянные; 2 - домкраты; 3 - кондуктор; 4 - клиновой вкладыш

В строительстве для временного закрепления монтируемых элементов применяют различные монтажные приспособления и устройства.

Они могут быть индивидуальными и групповыми (рис. 8.15). К индивидуальным средствам относятся клинья, расчалки, подкосы, распорки, кондукторы, фиксаторы и т.п. Групповые средства предусматривают закрепление нескольких статически неустойчивых монтажных элементов.

Для металлических конструкций временное закрепление осуществляют монтажными болтами.

Рис.8.17. Клиновой вкладыш (а) и приставка (б):

1 - корпус; 2 - бобышка; 3 - гайка; 4 - винт; 5 - колонна; б - ключ; 7 - ручка; 8 - шарнир; 9 - клин; 10 - фундамент

Для железобетонных конструкций:

■ колонны, устанавливаемые в стаканы фундаментов, крепятся деревянными, бетонными, железобетонными и металлическими клинья-ми, по одному — два клина с каждой стороны в зависимости от сечения и высоты колонны; растяжками и металлическими кондукторами, оснащенными регулировочными винтами (рис. 8.16). Выверку осуществляют путем погружения клиньев в полость между боковой гранью колонны и стакана фундамента с последующим инструментальным контролем. После замоно-личивания стыков и набора бетоном определенной прочности деревянные и металлические клинья извлекают, что требует больших затрат ручного труда. Широкое распространение получили инвентарные клиновые вкладыши с винтовыми домкратами (рис. 8.17);

Рис. 8.18. Коцдуктор для временного закрепления балок и ферм:

1 - колонна; 2 - рама кондуктора; 3 - балка или ферма; 4 - зажимные ВИНТЫ

■ балки при отношении высоты к ширине до 4:1 временного крепления не требуют. При большем соотношении высоты к ширине используют винтовые стяжки фермы - первую, а иногда вторую крепят расчалками, последующие устанавливают и соединяют с ранее установленными и закрепленными на колоннах с помощью инвентарных винтовых стяжек. Временное крепление на колоннах осуществляют с помощью специальных кондукторов (рис. 8.18); стеновые панели (в основном жилых зданий) крепят инвентарными винтовыми стяжками и струбцинами (рис. 8.19).

Р и с. 8.19. Временное крепление наружных и внутренних стеновых панелей:

а - бесструбцинным подкосом с винтовым зажимом; б. в — укороченным подкосом; 1 - панель наружной стены; 2 — монтажная петля панели; 3 — верхняя захватная головка; 4 — гайка с барашком; 5 - труба подкоса; 6 - натяжная муфта; 7 - клиновой захват; 8 - плата перекрытия; 9 -верхний захват с натяжным устройством; 10 — нижний захватывающий крюк с натяжной муфтой; 11 — внутренняя стеновая панель; 12 - универсальный захват

Выверка элементов

Выверка обеспечивает точное соответствие монтируемых конструкций проектному положению. В зависимости от вида монтируемых конструкций, их оснастки, стыков и условий обеспечения устойчивости, выверку производят визуально или инструментально в процессе установки, когда конструкция удерживается монтажным механизмом или после установки при ее закреплении.

Визуальную выверку производят при достаточной точности опорных поверхностей и стыков конструкций. При этом могут использо-I ваться стальные рулетки, калибры, шаблоны и т. п.

Инструментальную выверку выполняют при сложности обеспечения точности установки монтажных элементов и конструкций проверкой только опорных поверхностей, торцовых оснований или стыков смонтированных конструкций. Ее производят при установке специальных монтажных приспособлений (кондукторов, рамно-шарнирных индикаторов и т. п.). Инструментальная выверка является наиболее распространенным видом проверки положения смонтированных конструкций в плане, высотном и вертикальном положениях. В процессе такой выверки применяют теодолиты, нивелиры, лазерные приборы и уст-| ройства.

Безвыверочная установка получила наибольшее распространение при монтаже сборных металлических конструкций (в отдельных случаях и железобетонных конструкций). Основным ее условием является применение конструкций с повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при монтаже устанавливать, например, стальные колонны, опоры и другие элементы каркаса с фрезерованными опорными торцами в проектное положение, исключая выверку по высоте и вертикали.

Автоматическая выверка предусматривает установку конструкций с параллельной выверкой при помощи автоматических устройств.

При выверке элементов:

■ вертикальность установки элементов проверяют по отвесу или при помощи теодолита;

■ горизонтальность установки проверяют уровнем или нивелиром;

■ перед установкой колонн в стаканы фундаментов контролируют их фактические размеры, по этим размерам подготавливают фундаменты — осуществляют углубление гнезда стакана фундамента или проводят подливку бетонной смеси в стакан, чаще укладывают армоцементные прокладки толщиной 1 и 2 см.

В период выверки конструкция должна быть устойчивой под действием собственной массы, монтажных и ветровых нагрузок благодаря правильной последовательности монтажа, соблюдению проектных размеров опорных площадок и сопряжений, своевременной установке предусмотренных в проекте постоянных или временных связей или креплений, а также обеспечению мероприятий по безопасному ведению строительных процессов.

Возможные предельные отклонения от проектного положения элементов и конструкций при монтаже должны быть установлены в проекте производства работ в зависимости от конструктивных решений, применяемых приспособлений и оснастки, порядка сварки и других условий в пределах, предусмотренных СНиПом. Результаты проверки оформляют актами промежуточной приемки смонтированных ответственных конструкций и актами освидетельствования скрытых работ с приложением исполнительной схемы геодезического контроля.

Дата добавления: 2019-01-14; просмотров: 2419; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!