Конструкция крейцкопфных узлов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное АВТОНОМНОЕ образовательное

учреждение высшего образования

«Севастопольский государственный университет»

Морской институт

Кафедра ЭМСС

Гоголев Г.В.

Конструкция элементов

Кривошипно-шатунного механизма

Судовых двс

меТОДИЧЕСКИЕ УКАЗАНИЯ

К ВЫПОЛНЕНИЮ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

Севастополь

СевГУ

2018

УДК 621.431.74

ББК 39.46

Рецензенты: А.Р. Аблаев, к.т.н., доцент каф. ЭМСС

Г.В. Гоголев

Г 513 Конструкция элементов кривошипно-шатунного механизма судовых ДВС: методические указания к практическому занятию по дисциплине «Судовые двигатели внутреннего сгорания». – Севастополь: ФГАОУВО «СевГУ», 2016. – 24 с.

Рассматривается конструкция элементов кривошипно-шатунного механизма наиболее распространенных судовых двухтактных и четырехтактных двигателей.

Пособие предназначено для студентов очной и заочной форм обучения Севастопольского государственного университета, института кораблестроения и морского транспорта, специальности 26.05.06 – Эксплуатация судовых энергетических установок.

Выполнение практической работы направлено на изучение следующих профессиональных компетенций :

ПСК-6 – способен осуществлять подготовку, эксплуатацию, обнаружение неисправностей и меры, необходимые для предотвращения причинения повреждений следующим механизмам и системам управления: 1. главный двигатель и связанные с ним вспомогательные механизмы (Конвенция ПДНВ).

|

|

|

| ПК-5 - способность самостоятельно оценить результаты своей деятельности применительно к СДВС, владеть навыками самостоятельной работы, в том числе в сфере проведения научных исследований по двигателям внутреннего сгорания (ФГОС). |

УДК 621.431.74

ББК 39.46

Рассмотрено и рекомендовано кафедрой энергоустановок морских судов и сооружений Морского института Севастопольского государственного университета в качестве методических указаний к выполнению практического занятия по дисциплине «Судовые ДВС» для студентов направления 26.05.06 – Эксплуатация судовых энергетических установок. Протокол заседания кафедры № 1 от 31.08.2018 г.

© Гоголев Г.В. 2018

© Издание ФГАОУВО «СевГУ», 2018

СОДЕРЖАНИЕ

| Цель практического занятия …………………………..…………… | 3 |

| Введение……...…………………………………………………….... | 3 |

| 1. Состав элементов кривошипно-шатунного механизма …......….. | 4 |

| 2. Конструкция деталей поршневой группы………………….…….. | 4 |

| 3. Конструкция крейцкопфных узлов…………………..…………... | 16 |

| 4. Шатунная группа………………………………………...……….... | 17 |

| 5. Конструкция коленчатых валов ………………………………….. | 20 |

| 6. Порядок выполнения работы…………………………………..…. | 22 |

| 7. Требования к отчету………………………………………..……… | 22 |

| Библиографический список …………………………………..……. | 22 |

| Приложение А. Конструкция элементов кривошипно- шатунного механизма | 23 |

|

|

|

Цель практического занятия

Целью практического занятия является изучение конструкции элементов кривошипно-шатунного механизма.

Введение

Кривошипно-шатунный механизм (КШМ) служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. За последние десятилетия в конструкцию КШМ внесены существенные изменения.

Состав элементов КШМ

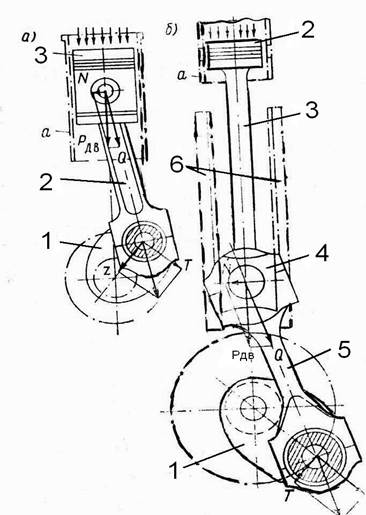

В состав КШМ тронковых двигателей входят поршень 3, шатун 2 и коленчатый вал 1. (рисунок 1.1а), крейцкопфных – поршень 2, шток 3, крейцкопф 4, шатун 5 и коленчатый вал 1 (рисунок 1.1б).

|

|

|

Через крейцкопф 4, состоящий из поперечины и ползуна, на параллели 6 передается нормальная сила.

а – тронковый; б- крейцкопфный

Рисунок 1.1 – Кривошипно-шатунный механизм двигателей

Конструкция деталей поршневой группы

К деталям поршневой группы относят поршень, поршневой палец и детали его крепления, поршневые кольца, поршневой шток.

Поршни бывают цельные и составные, охлаждаемые и неохлаж-даемые. Они снабжены канавками для компрессионных и маслосъемных колец.

С обеих сторон юбки приливы (бабышки) с отверстиями под поршневой палец.

Число колец от 3 до 5 и зависит от быстроходности двигателя.

Верхнее кольцо располагают, как правило, ниже кромки поршня на расстоянии приблизительно 0,2 D , что бы оно находилось в охлаждаемой части втулки при положении поршня в ВМТ.

В современных дизелях применяется принудительное охлаждение поршня: в тронковых – маслом, у крейцкопфных – водой и маслом.

В форсированных дизелях работающих на тяжелом топливе применяются охлаждаемые составные поршни с отъемной головкой из жаропрочной стали и тронком из чугуна или алюминиевого сплава, соединенные шпильками.

|

|

|

Палец поршня полый. Поверхность пальца шлифуется. В некоторых конструциях есть радиальные сверления для подачи масла на смазывание бобышек. В современных дизелях – плавающие пальца, которые во время работы свободно проворачиваются, обеспечивая равномерный износ, и снижают опасность заедания.

Поршни из алюминиевых сплавов обладают меньшей прочностью и износостойкостью, но значительно легче чугуна ( на 25…30 %) несмотря на большую толщину стенок.

Так как теплопроводность приблизительно в 3…4 раза больше, то температура днища таких поршней ниже. Кроме того меньше коэффициент трения алюминиевых сплавов.

Литые поршни изготавливают из алюминиевых сплавов АК1. Кованные алюминиевые сплавы из АК2 и АК4.

Алюминиевые поршни имеют более высокий коэффициент линейного расширения ( в 2…2,5 раза больше, чем у чугуна) поэтому устанавливаются в цилиндре с большим зазором. Это затрудняет пуск. В двигателе наблюдаются стуки при работе на малых нагрузках и на непрогретом дизеле.

Для лучшей приработки рабочие поверхности поршня иногда лудят (0,01…0,1 мм) или устанавливают пояски из свинцовой бронзы.

Масло (реже вода) для охлаждения поршня приводится через шток поршня или при помощи телескопического механизма.

При охлаждении водой телескопический механизм должен быть выведен из картера из-за возможности протечек воды через уплотнения.

Трубы телескопического устройства крепятся кронштейном к поперечине крейцкопфа.

На рисунке 2.1 изображен поршень двигателя РС-2 Pielstick. Он изготовлен из алюминиевого сплава.

Рисунок 2.1 – Поршень среднеоборотного форсированного

двигателя РС-2 Pielstick

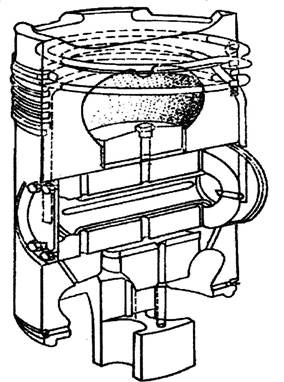

Для обеспечения достаточной прочности головка поршня выполнена толстостенной. Спиральные каналы внутри головки (полученные при отливке) используются для подвода охлаждающего масла (рисунок 2.2); они расположены против канавок для поршневых колец. Толщина стенки, через которую передается теплота от горячих газов к маслу, сравнително невелика, что позволило улучшить теплоотвод, понизить температурные напряжения и получить сравнительно низкую температуру днища поршня – около 300 °С (573К) и стенок канавок поршенвых колец 150…170°С (423…443К). При таких температурах механическая прочность алюминиевого сплава снижается незначительно, масло не окисляетс и не образуется лаковых отложений в закольцевых пространствах; кольца сохраняют подвижность, обеспечивая хорошее газоуплотнение.

На головке расположены четыре уплотнительных кольца и одно маслосъемное; второе маслосъемное кольцо установлено на нижней части тронка.

Верхнее уплотнительное кольцо расположено в канавке, которая выточена в специальной чугунной противоизносной вставке. Коэффициент теплопроводности чугуна значительно ниже, чем у алюминиевого сплава. Поэтому вставка выполняет роль теплового барьера, изменяет направление теплового потока и защищает от перегрева верхнее поршневое кольцо.

Рисунок 2.2. – Подвод охлаждающего масла к поршню

Верхнее кольцо хромировано и имеет на внутренней поверхности конусную фаску. Сила давления газов, действующая в закольцевом пространстве на конусную поверхность кольца, прижимает его к нижней поверхности кольцевой канавки, исключая перемещение кольца в вертикальном направлении и уменьшая его насосное действие. К стенке цилиндра такое кольцо прижимается не всей поверхностью, а узким пояском, расположенным у нижней кромки, что облегчает приработку кольца к втулке. Палец плавающего типа, его осевое смещение ограничено заглушками, которые крепятся к бобышкам с помощью планок. Втулка внутри пальца служит для направления потока масла, поступающего из сверления в шатуне через сверления в бобышках, в спиральные каналы для охлаждения головки поршня.

Поршень двигателя фирмы MAN L 28/32 (рисунок 2.3) моноблочной конструкции позволяет значительно уменьшить деформацию юбки и следовательно уменьшить зазор между втулкой и поршнем, а значит уменьшить перекос поршня, прорыв газов, расход масла.

Рисунок 2.3 – Поршень моноблочной конструкции

Поршни моноблочной конструкции – толстостенные, что обеспе-чивает малые инерционные силы. Охлаждение поршня осуществляется маслом, подаваемым по шатуну. Интенсификация передачи тепла достигается взбалтыванием масла в головке (шейкерный или коктейльный эффект) при движении поршня. Передача сил давления газов от головки к бобышкам поршня осуществляется напрямую, минуя юбку (см. рису-нок 2.3). Такое решение исключает деформацию юбки и позволяет уменьшить зазор между ней и втулкой, что уменьшает перекашивание поршня во втулке, уменьшает прорыв газов и способствует уменьшению расхода масла. Зона расположения поршневых колец также разгружена от действия сил давления газов, что устраняет деформацию кепов и вызываемое этим заклинивание поршневых колец. Верхнаяя боковая порвехность головки проточена с учетом того, что во втулку цилиндра устанавливается антиполировочное кольцо. На поршне устанавливаются 3 компрессионных и одно маслосъемное кольцо. Рабочая поверхность компрессионных колец имеет бочкообразную форму и хромирована.

На рисунке 2.4 изображен чугунный поршень двигателя Вяртсиля 22HF, который охлаждается маслом, поступающим по сверлению шатуна, через поршневой палец и бобышки внутрь замкнутой полости в головке. Охлаждение поршня позволяет поддерживать температуру в районе канавок на уровне, не превышающем 200 °С, что способствует предотвращению образования в канавках нагара и заклинивания в них поршневых колец.

Рисунок 2.4 – Порешнь двигателя Вяртсиля 22HF

Конструкция поршней двигателей крейцкопфного типа (рисунок 2.5) имеет ряд особенностей.

Поршень двигателя с прямоточно-клапанной продувкой (см. рисунок 2.5а) состоит из головки 6, которая крепится шпильками к верхнему фланцу 4 штока поршня 3 и короткой направляющей части 5. Охлаждающая жидкость (вода или масло) подводиться к поршню по кольцевому каналу между трубой 2 и штоком 3, а сливается по трубе 2.

а) б)

а – с прямоточно-клапанной продувкой; б – с контурной продувкой

Рисунок 2.5 – Поршни крейцкопфных двигателей

Этот метод подвода масла по сравнению с традиционными методами обеспечивает:

- меньшее замасливание канавок компрессионных колец и исключение образования в них нагара;

- уменьшение износов благодаря созданию эффективной смазки зоны колец;

- гарантированное сохранение масляной пленки в зазоре поршень-втулка, что повышает эффективность борьбы щелочных присадок с сернистой электро-химической коррозией.

В целях повышения износостойкости поршневых колец, включая и маслосъемное, на их рабочую поверхность нанесен слой пористо-хромового покрытия.

В двигателях с контурной продувкой поршень имеет длинную, перекрывающую окна, направляющую часть 2 (рисунок 2.5б). В этой конструкции охлаждающая жидкость подается в поршень и отводится из него по телескопическим устройствам 3.

В конструкции, представленной на рисунке 2.5а, для снижения температурных перепадов применяют днище уменьшенной толщины, а для обеспечения прочности днище подкрепляют кольцевым поясом, опирающимся на шток. Ребра, связывающие стенки головки с опорным кольцом, повышают жесткость конструкции. Применяются и конструкции поршней с утолщенным днищем, обеспечивающим повышенную прочность и жесткость головки. Для снижения тепловых напряжений по всей поверхности днища просверлены глухие каналы, близко подходящие к огневой поверхности днища поршня.

В двигателе ZAS-40 (Вяртсиля-Зульцер) верхней головке шатуна придана сферическая форма (рисунок 2.6). При этом снижаются удельные давления в головном подшипнике, поршень самоцентруется во втулке.

В данной конструкции имеет место непосредственная передача механических нагрузок от сил давления газов на головное соединение, что исключает обычную деформацию поршня.

Из-за отсутствия несимметричной деформации зазоры у поршня могут быть выполнены минимальными, что обеспечивает лучшее направление движения поршня и снижение износа поршневых колец, их канавок, цилиндров и обусловливает меньший расход масла.

Для обеспечения ревномерного износа поршень выполнен вращающимся. Для обеспечения вращения поршня шатун снабжен двумя храповыми защелками, незначительно смещенными от центра поршневого подшипника. Когда шатун качается относительно поршня, храповик сообщает вращательное движение зубчатому кольцу, это движение передается поршню с помощью круглой пружины. Такая конструкция позволяет существенно уменьшить силы, необходимые для вращения поршня. Пружина благодаря накопленной ею энергии действует в тот момент, когда нагрузка от давления газов и сил инерции минимальна.

Практикой эксплуатации доказано, что механизм работает без заметного износа.

Вращение поршня дает следующие преимущества:

- при каждом ходе со стороной втулки цилиндра, на которую действует нормальная сила, соприкасается вновь смазанная маслом часть поверхности трения тронка поршня, в результате чего устраняется опасность задира и прихватывания поршня;

- благодаря совместному вращению поршня и поршневых колец, можно избежать местного нагрева рабочей поверхности втулки цилиндра, вызываемого пропуском газов через зазор кольца; это обеспечивает гораздо меньший риск появления задиров вследствие равномерной тепловой нагрузки; кроме того, вращение поршневых колец значительно улучшает их смазку и уменьшает износ, который в этом случае становистя равномерным; маслосъемные кольца вращаются так же, как и компрессионные; таким образом, улучшается приработка и достигается большее уплотнение.

Смазка поршневой группы выполнена принудительной, с помощью лубрикаторов, а не путем разбрызгивания, что позволяет регулировать подачу масла в зависимости от нагрузки. Износ втулки и колец при этом существенно меньше.

Рисунок 2.6 – Вращающийся поршень

Различные способы охлаждения поршней современных двигателей изображены на рисунке 2.7.

г) д) е)

а,б – патенты Великобритании; в – патент Германии; г, д – патенты США;

е– европейский патент фирмы Mahle

Рисунок 2.7 – Различные патенты оригинальных систем охлаждения поршней

Поршневые пальцы

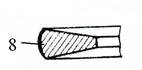

В общем случае палец представляет собой цилиндрический стержень, выполненный для уменьшения массы полым (рисунок 2.8а). Поверхность его тщательно шлифуется для повышения усталостной прочности и уменьшения потерь на трение.

а) б) в)

г) д)

а, б, в – конструктивные формы; г, д – способы фиксации от осевого перемещения

Рисунок 2.8 – Поршневые пальцы

В некоторых конструкциях пальцев выполняют радиальные 1 сверления (рисунок 2.8б) или систему радиальных 1 и продольных 2 сверлений (рисунок 2.8в) для подачи масла на смазывание бобышек или в поршень для его охлаждения. Внутреннюю полость пальца герметизируют с помощью заглушек 3 или трубок 2.

В современных судовых двигателях применяют плавающие пальцы, которые во время работы могут свободно проворачиваться в бобышках поршня и становится более равномерным износ, уменьшается опасность заедания пальца.

Осевое смещение пальца ограничивают пружинными стопорными кольцами 1 (рисунок 2.8г) или заглушками 2 (рисунок 2.8д), цилиндра. Стопорные кольца устанавливают в канавках, протачиваемых в бобышках поршня, а грибковые заглушки запрессовывают в палец.

Во вращающихся поршнях (см. рисунок 2.6) роль пальца выполняет сферическая головка шатуна, обеспечивающая самоцентровку поршня. Материалом для пальцев служат углеродистые стали 15, 20 и 40, легированные стали 15Х, 20Х, 12ХН3А, 12Х2НЧВА, 20ХГР и др. Пальцы подвергают термической обработке-цементации с закалкой и отпуском.

Поршневые кольца

Поршневые кольца бывают разнообразной конструкции (рисунок 2.9).

Конструкция их должна обеспечить:

- высокую прочность и упругость и их сохранение при длительном воздействии высоких температур.

- равномерное распределение по окружности радиального давления от сил упругости.

- малый коэффициент трения и высокую износостойкость.

На рисунке 2.9 изображены профили компрессионных и маслосъем-ных колец и типы замков.

На рисунке 2.9г изображен типовой комплект поршневых колец для дизелей с тяжелыми режимами работы. Комплект состоит из верхнего компрессионного кольца типа Keystone с двусторонней трапецией, бочкообразной рабочей поверхностью и износостойким покрытием; второго компрессионного кольца минутного типа также с двусторонней трапецией и износостойким покрытием и маслосъемного кольца коробчатого типа с эспандером и хромированными скребками. Компрессионные кольца выполнены с двусторонней трапецией для исключения залегания и в стандартном варианте имеют хромовое покрытие. С целью обеспечить более высокую сопротивляемость изнашиванию используются специальные покрытия из сплавов, наносимых методом плазменного напыления.

а)

|

| б)

в)

в)

| г)

|

а – профили компрессионных колец (1 – прямоугольные; 2 – конические; 3 – трапеци-видные; 4 – торсионное; 5 – прямоугольное с канавкой; 6 – прямоугольное с симме-ичной бочкообразной рабочей поверхностью, хромированное; 7 – прямоугольное с асиметричной бочковатой рабочей поверхностью, хромированное; 8 – с двухсто-ронней трапецией, бочкообразная рабочая поверхность, хромированное; 9 – скреб-ковое типа Napier; 10 – торсионные с внутренней вставкой и износостойким покрытием); б – профили маслосъемных колец (11 – скребковые; 12 – коробчатое с расширителем); в – замки (1 – прямой; 2 – косой; 3 – ступенчатый); г – типовой комплект поршневых колец для дизелей с тяжелыми режимами работы (фирма Ramsru Corp.)

Рисунок 2.9 – Конструкция поршневых колец

Основным материалом для поршневых колец традиционно продолжает оставаться чугун. Представляет интерес применение японской фирмой Teikoku Piston Ring для изготовления поршневых колец материала марки Teipiloy, имеющего микроструктуру в виде равномерно распределенного графита пластинчатого или вермикулярного типа с тонкой перлитной матрицей.

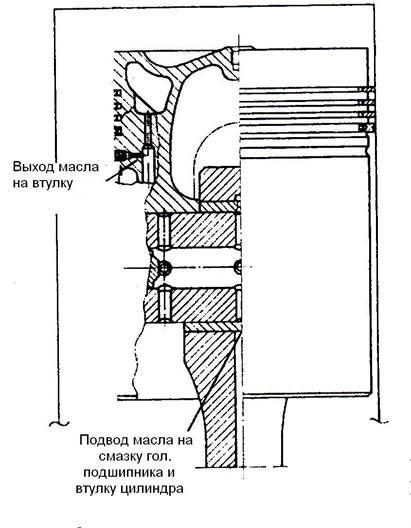

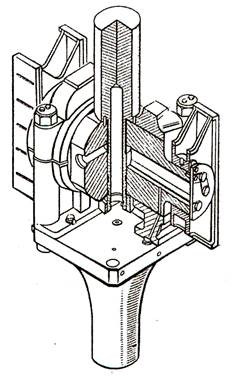

Конструкция крейцкопфных узлов

Крейцкопфные узлы соединяют поршневой шток с шатуном и передают боковые (нормальные) усилия через ползуны на паралелли. Количество ползунов зависит от типа и цилиндровой мощности дизеля.

Крейцкопфы бывают двух и односторонние. К поперечине с полыми шейками крепятся кронштейны и четыре (два, один) ползуна. Трущееся поверхности ползунов залиты баббитом. Пара ползун-параллель находятся вне зоны высоких температур.

Схема крейцкопфного узла изображена на рисунке 3.1 и конструкция крейцкопфного узла в изометрии на рисунке 3.2.

Поперечина представляет собой стальную поковку. В центре отверстие для прохода штока поршня, который крепится гайкой.

1-поперечина, 2- шток поршня (piston rod), 3- шейка поперечины (Crosshead pin),

4-кронштейн (bracket), 5- ползун (Quidshoe), 6- параллели, направляющая крейцкопфа (Сrosshead quide Guidrails)

Рисунок 3.1 – Схема крейцкопфного узла

Конструкция крейцкопфного подшипника изображена в изометрии на рисунке 3.3.

|

| ||||||||

| 1 - ползун, 2 - шпонка, 3 - болт, 4- поперечина Рисунок 3.2 – Крейцкопфный узел дизеля ДКРН 76/155 | Рисунок 3.3 – Крейцкопфный подшипник |

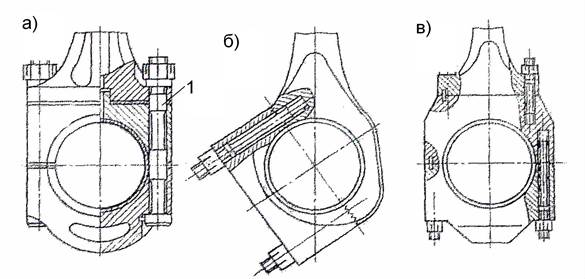

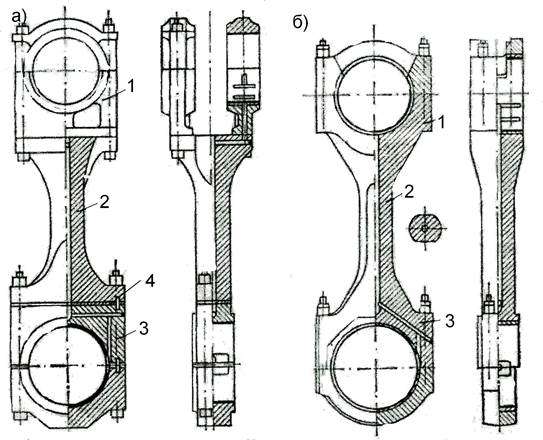

Шатунная группа

В состав шатунной группы входит шатун, вкладыши его внешней и нижней головок, крышка шатуна, шатунные гайки и гайки.

Шатун соединяет поршень или поперечину крейцкопфа с коленчатым валом, обеспечивает перемещение поршня при совершении вспомогательных ходов.

Основными элементами шатуна являются верхняя (поршневая) головка 7, нижняя (кривошипная) головка 4 и соединяющий их стержень 5 (рисунок 4.1а). Стержень шатуна связывает верхнюю и нижнюю головки между собой. Он может иметь двутавровое (1) и Н-образное (2) сечение (рисунок 4.1в). В большинстве конструкций в стержне выполняют продольное сквозное отверстие, по которому масло поступает на смазывание головок шатуна.

Нижняя головка обеспечивает шарнирное соединение шатуна с кривошипной шейкой коленчатого вала и образует корпус шатунного подшипника. По условиям сборки ее всегда делают с прямым или косым размером. Отъемная крышка 3 нижней головки 4 крепится с помощью шатунным болтов 1 (см. рисунок 4.2а), шпилек (см. рисунок 4.2б,в) или конических штифтов.

а, б – с цельным и разъемным стержнем; в – сечения стержня

Рисунок 4.1 – Шатуны тронковых двигателей

Рисунок 4.2 – Конструкция нижней головки шатуна

В конструкции шатунного подшипника двигателя Вяртсиля 22 применен косой разъем, что позволяет увеличить диаметр подшипника в целях снижения удельных нагрузок на подшипниковый сплав и одновременно осуществлять демонтаж поршня с шатуном через цилиндр. Крышка подшипника крепится двумя шатунными болтами, затяг которых осуществляется гидравлическими домкратами. Преимущество гидравлической затяжки в сопоставлении с затягом динамометрическим ключом заключается в том, что исключается влияние на силу затяга сил трения в резьбе (наличие или отсутствие масла на ее поверхности), состояния стягиваемых поверхностей и, тем самым, при всех условиях обеспечивается заданное усилие затяга. Этим объясняется, что сегодня большинство дизелестроительных фирм используют гидравлические домкраты не только в больших двигателях, где это просто необходимо из-за слишком больших усилий затяга, но и в двигателях относительно малой размерности.

В малоразмерных ВОД и СОД для снижения массы, размеров и для увеличения жесткости головки ее отковывают вместе со стержнем. В СОД и МОД часто применяют шатуны с отъемной головкой, состоящей из двух частей – верхней и нижней (рисунок 4.2,а). Обе части присоединяются к подошве стержня шатуна шатунными болтами. Во время ремонта такую головку можно удалить через люки картера без разборки цилиндра. Ширина кривошипной головки должна быть меньше диаметра цилиндра для возможности выемки поршня с шатуном через цилиндр.

Рисунок 4.3 – Шатуны крейцкопфных двигателей

Стальные кованые шатуны крейцкопфных двигателей соединяются верхней головкой 1 с поперечной, а нижней 3-с кривошипной шейкой коленчатого вала. Верхняя и нижняя головки всегда снабжены разъёмом и могут быть отъёмными (рисунок 4.3б). Стержень шатуна имеет круглое сечение с центральным сверлением для подвода масла к кривошипному подшипнику иногда в МОД для уменьшения массы шатуна применяют круглые сечения со срезами (рисунок 4.3б). Для крепления объемных головок концы стержня выполнены в форме плоского жесткого фланца(подошвы). Длину стержня и высоту камеры сжатия можно регулировать стальной прокладкой 4 (рисунок 4.3а). Верхнюю головку шатуна выполняют с двумя или одной сплошной опорной поверхностью для поперечины крейцкопфа.

Нижнюю головку шатуна чаще всего выполняют съемной (морского типа) и крепят к подошве стержня шатунными болтами.

В МОД с высоким давлением сгорания для повышения общей жесткости шатуна уменьшают число разъемов конструкции, изготовляя нижнюю и верхнюю головки заодно целое со стрежнем (рисунок 4.2б).

Конструкции коленчатых валов

Основными элементами коленчатого вала (рисунок 5.1а) является шатунные (мотылевые) 4 и коренные (рамовые) 2 шейки, соединяющие их щеки 3, кормовой и носовой концы вала. Шатунные шейки вместе со щеками образуют колена (мотыли, кривошипы), число которых равно числу цилиндров. Кривошипы заклинивают относительно друг друга под углом a=(360/i)z, (где z=1 для получения наиболее равномерного крутящего момента, лучшую уравновешенность двигателя.

Коленчатые валы в ВОД и СОД выполняют цельными, а в МОД – по длине вала составными из нескольких частей, соединенных фланцами. Кривошипы вала изготовляют цельными, полусоставными, составными и сварными.

Щеки, соединяющие между собой шейки вала, могут иметь различную форму.

Противовесы служат для уравновешивания двигателя, разгрузки рамовых подшипников от действия центробежных сил инерции. Противовесы 2 могут выполняться вместе со щеками, но чаще выполняются отдельно и крепятся к щекам 3 шпильками 1 или болтами (рисунок 5.1ж). Масло на смазывание рамовых шеек подается под давлением из циркуляционной системы двигателя от коренного подшипника к шатунному, масло поступает по радиальным, осевым и наклонным сверлениям (рисунок 5.1б) в элементах вала. Чтобы не допустить вытекание масла, отверстия в шейках закрывают заглушками 1 (рисунок 5.1б) или вставляют в наклонные отверстия латунные трубки 5 (рисунок 5.1а). Кромки маслоподводящих сверлений на рабочей поверхности скругляют и полируют для снижения концентраций напряжений.

а - общий вид; б – цельный; в-полусостовной; г – остовной; д, е – сварной;

ж – крепление противовеса

Рисунок 5.1 – Коленчатый вал

Кормовой конец вала (рисунок 5.1а) заканчивается фланцем 8 для крепления маховика и отбора мощности к потребителю. На этом конце закреплены шестерня 7 или звездочка для привода распределительного вала, выполнен бурт 6 для установочного подшипника рамы (см. рисунок 5.1е). На носовом конце вала (рисунок 5.1а) закреплены шестерня 1 для привода навешенных вспомогательных механизмов (и при необходимости гаситель крутильных колебаний.

Коленчатые валы изготавливают ковкой или литьем из стали маркой 35, 40, 35Г, 40Г или легированных сталей 40Х, 40ХН, 35ХМЮА, 35ХЮА и литьем из специально модифицированного чугуна.

Порядок выполнения работы

1. Изучить особенности конструкции шатунно-поршневой группы современных СДВС, используя альбом конструкций, заставки и натурные элементы ШПГ находящиеся в ауд. 139.

2. Предложить новые технические решения по модернизации двигателя, расчет которого осуществляется в рамках курсового проектирования.

3. Изучить содержание приложения.

Требования к отчету

1. Отчет выполняется на листах формата А4.

2. Отчет должен содержать названия, цель занятия.

3. Необходимо указать назначения конструктивных особенностей поршневых колец, изображенных на рисунке 2.9.

4. Охарактеризуйте конструкцию шатунно-поршневой группы двигателя ЧН 32/48 (ауд. 139). Укажите конструктивные достоинства и недостатки.

5. Укажите основные элементы коленчатого вала двигателя 6Ч12/14.

Библиографический список

1. Возницкий И.В. Современные малооборотные двухтактные двигатели: уч. пособие/ И.В. Возницкий. –С.-Пб. –2006. – 68 с.

2. Мировое судовое дизелестроение. Концепции конструирования, анализ международного опыта. Уч. пособие/ Г.А. Конкс, В.А. Лашко. – М: Машиностроение, 2005. – 512 с.

3. Возницкий И.В. Современные судовые среднеоборотные двигатели: уч. пособие/ И.В. Возницкий. –С.-Пб. –2006. – 140 с.

4. Судовые двигатели внутреннего сгорания/ Ю.А. Фомин [и др.] – Л.: Судостроение, 1985. – 344 с.

Приложение А

Таблица А1 – Конструкция элементов кривошипно-шатунного механизма

| 1. The crown must withstand the high gas load and transmit the force to the piston rod. | 1. Головка поршня должна выдерживать высокое давление газов и передавать усилие на шток поршня |

| 2. Materials and design will depend on the engine rating, size, speed and fuel. | 2. Материал и конструкция поршня зависят от типа двигателя, размеров, быстроходности и применяемого топлива. |

| 3. The shape is concave to give an efficient combustion space | 3. Торцевая поверхность днища поршня делается вогнутой, что создает выгодную форму камеры сгорания. |

| 4. Cooling of pistons is necessary to remove excess heat from combustion and to decrease the thermal stressing. | 4. Охлаждение поршня необходимо чтобы отводить чрезмерное тепло при горении и уменьшать термические напряжения |

| 5. Cooling may be carried out by circulating water or oil. | 5. Охлаждение осуществляется циркулирующей водой или маслом. |

| 6. Surface of the piston rod treated to minimize friction and wear at the diaphragm gland. | 6. Поверхность штока поршня обработана очень тщательно, для уменьшения трения и износа уплотнений диафрагмы |

| 7. In large crosshead type, two-stroke engines using uniflow scavenge, a short skirt may be fitted to act as a guide to stabilize the position of the piston within the liner. | 7. Мощные двухтактные дизеля крейцкопфного типа используют прямоточную продувку, короткая направляющая действует для стабилизации положения поршня внутри втулки. |

| 8. The piston rod passes through the diaphragm gland and must have a smooth working surface to allow bedding-in of gland packing rings. | 8. Шток поршня проходит через диафрагму сальника и должен иметь гладкую рабочую поверхность, для плотного контакта с уплотнительными сегментами сальника |

Литературный редактор

………………

Технический редактор

………………

______________________________________________________

Подписано к печати __.__.__. Изд. № _/__. Зак. ……/2015. Тираж 50

Объем _,__ п.л. Усл. печ. л. _,__ Уч.-изд. л. _,__

Формат бумаги 60 х 84 1/16

______________________________________________________

РИИЦМ ФГБАУВО «Севастопольский государственный университет»

Дата добавления: 2019-01-14; просмотров: 3910; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!