Расчёт вспомогательного времени, связанного со сварным швом

Задание для практической работы

Определить техническую норму времени сварочных работ для электродуговой сварки под слоем флюса по исходным данным согласно заданного варианта.

1. Материал изделия – низколегированная сталь, σв = 600 Н/мм2.

2. Вид сварки – электродуговая полуавтоматическая в защитной среде углекислого газа.

3. Линейные размеры и типы швов заданы в таблицах 1 и 2.

4. Сварку ведём электродной проволокой диаметром 2 мм марки Св-08ГС на постоянном токе обратной полярности.

5. Для расчёта принимаем следующие режимы сварки при минимальной толщине свариваемых деталей:

- при толщине до 12 мм диаметр проволоки 2 мм Iсв = 600А,

- при толщине до 20 мм диаметр проволоки 3 мм Iсв = 700А,

- при толщине до 30 мм диаметр проволоки 4 мм Iсв = 800А,

- при толщине до 40 мм диаметр проволоки 5 мм Iсв = 900А,

- при толщине св. 40 мм диаметр проволоки 6 мм Iсв = 1000А.

6. Номер варианта состоит из двух цифр и соответствует номеру в списке по журналу.Например, номер по списку 5, что соответствует номеру варианта 05.

7. Для вариантов 01…10 расчёты провести для автоматической, для вариантов 11…20 для полуавтоматической сварки под слоем флюса.

Рис. 1. Рама

Рис. 2. Элемент трубопровода

Размеры деталей изделия

| Номер варианта | Деталь 1 | Деталь 2 | Деталь 3 | Высота балки Н, мм

| Размер партии, шт.

| Шов 1 | Шов 2 | ||||||

| Номер по списку в журнале | Номер рисунка | Толщина s1, мм | Ширина, А1, мм | Толщина s2, мм | Длина, L2, мм | Толщина s3, мм | Ширина, A3, мм | ||||||

| 01 | Рис. 1 | 35 | 600 | 12 | 7000 | 20 | 400 | 700 | 150 | Т8 | Т3 | ||

| 02 | 40 | 700 | 16 | 8000 | 25 | 500 | 800 | 100 | Т9 | Т3 | |||

| 03 | 45 | 800 | 14 | 8000 | 30 | 600 | 900 | 80 | Т8 | Т7 | |||

| 04 | 50 | 900 | 18 | 9000 | 35 | 700 | 850 | 90 | Т9 | Т7 | |||

| 05 | 60 | 1000 | 20 | 10000 | 35 | 800 | 950 | 50 | Т8 | Т7 | |||

| 06 | 35 | 1000 | 16 | 10000 | 25 | 700 | 700 | 50 | Т9 | Т3 | |||

| 07 | 40 | 800 | 12 | 12000 | 30 | 600 | 800 | 40 | Т8 | Т3 | |||

| 08 | 45 | 900 | 16 | 11000 | 20 | 600 | 900 | 30 | Т9 | Т7 | |||

| 09 | 50 | 1000 | 22 | 12000 | 30 | 900 | 850 | 20 | Т8 | Т7 | |||

| 10 | 60 | 1200 | 30 | 11000 | 40 | 1000 | 950 | 10 | Т9 | Т7 | |||

| Номер варианта | Труба 1 | Труба 2 | Размер партии, шт. | Шов 1 | Шов 2 | |||||

| Номер по списку в журнале | Номер рисунка | D1 | s1 | L1 | D2 | s2 | L2 | |||

| 11 | Рис. 1 (длина переходника 3 – 500 мм) | 1420 | 11 | 1200 | 1220 | 12 | 700 | 150 | С21 | С12 |

| 12 | 1220 | 10 | 1500 | 1020 | 10 | 800 | 100 | С21 | С12 | |

| 13 | 1020 | 8 | 1300 | 820 | 6 | 900 | 80 | С18 | С12 | |

| 14 | 920 | 11 | 1400 | 720 | 7 | 1000 | 90 | С17 | С8 | |

| 15 | 820 | 5 | 2000 | 630 | 5 | 500 | 50 | С17 | С8 | |

| 16 | 1420 | 14 | 2000 | 1220 | 12 | 900 | 50 | С21 | С12 | |

| 17 | 1220 | 12 | 1400 | 1020 | 9 | 800 | 40 | С18 | С12 | |

| 18 | 1020 | 11 | 1500 | 920 | 8 | 700 | 30 | С18 | С8 | |

| 19 | 920 | 8 | 1300 | 630 | 5 | 600 | 20 | С17 | С8 | |

| 20 | 820 | 12 | 1100 | 530 | 5 | 800 | 10 | С17 | С8 | |

Сварка рамы

|

|

|

Задание

Определить техническую норму времени сварочных работ для автоматической электродуговой сварки под слоем флюса по следующим исходным данным:

| Деталь 1 | Деталь 2 | Деталь 3 | Высота балки Н, мм

| Размер партии, шт. | Шов 1 | Шов 2 | |||

| Толщина s1, мм | Ширина, А1, мм | Толщина s2, мм | Длина, L2, мм | Толщина s3, мм | Ширина, А3, мм | ||||

| 35 | 700 | 18 | 5000 | 25 | 400 | 1000 | 50 | Т9 | Т7 |

Решение

Составляем последовательность технологического процесса сварки.

Сварку ведём за 2 установки:

Установка 1:

- переход 1 – сварка первой стороны основного шва 1;

- переход 2 – сварка корневого шва 2.

|

|

|

Установка 2:

- переход 1 – сварка второй стороны основного шва 1;

- переход 2 – сварка основного шва 2.

Определяем массу изделия.

Для этого определяем массу каждой детали изделия.

Деталь 1

Определяем длину деталей 1 и 3:

Размеры – толщинахдлинахширина = s 1хL 1xA 1= 35 х 5200 х 700.

Масса детали 1 составляет:

Деталь 2

Определяем ширину детали 2:

Размеры – толщина х длина х ширина – s 2хL 2xA 2= 18 х 5000 х 940.

Масса одной детали 2 составляет:

Деталь 3

Размеры – толщина х длина х ширина = s 3хL 3xA 3= 25 х 5200 х 400.

Масса детали 3 составляет:

Масса рамы составляет:

Мр = 1000 + 664 + 408 = 2072 кг.

Определяем размеры сварных швов.

По приложению 12для каждого типа сварного шва определяем размеры сварного соединения, катеты и формулы расчёта поперечного сечения.

Для шва 1 (тип шва Т3) для наибольшей толщины свариваемых деталей (35 и 18 мм) k = 10 мм.

Для шва 2 (тип шва Т7) разделка кромки для детали 2 s2 = 18 мм, е = 26 мм,b = 2 мм, с = 1 мм, g = 0,3·s2 = 0,3∙18 = 5,4 мм, для наибольшей толщины свариваемых деталей (25 и 18 мм) катет корневого шваk1 = 9 мм.

По принятой формуле определяем площадь поперечного сечения.

По чертежу определяем длину всех швов:

|

|

|

,

,

Для каждого корневого и основного сварного шва по рассчитанным длине, площади поперечного сечения и количеству проходов определяем расчётную (номинальную) массу каждого сварного шва по формуле:

,

,

где: F – площадь поперечного сечения сварного шва, мм2;

l– длина сварного шва, м;

ρ = 7,85 г/см3 – плотность сварного шва.

Все расчёты сведены в таблицу 1.

Сварку ведём электродной проволокой марки Св-08ГС на постоянном токе обратной полярности за один слой на каждом из двух проходов на каждом шве:

Шов 1:

Проходы 1 и 2 – диаметр проволоки 4 мм;

Шов 2:

Проход 1 (корневой шов) – диаметр проволоки 3 мм;

Проход 2 (основной шов) – диаметр проволоки – 6 мм.

По заданию для расчёта принимаем силу сварочного тока:

для проволоки Ø3 – Iсв = 700 А;

для проволоки Ø4 – Iсв = 800 А;

для проволоки Ø6 – Iсв = 1000 А.

Поприложению 1 по диаметру проволоки и силе сварочного тока принимаем коэффициенты наплавки.

| Номер шва | Условное обозначение сварного шва | Переход | Поперечное сечение, мм2 | Длина сварного шва, м | Расчётная (номинальная) масса сварного шва, кг | |||||||||

| s1 | s2 | k | α, град. | с, мм | b, мм | g, мм | е, мм | формула | расчёт | |||||

| 1 | Т9 | 1 | 35 | 18 | 10 | 45 | 6 | 2 | 5 | 18 | k2+2,1∙k | 102 + 2,1∙10 = 121 | 5,2 | 121∙5200∙7,85 ∙ 10-3 = 4,749 |

| 2 | 5,2 | |||||||||||||

| 2 | T7 | 1 | 25 | 18 | 9 | 0,5∙k2+1,05∙k | 0,5∙92 + 1,05∙9 = 49,95 | 5,2 | 49,95∙5200∙7,85 ∙ 10-3 = 1,961 | |||||

| 2 | 45 | 1 | 2 | 5 | 33 | s∙b+(s-c)2·tg α+0,75∙e∙g | 18∙2 + (18-1)^2∙tg45+0,75∙33∙5,4 = 458,65 | 5,2 | 458,65∙5200∙7,85 ∙ 10-3 = 18,002 | |||||

| ИТОГО | 20,8 | 24,712 | ||||||||||||

Основное время (время горения дуги) определяется (в минутах) по формуле:

,

,

где Mн – расчётная (номинальная) масса наплавляемого металла, г;

Iсв– сварочный ток, А;

αн– коэффициент наплавки, г/А∙ч.

Все расчёты сводим в таблицу 2.

Таблица 2

Расчёт основного времени

| Номер шва | Расчётная масса сварного шва, кг | Сила тока, А | Коэффициент наплавки, г/А∙ч | Основное время, мин. |

| 1 | 4,749 | 800 | 16 | 60∙4749 / (16∙800) = 22,26 |

| 2 | 1,961 | 700 | 17 | 60∙1961 / (17∙700) = 9,89 |

| 18,002 | 1000 | 15,2 | 60∙18002 / (15,2∙1000) = 71,06 | |

| ИТОГО | 103,21 | |||

Расчётная норма основного времени определяется по формуле:

, (8)

, (8)

kп – поправочный коэффициент на уточнение основного времени, учитывающий характер отклонений от нормальных условий: положения сварных швов в пространстве, вида сварных швов, длины сварных швов, сварки труб и условий сварки, принимают по приложению 3; определяется по формуле:

, (9)

, (9)

где kпп – поправочный коэффициент, учитывающий положение шва в пространстве; для сварки в нижнем положении kпп = 1,0;

kвш – поправочный коэффициент, учитывающий вид шва; для продольного шва kвш = 1,0;

kl – поправочный коэффициент, учитывающий длину шва; для швов длиной св. 2 м kl = 1,0;

kтр – поправочный коэффициент, учитывающий сварку труб; для сварки не труб kтр = 1,0;

kу – поправочный коэффициент, учитывающий условия сварки; для нормальных условий kу = 1,0.

Норма основного времени составит:

Определяем вспомогательное время. Оно состоит из двух групп времени.

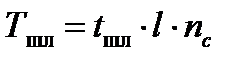

Время, связанное с выполнением свариваемых швов,определяют для автоматической сварки (принимают по приложению 4) по формуле:

.

.

Время на осмотр и очистку кромок свариваемых элементов под сварку определяется по формуле:

,

,

где tок – нормативное время на зачистку 1 м сварного шва; принимаем для деталей без разделки tок = 0,3 мин, с разделкой tок = 0,5 мин.

Время на зачистку швов от шлака, промер и осмотр шва после сварки определяется в зависимости от типа шва и количества сварных слоёв и определяется по формуле:

,

,

где tшл– нормативное время на зачистку швов, промер и осмотр шва после сварки; для сварки в 1 слой и для сварки первых (корневых) слоёв tшл = 0,4 мин, для завершающих слоёв при многослойной сварке tшл= 0,7 мин.;

nс – количество сварных слоёв, для однослойной сварки nс = 1, для многослойной сварки соответственно количество первых (внутренних) и завершающих (наружных) слоев.

Время сбора флюса и ссыпку его в бункер определяют по формуле:

,

,

где tсф=0,4 мин. – нормативное время на сбор флюса вручную и ссыпку его в бункер;

kп = 0,5 – коэффициент, учитывающий, что для швов более 2 м 50% этого времени перекрывается основным временем.

Время на корректировку электрода относительно оси шва с передвижением автомата вручную определяется по формуле:

,

,

где tкор= 0,15 мин. – нормативное время на 1 м сварного шва на корректировку электрода относительно оси шва с передвижением автомата вручную.

Время на возврат тележки в исходное положение определяется по формуле:

,

,

где tвт= 0,2 мин. – нормативное время на возврат тележки в исходное положение.

Все расчёты сведены в таблицу 3.

Таблица 3

Расчёт вспомогательного времени, связанного со сварным швом

| Номер шва | Длина шва, м | кол-во слоёв, шт. | Время на осмотр и очистку кромок перед сваркой | Время на зачистку от шлака, осмотр и промер шва | Время возврата тележки в исходное положение | Время на коррек-тировку электрода относи-тельно оси шва | Время сбора флюса и ссыпку его в бункер | Общее время | Тв.ш | ||

| n | tок | tшл | tвт | tкор | tсф | kп | общее | Σt | |||

| 1 | 5 | 2 | 0,5 | 0,4 | 0,1 | 0,15 | 0,4 | 0,5 | 0,4∙0,5 = 0,2 | 1,35 | 1,35∙5∙2 = 13,5 |

| 2 | 5 | 1 | 0,5 | 0,7 | 0,1 | 0,15 | 0,4 | 0,5 | 0,4∙0,5 = 0,2 | 1,65 | 1,65∙5∙1 = 8,25 |

| 5 | 1 | 0,5 | 0,4 | 0,1 | 0,15 | 0,4 | 0,5 | 0,4∙0,5 = 0,2 | 1,35 | 1,35∙5∙1 = 6,75 | |

| ИТОГО | 28,5 | ||||||||||

Время, связанное со сварным изделием, состоит из затрат времени на отдельные приёмы, принимают по приложению6 и определяется по формуле:

.

.

где Тус – время на установку, повороты, закрепление и снятие изделия, мин; зависит от массы и длины изделия: при массе изделия до 3000 кг и длине до 8 м эти приёмы составляют:

- установку в приспособлении или на столе – 6,4 мин.;

- повернуть изделие – 6,4 мин.;

- снятие и отвести изделие – 3,4 мин.

Общее время

Тус = 6,4 + 6,4 + 3,4 = 16,2 мин.

Тпер – время на перемещения сварщика во время сварки между швами изделия, при свободном перемещении на расстояние до 6 м оно составляет 0,5 мин.; количество перемещений соответствует количеству переходов nпер = 4.

,

,

Ткл= 0,1 мин. – время на клеймение шва на один знак;

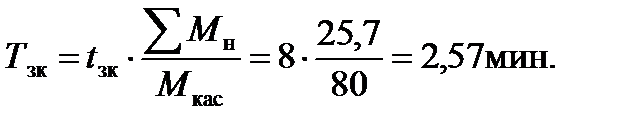

Тзк – время на заправку кассет; определяется по формуле:

,

,

где tзк – время заправки одной кассеты; принимаем при механизированной заправке кассеты массой до 80 кг tзк = 8 мин.

Тоб – время, связанное с управлением оборудования состоит из следующих элементов, которые включаются, если они имеют место:

- подготовка флюсовой подушки при длине до 2 м – 1,5 мин.;

- установка и снятие токопровода без крепления зажимом – 0,3 мин.;

- установка и снятие направляющего пути для трактора – 0,7 мин.;

- установка и снятие трактора на изделие с помощью крана – 2,7 мин.;

- установка головки трактора для сварки угловых швов наклонным электродом – 1,0 мин.;

- поднятие и опускание флюсовойпневмоподушки – 0,8 мин.;

- установка автомата в начале шва – 1,6 мин.;

- отключение автомата после сварки – 0,5 мин.

Общее время, связанное с управлением оборудования, составит:

,

,

Суммарное вспомогательное время, связанное со сварным изделием:

,

,

Общее вспомогательное время:

,

,

Оперативное время:

Дополнительное время принимаем по приложению 9.Вся работа проходит в нормальных условиях, поэтому принимаем его 10%от оперативного времени.

Суммарное дополнительное время составит:

Штучное время:

Подготовительно-заключительное время принимаем по приложению 11, оно включает:

- получение задания, указаний и инструктажа – 5,0 мин.;

- ознакомление с работой – 3,0 мин.;

- установка сварочных трансформаторов в однокорпусном исполнении – 0,8 мин.;

- установка скорости подачи электродной проволоки изменением положения рукоятки – 0,1 мин.;

- сдача работы – 2,0 мин.

Суммарное подготовительно-заключительное время:

Штучно-калькуляционное время определяется по формуле:

,

,

где n = 50 – число изделий согласно задания.

Дата добавления: 2018-11-24; просмотров: 1554; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!