А1.2 Датчики давления в жидкостных средах

На автомобилях они традиционно основаны па преобразовании перемещения упругой диафрагмы в положение переключателя или движка потенциометра. На таком принципе работают все датчики давления масла и ДВС прежних конструкций. Сегодня электромеханические датчики заменяются па кремниевые или керамические интегральные. Непосредственно в корпусе датчика размещают унифицирующие преобразователи. Имеется защита от электромагнитных помех, микросхемы работают при температуре - 40... +150º С в условиях вибраций, при давлении до 500 psi (3440 кПа), в агрессивных химических средах. Из соображений стоимости корпуса датчиков изготовляются из пластмассы, устойчивой к перечисленным воздействиям.

Информация о давлении масла в коробке переключения передач используется контроллером, управляющим переключением скоростей. Требования к датчику здесь такие же, как и при измерении давления масла в двигателе.

Давление жидкости в тормозной гидравлической системе гораздо выше, чем в коробке переключения передач. Например, в ABS оно может достигать 500 psi (3440 кПа). Давление жидкости в тормозной системе автомобиля около 150 psi (1030 кПа), оно измеряется датчиками па1 легковых автомобилях на этапе испытаний и на тяжелых грузовиках при эксплуатации. На пассажирском автомобиле достаточно иметь один датчик давления для контроля за гидравлической системой. Например, в системе ABS-VI фирмы GM давление оценивается по току электродвигателей насосов.

|

|

|

А1.3 Новые применения датчиков давления

Описываемые ниже датчики используются на стадии разработки новых автомобильных систем. Их применение на серийных автомобилях определяется ценой, запросами потребителя, требованиями законодательства, необходимостью при диагностике.

Система контроля давления воздуха в шинах

Система позволяет следить за давлением в шинах и при его уменьшении ниже заданного уровня на щитке приборов автомобиля загорается ламповый или светодиодный индикатор.

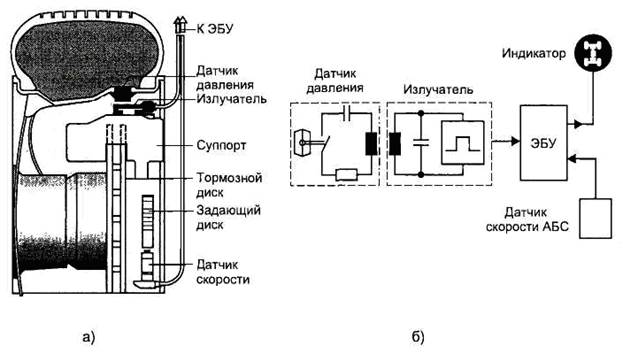

Каждому колесу соответствует отдельный индикатор. Пониженное давление в шинах повышает их износ, а также расход топлива, может привести к потере управления автомобилем, повышенное — ведет к вибрациям. На рис. А.5 показаны блок-схема системы контроля давления в шинах и размещение датчика в колесе автомобиля.

Рисунок А.5 – Система контроля давления в шинах: а — размещение на колесе; б — блок схема

Система состоит из трех основных элементов. На ободе колеса установлен мембранный миниатюрный датчик давления (первый элемент), замыкающий контакты при снижении давления в шине и тем самым создающий вторичную цепь для высокочастотного излучателя (второй элемент), который размещен на узле крепления тормозных колодок (на суппорте). Датчик давления постоянно проходит в непосредственной близости от излучателя при вращении колеса. Факт появления вторичной цени для излучателя фиксируется ЭБУ. На приборном щитке загорается контрольный индикатор (третий элемент), соответствующий колесу со сниженным давлением в шине. Система измеряет давление с точностью до ±50 миллибар. При нагреве на 10ºС давление в шине повышается на 1,5 psi (10,33 кПа). Повышение температуры воздуха в шине не сказывается на точности датчика давления и не вызывает ложных срабатываний системы.

|

|

|

В другом варианте система контроля давления воздуха в шинах содержит аналоговые датчики давления и температуры. Эти датчики размещаются в шинах и передают бесконтактным способом информацию в ЭБУ о давлении и температуре, даже если автомобиль неподвижен. Учитываются также скорость и загрузка автомобиля.

Дата добавления: 2018-11-24; просмотров: 537; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!