Сверление отверстий пневматическими сверлильными машинками

Пневматические сверлильные машинки по сравнению с электрическими более надежны в работе, менее чувствительны к перегрузкам, имеют регулятор частоты вращения, более легким и безопасны при эксплуатации.

Пневматические машинки применяются для сверления, развертывания и зенкерования отверстий. По виду выполняемой работы их делят на два типа.

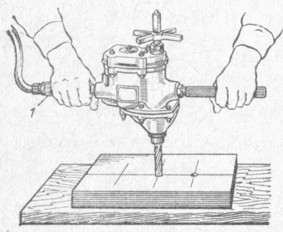

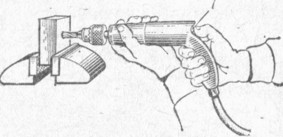

Машинки тяжелого типа применяют для обработки отверстий диаметром до 32 мм (рис. 90). Пуск и остановка машинки производится поворотом рукоятки 1. Машинки легкого типа используют при диаметре сверления до 8 мм. Пуск и остановку машинки производят курком I (рис. 91).

Сверление отверстий пневматическими машинками тяжелого типа можно выполнять с применением скобы и винтового упора, а также путем подвешивания инструментов различными способами.

Сверление отверстий пневматическими машинками производят в следующей последовательности.

Рис. 90. Прием вертикального сверления пневматической сверлильной машинкой.

Рис. 90. Прием вертикального сверления пневматической сверлильной машинкой.

Рис. 91. Прием сверления пневматической сверлильной машинкой.

Рис. 91. Прием сверления пневматической сверлильной машинкой.

Перед началом работы необходимо:

1. Изучить требования безопасности труда при работе пневматическими инструментами.

2. Организовать рабочее место.

3. Проверить наличие смазочного материала в подшипниках и трущихся частях.

4. Установить в шпиндель машинки патрон (сверло).

5. Присоединить конец шланга к пневматической машинке и воздухопроводу.

6. Открыть кран на воздуховоде, нажать курок (повернуть рукоятку) на пневматической машинке и проверить ее работу на холостом ходу.

|

|

|

Во время работы (на примере работы пневматической машинкой легкого типа) необходимо:

1. Удерживать пневматическую машинку правой рукой за рукоятку так, чтобы большой палец был наложен на курок. Левой рукой поддерживать корпус машинки, располагая сверло по направлению сверления (рис. 91).

2. После установки сверла в керновое углубление нажать на курок, выполнить предварительное засверливание, а затем выключить машинку. Для последующего сверления подача сжатого воздуха разрешается только после установки пневматической машинки в рабочее положение. В процессе сверления следует наблюдать за направлением сверла, производить небольшой нажим на сверло, соблюдая меры предосторожности при сверлении сквозных и глухих отверстий.

3. После окончания сверления уменьшить подачу сверла.

4. Не допускать натяжения, петления и перекручивания шланга. Укладывать шланги надо свободно так, чтобы по ним не проезжал транспорт и на них не наступали люди.

При переносе пневматических инструментов их следует держать за рукоятки или корпус.

После окончания работы необходимо: закрыть кран на воздухопроводе, отсоединить пневматический инструмент от шланга, а затем и шланг от воздухопровода; вынуть патрон (сверло) из шпинделя машинки; очистить машинку от стружек, пыли и протереть начисто; протереть шланг и аккуратно смотать его.

|

|

|

Пневматический инструмент следует хранить в сухом, отапливаемом помещении.

Нарезание наружной и внутренней резьб.

Нарезание наружной резьбы круглыми плашками.

Простым и надежным способом крепления неподвижно-разъемных соединений различных деталей являются резьбовые соединения болтами, винтами и шпильками.

Для нарезания резьбы на них применяют две системы резьбы метрическую, в которой шаг и диаметр резьбы измеряются в миллиметрах, и дюймовую, в которой определяют число резьбовых ниток в 1" длины нарезанного стержня с диаметром, обозначенным в Дюймах.

При нарезании резьбы ручным способом самым распространенным инструментом являются круглые плашки (лерки), которые делят на цельные и разрезные. С помощью цельных плашек можно получить резьбу только одного диаметра. Разрезные плашки дают возможность регулировать диаметр нарезаемой резьбы в небольших пределах (0,1-0,3 мм).

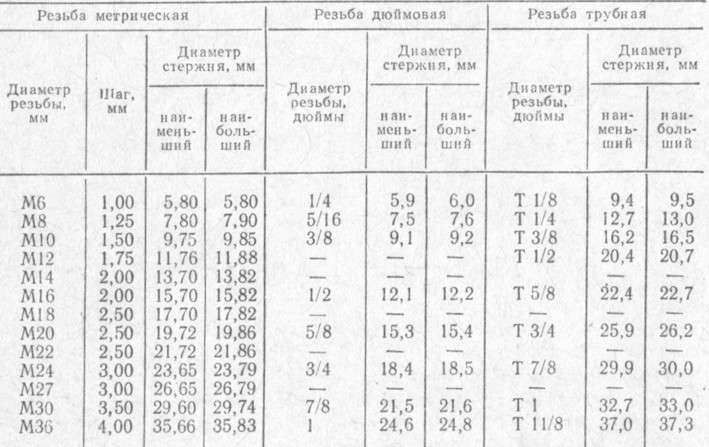

При нарезании наружной резьбы необходимо правильно выбрать диаметр нарезаемого стержня. Если диаметр стержня будет мал, то резьба получится неполной, прочность резьбового соединения станет меньшей. Если диаметр стержня будет больше, чем следует, то работать плашкой будет трудно в связи с тем, что при нарезании резьбы диаметр стержня увеличивается за счет деформации металла. Больший диаметр стержня может привести к заеданию плашки и срыву резьбы. Диаметр стержня под резьбу определяют по табл. 5.

|

|

|

Табл 5. Диаметр стержней под резьбу при нарезании плашками.

Табл 5. Диаметр стержней под резьбу при нарезании плашками.

Большое трение, возникающее при нарезании резьбы, приводит к сильному нагреву инструмента и притуплению режущих кромок.

Для уменьшения трения, а также для получения резьбы низкой шероховатости применяют следующие смазочные материалы: для стали - вареное масло; для чугуна и алюминия - керосин; для меди - скипидар. Нарезание резьбы на чугунных и бронзовых заготовках можно производить «всухую».

Последовательность прогонки неполной резьбы на болтах заключается в следующем:

1. Подготовка к прогонке резьбы. Штангенциркулем измеряют наружный диаметр резьбы и определяют систему резьбы и шаг резьбомером.

При подборе цельных круглых плашек по установленным данным проверяют шероховатость их резьбовых канавок, обращают внимание на остроту и исправность режущих кромок. Нельзя применять плашки с выщербинами или забоинами на резьбовых нитках.

|

|

|

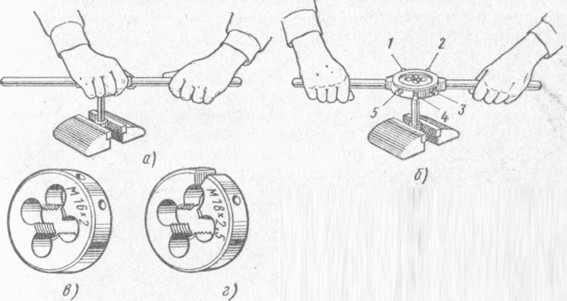

Плашкодержатель должен соответствовать круглой плашке. Ее устанавливают в плашкодержателе клеймением вверх, закрепляют специальными винтами 1-3 и 5 (рис. 92, а). Винт 4 служит для регулирования разжима в разрезной плашке. После того как болт вертикально закреплен в тисках, на болт и плашку кисточкой наносят соответствующий смазочный материал.

2. Прием прогонки резьбы. Плашку с плашкодержателем накладывают на конец стержня болта так, чтобы имеющаяся на плашке маркировка находилась наверху, а плоскость плашки была перпендикулярной оси болта, затем стараются ввести плашку в нитку болта, слегка повертывают ее (рис. 92, а). После того как плашка вошла в нитку болта, плашкодержатель с плашкой поворачивают на V2 оборота по ходу резьбы и на V4 оборота в обратную сторону. Такое переменное вращение способствует дроблению и лучшему удалению стружки, облегчает обработку и образует резьбу более низкой шероховатости.

Такие движения совершают до тех пор, пока не выполнят прогонку по всей длине резьбы. При работе цельными плашками резьбу полного профиля получают с одного прохода.

После окончания обработки плашку свинчивают с болтов и протирают резьбу плашки чистой тряпкой.

Нарезаемую резьбу проверяют гайкой, которая должна вращаться свободно при очень небольшом усилии. Слишком свободная посадка гайки (с качкой) недопустима.

Рис. 92. Нарезание наружной резьбы круглыми плашками: а - прием установки круглой плашки на стержень и начало нарезания резьбы; б - нарезание резьбы круглыми плашками; в - цельная плашка; г - разрезная плашка.

Рис. 92. Нарезание наружной резьбы круглыми плашками: а - прием установки круглой плашки на стержень и начало нарезания резьбы; б - нарезание резьбы круглыми плашками; в - цельная плашка; г - разрезная плашка.

Нарезание на болтах (шпильках) метрической или дюймовой резьбы круглыми плашками:

1. По чертежу определяют диаметр, систему резьбы и длину нарезаемой части. Используя табл. 6, штангенциркулем проверяют диаметр обрабатываемого стержня.

Для того чтобы режущие кромки плашки не изнашивались, поверхность стержня под резьбу должна быть чистой без окалины и ржавчины. На конце стержня обязательно должна быть предусмотрена фаска, ширина которой немного больше высоты нитки резьбы.

На стержне отмечают длину нарезаемой части.

По заданной резьбе подбирают две круглые плашки (разрезную и цельную). Разрезную плашку устанавливают так, чтобы ее трехгранный паз (рис. 92, г) находился напротив винта 4.

Плашку закрепляют винтами 1 и 2, а остальными винтами регулируют ее размеры. Завинчивая винт 4, регулируют разжим, а ввертывая винты 3 и 5 сжимают плашку. Плашку укрепляют так, чтобы она не была сжата, а имела наибольший диаметр. Стержень вертикально закрепляют в тисках и смазывают.

2. Прием нарезания резьбы. Плашку накладывают на нарезаемый конец стержня так, чтобы ее плоскость была перпендикулярна стержню. Затем правой рукой нажимают на плашку, а левой поворачивают плашкодержатель до тех пор, пока плашка не врежется в стержень (рис. 92, а). Во время врезания необходимо строго следить за горизонтальным расположением плоскости плашки. Как только плашка врежется в стержень, нажим прекращают и начинают вращать плашкодержатель по часовой стрелке (на V2 оборота в одну сторону и на г/4 оборота в другую). Плашка сама «пойдет» по направлению резьбы.

Выполнив один проход, обратным вращением снимают плашку со стержня и проверяют размер резьбы по гайке. Убедившись, что гайка еще не навертывается, винтами 3 и 5 сжимают плашку на меньший диаметр. Повторяя переменные вращения плашки, выполняют второй проход по нарезанию резьбы. Плашку свинчивают и снимают со стержня.

Затем из плашкодержателя вынимают разрезную плашку и вместо нее устанавливают и закрепляют калибрующую цельную плашку (рис. 92, в). Ее накладывают на конец стержня и навертывают таким образом, чтобы зубья плашки вошли в резьбу стержня примерно на одну-две нитки.

Вращая цельную плашку попеременно в ту и другую сторону, калибруют резьбу до конца нарезки, а затем свинчивают и снимают плашку со стержня. Резьбу протирают чистой тряпкой и проверяют калибром -кольцом.

После всего плашку вынимают из плашкодержателя, протирают инструмент чистой тряпкой или ветошью, смывают смазочный материал и кладут инструмент на место.

Дата добавления: 2018-08-06; просмотров: 637; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!