Определение расхода инструментального материала.

Заготовку для изготовления резца получаем ковкой. Припуск на механическую обработку принимаем равным 3-4 мм. Тогда, исходя из габаритных размеров готового резца 46х57х120, размеры исходной заготовки будут 50х61х124.

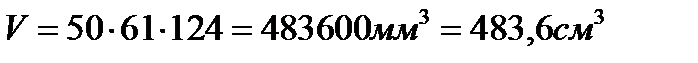

Объем затраченного на изготовление резца материала:

Удельная плотность быстрорежущей стали

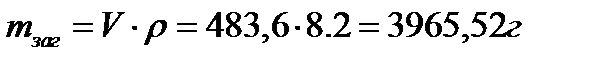

Масса заготовки  .

.

Проектирование протяжки.

Исходные данные:

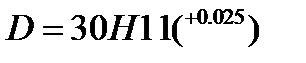

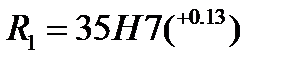

· диаметр отверстия  мм;

мм;

· радиус

· радиус

· длина протягивания L=40 мм;

· шероховатость поверхности Ra=0,63 мкм;

· схема резания – генераторная;

· обрабатываемый материал: Сталь 50ХГ

Рис. 2.1. Эскиз обрабатываемого отверстия

Выбор схемы резания.

Протяжку конструируем следующим образом. В начале располагаем круглые зубья, работающие по профильной схеме резания, за ними круглые зубья, работающие по генераторной схеме резания, в конце располагаем калибрующие зубья, работающие по профильной схеме резания

При профильной схеме резания припуск удаляется со всего обрабатываемого контура тонкими слоями, поверхность оформляется последним зубом протяжки. Она обеспечивает достаточную точность и небольшую шероховатость. При генераторной схеме резания припуск срезается узкими слоями, каждый зуб участвует в окончательной обработке. Подъем на зуб для этой схемы резания больше, чем для профильной, что уменьшает длину протяжки.

Выбор материалов для изготовления режущей, хвостовой части, шейки и переходного конуса.

|

|

|

Хвостовик служит для закрепления протяжки в патроне станка. Шейка является вспомогательным элементом, связывающим хвостовик с направляющей и рабочими частями протяжки. Переходный конус облегчает направление протяжки в момент входа направляющей части в отверстие. Режущая часть является основной, которая срезает необходимый металл в заготовке.

По рекомендациям ([7], стр. 51, 203) принимаем материал хвостовой части, шейки, переходного конуса и передней направляющей части сталь 40Х ГОСТ 4543-71, материал режущей части сталь Р18.

Расчет протяжки.

Выбираем станок горизонтально-протяжной модели 7540 ([6], табл. 8.1. стр. 216). Его технические характеристики:

· Тяговая сила Рс=408 кН;

· Наибольший рабочий ход ползуна lpx=2000 мм.

Диаметр отверстия до протягивания D=30 мм (предварительно обрабатываем сверлом 2301-0153ГОСТ 10903-77).

Расстояние до первого зуба L1=280+L=280+40=320 мм ([6], стр.188).

Припуск под протягивание А=1,0 мм, ( [4].табл.37).

Диаметр хвостовика выбираем по ([6], табл.8.3.), при этом выбираем наибольший хвостовик, который может пройти через отверстие. Принимаем d1=45 мм, его площадь Fx=907,9 мм2

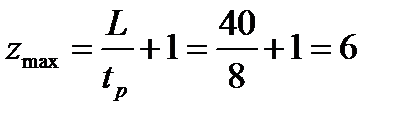

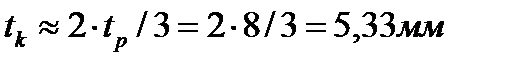

Шаг режущих зубьев  мм, где m=1.25÷1.5 – коэффициент для одинарной схемы резания ([6], стр.186). Принимаем t=8 мм. Наибольшее число одновременно работающих зубьев

мм, где m=1.25÷1.5 – коэффициент для одинарной схемы резания ([6], стр.186). Принимаем t=8 мм. Наибольшее число одновременно работающих зубьев  .

.

|

|

|

По рекомендациям ([6], стр. 188) дробная часть отбрасывается: Zmax=8.

Глубина стружечной канавки hk=3 мм ([6], табл. 8.6).

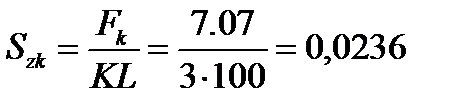

Площадь стружечной канавки Fk=7.07 мм2 ([6], табл. 8.6).

Коэффициент заполнения стружечной канавки K=3 ([13], табл. 5.7).

Подача, допустимая по размещению стружки в канавке:  мм/зуб ([6], стр. 194).

мм/зуб ([6], стр. 194).

Наибольшее усилие допустимое хвостовиком ([6], стр. 192, табл. 8.2):  , где

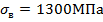

, где  МП – допускается напряжение на растяжение для хвостовика из легированной стали ([6], табл.8.9, стр. 220). Наибольшее усилие, допустимое протяжкой на прочность по первому зубу ([6], стр. 192, табл. 8.2):

МП – допускается напряжение на растяжение для хвостовика из легированной стали ([6], табл.8.9, стр. 220). Наибольшее усилие, допустимое протяжкой на прочность по первому зубу ([6], стр. 192, табл. 8.2):

.

.

Расчетная сила резания определяется как наиб.из Px, P1, 0.9Pc([6], стр. 192, табл. 8.2):

За расчетную силу резания принимаем РР=  Н.

Н.

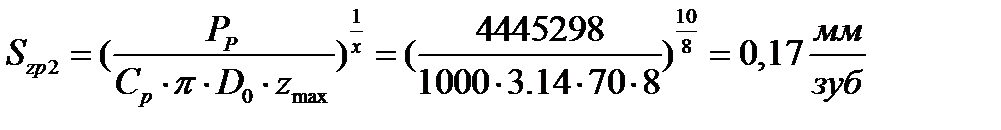

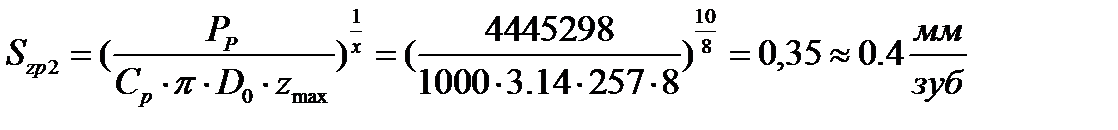

Подача, допустимая по расчетному усилию (для генераторной схемы) ([6], стр. 204):

,

,

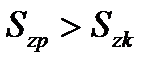

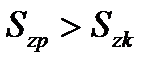

Окончательно принимаем схемы резания: круглых зубьев одинарную схему резания, т.к.  .

.

| Dк1=31,17 мм Dк2=31,34 мм Dк3=31,51 мм ….. ….. | …….. Dк323=69,61мм Dк324=69,78мм Dк325=69,95мм Dк326=70,00мм |

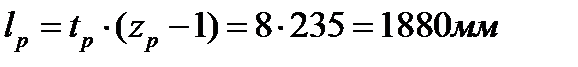

Длина режущей части  ([6], стр. 207).

([6], стр. 207).

Шаг калибрирующих зубьев(работающих по профильной схеме)  ([6], стр. 207).

([6], стр. 207).

Принимаем tk=6 мм.

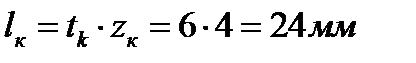

Число калибрирующих зубьев для круглой части выбираем по ([6], табл.8.11, стр. 221): zк=4.

|

|

|

Длина калибрирующей части  ([6], стр. 207).

([6], стр. 207).

Подача, допустимая по расчетному усилию (для профильной схемы) ([6], стр. 204):

,

,

Окончательно принимаем схемы резания: круглых зубьев одинарную схему резания, т.к.  .

.

| Dк1=70,40мм Dк2=70,80 мм Dк3=71,20 мм ….. ….. | …….. Dк232=255,80мм Dк233=256,20мм Dк234=256,60мм Dк235=257,00мм |

Длина режущей части  ([6], стр. 207).

([6], стр. 207).

Шаг калибрирующих зубьев(работающих по профильной схеме)  ([6], стр. 207).

([6], стр. 207).

Принимаем tk=6 мм.

Число калибрирующих зубьев для круглой части выбираем по ([6], табл.8.11, стр. 221): zк=4.

Длина калибрирующей части  ([6], стр. 207).

([6], стр. 207).

Длина заднего направления lз=L=40 мм ([6], стр. 208).

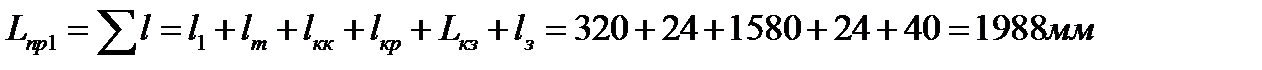

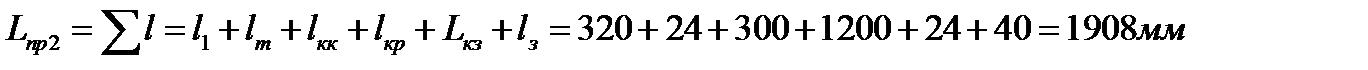

Общая длина протяжки ([6], стр. 208):

.

.

Так как протяжка лишкам длинная, разбиваем на 3

Дата добавления: 2018-06-27; просмотров: 97; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!