Выбор оборудования и приспособлений

шестерня заготовка отливка

Принимаем для токарной операции 005 токарно-винторезный станок 1А64. Продольная подача: 0,2;0,25;0,3;0,36;0,4;0,45;0,5;0,55;0,6;0,65;0,7;0,75;0,8;0,85;0,9; 1,0;1,1;1,2;1,31,4;1,5;1,6;1,71,8;1,9;2,0;2,12,2;2,4;2,6;2,83,0.. Обороты: 7,1;10;14 ;17; 20;24;29;33; 40;48;57;67; 82;94;114;134 160;190;230;267;321;375; 530;750. Привод: 3-х кулачковый патрон. Мерительный инструмент штангенциркуль ШЦ – I – 125 – 0,05 ГОСТ 166 – 80.

Принимаем для протяжной операции 010 горизонтально – протяжной станок 7Б510. Способ установки: в специальном приспособлении. Режущий инструмент: протяжка. Мерительный инструмент штангенциркуль ШЦ – I – 125 – 0,05 ГОСТ 166 – 80.

Примем для зубофрезерной операции 020 зубофрезерный станок 5В312. Работа с охлаждением. Червячная модульная фреза из стали 45, m = 2мм, Du = 40 мм.

Принимаем для шевинговальной операции 025 зубошевинговальный станок 5702В. Частота вращения шпинделя шевера: 50, 63, 80, 100, 125, 160, 200, 250, 315, 400 мин-1. Продольная подача: 18, 22,4, 28, 35,5, 45, 56, 71, 90, 118, 150, 190, 236, 300 мм/мин. Радиальная подача: 0,02…0,1 мм/ход стола.

Расчет режимов резания

Выбор режущего инструмента, его материала, геометрии и стойкости

Токарная обработка выполняется резцами с пластинками твердого сплава Т15К6 с главным углом в плане 45o и 90o.

Определение режимов резания, составляющих усилия резания и необходимой мощности станка

Операция 005 – токарная

Выбираем токарно-винторезный станок модели 1А64.

Установ А. 1.Подрезать торец Б с Æ110 мм. на t=3 мм.

|

|

|

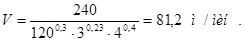

По формуле (2.10)[5] определяем скорость резания:

=240; T=120 мин; m=0,2; х=0,2; у=0,3; t=3 мм; s=1,2мм/об

=240; T=120 мин; m=0,2; х=0,2; у=0,3; t=3 мм; s=1,2мм/об

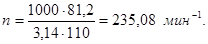

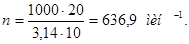

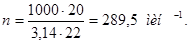

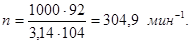

Частота вращения шпинделя по формуле (2.11)[5]:

мин-1

мин-1

где v – скорость резания, d – диаметр обрабатываемой детали.

Тогда:

(2.1)

(2.1)

Принимаем по паспорту станка 1А64 n= 230 мин-1

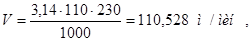

Тогда действительная скорость резания по формуле (2.10)[5]:

(2.2)

(2.2)

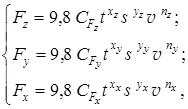

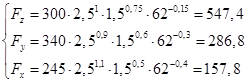

Усилия, действующие на резец определяем по формулам (2.15)[5]:

где Fz , Fy , Fx – проекции силы резания на ось Z (окружная составляющая), Y (нормальная), X (осевая), Н;

CFz , CFy , CFx – коэффициенты силы резания (таблица 2.9) [5];

t – глубина резания, мм (при отрезке и фасонном точении – ширина лезвия резца); s – подача, мм/об;

v – скорость резания, м/мин;

xi , yi , ni – показатели степеней (таблицу 2.9) [5].

, Н (2.3)

, Н (2.3)

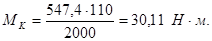

Крутящий момент при резании определяем по формуле (2.16)[5]:

Mк = Fz D / 2000,

где D – обрабатываемый диаметр.

(2.4)

(2.4)

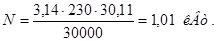

Мощность резания определяем по формуле (2.17)[5]:

,

,

где n - частота вращения шпинделя станка, об/мин.

(2.5)

(2.5)

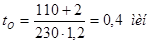

Основное время обработки определяем по формуле (2.21)[5]:

где l - длина обработки в направлении подачи, мм;

l вр – величина перебега;

n - частота вращения шпинделя станка (об/мин) или число двойных ходов в минуту для станков с прямолинейным главным движением;

|

|

|

s - подача, мм/об.

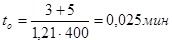

(2.6)

(2.6)

Переход 2.

Сверлить сквозное отверстие Æ 10 мм.

По карте 1[1] находим подачу s=1,2 мм/об. По карте 6[1] находим скорость резания 20 м/мин.

Находим частоту вращения по формуле (2.11)[5]:

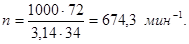

;

;

По паспорту станка принимаем частоту вращения n =750 мин-1.

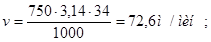

Уточняем скорость резания:

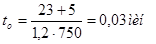

Основное время определяется по формуле (2.21)[5]:

; (2.7)

; (2.7)

Переход 3.

Рассверлить отверстие Æ 10 мм. до Æ 21,5 мм.

По карте 1[1] находим подачу s=0,8 мм/об. По карте 6[1] находим скорость резания 20 м/мин.

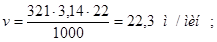

Находим частоту вращения по формуле (2.11)[3]:

;

;

По паспорту станка принимаем частоту вращения n =321 мин-1.

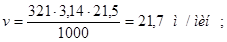

Уточняем скорость резания:

(2.8)

(2.8)

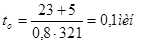

Основное время определяется по формуле (2.21)[5]:

; (2.9)

; (2.9)

Переход 4.

Развернуть отверстие Æ 21,5 мм. до Æ 22Н7 мм.

По карте 1[1] находим подачу s=0,8 мм/об. По карте 6[1] находим скорость резания 20 м/мин.

Находим частоту вращения по формуле (2.11)[5]:

;

;

По паспорту станка принимаем частоту вращения n =321 мин-1.

Уточняем скорость резания:

(2.10)

(2.10)

Основное время определяется по формуле (2.21)[5]:

; (2.11)

; (2.11)

Переход 5.

Рассверлить отверстие Æ 22Н7 мм. до Æ 36 мм. на длине L = 2 мм.

По карте 1[1] находим подачу s=1,5 мм/об. По карте 6[1] находим скорость резания 20 м/мин.

|

|

|

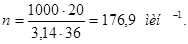

Находим частоту вращения по формуле (2.11)[5]:

;

;

По паспорту станка принимаем частоту вращения n =190 мин-1.

Уточняем скорость резания:

(2.12)

(2.12)

Основное время определяется по формуле (2.21)[3]:

; (2.13)

; (2.13)

Переход 6.

Точить фаски 1,6×45◦ на диаметре 36 мм.

Принимаем to = 0,3 мин.

Операция 010 - Протяжная

1.Протянуть шпоночный паз по Æ 22Н7 мм . шириной 5js9 мм. в размер L = 25 мм.

По карте 3.19[3] находим скорость резания V=3,5 м/мин

По карте 3.20[3] находим подачу на зуб Sz=0,1 мм/зуб.

Сила протягивания, кг определяется по формуле (3.100)[4]:

где F - сила резания на 1 мм режущей кромки кг/мм в зависимости от подачи на зуб и материала.

åв - наибольшая суммарная длина режущей кромки всех одновременно работающих зубьев в мм.

Сила резания на зуб ориентировочно определяется по формуле (3.101)[4]:

F=1,8 +197∙Sz ,

F=1,8 +197∙0,1 =21,5кг/мм. (2.14)

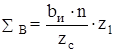

Наибольшая суммарная длина режущей кромки всех одновременно работающих зубьев åв определяется по формуле (3.103)[4]:

где z1 - наибольшее число одновременно работающих зубьев,

bи - ширина протягиваемой поверхности, мм; bи = 5 мм.

n - число шлицев или шпонок; n = 1.

zС - число зубьев в секции (для непрогрессивных протяжек zc = 1)

|

|

|

Количество зубьев, работающих одновременно по формуле(3.103)[4]:

z1=L/h+1,

где:

h- шаг зубьев протяжки, мм;

L- длина нарезаемой поверхности, мм

z1=26/10+1=2,6+1=3,6≈3. (2.15)

Тогда:

(2.16)

(2.16)

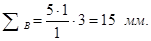

Тогда сила протягивания:

(2.17)

(2.17)

Что меньше максимального усилия, развиваемого станком.

Следовательно, станок подходит для выполнения данной работы.

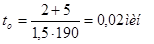

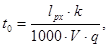

Основное время определяется по формуле (3.104)[4]:

где: lpx-длина рабочего хода протяжки

lpx=lП+lРЧ+lДОП;

где: lП - длина протягиваемой поверхности, мм; lП = 26 мм.

lРЧ - длина рабочей части протяжки, lРЧ =250 мм;

lДОП - длина перебега, lДОП =30..50 мм;

k - коэффициент, определяемый по формуле:

k=1+  ;

;

где: Vpx - скорость рабочего хода протяжки, Vpx=3..3,5 м/мин;

Vox - скорость обратного хода протяжки, Vox=20 м/мин;

q - количество одновременно обрабатываемых деталей, q=8.

Тогда:

k=1+3,5/20=1,18; (2.18)

Длина рабочего хода:

lpx=26+250+50=326 мм; (2.19)

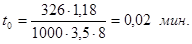

Основное время:

(2.20)

(2.20)

Операция 015 – Токарная

Переход 1

Подрезать торец Б Æ110 мм. на t = 3мм.

По карте 1[1] находим подачу s=0,8 мм/об. По карте 6[1] находим скорость резания 92 м/мин.

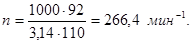

Находим частоту вращения по формуле (2.11)[5]:

;

;

По паспорту станка принимаем частоту вращения n =267 мин-1.

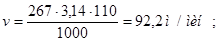

Уточняем скорость резания:

Основное время определяется по формуле (2.21)[5]:

; (2.21)

; (2.21)

Переход 2

Обточить поверхность В с Æ 110 мм. до Æ 34 мм. на L = 3 мм.

По карте 1[1] находим подачу s=1,5 мм/об. По карте 6[1] находим скорость резания 72 м/мин.

Находим частоту вращения по формуле (2.11)[5]:

;

;

По паспорту станка принимаем частоту вращения n=750 мин-1.

Уточняем скорость резания:

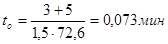

Основное время определяется по формуле (2.21)[5]:

;

;

Переход 3

Обточить поверхность В с Æ 110 мм. до Æ 104 мм. на L = 20 мм.

По карте 1[1] находим подачу s=0,8 мм/об. По карте 6[1] находим скорость резания 92 м/мин.

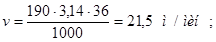

Находим частоту вращения по формуле (2.13)[5]:

;

;

По паспорту станка принимаем частоту вращения n=321 мин-1.

Уточняем скорость резания:

Основное время определяется по формуле (2.21)[5]:

;

;

Операция 020 – Зубофрезерная

Фрезеруем зубья червячной однозаходной модульнойой фрезой на диаметре104 мм по длине 20 мм, количество нарезаемых зубьев z=50, с модулем м=2 мм и делительным диаметром, равным 98 мм.

По карте 8[2] находим поправочный коэффициент на подачу , в зависимости от материала Кмs =1,0 и угла наклона Кβs = 0,8. Табличная подача S=2,4 мм/об. Тогда нормативная подача: SН=2,4х 1,0 х 0,8=1,92 мм/об

По паспорту станка принимаем ближайшее значение подачи Sтаб = 2 мм/об.

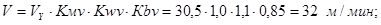

По карте 3[2] находим скорость резания V=30,5 м/мин. По карте 2[2] находим допускаемое число осевых перемещений фрезы за время её работы до переточки. При обработке зубчатого колеса m=2мм, z=50, Sо=2 мм/обдопускаемое число осевых перемещений равно 1. По карте 7[5] принимаем поправочный коэффициент на нормативную скорость в зависимости от материала Кмv =1,0; от принятого количества осевых перемещений Кωv = 1, угла наклона зубьев колеса Кβv=0,85.

Тогда:

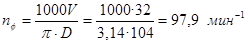

По установленной скорости определяем число оборотов фрезы:

(2.22)

(2.22)

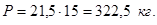

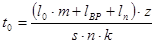

Основное время определяется по формуле:

(2.23)

(2.23)

где n – частота вращения шпинделя станка, равная 97,9 мин-1;

– ширина нарезаемого зубчатого венца в мм, равная 20 мм;

– ширина нарезаемого зубчатого венца в мм, равная 20 мм;

– длина врезания и перебега, равная 4 мм;

– длина врезания и перебега, равная 4 мм;

i– число проходов, равное 1;

s – осевая подача на один оборот шпинделя в мм/об.

z– число зубьев нарезаемого венца

m– число одновременно нарезаемых зубьев, равное 8.

k – число заходов фрезы, равное 1.

(2.24)

(2.24)

Дата добавления: 2019-09-13; просмотров: 375; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!