Назначение технологического маршрута обработки

Технология изготовления

Технологический процесс изготовления детали

Исходные данные:

Исходными данными для выполнения курсового проекта являются чертеж детали и годовая программа выпуска изделий.

Годовая программа N=12000 штук.

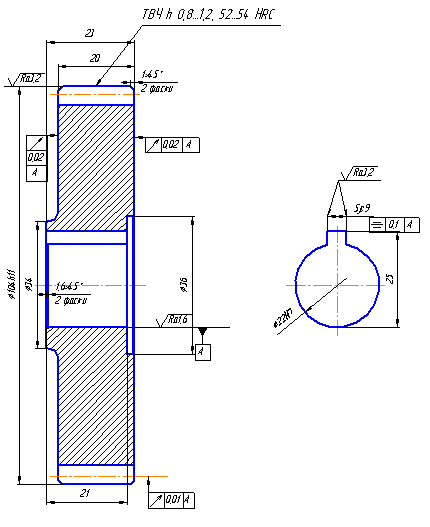

Рисунок 1.1 – Общий вид шестерни.

Назначение детали

Шестерня ведомая входящая в состав головки приспособления для проверки резьбы предназначена для передачи крутящего момента с ведущего шпинделя на ведомый.

Описание конструкции и условий ее работы в механизме

Шестерня входящая в состав головки приспособления для проверки резьбы имеет один венец. Венец находится в постоянном зацеплении с ведущей шестерней ведущего шпинделя.

Материал детали, механические свойства и вид ТО

Шестерня изготовлена из стали 20 ГОСТ1050-74. Масса шестерни 1,3 кг. Сталь 20 имеет следующие механические свойства:

1) твердость отожженной стали 156 HB;

2) предел прочности 520 МПа;

3) предел текучести 260 МПа;

4) относительное удлинение 26%;

5) относительное сужение 55%;

6) ударная вязкость 11 Дж/см;

7)углерод С 0,17…0,23

8)кремний Si 0,17…0,37

9)марганец Mn 0,35…0,65

Поверхность венца ведомой шестерни с ∅104 мм подвергаются цементации и закалке до твердости 50…54 HRC.

Расчет величины партии детали

Определим величину партии, запускаемой в производство одновременно:

, шт;

, шт;

где а – периодичность запуска данной детали в днях; а=24;

|

|

|

d - количество рабочих дней в году, примем d=253;

N – годовая программа;

=12000·24/253 = 1138,3 шт;

=12000·24/253 = 1138,3 шт;

Примем размер партии равным 1140 деталей.

Анализ технологичности конструкции

Выбор способа получения заготовки

Выбор заготовки производится на основе технико-экономического анализа. Это делается путем вычисления и сравнения себестоимости Ci различных i-ых вариантов получения заготовок. Общая себестоимость и качество детали складывается из себестоимости и качества заготовки и себестоимости и качества ее обработки.

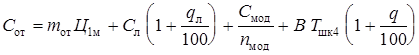

Расчет себестоимости осуществляется по следующим зависимостям:

-отливка

где mот- масса отливки, кг

mот=5%·mД+ mД=1,3·0,05+1,3=1,365кг

mД – масса детали

ц1м - цена 1 кг жидкого металла, ц1м=0,19$

Сл – стоимость литейных работ,

Сл=0,008·mот=0,008·1,365=0,01$

qл- накладные расходы литейного цеха (qл =50-100%). Примем qл =60%

Смод – стоимость модели, Смод= mот

nмод- количество заготовок, изготавливаемых с помощью одной модели

В - минутная заработная плата рабочих (В=0,02...0,04, долл/мин). Примем В=0,03$/мин

Тшк - штучно-калькуляционное время

Тшк=0,01l0k=3,2мин

где l0-длина обработки, l0= 2∙110 + 76 +23 = 320 мм

|

|

|

k - количество проходов инструмента, k=1

q - накладные расходы, q=100%

Cот=1,365·0,19+0,01·(1+60/100)+ 1,365/12000 +0,03·3,2·(1+100/100)=0,29$

-поковка

Сп=mшц1пр+ВТшк (1+  )+Сшт(1+

)+Сшт(1+  )

)

где mш-масса прутка перед штамповкой,кг(на 10-30% больше массы готовой детали)

mш=10%·mд+ mд=1,3·0,1+1,3=1,43кг

ц1пр – цена одного кг проката

Сшт-стоимость штамповочных работ,Сшт=0,01mш=0,014$

qшт- накладные расходы штамповочного цеха, qшт=50-100%, qшт=50

СШТ=1,43·0,19+0,03·3,2·1,5+0,014·1,5=0,25$

Наиболее экономически выгодным методом для изготовления данной детали является изготовление детали штамповкой.

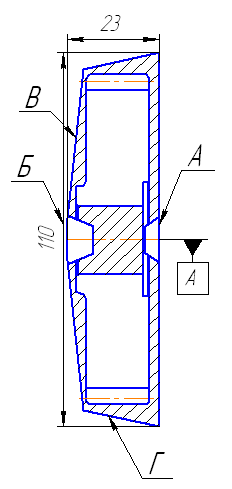

Заготовка будет иметь вид и размеры, показанные на рисунке 2.

|

Рисунок 2-Эскиз заготовки.

Назначение технологического маршрута обработки

Разработаем маршрут изготовления детали.

Таблица 1 -Маршрут обработки детали.

| N опер. | Наименование операции и перехода | Оборудование |

| 1 | 2 | 3 |

| 005 | Токарная 1. Подрезать торец А Æ 110 мм. на t = 3мм. 2.Сверлить сквозное отверстие Æ 10 мм. 3.Рассверлить отверстие Æ 10 мм. до Æ 21,5 мм. 4.Развернуть отверстие Æ 21,5 мм. до Æ 22Н7 мм. на длине L = 21 мм. 5. Рассверлить отверстие Æ 21,5 мм. до Æ 36 мм. на длине L = 2 мм. | Токарно-винторезный станок 1А64. Привод 2 – х кулачковый патрон. |

| 010 | Протяжная 1.Протянуть шпоночный паз по Æ 22Н7 мм. шириной 5js9 мм. в размер L = 25 мм. | Горизонтально – протяжной станок 7Б510 |

| 015 | Токарная 1.Подрезать торец Б Æ110 мм. на t = 3мм. 2.Обточить поверхность В с Æ 110 мм. до Æ 34 мм. на L = 3 мм. 3. Обточить поверхность В с Æ 110 мм. до Æ 105,5 мм. на L = 20 мм. 4. Снять фаску 1,6х45 на Æ22 мм | Токарно-винторезный станок 1А64. Способ установки: на оправке. |

| 020 | Зубофрезерная 1.Нарезать зубья червячной фрезой на диаметре 105,5 мм по длине 20 мм с делительным диаметром, равным 100 мм, а также z = 50 и m = 2. | Зубофрезерный станок 5В312. |

| 025 | Шевинговальная 1.Шевинговать зубья на Æ 105,5 мм по длине 20 мм с модулем m = 2 мм и z = 50. | Зубошевинговальный станок 5702В |

| 030 | Термическая 1.Цементировать поверхность зубьев 2.Закалить поверхность зубьев до твердости 50…54 HRC h = 0.8…1.2 мм. | Закалочная печь. Максимальная температура закалки в печи 1250°С |

|

|

|

Расчет припусков

Припуски на обработку цилиндрических поверхностей вычисляются по нижеследующим зависимостям (2.7)[5]:

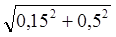

2Zmin=2(Rz(i-1)+Hi-1+  ),

),

где Rz(i-1)—шероховатость данной поверхности после предыдущей операции, мм

Hi-1—глубина поверхностного слоя, мм

ρi-1—величина пространственных отклонений формы данной поверхности, мм

|

|

|

εi-1—погрешность установки заготовки на данной операции, мм.

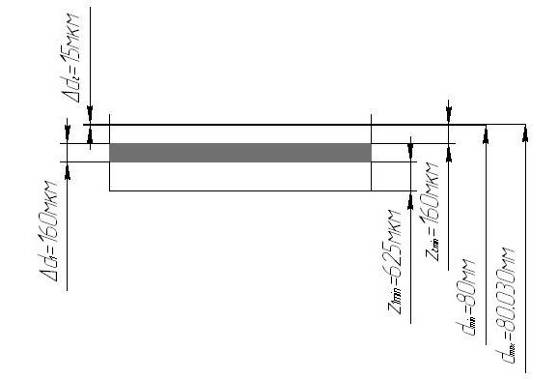

Рассчитаем припуски на поверхность с диаметром 22 мм.:

–черновое точение

2Zmin=2(0,1+0,2+  )=2∙1,33 мм

)=2∙1,33 мм

–чистовое точение

2Zmin=2(0,05+0,05+  )=2∙0,62 мм

)=2∙0,62 мм

–шлифование

2Zmin=2(0,03+0,03+  )=2∙0,15 мм

)=2∙0,15 мм

Наибольшие и наименьшие предельные размеры вычисляем прибавлением допуска к наименьшему предельному размеру:

Схема графического расположения припусков и допусков на обработку поверхности Æ22Н7(+20) мм показана на рисунке 4.

Рисунок 4 - Схема графического расположения припусков и допусков на обработку поверхности Æ22Н7(+30) мм

Припуски и допуски на обработку остальных поверхностей занесем в таблицу.

Таблица 2.4 – Выбранные припуски на механическую обработку детали.

| Технологические переходы обработки | Rz | Н |

|

Мы поможем в написании ваших работ! |