РАСЧЕТ ВАЛА НА ИЗГИБ С КРУЧЕНИЕМ

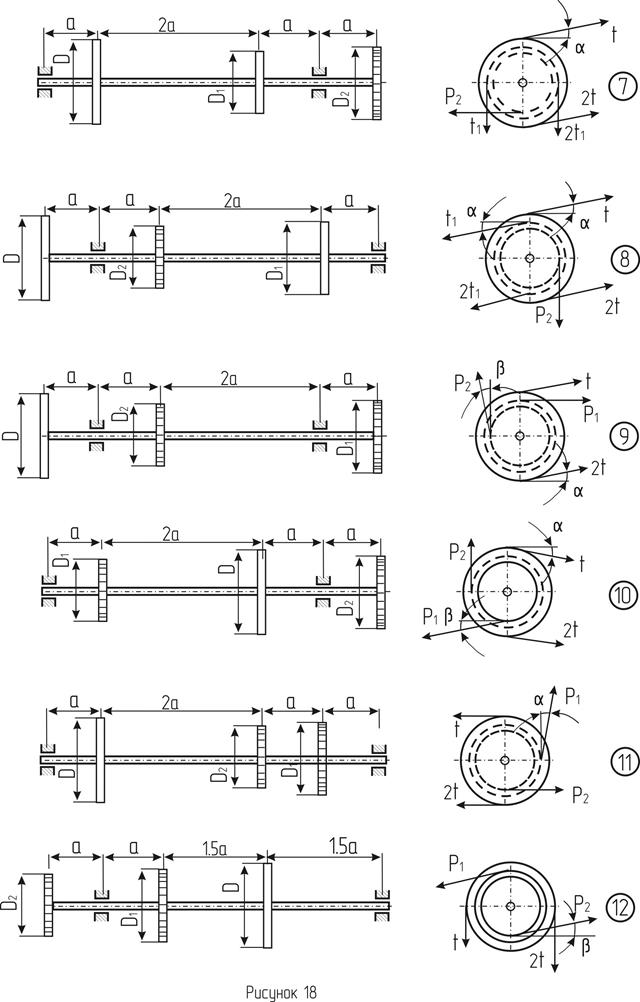

Для заданной схемы стального вала постоянного сечения (рисунок 17, 18, 19, 20) в соответствии с заданным вариантом (таблица 2.1) требуется:

· определить крутящие моменты по заданным величинам мощностей N, кВт и частоте вращения вала n, об/мин;

· построить эпюру крутящих моментов;

· определить силы, действующие на вал в вертикальной и горизонтальной плоскостях;

· построить эпюры изгибающих моментов от сил, действующих на вал в вертикальной и горизонтальной плоскостях;

· построить суммарную эпюру изгибающих моментов;

· найти опасное сечение вала и используя III теорию прочности, определить диаметр вала, если допускаемое напряжение [s]=80МПа;

· исследовать напряженное состояние в наиболее опасной точке.

Методика выполнения первой части задания №2

При изгибе с кручением в поперечном сечении возникают два внутренних силовых фактора: изгибающий и крутящий моменты (поперечные силы при расчете обычно не учитываются).

Расчет на прочность в этом случае ведут по наибольшему эквивалентному напряжению, определенному по III и IV теориям прочности.

(2.1)

(2.1)

(2.2)

(2.2)

где Ми и Мкр – изгибающий и крутящий моменты;  - допускаемое напряжение;

- допускаемое напряжение;  - осевой момент сопротивления сечения; d – диаметр вала.

- осевой момент сопротивления сечения; d – диаметр вала.

Пример. Шестерня диаметр D=20см воспринимает вращение от двигателя мощностью 20 кВт и через вал передает его на два шкива диаметрами D1=30см и D2=40см, которые приводят в движение рабочие органы машины (рисунок 21). Используя III теорию прочности , определить диаметр вала, если частота вращения его n=400 об/мин, а мощность, передаваемая первым шкивом N1=12 кВт. Исследовать напряженное состояние в наиболее опасной точке вала. Допускаемое напряжение для материала вала [s]=80МПа.

|

|

|

Таблица 2.1 – Исходные данные к заданию №2

| № | N, кВт | N1, кВт | n, об/мин | D, мм | D1, мм | D2, мм | а, мм | a0 | β0 |

| 1 | 8 | 4 | 200 | 800 | 400 | 200 | 400 | 20 | 45 |

| 2 | 9 | 4 | 150 | 700 | 350 | 100 | 500 | 30 | 20 |

| 3 | 12 | 5 | 300 | 1000 | 300 | 150 | 500 | 45 | 15 |

| 4 | 15 | 6 | 400 | 900 | 500 | 250 | 400 | 45 | 30 |

| 5 | 17 | 8 | 340 | 600 | 250 | 200 | 700 | 35 | 30 |

| 6 | 19 | 7 | 450 | 750 | 350 | 220 | 300 | 25 | 30 |

| 7 | 10 | 4 | 500 | 850 | 240 | 240 | 500 | 40 | 60 |

| 8 | 22 | 14 | 440 | 650 | 300 | 200 | 400 | 50 | 40 |

| 9 | 16 | 6 | 600 | 900 | 400 | 230 | 300 | 60 | 70 |

| 10 | 26 | 15 | 700 | 600 | 300 | 150 | 600 | 80 | 60 |

| 11 | 20 | 8 | 200 | 800 | 260 | 240 | 500 | 75 | 15 |

| 12 | 28 | 12 | 1400 | 700 | 250 | 180 | 700 | 15 | 75 |

| 13 | 30 | 12 | 300 | 850 | 300 | 210 | 400 | 65 | 75 |

| 14 | 19 | 11 | 1200 | 750 | 400 | 250 | 600 | 25 | 45 |

| 15 | 25 | 10 | 500 | 1000 | 450 | 200 | 300 | 30 | 60 |

| 16 | 45 | 22 | 1500 | 900 | 300 | 220 | 300 | 25 | 60 |

| 17 | 35 | 20 | 250 | 800 | 350 | 240 | 400 | 45 | 15 |

| 18 | 32 | 14 | 800 | 600 | 280 | 180 | 500 | 35 | 30 |

| 19 | 40 | 25 | 700 | 700 | 300 | 260 | 700 | 30 | 45 |

| 20 | 42 | 26 | 1000 | 850 | 400 | 250 | 600 | 45 | 80 |

Примечание. Если на схеме вала не показаны углы a0иβ0, то направление сил t и P принимаются по схеме(вертикальными или горизонтальными).

|

|

|

Решение. Определяем вращающие моменты, приложенные к шестерне и шкивам, построим эпюру крутящих моментов.

Вращающий момент на шестерне

На первом шкиве

.

.

На втором шкиве  .

.

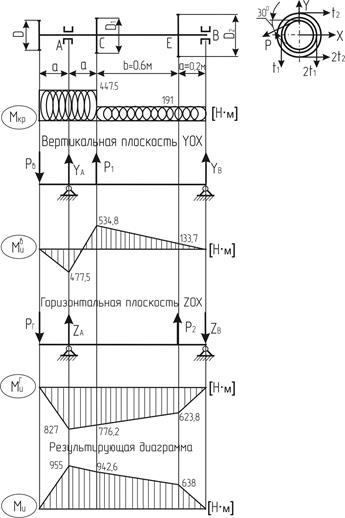

По этим данным строим эпюру крутящих моментов (рисунок 21).

Определяем силы, изгибающие вал в вертикальной и горизонтальной плоскостях. Окружное усилие шестерни:

Вертикальная составляющая этого усилия:

Горизонтальная составляющая:

Натяжение ведомой ветви ремня шкива 1:

Полное усилие, передаваемое через шкив 1:

Натяжение ведомой ветви ремня шкива 2:

Полное усилие, передаваемое через шкив 2:

Строим эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях. Из условия равновесия определяем реакции опор в вертикальной плоскости:

Определяем величину изгибающих моментов в вертикальной плоскости:

|

|

|

в сечении А:

в сечении С:

в сечении Е:

По этим данным строим эпюру изгибающих моментов в вертикальной плоскости (рисунок 21).

Рисунок 21

Определим реакции опор и изгибающих моментов в горизонтальной плоскости:

По полученным данным результатом строим эпюру изгибающих моментов в горизонтальной плоскости.

Строим суммарную эпюру изгибающих моментов:

в сечении А:  ;

;

в сечении С:  ;

;

в сечении Е:  .

.

Используя теорию прочности, подбираем диаметр вала по наиболее опасному сечению. Наиболее опасным будет сечение А. Следовательно, по III теории прочности:

.

.

Таким образом,  ;

;

;

;

.

.

Осевой момент сопротивления сечения:

,

,

отсюда определим диаметр вала:

;

;

По ГОСТ принимаем

По ГОСТ принимаем  (таблица 2.1).

(таблица 2.1).

Таблица 2.2 – Стандартные диаметры валов

| Диаметр, мм | Момент сопротивления сечения, см3 | Диаметр, мм | Момент сопротивления сечения, см3 |

| 30 | 2,65 | 220 | 1045 |

| 35 | 4,21 | 240 | 1357 |

| 40 | 6,28 | 260 | 1726 |

| 45 | 8,95 | 280 | 2155 |

| 50 | 12,27 | 300 | 2651 |

| 60 | 21,20 | 320 | 3217 |

| 70 | 33,67 | 340 | 3859 |

| 80 | 50,27 | 360 | 4580 |

| 90 | 71,57 | 380 | 5387 |

| 100 | 98,17 | 400 | 6283 |

| 110 | 130,7 | 420 | 7174 |

| 125 | 191,7 | 440 | 8363 |

| 140 | 169,4 | 460 | 9556 |

| 160 | 402,1 | 480 | 10857 |

| 180 | 572,6 | 500 | 12272 |

|

|

|

Исследуем напряженное состояние в наиболее опасной точке вала. Здесь действуют изгибающий момент  и крутящий момент

и крутящий момент  (рисунок 22 а). В поперечном сечении вала возникают нормальные напряжения s от изгиба и касательные напряжения t от кручения.

(рисунок 22 а). В поперечном сечении вала возникают нормальные напряжения s от изгиба и касательные напряжения t от кручения.

Нормальные напряжения определяем по формуле

,

,

где  .

.

Эпюра напряжений показана на рисунке 22а.

Рисунок 22

Наибольшие по абсолютной величине нормальные напряжения возникают в точках K и F сечения А:

Касательные напряжения t определяем по формуле:

где  .

.

Эпюра напряжений t показана на рисунке 23а. Наибольшие касательные напряжения возникают в точках, расположенных по периметру сечения  :

:

.

.

Наиболее опасными для пластического материала являются точки К и F, в которых s и t достигают наибольших значений.

Напряженное состояние выделенного в окрестностях точки К элемента и напряжения, возникающего на его гранях, показаны на рисунке 22 б.

Таким образом, в опасной точке возникает плоское напряженное состояние. Главные напряжения определяем по формуле:

Определяем положение главных площадок (рисунок 23в):

Проверим прочность по III теории прочности:

.

.  .

.

По IV теории прочности

МПа

МПа

Условие прочности выполняется.

ЗАДАНИЕ №3

Дата добавления: 2021-01-21; просмотров: 174; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!