Базовая модель расчета оптимальных параметров системы управления запасами и ее модификации .

Глава 13. Модели теории управления запасами

Материальные запасы на предприятии являются значительным фактором издержек. Сокращение затрат, связанных с запасами всего на несколько процентов может дать значительное повышение рентабельности производства. Математические модели управления запасами (УЗ) позволяют найти оптимальный уровень запасов некоторого товара, минимизирующий суммарные переменные затраты, связанные с запасами.

Теория управления запасами является относительно молодой отраслью исследования операций. Попытки наладить если не научное, то хотя бы разумное управление запасами предпринимались давно. В частности, представляет интерес опыт 1920-хх гг. по хозрасчетным снабженческо-сбытовым государственным синдиката. В первой трети ХХ века появился ряд статей по определению оптимального объема заказа – Ф. Харриса (1915 г.), К. Стефаник-Алмейера (1927), К. Андлера (1929) и Р. Уилсона (1934), с именем которого и связывается соответствующая группа формул. Формула расчета оптимального размера заказа была разработана в 1915г. и с тех пор претерпела не принципиальные, но многообразные переработки, вызванные развитием условий и возможностей бизнеса. В настоящее время можно встретить разнообразные названия таких формул: EOQ (Economic Order Quantity Model), экономичный размер заказ, модель (или формула) Уилсона (Вильсона, Wilson), формула Харриса, Кампа и др. Дальнейшее развитие теории управления запасами как научной дисциплины отмечается с середины 60-х гг., которое связано с развитием логистической концепции управления предприятием.

|

|

|

В данной теме рассматривается теория управления запасами как объект моделирования с определением основных показателей, их взаимосвязей, управляющих параметров и показателей эффективности системы управления запасами, что позволяет более глубоко понять экономическую суть представленного в теме модельного аппарата, а также представить его место в модуле КИС «Управление запасами». В тему включены основные статические детерминированные модели теории управления запасами, а также современный анализ вариантов этих моделей - многономенклатурные и многопродуктовые поставки. Ознакомиться с моделями управления запасами в усложненной постановке можно в литературе [6-8].

Основные понятия и определения теории управления запасами

В соответствии с [1] материальные запасы – это часть материальных и товарных ресурсов, которые представляют собой находящиеся на различных стадиях производства и обращения продукцию производственно-технического назначения, предметы потребления и другие товарно-материальные ценности, ожидающие вступления в процесс производственного потребления, транспортировки или продажи; преимущественно формируются за счет оборотного капитала. В контексте данного определения запас, с одной стороны, формируется в результате пополнения товарно-материальных ценностей входящим материальным потоком (поставками), с другой стороны, за счет отгрузок (поставок, продаж, реализации), который формируют выходящий материальный поток (см. рис.13.1). В литературе часто приводится аналогия движения материальных запасов с процессом движения воды. Скорость поступления воды в резервуар соответствует интенсивности снабжения, а уровень расхода воды – интенсивности спроса. Вода в резервуаре обеспечивает непрерывность потребления даже в случае колебаний уровня снабжения и представляет буфер между поступлением и расходом

|

|

|

|

Рис. 13.1. Движение воды в резервуаре как модель запаса.

Выходящий поток описывается показателями совокупного спроса (потребления запаса) за период (S) и интенсивностью спроса (s ), который характеризует спрос в единицу времени. Данная группа параметров преимущественно определяется экономической конъюнктурой и управляемыми параметрами маркетинга. Среди параметров поставок (Q) выделяют: размер заказа, момент заказа, точка заказа, размер партии поставки, интервал времени между поставками, время выполнения заказа.

|

|

|

Запас появляется в цепях поставок только в том случае, когда требования потребителя не могут быть напрямую удовлетворены поставщиком товарно-материальных ценностей. Иными словами, если характеристики входящего материального потока полностью совпадают с характеристиками выходящего материального потока, запас не образуется. В этом случае реализуется принцип поставки «точно в срок».

Основные причины формирования материальных запасов:

1. колебания спроса. Например, сезонные колебания в производстве и потреблении, колебания спроса под влиянием различных экономических факторов: инфляция, рекламные акции, спекулятивные намерения и др.

2. колебания сроков доставки товаров

3. определенные условия, требующие закупки продукции партиями. Например поставщик предоставляет значительные скидки при приобретении заказа в объеме целевого размера, или обеспечивает снижение транспортных расходов приобретение заказа в объеме грузоподъемности транспортного средства.

Отсюда следует основное назначение материальных запасов – сглаживание несоответствия между моментами производства, транспортировки и потребления продукции.

|

|

|

В теории управления запасами выделяют производственные запасы (предметы труда, поступившие к предприятию-потребителю, но еще не использованные и не подвергнутые переработке) и товарные запасы в каналах сферы обращения (запасы предприятий оптовой и розничной торговли). Несмотря на различное назначение этих запасов, общим является их движение, а также структура, которая включает текущую (Зтек) и страховую (Зс) составляющие. Наиболее типичный случай движения запасов представлен на рис. 13.2.

Текущие запасы составляют основную часть производственных и товарных запасов. Они обеспечивают непрерывность снабжения производственного процесса между двумя очередными поставками или бесперебойность процесса реализации. Уровень текущих запасов является переменной величиной. Страховые запасы необходимы для обеспечения непрерывного хода логистического процесса в случае непредвиденных обстоятельств, если: фактическое потребление превышает прогноз, фактическое время выполнения заказа превышает расчетное. В отличие от текущей части при нормальных условиях работы эти запасы – величина постоянная.

|

Рис. 13.2. Графическая интерпретация движения производственного (товарного) запаса.

В теории запасов различают понятия «заказ» и «поставка». Под первым понимают планируемое событие, под вторым – свершившееся событие. Размер партии поставки должен быть равен размеру заказа, но в реальных бизнес-процессах это условие соблюдается далеко не всегда. Нахождение интервала между поставками (  ) совместно с размером партии поставки (Q) характеризует интенсивность пополнения запаса и позволяет ответить на вопрос: сколько заказывать. Ответ на вопрос: когда заказывать, - можно получить, рассчитав показатели момента заказа и точки заказа. В литературе эти показатели определяются неоднозначно [1,2, 3]. Для определенности изложения мы будем придерживаться трактовки, представленной в [2].

) совместно с размером партии поставки (Q) характеризует интенсивность пополнения запаса и позволяет ответить на вопрос: сколько заказывать. Ответ на вопрос: когда заказывать, - можно получить, рассчитав показатели момента заказа и точки заказа. В литературе эти показатели определяются неоднозначно [1,2, 3]. Для определенности изложения мы будем придерживаться трактовки, представленной в [2].

Время, по предположению нужное для получения новой партии товара от поставщика, называется планируемым временем выполнения заказа. Чтобы избежать дефицита, следует заказывать пополнение тогда, когда имеющийся запас еще достаточен для удовлетворения спроса в период выполнения заказа на пополнение. Точка заказа - уровень запаса, при котором необходимо сделать очередной заказ; определяется как количество товара, равное ожидаемому на период выполнения заказа спросу плюс страховой запас:

(13.1)

(13.1)

где  – время выполнения заказа.

– время выполнения заказа.

Момент заказа определяется как момент времени, соответствующий точке заказа.

Размер заказа (Q) и точка заказа (ТЗ) - основные управляемые параметры логистического менеджмента, за счет изменения которых формируются показатели третьей группы – параметры уровня запаса. В рамках создания автоматизированной системы УЗ на предприятиях отраслей материального производства и торговых предприятиях представляется необходимым включение блока принятия решений по обоснованию параметров управления запасами.

Материальные запасы подразделяются на абсолютные и относительные. Абсолютные запасы измеряются в натуральном и стоимостном выражениях. При оценке величины запасов в натуральном выражении используются физические единицы измерения (т, кв.м, кг и др.) и единицы счета (шт). а при стоимостном выражении используются ценовые параметры материальных ресурсов умноженные на их количественные измерители (в руб., дол., и др.). Относительные запасы выражаются в днях и показывают на какое количество дней работы предприятие обеспечено запасом данного материала.

Различают следующие уровни общего запаса: максимальный уровень, минимальный уровень и средний, а также максимальный и минимальный уровни текущего запаса, наличный запас. Максимальный уровень текущего запаса, как правило, принимается равным размеру партии поставки (Q), а минимальный – в идеальных условиях должен достигать нулевой отметки. Соотношение величин общего запаса и уровней его составных частей в идеальных условиях работы в графической форме представлено на рис. 13.3. Идеальные условия предполагают мгновенное пополнение текущего запаса от нулевого до максимального уровня (равного размеру партии поставки) и последующее его равномерное потребление до нулевого уровня к моменту поступления на склад следующей партии поставки. Движение текущего запаса в этом случае изображается убывающей прямой от максимального значения до минимального.

Рис. 13.3. Графическая интерпретация параметров уровней запасов его частей.

Как видно на рисунке максимальный уровень общего запаса (  ) соответствует моменту получения поставки и равен сумме страхового и максимального текущего уровней запаса:

) соответствует моменту получения поставки и равен сумме страхового и максимального текущего уровней запаса:

=

=  . (13.2)

. (13.2)

Замечание 14.1. Несложнопоказать, если время выполнения заказа больше цикла поставки, т.е.  , то точка заказа больше максимального уровня запаса, т.е.

, то точка заказа больше максимального уровня запаса, т.е.  Последнее противоречит экономическому смыслу параметра управления - точка заказа как уровня запаса. Чтобы устранить это противоречие, логичным представляется использование модификации формулы (13.1), суть которой состоит в устранении из ожидаемого потребления за время выполнения заказа (

Последнее противоречит экономическому смыслу параметра управления - точка заказа как уровня запаса. Чтобы устранить это противоречие, логичным представляется использование модификации формулы (13.1), суть которой состоит в устранении из ожидаемого потребления за время выполнения заказа (  ) той части потребления, которая соответствует полным циклам поставки (

) той части потребления, которая соответствует полным циклам поставки (  ):

):

,

,

где  - целая часть числа

- целая часть числа  .

.

Минимальный запас (  )соответствует моменту полного исчерпания текущего запаса и в нашем случае равен страховому запасу

)соответствует моменту полного исчерпания текущего запаса и в нашем случае равен страховому запасу  . Средний уровень равен сумме страхового и среднего уровня текущих запасов.

. Средний уровень равен сумме страхового и среднего уровня текущих запасов.

Утверждение 13.1. В идеальных условиях средний уровень текущего запаса (норма текущего запаса) определяется по формуле

. (13.3)

. (13.3)

Доказательство. Для дискретного случая  , где

, где  - интервал поставки, или при аналитическом задании функции

- интервал поставки, или при аналитическом задании функции  Аналитически функцию движения текущего производственного запаса в идеальных условиях можно представить в виде

Аналитически функцию движения текущего производственного запаса в идеальных условиях можно представить в виде  , где s – дневной спрос. Действительно,

, где s – дневной спрос. Действительно,  . Учитывая, что

. Учитывая, что  ,

,  . Тогда

. Тогда

С учетом доказанного утверждения в идеальных условиях средний уровень общего запаса определяются соответственно по формулам:

. (13.4)

. (13.4)

Пример 13.1. Ежедневное потребление комплектующих составляет 50 шт. Заказ на комплектующие проводится 1 раз в 10 дней. Время выполнения заказа 2 дня. Возможная задержка поставки 1 день. Рассчитать параметры системы управления запасами в отчетном периоде: уровень заказа и точку заказа. Рассчитать максимальный и минимальный уровни запаса. Рассчитать точку заказа, если время выполнения заказа 23 дня.

Решение. Поскольку по условию задачи уровень страхового запаса определяется временем задержки поставки, то минимальный запас можно положить как ожидаемое потребление запаса в период задержки  =1(дн.)*50 (ед.)= 50 (ед.); уровень заказа Q= 10 (дн.)*50(ед.)= 500 (ед.); максимальный запас 50 (ед.)+500 (ед.) =550(ед.); точка заказа ТЗ= 50(ед)* 2(дн.)+50(ед)= 150(ед.). В соответствии с расчетами при уровне запаса 150 ед. выполняется заказ на поставку в размере 500ед. , предприятию рекомендуется иметь страховой запас в объеме 50 ед., а размер склада определяется величиной 550 ед. продукции.

=1(дн.)*50 (ед.)= 50 (ед.); уровень заказа Q= 10 (дн.)*50(ед.)= 500 (ед.); максимальный запас 50 (ед.)+500 (ед.) =550(ед.); точка заказа ТЗ= 50(ед)* 2(дн.)+50(ед)= 150(ед.). В соответствии с расчетами при уровне запаса 150 ед. выполняется заказ на поставку в размере 500ед. , предприятию рекомендуется иметь страховой запас в объеме 50 ед., а размер склада определяется величиной 550 ед. продукции.

Рассчитаем точку заказа, если  дн. Поскольку цикл поставки 10 дней, то имеем условие

дн. Поскольку цикл поставки 10 дней, то имеем условие  . В этом случае для расчета точки заказа используем

. В этом случае для расчета точки заказа используем  :

:

=

=  (ед.)

(ед.)

Таким образом, если время выполнения заказа 23 дня, в этом случае точка заказа составит 200 ед.

Система управления запасами преимущественно ориентирована на использовании норм запаса. Норма запаса – установленная средняя величина запаса, как правило, в относительном выражении. Ориентируясь на нормы, нетрудно найти параметры управления запасами: в соответствии с (13.3) размер заказа - норма текущего запаса умножить на два; точка заказа определяется по формуле (13.1), имея ввиду, что величина страхового запаса определяется его нормой.

В [4] приведен обзор методик расчета норм текущего и страхового запасов в днях на основе статистических данных, суть которых состоит в экстраполяции параметров отчетного периода на прогнозный.

Наиболее популярные методики расчета текущей составляющей нормы запаса представлены формулами (13.5) - (13.6)

(13.5)

(13.5)

(13.6)

(13.6)

где  - интервал времени между поставкой (i ) и предшествующей ей поставке (i -1),

- интервал времени между поставкой (i ) и предшествующей ей поставке (i -1),  - объем i -й поставки, n - количество поставок в ретропериоде.

- объем i -й поставки, n - количество поставок в ретропериоде.

В (13.5) текущая составляющая нормы запаса описывается через среднюю интервалов между поставками в ретропериоде, в (13.6) – через средневзвешенную, причем в качестве весов выступают объемы поставок.

К наиболее популярным методикам расчета страховой нормы запаса на основе статистических данных можно отнести соотношения (13.7), (13.8), которые описывают страховой запас как среднюю величину отклонения интервалов между поставками от среднего интервала между поставками в ретропериоде, и отличаются лишь функциями нормирования:

(13.7)

(13.7)

, (13.8)

, (13.8)

где  - средний интервал времени между поставками,

- средний интервал времени между поставками,  - коэффициент, показывающий надежность обеспечения запасом (

- коэффициент, показывающий надежность обеспечения запасом (  ) ,

) ,  - квантиль нормального распределения при уровне значимости

- квантиль нормального распределения при уровне значимости  ,

,  =

=  - среднеквадратическое отклонение интервала между поставками.

- среднеквадратическое отклонение интервала между поставками.

В литературе [2,4,5] приводится методика расчета страхового запаса при условии нормального распределения потребностей в запасе ( это справедливо для продуктов, имеющих интенсивное движение на складе), которая базируется основывается на использовании формулы:

(13.9)

(13.9)

где  - общее среднеквадратическое отклонение, характеризующее колебания поставок и времени выполнения заказа;

- общее среднеквадратическое отклонение, характеризующее колебания поставок и времени выполнения заказа;  - количество стандартных отклонений, определяемое на основе табулированной функции нормального распределения при заданном уровне значимости

- количество стандартных отклонений, определяемое на основе табулированной функции нормального распределения при заданном уровне значимости  .

.

В свою очередь, общее среднеквадратическое отклонение рассчитывается по формуле:

(13.10)

(13.10)

где  — среднее время выполнения заказ,

— среднее время выполнения заказ,  — средняя интенсивность потребления,

— средняя интенсивность потребления,  — среднеквадратическое отклонение спроса,

— среднеквадратическое отклонение спроса,  —среднеквадратическое отклонение времени выполнения заказа.

—среднеквадратическое отклонение времени выполнения заказа.

Формула (13.10) показывает, что общее среднеквадратическое отклонение запаса определяется колебанием спроса  и колебанием времени выполнения заказа

и колебанием времени выполнения заказа  . Что касается уровня значимости

. Что касается уровня значимости  в формуле (13.9), то применительно к задачам управления запасами

в формуле (13.9), то применительно к задачам управления запасами  может быть интерпретировано как вероятность неудовлетворения спроса, т.е. вероятность дефицита. Тогда

может быть интерпретировано как вероятность неудовлетворения спроса, т.е. вероятность дефицита. Тогда  - уровень обслуживания. Смысл показателя

- уровень обслуживания. Смысл показателя  можно интерпретировать следующим образом: чем выше уровень обслуживания, тем больше количество стандартных отклонений; т.н. закон трех

можно интерпретировать следующим образом: чем выше уровень обслуживания, тем больше количество стандартных отклонений; т.н. закон трех  . Так, при

. Так, при  =0,001

=0,001  =3; при

=3; при  =0,05

=0,05  =1,65; при

=1,65; при  =0,16

=0,16  =1.

=1.

Пример 13.2. Рассчитать страховой запас с уровнем обслуживания 99% для продукта, имеющего интенсивное движение на складе, в условиях, когда среднедневной спрос на продукцию составляет 5 ед, его стандартное отклонение - 4,14 ед., среднее время выполнения заказа - 4 дня со стандартным отклонением - 1 день.

Решение. Поскольку продукт имеет интенсивное движение на складе, можно полагать, что потребность в запасе имеет нормальное распределение, поэтому для расчета возможно воспользоваться формулой (3.7.9)- (3.7.10). Вначале по таблице определим число стандартных отклонений при уровне обслуживания 99%. Оно равно – 3.

Далее по формуле рассчитаем размер страхового запаса:

(ед.) или 6 дней

(ед.) или 6 дней

Заметим, что характерной особенностью системы управления на базе статистической информации является их ориентация на сложившиеся в прошлом параметры и неучет логистических затрат. Логистика запасов ориентируется на формирование системы управления запасами, обеспечивающей минимизацию логистических издержек запасообразования.

Базовая модель расчета оптимальных параметров системы управления запасами и ее модификации .

Для описания модели предварительно классифицируем группы затрат, связанных с запасами, по видам выполняемых работ: затраты на закупку; затраты на пополнение запаса; затраты на содержание запаса.

Затраты на закупку запаса — расходы финансовых ресурсов на непосредственную закупку товарно-материальных ценностей запаса у поставщика:

, (13.11)

, (13.11)

где cp — затраты на закупку заказа, руб.; р — закупочная цена единицы товара, руб.; Q — размер заказа, единиц.

При отсутствии оптовых скидок уровень цены за единицу товара фиксирован и не зависит от размера партии закупки. В этом случае при проведении закупок изменение затрат на закупку имеет прямо пропорциональную зависимость от размера партии закупки и совокупные затраты на закупку запаса аналитически можно представить в виде:

(13.12)

(13.12)

При наличии оптовых скидок затраты на закупку меняются дискретно в соответствии со схемой изменения цены, согласованной с поставщиком.

Затраты на пополнение запаса— вторая группа затрат, связанных с запасами. Затраты на пополнение запаса — расходы материальных, финансовых, информационных, трудовых и других видов ресурсов, необходимых для оформления и получения заказа. Они включают издержки на поиск поставщика (анализ информации,. ведение переговоров, представительские расходы и др.), стоимость размещения заказа (на оформление заказа, на передачу заказа, на контроль выполнения и др.) стоимость мониторинга поставки и транспортировки (отслеживание процесса транспортировки заказа, на контроль качества поставки, на оформление претензий по качеству при необходимости, на регистрацию полученного заказа в компьютерной системе и др.). Если транспортные расходы не включены в цену товара, то стоимость транспортировки также включается в данную группу затрат.

Затраты на пополнение запаса в условиях идеальной работы системы составят

(13.13)

(13.13)

где C о — затраты на пополнение запаса, руб.; со — затраты на выполнение одного заказа, руб.

Графически зависимость затрат на пополнение запаса от размера заказа представлена на рисунке 13.4. Данная зависимость – обратная: с увеличением размера заказа покрытие потребности осуществляется меньшим количеством заказов и, следовательно, затраты на пополнение запаса снижаются.

|

| C о

|

|

| ||||||

|

|

|

| |||||||

|

|

|

| |||||||

|

|

| Q | |||||||

| Рис. 13.4. Зависимость затрат на пополнение запаса от размера партии закупки | |||||||||

При хорошо налаженном управленческом учете данные о затратах на выполнение одного заказа накапливаются в корпоративной информационной системе. Их сбор и обработка не требуют ни значительных средств, ни времени. В случае если статистику о затратах на выполнение одного заказа сложно получить, можно прибегнуть к упрощенному методу: затраты на выполнение заказа могут быть определены как отношение общих годовых затрат на содержание отдела, осуществляющего заказы (это может быть отдел закупок или отдел логистики) на число подаваемых за год заказов.

Затраты на содержаниезапаса представляют собой расходы материальных, финансовых, информационных, трудовых и других видов ресурсов, необходимых для обеспечения сохранности и поддержания качества товарно-материальных ценностей, находящихся в запасе на определенной территории или на транспортном средстве. Затраты на содержание запаса включают:

- альтернативные издержки или процент на вложенный капитал;

- стоимость обработки запасов (затраты на инвентаризацию запаса; основная и дополнительная заработная плата работников склада и отдела снабжения, связанных с работой склада; расходы на оплату управленческого персонала; оплата труда работников, задействованных в приемке; и др.);

- издержки хранения (стоимость аренды складского помещения; коммунальные платежи;и др. );

- издержки обслуживания запаса, включающие стоимость страхования и налоги;

- стоимость рисков, связанных с содержанием запаса (потери от порчи, морального старения и кражи).

- стоимость эксплуатации обслуживающих систем (амортизационные отчисления на машины, оборудование и технические средства; стоимость израсходованных при приемке материалов; расходы на подачу транспорта; расходы на погрузоразгрузочные работы; затраты на транспортировку из зоны приемки к месту хранения; затраты на упаковку и затариваниеи др.).

Затраты на содержание запаса рассчитываются по следующей формуле:

(13.14)

(13.14)

(13.15)

(13.15)

где  —затраты на содержание запаса, руб.;

—затраты на содержание запаса, руб.;  — затраты на содержание единицы запаса, руб. ; i —доля цены, приходящаяся на затраты по содержанию запасов.

— затраты на содержание единицы запаса, руб. ; i —доля цены, приходящаяся на затраты по содержанию запасов.

Затраты на содержание запаса в общем случае прямо пропорционально зависят от размера заказа: чем большими партиями пополняется запас, тем дороже стоит содержание запаса. Зависимость графически представлена на рис. 13.5.

|

|

|

| ||||||

|

|

| |||||||

|

| Q |

Рис. 13.5. Зависимость затрат на содержание запаса от размера заказа.

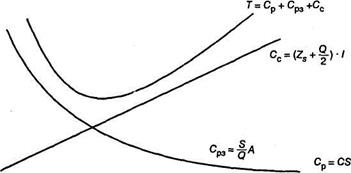

Общие затраты, связанные с запасами, представляют собой сумму затрат на закупку, пополнение запаса и содержание запаса. Выделенные группы затрат, связанные с запасами, тесно взаимосвязаны между собой, причем направления их действия неодинаковы. Например: желание сэкономить затраты на содержание запаса вызывает рост затрат на оформление заказов и оплату заказанной продукции; экономия затрат на пополнение запаса приводит к потерям, связанным с содержанием излишних складских помещений; экономия затрат на цене путем приобретения большого объема заказа имеет своим следствие увеличение затрат на содержание запаса.

Общие затраты, связанные с запасами, могут быть рассчитаны следующим образом:

(13.16)

(13.16)

или

(13.17)

(13.17)

или

(13.18)

(13.18)

Задача расчета оптимального размера заказа состоит в определении такого объема заказа Q , на котором достигается минимум суммарных затрат на приобретение, пополнение и хранение запасов.

График зависимости общих затрат, связанных с запасами, от размера заказа приведен на рис. 13.6.

Размер заказа

Размер заказа

Рис. 13.6. Зависимость общих затрат, связанных с запасами, от размера заказа.

Задача оптимизации совокупных затрат позволяет найти компромисс между направлениями влияния этих затрат и обеспечить наиболее выгодное их сочетание посредством нахождения оптимального размера заказа.

Основная модель определения оптимального (экономичного) размера заказа имеет несколько основных условий и предпосылок. Прежде всего, необходимо отметить, что она разработана для работы системы в идеальных условиях. Поэтому основные допущения модели следующие: 1). все расчеты относятся к одному виду товара; 2). постоянный темп потребления; 3). цена закупки товара постоянна; 4). каждый заказ поступает единой поставкой; 5). вследствие постоянного темпа потребления и отгрузки приемка осуществляется в момент времени, когда уровень текущего запаса равен нулю; 6). не учитываются ограничения, связанные с размером инвестиций, площадью склада, объемом транспортного средства.

Поскольку функция  непрерывна, выпукла и ограничена снизу, то она имеет минимум. Необходимым условием существования минимума функции (13.18) является равенство нулю ее производной по Q :

непрерывна, выпукла и ограничена снизу, то она имеет минимум. Необходимым условием существования минимума функции (13.18) является равенство нулю ее производной по Q :

=0,

=0,

откуда

(13.19)

(13.19)

Эту формулу называют формулой размера партии, экономичной величиной заказа, формулой квадратного корня, формулой Уилсона.

Аналогичную формулу можно получить для случая, когда совокупные затраты представлены в виде (13.17):

(

(  )

)

Модель Уилсона является простейшей моделью УЗ и описывает ситуацию закупки продукции у внешнего поставщика.

На основе этой формулы рассчитываются другие параметры системы управления запасами:

оптимальное количество заказов:

(13.20)

(13.20)

оптимальный интервал между поставками:

, (13.21)

, (13.21)

где D - продолжительность рассматриваемого периода: например, если речь идет о количестве рабочих дней, D=260; если о количестве недель, то D=52, если о количестве дней в году, то D= 365. Если период измеряется в годах, то D= 1, и в этом случае оптимальный интервал между поставками может рассчитываться по следующей формуле:

,

,

суммарные логистические затраты, связанные с запасами (затраты на пополнение и содержание запаса) за период:

. (13.22)

. (13.22)

Пример 13.3. Пусть склад должен обслужить в планируемом году потребность в товаре на 1000 единиц. Закупочная цена единицы запаса равна 1 ден.ед. Затраты на содержание запаса составляют 20% цены закупки. Затраты на выполнение одного заказа равны 25 ден.ед. Определить размер заказа, на котором достигается минимум логистических издержек запасообразования, и соотвествующие ему другие параметры системы управления запасами.

Решение. Подставив данные примера в формулу (13.19), получим:

.

.

Таким образом, в идеальных условиях движения запаса оптимальная величина заказа с позиции минимизации логистических затрат составляет 500 единиц продукции.

Оптимальное число заказов в год:

что означает - в год необходимо сделать два заказа па поставку продукции.

Оптимальный интервал между поставками составляет:

,

,

т.е. цикл заказа составляет 180 дней.

Минимальные издержки запасообразования, включающие затраты на закупку, пополнение и хранение запаса, составят:

(ден.ед)

(ден.ед)

Замечание 4.1. Из формулы (13.21) видно, что в отличие от традиционной методики нормирования запасов, при формировании норм запаса с ориентацией на минимум логистических издержек запасообразования, последние зависят от нескольких прогнозных показателей: издержек на содержание и хранение единицы продукции и уровня спроса. В этом случае норма текущего запаса может быть представлена в виде:

или

или

. (13.23)

. (13.23)

Экономическая интерпретация формулы позволяет сделать вывод. В том случае, если стоимость хранения зависит от цены на продукцию, то экономичный объем заказа тем меньше, чем выше совокупная стоимость покидающих склад товаров (  ). Иными словами: дорогой и /или быстро оборачивающийся товар следует заказывать небольшими партиями, в то время как недорогой медленно оборачивающийся товар большими партиями. В том случае, если стоимость хранения от цены не зависит, то величина экономичного объема заказа определяется уровнем оборачиваемости товара (

). Иными словами: дорогой и /или быстро оборачивающийся товар следует заказывать небольшими партиями, в то время как недорогой медленно оборачивающийся товар большими партиями. В том случае, если стоимость хранения от цены не зависит, то величина экономичного объема заказа определяется уровнем оборачиваемости товара (  ).

).

Простейшие модификации формулы ЭОЗ. Модификация 1. Практика аренды складских помещений, а также расчеты затрат на хранение на складах ряда фирм говорят о том, что существенным является ограничение на площадь склада, которая требуется для всей поступившей партии. В этом случае затраты на хранение продукции будут иметь вид:

(13.24)

(13.24)

где  - затраты на аренду 1 кв.м (куб.м) складских помещений (руб/кв.м),

- затраты на аренду 1 кв.м (куб.м) складских помещений (руб/кв.м),  - коэффициент, учитывающий пространственные габариты единицы продукции (кв.м /шт). После подстановки в формулу суммарных затрат, получим:

- коэффициент, учитывающий пространственные габариты единицы продукции (кв.м /шт). После подстановки в формулу суммарных затрат, получим:

Определим оптимальный размер заказа с использованием стандартной процедуры и после необходимых преобразований получим:

(13.25)

(13.25)

Величина минимальных затрат на пополнение и хранение запаса запишется:

Модификация 2. В общем случае целесообразно представление затрат на хранение в виде двух составляющих – альтернативных затрат на хранение; и затрат, связанных с хранением продукции, которые рассчитываются пропорционально занимаемой заказом площади на складе:

, (13.26)

, (13.26)

где  - ставка процента по депозиту.

- ставка процента по депозиту.

Формула (14.26) для удобства расчетов может быть переписана в виде:

где  ,

,

тогда оптимальный размер заказа рассчитывается по формуле:

. (13.27)

. (13.27)

Утверждение 13.2. Функция затрат на формирование и содержание запаса в рамках своего минимального значения при колебаниях оптимального размера заказа в интервале ± 20% изменяется не более чем на 2,5%. Причем, при одинаковых абсолютных темпах роста размера заказа относительно оптимального уровня, затраты ниже при отклонениях размера заказа в сторону увеличения.

Доказательство. Рассчитаем отношение (  )

)

Учитывая, что  , после тождественных алгебраических преобразований, получаем:

, после тождественных алгебраических преобразований, получаем:

Таким образом, отношение (  ) не зависит от параметров системы. В таблице приведены значения относительного увеличения логистических затрат по формированию и содержанию запаса, полученные расчетным путем, в зависимости от относительного отклонения размера заказа от оптимального с шагом 0,1.

) не зависит от параметров системы. В таблице приведены значения относительного увеличения логистических затрат по формированию и содержанию запаса, полученные расчетным путем, в зависимости от относительного отклонения размера заказа от оптимального с шагом 0,1.

Таблица 13.1.

Расчетные значения относительного роста логистических затрат в зависимости от отклонения размера заказа от оптимального значения

| 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 |

| 1,25 | 1,13 | 1,06 | 1,025 | 1,01 | 1,0 | 1,005 | 1,017 | 1,035 | 1,057 | 1,083 |

Как видно из таблицы, при уменьшении размера заказа на 20% по сравнению с его оптимальным значением логистические затраты, связанные с формированием и содержанием заказа увеличатся на 2,5%. При увеличении объема поставок на 20% издержки запасообразования возрастут на 1,7%.

Следует отметить, что при дальнейшем отклонении размера поставок в сторону снижения (на 50%) затраты значительно возрастают – на 25%, в то время как при увеличении поставки на те же 50% затраты увеличатся на 8,3%. Из утверждения 13.2 следует известное в логистике правило: дешевле заказывать больше.

Указанное свойство модели позволяет определять оптимальное значение размера заказа приблизительно без потерь по затратам. Из-за малой кривизны графика общих затрат в области оптимального размера заказа (рис. 13.7) формула Уилсона малочувствительна к ошибкам в исходной информации или в прогнозе спроса.

|

|

| |||||||||||||||||

|

|

| ||||||||||||||||||

|

|

| ||||||||||||||||||

|

|

|

| |||||||||||||||||

|

|

| ||||||||||||||||||

|

| Q |

| |||||||||||||||||

|

|

| ||||||||||||||||||

Рис.13.7. Зоны изменения оптимального размера заказ и общих затрат, связанных с запасами

Это позволяет корректировать полученное оптимальное значение размера заказа в достаточно широких пределах, исходя из практических соображений, определяемых условиями продажи: минимальный размер партии, вместимость транспортных средств, кратность минимальной упаковке. При этом необходимо учитывать, что корректировки оптимального размера заказа в сторону его увеличения приводит к меньшему относительному приросту логистических издержек. Эти свойства модели делают ее универсальным инструментом в современных системах логистического менеджмента.

Далее рассмотрим модификации модели, направленные на преодоление основных допущений модели Уилсона.

Дата добавления: 2020-04-25; просмотров: 839; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!