Предельные отклонения размеров

– вал d50 js6:

es = + 8 мкм; ei = – 8 мкм;

– отверстие в корпусе d80 H7:

ES = +30 мкм; EI=0 мкм;

– внутреннее кольцо подшипника d50

ES = 0 мкм; EI = –12 мкм;

– наружное кольцо подшипника d80

es = 0 мкм; ei = –13 мкм.

Таблица 4.1 Посадочные размеры узла подшипника, мм

| Внутреннее кольцо | Наружное кольцо | Вал | Отверстие в корпусе |

| d50 –0,012 | d80 –0,013 | d50 js6 (±0,008) | d80 H7 (+0,030) |

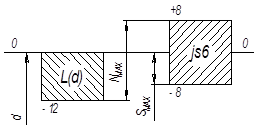

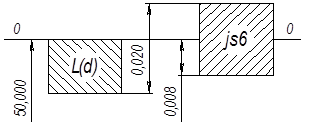

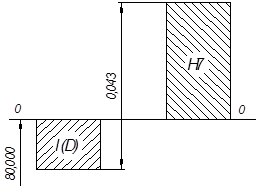

Схемы расположения полей допусков приведены на рисунках 13 – 16.

Рисунок 13. Схема расположения полей допусков внутреннего кольца и вала

Посадка в соединении внутреннего кольца и вала – переходная, в системе отверстия.

NMAX = 0,008 – (– 0,012) = 0,020 (мм);

SMAX = 0 – (–0,008) = 0,008 (мм).

Рисунок 14. Схема расположения полей допусков внутреннего кольца и вала

Рисунок 15. Схема расположения полей допусков отверстия в корпусе и наружного кольца

Посадка соединения наружного кольца и отверстия в корпусе – с зазором, в системе вала.

SMAX = 0,030 – (–0,013) = 0,043 (мм);

SMIN = 0 мм.

Рисунок 16. Схема расположения полей допусков отверстия в корпусе и наружного кольца

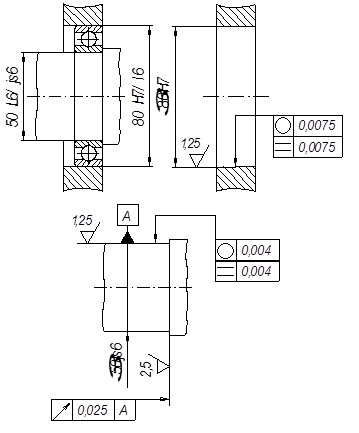

Отклонения формы и взаимного расположения поверхностей вала и отверстия в корпусе

для вала d50 мм:

– допуск круглости 4 мкм ([], табл. 4.2);

– допуск профиля продольного сечения 4 мкм ([], табл. 4.2);

– допуск торцового биения заплечников валов 25 мкм ([], табл. 4.3);

для отверстия в корпусе d80 мм:

– допуск круглости 7,5 мкм ([], табл. 4.2);

|

|

|

– допуск профиля продольного сечения 7,5 мкм ([], табл. 4.2);

Шероховатость поверхностей ([], табл. 4.1):

– вала d50 мм – Ra 1,25 мкм;

– отверстия d80 мм – Ra 1,25 мкм;

– опорных поверхностей заплечиков вала – Ra 2,5 мкм.

Эскиз вала, подшипника и отверстия под подшипник приведен на рисунке 17.

Рисунок 17. Эскиз вала, подшипника и отверстия под подшипник

Расчёт резьбовых соединений

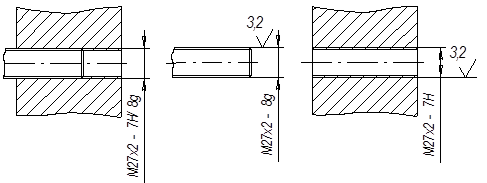

Рассчитать резьбовое соединение М27´2 – 7H/8g.

Исходные данные (по ГОСТ 24705–81)

– болт М27´2 – 8g;

– гайка М27´2 – 7H;

– шаг мелкий P=2 мм;

– наружный диаметр d(D)=27,000 мм;

– средний диаметр d2(D2)=25,701 мм;

– внутренний диаметр d(D)=24,835 мм;

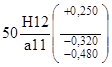

Предельные отклонения диаметров резьбы по ГОСТ 16093–81 приведены в таблице 5.1 и 5.2. Эскизы гайки, болта и резьбового соединения приведены на рисунке 18

Таблица 5.1. Предельные отклонеия диаметров резьбы болта М27´2 – 8g, мкм.

| d | d2 | d1 | ||

| es | ei | es | ei | es |

| – 38 | – 488 | – 38 | -303 | – 38 |

Таблица 5.2. Предельные отклонения диаметров резьбы гайки М27´2 – 7H, мкм.

| D | D2 | D1 | ||

| EI | ES | EI | ES | EI |

| 0 | +280 | 0 | +475 | 0 |

Рисунок 18. Эскиз гайки, болта и резьбового соединения М27´2 – 7H/8g

Рисунок 18. Эскиз гайки, болта и резьбового соединения М27´2 – 7H/8g

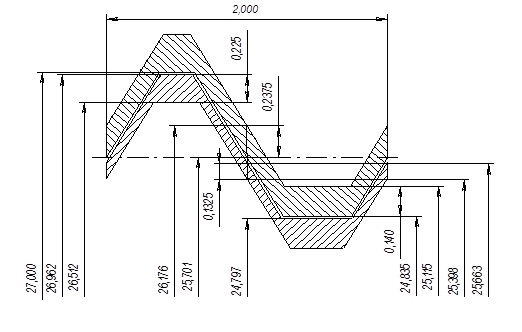

Расчет предельных размеров

|

|

|

– болта:

dMAX = d + es = 27,000 – 0,038 = 26,962 (мм);

dMIN = d + ei = 27,000 – 0,488 = 26,512 (мм);

d1 MAX = d1 + es = 24,835 – 0,038 = 24,797 (мм);

d1 MIN = d1 + ei – не нормируется;

d2 MAX = d2 + es = 25,701 – 0,038 = 25,663 (мм);

d2 MIN = d2 + ei = 25,701 – 0,303 = 25,398 (мм).

– гайки:

DMAX – не нормируется

DMIN = D + EI = 27,000 + 0 = 27,000 (мм);

D1 MAX = D1 + ES = 24,835 + 0,280 = 25,115 (мм);

D1 MIN = D1 + EI = 24,835 + 0 = 24,835 (мм);

D2 MAX =D2 + ES = 25,701 + 0,475 = 26,176 (мм);

D2 MIN = D2 + EI = 25,701 + 0 = 25,701 (мм).

Допуски:

Td = dMAX – dMIN = 26,962 – 26,512 = 0,450 (мм);

Td2 = d2 MAX – d2 MIN = 25,663 – 25,398 = 0,265 (мм);

TD2 = D2 MAX – D2 MIN = 26,176 – 25,701 = 0,475 (мм);

TD1 = D1 MAX – D1 MIN = 25,115 – 24,835 = 0,280 (мм).

Предельные значения зазоров

– по наружному диаметру:

SMAX – не нормируется;

SMIN = DMIN – dMAX = 27,000 – 26,962 = 0,038 (мм);

– по среднему диаметру:

S2 MAX = D2 MAX – d2 MIN = 26,176 – 25,398 = 0,778 (мм);

S2 MIN = D2 MIN – d2 MAX = 25,701 – 25,663 = 0,038 (мм);

– по внутреннему диаметру:

S1 MAX – не нормируется;

S1 MIN = D1 MIN – d1 MAX = 24,835 – 24,797 = 0,038 (мм).

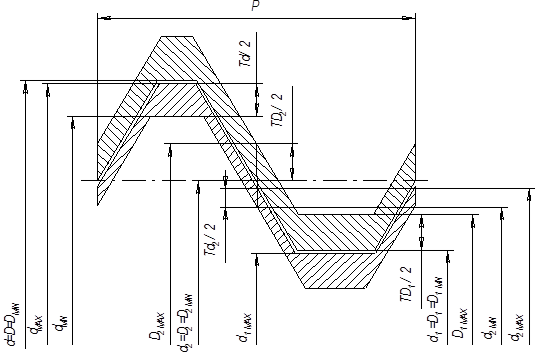

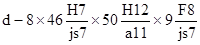

Схема расположения полей допусков приведена на рисунках 19 и 20.

Рисунок 19. Схема расположения полей допусков резьбового соединения М27х2 – 7H/8g

Рисунок 20. Схема расположения полей допусков резьбового соединения М27х2 – 7H/8g

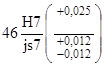

Шлицевые соединения

Исходные данные: шлицевое соединение 8х46х50, b=9 мм, шлицы в отверстиях зубчатых колес закаливаются, соединение неподвижное.

|

|

|

Размеры шлицевого соединения

Число зубьев (шлицов) – z=8;

Внутренний диаметр – d=46 мм;

Наружный диаметр – D=50 мм;

Ширина зуба (паза) – b=9 мм;

Вид центрирования

Центрирование по внутреннему диаметру, т. к. шлицы в отверстии втулки закаливаются, что затрудняет обработку шлицов после закалки при центрировании по наружному диаметру.

Отклонения размеров

– по центрирующему размеру d:

для соединения шлицевого неподвижного по ГОСТ 1139–80 ([], табл. 2.2)

Æ

– по боковым поверхностям шлицов по b характер соединения выбирают

как и по d:

– по нецентрируемому диаметру D ([], табл. 2.5):

Æ

Обозначение соединения:

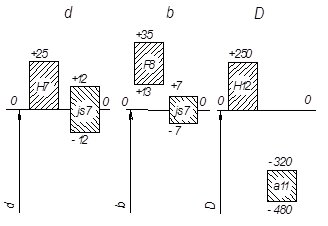

Схемы полей допусков приведены на рисунках 21 и 22.

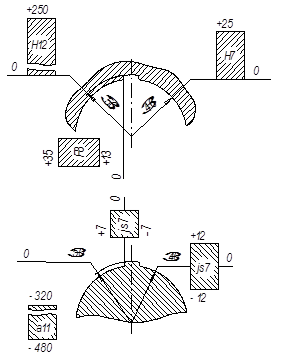

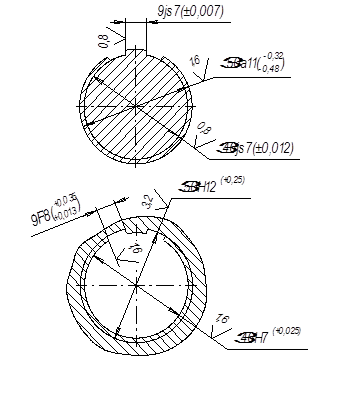

Эскизы вала и втулки (сечения) приведены на рисунке 23.

Параметры шероховатости выбраны из [], табл. 2.5.

Рисунок 21. Схема полей допусков шлицевого соединения

Рисунок 22. Схема полей допусков шлицевого соединения

Рисунок 23. Эскиз вала и втулки при шлицевом соединении

Шпоночное соединение

Исходные данные: соединение вала и втулки с помощью призматической шпонки по диаметру d60 H7/n6. Характер соединения по b – плотный.

Дата добавления: 2020-04-08; просмотров: 190; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!