Рукавный фильтр ФРИ 15-1 ЗОП (Л)

РУКАВНЫЕ ФИЛЬТРЫ

СОДЕРЖАНИЕ

ОБЩИЕ СВЕДЕНИЯ 2

Рукавные фильтры типа ФРКИ – 5 типоразмеров ………. 3

Рукавные фильтры типа ФРКН – 12 типоразмеров ………. 9

Рукавный фильтр ФРИ 15-1 ЗОП (Л) – 1 типоразмер ………. 15

Рукавные фильтры типа ФРОС – 5 типоразмеров ………. 17

Рукавные фильтры типа ФТНС – 3 типоразмера ………. 20

Рукавные фильтры типа Г4-БФМ – 6 типоразмеров ………. 22

ИТОГО: – 32 типоразмера фильтров

РУКАВНЫЕ ФИЛЬТРЫ

ОБЩИЕ СВЕДЕНИЯ

Рукавные фильтры предназначены для очистки технологических газов и аспирационного воздуха со степенью очистки 99% и выше. Применяются на предприятиях промышленности строительных материалов, черной и цветной металлургии, химической, нефтяной, текстильной и пищевой промышленности.

Рукавные фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы. Внутри корпусов установлены фильтрующие рукава диаметром от 100 до 300 мм, высотой от 0,5 до 10 м. Запыленная среда пропускается через фильтрующую поверхность рукавов. В зависимости от конструкции фильтра среда может перемещаться изнутри рукава наружу или наоборот. После того как на поверхности рукавов накопится слой пыли, гидравлическое сопротивление которого составляет предельно допустимую величину, производят регенерацию рукавов (сбрасывание в бункер накопившегося слоя пыли). Для регенерации используют обратную, импульсную продувку очищенным газом, импульсную, струйную и эжекционную продувку сжатым воздухом, механическое встряхивание, которое может применяться в сочетании с обратной продувкой.

|

|

|

Кроме способа регенерации рукавные фильтры различаются площадью поверхности фильтрования, допустимой величиной рабочего давления (разрежения), формой, размерами, конструктивными особенностями рукавов и т. д.

Степень очистки газа в рукавном фильтре зависит от дисперсности и физико-химических свойств улавливаемой пыли, типа фильтровального материала, способа регенерации, величины удельной газовой нагрузки, гидравлического сопротивления и др.

Пропускная способность рукавного фильтра зависит от площади поверхности фильтрования и удельной газовой нагрузки, выбираемой по эксплуатационным и опытным данным.

Все фильтры (кроме ФРКН) являются не взрывозащищенными по ПУЭ-86.

|

|

|

Сейсмичность района установки рукавных фильтров – не более 6 баллов.

Рукавные фильтры типа ФРКИ

Предназначены для высокоэффективной очистки (степень очистки 99% и выше) запыленных газов температурой от 60 до 130° С, не являющихся токсичными, агрессивными, пожаро- и взрывоопасными.

Фильтр состоит из корпуса, разделенного на камеры неочищенного и очищенного газов, фильтровальных элементов (каркасного типа), клапанной секции с управляющими электромагнитами иустройством управления регенерацией, бункеров.

Неочищенный газ через бункер направляется в камеру и далее – через фильтрующую ткань закрытых снизу рукавов. Пыль задерживается на фильтрующей ткани, а очищенные газы удаляются через верхние открытые конусы рукавов и камеру очищенного газа.

Регенерация фильтровальных рукавов осуществляется периодически по заданному циклу без отключения секций односторонней импульсной продувки сжатым воздухом, поступающим внутрь рукавов сверху через отверстия в продувочных коллекторах. Длительность импульсов – 0,1…0,2 с.

Система регенерации рассчитана на использование сжатого воздуха давлением 0,6 МПа (6 кгс/см2). В Случае эксплуатации фильтров при пониженном давлении сопловые отверстия на раздающих трубах рассверливают согласно таблице, включенной в инструкцию по эксплуатации.

|

|

|

Сжатый воздух, поступающий в фильтры, должен быть осушен и очищен не ниже 10 класса по ГОСТ 17433—80. Расход воздуха рассчитывают, исходя из режима регенерации при расходе 55 дм3 через одну раздающую трубу за один импульс.

Материал основных узлов: корпус и бункеры из стали ВСтЗпс4 и ВСтЗспб; фильтровальные рукава – фильтронет 450 № 11-44947-81 и интерсин типа А № 11-87596-78

Климатическое исполнение фильтров – УХЛ категории размещения 4 по ГОСТ 15150—69; предназначены для установки в производствах Г и Д по СНиГГ2.09.02-85

Условное обозначение: Ф – фильтр; Р – рукавный; К – каркасный; И – с импульсной продувкой; цифра после букв – площадь поверхности фильтрования (м2).

Таблица 1.

Таблица 1.

Рисунок 1.

Рисунок 2.

Рисунок 3.

Рисунок 5.

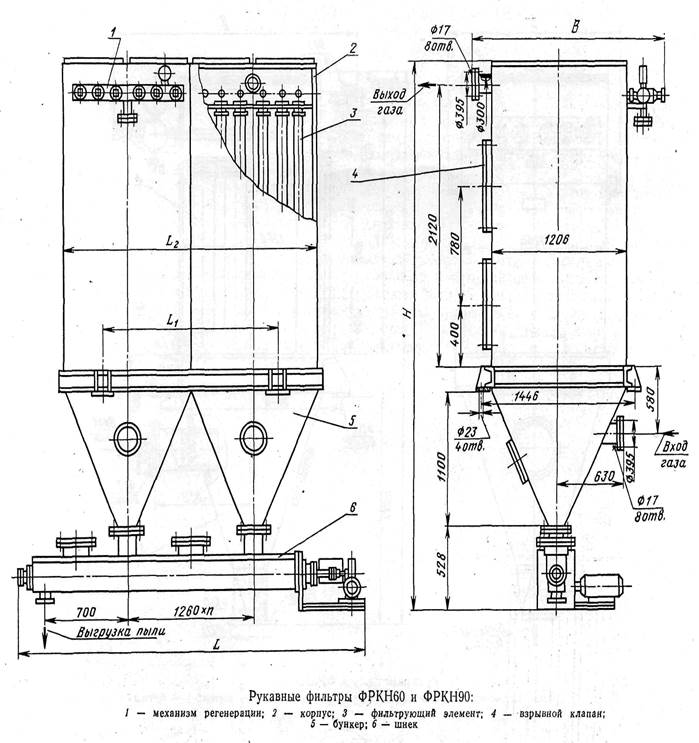

Рукавные фильтры типа ФРКН

Предназначены для улавливания мелкодисперсных электризующихся и взрывоопасных пылей (из воздуха и негорючих газов), не являющихся агрессивными, с медианным диаметром частиц не менее 5 мкм, с минимальной энергией зажигания не менее 1 мДж, с максимальной скоростью роста давления не более 15 МПа/с в экспериментальной емкости объемом 0,004 м3 при степени увеличения давления данной горючей среды в указанной емкости не более чем в 6,5 раза.

|

|

|

Фильтр состоит из корпуса прямоугольной формы, бункера, фильтрующих рукавов, секций клапанов, устройства управления регенерацией.

Пылегазовая смесь поступает в фильтр через штуцер, расположенный в бункере, газ проходит через рукава, а частицы пыли задерживаются на их наружной поверхности. Регенерация рукавов осуществляется импульсной продувкой сжатым воздухом, поступающим из секций клапанов.

Периодичность регенерации определяется практически в процессе эксплуатации в зависимости от запыленности газа на входе; ее можно регулировать прибором ПУРФ-1М-6 в пределах 5—600 с.

Штуцер для выгрузки пыли предусматривает возможность установки шлюзового питателя.

Для обеспечения требований взрывозащищенности, соответствующей возможности эксплуатации фильтров в помещениях класса В-Па по ПУЭ–86 и искробезопасности при очистке газов, применен электродвигатель серии 2В; каждый фильтр оснащен предохранительным клапаном с разрушающейся мембраной (из материала БЭ-1-0,4 по ГОСТ 23779–79). Для снятия и отвода заряда статического электричества каркасы рукавов заземлены. Пусковая аппаратура устанавливается в отдельном (невзрывоопасном) помещении;

Для работы фильтров под давлением материал предохранительной мембраны подбирается специализированной организацией, имеющей право изготовлять и испытывать разрывные предохранительные мембраны (для химической промышленности – институтом ВНИИТБХП (г. Северодонецк) по договору с потребителем. При этом давление вскрытия мембран не должно превышать давления, на которое рассчитан корпус фильтра — 0,01 МПа (0,1 кгс/см2).

Материал основных узлов и деталей, соприкасающихся с обрабатываемым газом, – углеродистая или коррозионно-стойкая сталь; фильтрующих рукавов – иглопробивное фильтровальное полотно артикула 934561 по ТУ 17 ЭССР 413–82.

Фильтры, изготовленные из коррозионно-стойкой стали, предназначены для улавливания высокочистых продуктов, исключающих попадание посторонних частиц, на предприятиях различных отраслей промышленности.

Климатическое исполнение фильтров – УХЛ категории размещения 4, устройства управления регенерацией фильтра – УХЛ категории размещения 3 по ГОСТ 15150–69.

Изготовление и поставка — по ТУ 26-01-94/1—84.

Условное обозначение: Ф — фильтр; Р — рукавный; К — каркасный; Н — конструкция НИИОгаза; цифры после букв: первая — площадь поверхности фильтрования (м2); В — взрывозащищенный; У — углеродистая сталь; К — коррозионно-стойкая сталь; последняя цифра — модификация.

Таблица 2.

|

Таблица 2

Таблица 2

Таблица 3.

|

Рисунок 6.

Рисунок 7.

Рисунок 8.

Рукавный фильтр ФРИ 15-1 ЗОП (Л)

Предназначен для высокоэффективной очистки воздуха температурой 130° С от пыли (медианный диаметр частиц не менее 5 мкм). в вакуумных системах пневмотранспорта и аспирационных отсосов невзрывоопасных пылей, сырья и шихт катализаторов в производстве удобрений.

Предназначен для высокоэффективной очистки воздуха температурой 130° С от пыли (медианный диаметр частиц не менее 5 мкм). в вакуумных системах пневмотранспорта и аспирационных отсосов невзрывоопасных пылей, сырья и шихт катализаторов в производстве удобрений.

Фильтр может быть использован в других отраслях промышленности, а также в вакуумных системах пневмотранспорта, пневмоуборки и для очистки холодных и горячих неагрессивных газов от невзрывоопасной пыли.

Фильтр может быть использован в других отраслях промышленности, а также в вакуумных системах пневмотранспорта, пневмоуборки и для очистки холодных и горячих неагрессивных газов от невзрывоопасной пыли.

Фильтр состоит из корпуса цилиндрической формы, бункера, фильтровальных рукавов, закрепленные на плите, секций клапанов и прибора управления импульсной регенерацией. Внутри корпуса встроен конический отражатель пыли, обеспечивающий снижение пылевой нагрузки на рукава при работе на газе с высокой массовой концентрацией пыли на входе. С учетом этого выполнен узел/импульсной продувки фильтровальных элементов.

Неочищенный воздух (газ) по воздуховоду через штуцер поступает тангенциально в нижнюю часть корпуса, где крупные частицы пыли центробежными силами отбрасываются к стенкам обечайки и ссыпаются в бункер. Мелкие частицы, увлекаемые потоком воздуха, направляются к фильтровальным элементам и задерживаются на наружной поверхности рукавов. Отделение слоя осевшей на рукавах пыли производится импульсной подачей сжатого воздуха и регулируется прибором ПУРФ-Ш-6. Очищенный воздух (газ) из фильтра удаляется через камеру очищенного газа и выходной патрубок в вакуумную систему.

Сжатый воздух, поступающий в фильтр, должен быть осушен и очищен не ниже 30 класса по ГОСТ 17433– 80. Материал фильтровальных рукавов – иглопробивное полотно артикула 93 4561 по ТУ 17ЭССР 413– 082. Климатическое исполнение фильтра – УХЛ категории размещения 4 по ГОСТ 15150–69; устанавливают в помещениях класса В-16 по ПУЭ — 86. Изготовление и поставка — по ТУ 26-01-940—84.

Условное обозначение: Ф — фильтр; Р — рукавный; И — импульсный; цифры после букв: первая (15) —площадь поверхности фильтрования (м2); вторая — температура воздуха на входе (°С); Л (Л)—правое (левое) расположение входа воздуха.

Таблица 4.

Таблица 4.

|

Рисунок 9.

Рукавные фильтры типа ФРОС

Предназначены для улавливания химических реактивов и особо чистых химических веществ и других ценных продуктов из газов, отходящих от технологических установок распылительного типа, печей кипящего слоя в химической, нефтехимической и других отраслях промышленности.

Фильтр состоит из цилиндрического корпуса, разделенного опорной плитой на камеры неочищенного и очищенного газов, фильтрующих элементов (каркасного типа) с рукавами, коллектора сжатого воздуха с узлами регенерации входного патрубка, коллектора очищенного газа и бункера.

Камера очищенного газа разделена на секции вертикальными перегородками. Каждая секция имеет патрубок, на котором установлено устройство для регенерации фильтрующих элементов.

Запыленный газ через входной патрубок поступает в нижнюю часть фильтра, фильтруется тканой сеткой (снаружи внутрь рукава) и через камеру очищенного газа и коллектор очищенного газа выводится из фильтра.

Регенерация фильтра осуществляется периодически посекционно обратной продувкой сжатым воздухом давлением 150…200 кПа (1,5…2 кгс/см2) в течение 2…4 с. В момент регенерации секции автоматически отключается от газового потока.

Сжатый воздух для регенерации должен быть осушен и очищен не ниже 10 класса по ГОСТ 17433—80. Расход воздуха рассчитывают, исходя из режима регенерации при расходе 70—140 л через один фильтрующий элемент (уточняется в процессе пусконаладочных работ). Материал фильтрующих рукавов – металлическая сетка С120-Г2Х18Н10Т по ГОСТ 3187-76.

Климатическое исполнение фильтров – У категорий размещения 1-4 по ГОСТ 15150-69; предназначены для использования в производствах категории Г по СНиП 2.09.02-85. Изготовление и поставка – по ТУ 26-14-57—82.

Условное обозначение: Ф – фильтр; Р –рукавный; ОС – обратная продувка сжатым воздухом; цифры после букв: первая – площадь поверхности фильтрования (м2): вторая – допустимая температура (°С)

Таблица 5.

Таблица 6.

| |||

| |||

Рисунок 10.

Рукавные фильтры типа ФТНС

Предназначены для очистки от пыли воздуха на предприятиях легкой промышленности.

Фильтр состоит из опорного каркаса, коллектора неочищенного газа, рукавов, механизма встряхивания и бункера.

Воздух под избыточным давлением нагнетается через коллектор неочищенного газа и входит внутрь открытых сверху и снизу рукавов. Под напором воздух проходит через ткань и очищается. Очищенный воздух поступает в помещение. Часть пыли падает в бункер, а часть осаждается на внутренней поверхности рукавов.

Регенерация рукавов производится автоматически при помощи встряхивающего механизма (продолжительность встряхиваний 2…15 мин; количество встряхиваний в минуту – 140; периодичность регенерации 60…70 мин.).

Материал основных узлов: каркас – углеродистая сталь; фильтровальные рукава – вигоневое суровое сукно артикула 461, суровая бязь артикулов 595 и 596, суровая фланель артикула 323.

Климатическое исполнение фильтров – УХЛ категории размещения 4 по ГОСТ 15150-69. Изготовление и поставка — по ТУ 27-20-2575—81.

Условное обозначение: Ф – фильтр; Т – тканевый; Н – напорного типа; С –конструкции Г.Н. Смирнова; цифры после букв – количество рукавов; М –модернизированный.

Таблица 7.

|

Рисунок 11.

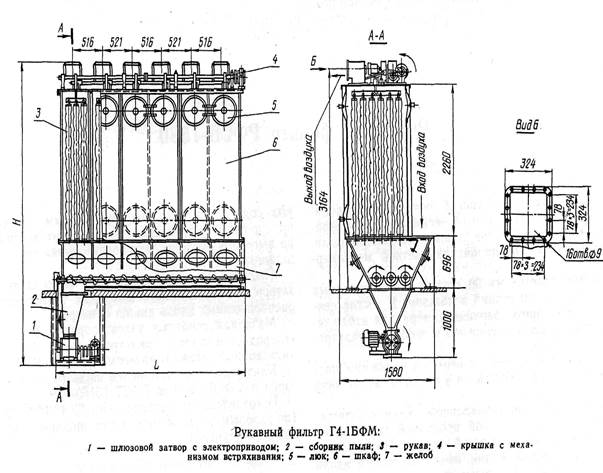

Рукавные фильтры типа Г4-БФМ

Предназначены для очистки от пыли воздуха в аспирационных системах, обслуживающих мельницы, крупозаводы и другие предприятия пищевой промышленности.

Фильтр состоит из металлического шкафа, рукавов, встряхивающего механизма (кулачкового типа) с электроприводом, сборника пыли, шнека и шлюзового затвора с электроприводом для выгрузки пыли. Шкаф разделен на секции, в каждой из которых размещено по 18 рукавов. Рукава снизу открыты, а сверху заглушены. Очищенный воздух проходит изнутри рукавов наружу.

Регенерация осуществляется поочередно в каждой секции механическим встряхиванием рукавов. Механизм встряхивания размещен на крышке фильтра и обеспечивает регенерацию рукавов через каждые 3…4 мин в течение 12…15 с. Во время встряхивания клапан автоматически отключает секцию от всасывающего воздуховода, и продувочный воздух поступает через отверстие, сообщающее секцию с атмосферой. Уловленная пыль выпускается из фильтра через желоб со шнеками, сборник пыли и выпускной клапан

Фильтр устанавливают на полу и в междуэтажных перекрытиях. Сборник пыли и шлюзовой затвор с электроприводом расположены ниже уровня пола (или под перекрытием). Температура в помещении, где установлен фильтр, должна исключать конденсацию паров влаги, находящихся в неочищенном воздухе.

Материал основных узлов: корпус – углеродистая сталь; фильтровальные рукава – сукно № 2 по ГОСТ 6986—69. Климатическое исполнение фильтров – УХЛ категории размещения 4 по ГОСТ 15150-69. Изготовление и поставка – по ОСТ 24-31-777–85.

Условное обозначение: Г4 – индекс Шебекинского завода; следующая цифра – модификация по ГОСТ 7715-70; Б – отрасль пищевой промышленности (мукомольно-крупяная); Ф – фильтр; М – модернизированный; последние цифры – площадь поверхности фильтрования (м2).

Таблица 8.

Таблица 8.

| |||

| |||

Рисунок 12

|

Рисунок 13

Дата добавления: 2018-10-27; просмотров: 2321; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!