ОАО «Челябинский механический завод»

Оглавление ВВЕДЕНИЕ. 4 1. ОБЪЕКТ РАЗРАБОТКИ.. 5 1.1. Автомобильная техника. 5 1.2. ОАО «Челябинский механический завод». 6 1.2.1. История завода. 6 1.2.2. Деятельность завода. 8 1.3. Кран КС-55732. 8 1.3.1. Технические характеристики. 9 1.3.2. Гидравлическая система. 16 1.4. Аксиально-поршневые гидромашины.. 24 1.4.1. Насос типа 310. 26 2. РАСЧЕТ ГИДРОНАСОСА.. 28 2.1. Расчет блока цилиндров. 28 2.1.1. Расчет диаметра поршней. 29 2.1.2. Определение основных размеров блока цилиндров. 31 2.1.3. Проверка блока цилиндров на прочность. 34 2.2. Расчет геометрии торцевого распределителя. 36 2.2.1. Расчет сил, действующих в распределительном узле. 39 2.3. Расчет и конструирование поршневых групп. 41 2.3.1. Проверка прочности поверхностей поршней в месте их контакта со сферическими головками шатунов 42 2.3.2. Выбор зазоров в сопряжениях распределительного узла и блок – плунжер. 45 2.4. Выбор масла. 46 3. РАСЧЕТ ПОТЕРЬ. 49 3.1. Расчет объемных потерь. 49 3.2. Расчет гидромеханических потерь. 51 3.3. Расчет коэффициентов полезного действия. 54 3.4. Расчет диаметра вала мотора, подбор подшипников и шпоночного соединения. 55 3.4.1. Расчет крутящего момента и мощности мотора. 56 ЗАКЛЮЧЕНИЕ. 58 СПИСОК ЛИТЕРАТУРЫ.. 59

ВВЕДЕНИЕ

Уровень развития передовых стран определяется исключительно уровнем развития машиностроения.

Существует два пути развития отечественного машиностроения. Первый – создание традиционных машин с высокой конкурентоспособностью. Второй путь – создание нетрадиционных машин строительных и дорожных. В отечественном машиностроении опыт разработок уже имеется.

|

|

|

В моей курсовой работе я хотела бы рассмотреть гидрооборудование автомобильного крана КС-55732.

Кран автомобильный КС-55732 грузоподъемностью 25 т предназначен для выполнения погрузочно-разгрузочных, строительно-монтажных работ в промышленности, строительстве, сельском хозяйстве и других отраслях народного хозяйства (выполнение рабочих операций с обычными грузами). Этим и обуславливаются основные параметры гидрооборудования, необходимые для работоспособности автокрана.

В данной курсовой работе я разработаю аксиально-поршневой насос для гидропривода автомобильного крана КС-55732 с рабочим объемом 100 л/мин при частоте вращения 4000 об/мин.

ОБЪЕКТ РАЗРАБОТКИ

Автомобильная техника

Автомобильный кран — кран стрелового типа, который может быть снабжён башенно-стреловым оборудованием и может перемещаться с грузом или без груза, не требуя специальных путей и устойчивость которого обеспечивается за счет силы тяжести.

Автомобильные краны — наиболее распространённые из всей группы стреловых самоходных кранов.

|

|

|

Автомобильные краны собираются на шасси серийно выпускаемых грузовых автомобилей с установкой на раме передних и задних выносных опор для обеспечения устойчивости при работе крана с грузом и повышения грузоподъёмности. Они могут самостоятельно передвигаться по грунтовым дорогам и преодолевать подъёмы до 20°.

Основным достоинством автомобильных кранов является их высокая мобильность, что даёт возможность оперативно перемещать их на удалённые друг от друга объекты.

Автомобильные краны различают:

1. Краны с одномоторным приводом, где все механизмы приводятся в действие от основного двигателя внутреннего сгорания — двигателя шасси.

2. Краны с многомоторным приводом, в котором каждый механизм приводится в действие своим индивидуальным двигателем.

В автомобильных кранах применяются следующие типы привода:

1. Механический привод. Включает силовую установку базового шасси, коробку отбора мощности, коробку скоростей, распределительную коробку, силовые канатные барабаны.

2. Электрический. Состоит из силовой установки базового шасси, коробки отбора мощности, генератора, питающего электрическим током электродвигатели механизмов крана.

|

|

|

3. Гидравлический. Также имеет силовую установку шасси, соединённую с коробкой отбора мощности, гидронасосами, гидродвигателями и гидроцилиндрами. Гидравлический привод компактен и позволяет в широких пределах осуществлять бесступенчатое регулирование скоростей.

На сегодняшний день производством автокранов в Росии занимаются:

| Производитель (марка) | Класс | Грузоподъемность мин.-макс. (втоннах) | Страна производитель |

| Ивановец | Среднетонник на свободном шасси | 16-80 | Россия |

| Челябинец | Среднетонник на свободном шасси | 25-50 | Россия |

ОАО «Челябинский механический завод»

Челябинский механический завод является уникальным производителем гусеничных, специальных и автомобильных кранов. Сегодня марка ЧЕЛЯБИНЕЦ на отечественном рынке грузоподъемной техники занимает лидирующие позиции в сегменте автомобильных кранов повышенной проходимости. Номенклатура автокранов постоянно расширяется и на сегодняшний день включает в себя более 35 серийных моделей грузоподъемностью 25, 32, 40, 50 тонн на различных шасси.Краны специального назначения ЧЕЛЯБИНЕЦ производства Челябинского механического завода обладают большим набором опций и изготавливаются в соответствии с техническими требованиями заказчиков.

|

|

|

История завода

История Челябинского механического завода началась 27 января 1942 года. Тогда в Челябинске в невероятно сложных условиях военного времени развернулся котельно-механический завод, эвакуированный из Харькова. Место для него нашли на площадке Челябинской ТЭЦ-1. Первоначально завод был ориентирован на выпуск продукции для энергетиков, производил котлы и другое нестандартное оборудование для тепловых электростанций. После Великой Отечественной войны предприятие вошло в состав Министерства энергетики и электрификации СССР. В стране началось восстановление народного хозяйства, поэтому Челябинский механический завод реконструировали и перевели на выпуск грузоподъемной техники. В 1946 году из ворот предприятия вышел первый автокран АК-3 грузоподъемностью 3 тонны, смонтированный на шасси ЗИС-5. Всего за историю предприятия было выпущено 1500 таких машин. Тем временем на заводе был сформирован собственный конструкторский отдел, создающий уникальные модели. С его помощью было освоено производство железнодорожных кранов с дизель-электрическим приводом ДЖ-10 и ДЖ-15, кранов ПЖ-25 с паровым приводом и гусеничных кранов ПК-3.

Начало нового тысячелетия Челябинский механический завод отметил запуском нового проекта – с целью расширения номенклатурного ряда предприятие вернулось к производству автомобильных кранов. И в 1999 году на ОАО «ЧМЗ» освоено производство автокранов КС-45721 ЧЕЛЯБИНЕЦ на шасси полноприводных автомобилей УРАЛ и КАМАЗ. С начала 2000-х годов руководство ОАО «ЧМЗ» приступило к целенаправленному решению задач по достижению лучших конкурентных качеств номенклатуры автомобильных и гусеничных кранов. На заводе удалось собрать сильную команду инженеров-конструкторов и провести техническое перевооружение. Была принята программа модернизации и реструктуризации предприятия, направленная на значительное снижение издержек. В рамках её реализации внедрялись элементы бережливого производства. Все это позволило обеспечить высокое качество продукции и её конкурентоспособность. В конце 2007 года предприятие сертифицировало систему менеджмента качества на соответствие требованиям ГОСТ Р ИСО 9001-2001 применительно к проектированию, производству, поставке и обслуживанию автомобильных, гусеничных и специальных кранов. И в дальнейшем проходит регулярно процедуру ресертификации.

Географические и климатические особенности России требуют от строительной техники высокой надежности, а рыночные тенденции – максимальной эффективности и удобства эксплуатации. Этим требованиям в полной мере соответствуют автомобильные, гусеничные и специальные краны производства Челябинского механического завода. В 2010 году произведена модернизация линейки автомобильных кранов. Внедрен новый подход и разработана концепция «Индивидуальный кран ЧЕЛЯБИНЕЦ», направленная на максимальное улучшение потребительских качеств продукции. ОАО «ЧМЗ» является первым предприятием в отрасли, предоставляющим потребителям возможность приобрести и получить такую грузоподъемную технику, которая в максимальной степени отвечает их запросам и пожеланиям, а также отражает специфику её эксплуатации. Автомобильные и гусеничные краны Челябинского механического завода участвовали в 2010-2011 гг. в строительстве монорельсовой дороги в Сочи, возведении первой очереди Белорусской АЭС, нового блока Ленинградской АЭС, объектов дорожной революции в Челябинске, работали на ряде других объектов.

Деятельность завода

Производство грузоподъемной техники:

- Более 3500 автомобильных кранов ЧЕЛЯБИНЕЦ.

- Более 12000 гусеничных кранов ДЭК.

- Более 3000 специальных кранов ЧЕЛЯБИНЕЦ.

Кран КС-55732

Кран автомобильный КС-55732 грузоподъемностью 25 т изготавливается на шасси грузовых автомобилей КАМАЗ-43118, КАМАЗ-65115, КАМАЗ-65111, КАМАЗ-53228 предназначен для выполнения погрузочно-разгрузочных, строительно-монтажных работ в промышленности, строительстве, сельском хозяйстве и других отраслях народного хозяйства (выполнение рабочих операций с обычными грузами).

Кран рассчитан на эксплуатацию при температуре окружающего воздуха от минус 40 до

плюс 40 °C и относительной влажности 80 % при 20 °C и хранение при температуре окружающего воздуха не ниже минус 50 °C 1).

Транспортное передвижение крана между объектами работ предусмотрено по дорогам с твердым покрытием. В кабине водителя допускается перевозка не более одного пассажира.

Установка крана возможна на подготовленной площадке с размерами (7,0х7,0) м2 и уклоном не более 3°.

Допустимая скорость ветра для рабочего состояния 2) крана не должна превышать 14 м/с на высоте 10 м, для нерабочего состояния 3) – 27 м/с.

Технические характеристики

Таблица 1 – Технические характеристики крана

| Наименование показателей | Величина | ||||||||

| Грузоподъемность максимальная* миди (на канатах) со стрелой 9,7 м на вылете 3,25 м, т, не менее |

25 | ||||||||

| Максимальный грузовой момент, т·м, не менее | 80 | ||||||||

| Высота подъема* максимальная, м, не менее - стрела 21,7 м |

21,9 | ||||||||

| Глубина опускания максимальная при работе со стрелой 9,7 м с грузом равным 50 % максимальной грузоподъемности при кратности полиспаста 4, м |

25 | ||||||||

| Грузоподъемность при телескопировании, т, не более: - со стрелой от 9,7 до 15,7 м - со стрелой от 15,7 до 21,7 м |

4 2 | ||||||||

| Скорость подъема, м/мин, не менее - при максимальной грузоподъемности |

6,0 | ||||||||

| Максимальная скорость подъема-опускания крюковой подвески без груза, при кратности полиспаста – 6, м/мин, не менее |

25,2 | ||||||||

| Скорость посадки, м/мин, не более | 0,2 | ||||||||

| Частота вращения, об/мин: - наименьшая, не более - наибольшая, не менее |

0,1 2,2 | ||||||||

| Время полного изменения вылета, с, не менее - от максимального до минимального - от минимального до максимального |

50 47 | ||||||||

| Транспортная скорость на горизонтальном участке дороги с твердым покрытием, км/ч |

60 | ||||||||

| Преодолеваемый краном уклон, % (…°), не более | 47 (25) | ||||||||

| Шасси | КАМАЗ-43118 | КАМАЗ-65115 | КАМАЗ-65111 | КАМАЗ-53228 | |||||

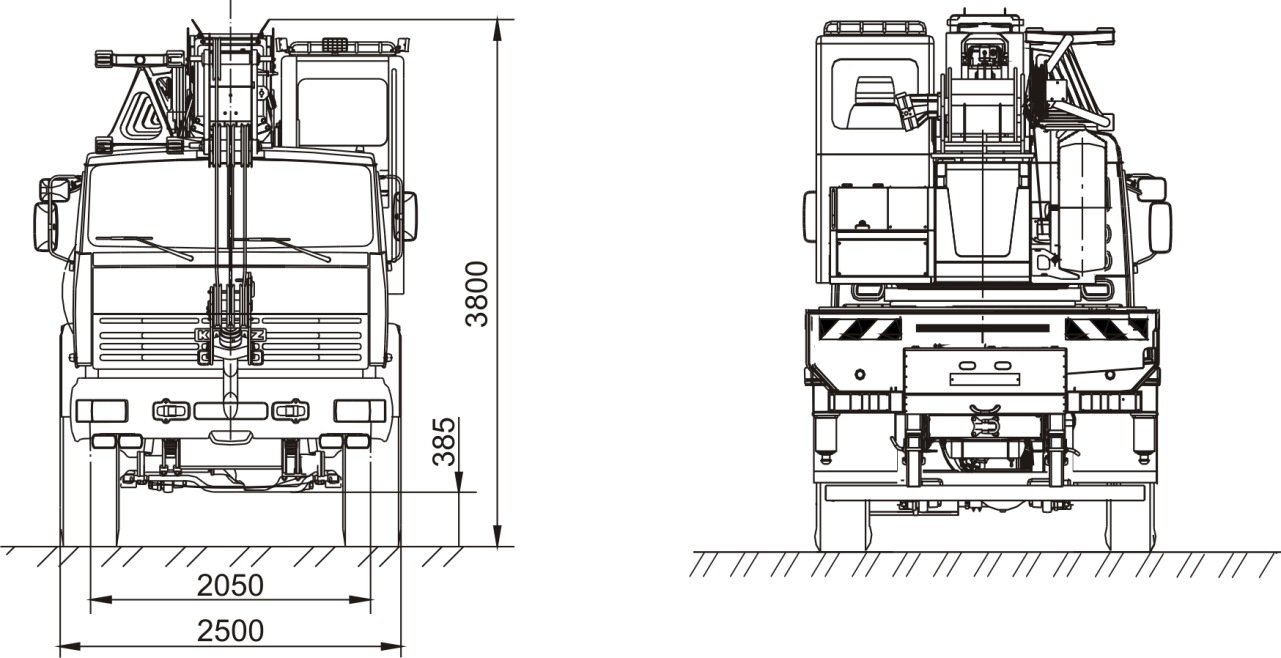

| Габаритные размеры крана с основной стрелой в транспортном положении, мм, не более - длина крана - ширина - высота |

11045 2500 3800 |

11045 2500 3800 |

11045 2500 3800 |

11045 2500 3800 | |||||

| Нагрузка на оси шасси крана в транспортном положении, кН (тс): - без гуська: передняя ось задняя тележка - с гуськом: передняя ось задняя тележка |

55,03 (5,61) 156,27 (15,93)

57,98 (5,91) 157,25 (16,03) |

52,58 (5,36) 153,43 (15,64)

55,52 (5,66) 154,41 (15,74) |

57,00 (5,81) 159,90 (16,30)

59,94 (6,11) 160,88 (16,40) |

55,92 (5,70) 158,33 (16,14)

58,86 (6,00) 159,31 (16,24) | |||||

| Шасси | КамАЗ-43118 | КамАЗ-65115 | КАМАЗ-65111 | КАМАЗ-53228 | |||||

| Конструктивная масса крана, т, не более | 20,63 | 20,09 | 21,20 | 20,93 | |||||

| Масса снаряженного крана, т | 21,39 | 20,85 | 21,96 | 21,69 | |||||

| Полная масса крана, т | 21,54 | 21,00 | 22,11 | 21,84 | |||||

| Контрольный расход топлива в транспортном режиме на 100 км пути при скорости 60 км/ч, л, не более |

62,0 |

51,64 |

51,64 | 51,64 | |||||

| Контрольный расход топлива в крановом режиме, л/ч, не более |

11,7 |

10,15 |

10,15 | 10,15 | |||||

| Гарантийный срок службы, мес. | 18 | ||||||||

| Срок службы при 1,5-сменной работе в паспортном режиме, лет |

10 | ||||||||

Таблица 2 – Механизмы крана

| Шасси | КамАЗ-43118; КАМАЗ-53228 | КамАЗ-65115; КАМАЗ-65111 |

| Привод насоса | От коробки отбора мощности через раздаточную коробку | От коробки отбора мощности с приводом от коробки передач |

| Механизм поворота | Редуктор цилиндрический, двухступенчатый с передаточным числом – 48,67; тормоз колодочный, нормально-замкнутый, автоматический | |

| Механизм подъема стрелы | Гидроцилиндр: диаметр поршня – 200 мм, ход штока – 2275 мм | |

| Лебедка | Редуктор планетарный, двухступенчатый с передаточным числом – 34; тормоз встроенный, дисковый; нормально-замкнутый | |

| Механизм выдвижения-задвижения секций стрелы | Гидроцилиндры: диаметр поршня – 125 мм, ход поршня – 6000 мм; | |

| Опоры выносные | Гидроцилиндры для вывешивания крана: диаметр поршня – 125 мм, ход штока – 580 мм; Гидроцилиндры для выдвижения балок: диаметр поршня – 63 мм, ход штока – 1880 мм | |

| Опорно-поворотное устройство | Опора поворотная, шариковая, с зубьями наружного зацепления | |

| Управление механизмами крана | Гидрораспределители с ручным управлением | |

| Привод управления двигателем | Педаль в кабине крановщика | |

| Кабина | Закрытая, одноместная, со стеклоочистителями | |

Таблица 3 – Заправочные емкости

| Гидросистема (полная емкость), л | 560 |

| Масляный бак (полная/ полезная емкость), л | 430/ 380 |

| Картер механизма поворота, л | 4,5 |

| Редуктор лебедки, л | 1,6 |

Кран состоит из несущих сварных металлоконструкций, механических и гидравлических агрегатов (сборочных единиц), которые конструктивно объединены в три основные части:

- неповоротная часть крана;

- поворотная часть крана;

- стреловое оборудование.

В неповоротную часть крана входят: шасси, нижняя рама с гидроопорами, поворотная опора, стойка поддержки стрелы, облицовка, привод насоса, пневмооборудование и управление выносными опорами.

Поворотная часть крана крепится к поворотной опоре. Она состоит из: поворотной рамы, лебедки, механизма поворота, кабины, отопителя, приводов управления крановыми операциями и управления двигателем, кожуха.

Стреловое оборудование состоит из трехсекционной телескопической стрелы, грузового каната, крюковой подвески.

Телескопическая стрела с помощью оси крепится к поворотной раме. Грузовой канат закрепляется на барабане лебедки.

Гидрооборудование и электрооборудование расположены на неповоротной и поворотной частях крана и на стреловом оборудовании.

Кран оборудован предохранительными устройствами. Для контроля состояния крана и его узлов, а также управления краном служат контрольно-измерительные приборы и органы управления.

Работа всех крановых механизмов осуществляется от двигателя шасси. Мощность, отбираемая от двигателя через фланец дополнительного отбора мощности коробки перемены передач (КПП) и привод насоса посредством рабочей жидкости гидросистемы, передается исполнительным механизмам и гидроцилиндрам крана через пускорегулирующую аппаратуру.

Возможны следующие операции:

- вывешивание крана на выносных опорах;

- подъем и опускание телескопической стрелы;

- вращение поворотной части крана;

- подъем и опускание груза лебедкой;

- телескопирование секций стрелы;

- снятие крана с выносных опор.

С помощью привода управления крановыми операциями, привода управления двигателем шасси и пускорегулирующей аппаратуры гидрооборудования можно регулировать скорости механизмов, выполняющих основные крановые операции.

Возможны следующие совмещения рабочих операций:

- подъем (опускание) груза с вращением поворотной части;

- подъем (опускание) груза с подъемом стрелы;

- вращение поворотной части с подъемом (опусканием) стрелы (не более максимального вылета согласно грузовым и высотным характеристикам);

- подъем (опускание) груза с телескопированием стрелы.

Гидравлическая система

Гидравлический привод механизмов крана выполнен по открытой однонасосной гидравлической схеме и предназначен для передачи энергии силовой установки шасси к гидродвигателям крановой установки.

Гидравлическая принципиальная схема приведена в приложении 1, а перечень входящих в нее элементов в таблице 5.

Таблица 5 – Перечень элементов гидрооборудования

| Обозначение по схеме | Наименование | Кол. | Примечание | |||

| А | Гидрошарнир в сборе КС-65711.87.21.000 | 1 | Ду=25мм | |||

| Б | Бак масляный КС-45721Д.95.20.000 | 1 | V=430 л | |||

| БОПК | Блок ОПК в сборе КС-65711.86.21.010 | 1 | Ду=20 мм; Рном=10 МПа | |||

| ВН | Вентиль в сборе КС-65711.86.12.000 | 1 | Ду=8 мм | |||

| ВН1 | Кран шаровый ФБ39.030.050.700 | 1 | Ду=50 мм; Рном=1,6 МПа | |||

| ДД1, ДД2, ДД3 | Датчик давления ТКН40-Р112 (в составе ОГМ) | 3 | ||||

| Др1, Др3 | Дроссель ЯН.18.01.001-01 | 2 | Ду =1 мм | |||

| Др2 | Дроссель ЯН.18.01.001-02 | 1 | Ду =2 мм | |||

| ЗМ1, ЗМ2, ЗМ3, ЗМ4 | Гидрозамок гидроопоры в сборе КС-45721Д.88.10.000 | 4 | Ду=10 мм; Рном=20 МПа | |||

| КИ | Клапан «ИЛИ» КС-65711.86.21.020 в составе блока ОПК КС-65711.86.21.010 | 1 | Ду=6 мм | |||

| КО | Клапан обратный в сборе КС-45721В.87.15.000 | 1 | Ду=20 мм | |||

| КП | Клапан предохранительный 510.20.03А в составе КС-45731Г.86.60.000 | 1 | Ду=20 мм; Рн=0,7 МПа | |||

| КП1, КП2 | Клапан обратно-предохранительный ОПК-20 в составе блока ОПК КС-65711.86.21.010 | 2 | Рн=10 МПа | |||

| КП3 | Клапан предохранительный в составе гидрораспределителя HC-D16/4 | 1 | Рн=22 МПа | |||

| КП4 | Клапан предохранительный в составе блока гидроклапанов 64011 | 1 | Рн=3,5 МПа | |||

| КП5 | Клапан предохранительный в составе клапана тормозного ГТК 1.16.00 | 1 | Рн=25 МПа | |||

| КП6 | Клапан предохранительный в составе гидрораспределителя HC-D4/5 | 1 | Рн=16 МПа | |||

| КПУ | Клапан предохранительный управляемый КС-45721Г.86.60.000 | 1 | ||||

| КТ1, КТ2 | Клапан тормозной ГКТ 1.16.01 | 2 | Ду=16 мм; Pуmin=2,5 МПа; Pуmax=6 МПа; Pmax=40 МПа | |||

| КТ3 | Клапан тормозной ГКТ 1.16.00 | 1 | Ду=16 мм; Pуmin=1,5 МПа; Pуmax=6 МПа; Pmax=40 МПа | |||

| М1 | Гидромотор 310.4.112.00.06 | 1 | Рном=20 МПа | |||

| М2 | Гидромотор 303.4.112.503.000.0 | 1 | Рном=20 МПа | |||

| МН | Манометр МТП-4М-1,6МПа-4 | 1 | ||||

| Н1 | Насос ручной КС-45721.31.500.01.000 | 1 | Расширенный комплект ЗИП | |||

| Н2 | Насос 310.4.112.03.06 | 1 | Рном=20 МПа | |||

| Н2 1) | Насос 313.4.112.500.4 | 1 | Рном=20 МПа | |||

| Р | Гидрораспределитель 1РЕ6.573Е.Г24.И.Н.М в составе КПУ КС-45721Г.86.60.000 | 1 | Ду=6 мм; Рном=32 МПа; U=24 В | |||

| Р1 | Гидрораспределитель HC-D16/4 IL013(250)-C G05 W015B-H004-F0360-RS G05/ (W001В-H004-F0370-RP G05)x03 TK-A G06 | 1 | Ду=16 мм; Рном=35 МПа | |||

| Р2 | Кран трехходовый D3 3/4G C.A.N | 1 | Ду=16 мм; Рном=25 МПа | |||

| Р3 | Гидрораспределитель HC-D4/5 IL001(150)-А G04 (W001A-H002-F001A-RP G04)x05 TK-A G06 | 1 | Ду=12 мм; Рном=35 МПа | |||

| РК | Блок гидроклапанов 64011 | 1 | Ду=8 мм; Рн=32 МПа; Рр=2 МПа | |||

| Ф1 | Элемент фильтрующий ПЗМИ-ГС-661 («Реготмас» 661-1-05) в составе фильтра масляного бака КС-45721Д.95.20.000 | 2 | δном = 25 мкм Qном=160 л | |||

| Ф2 | Фильтр вентиляционно-заливочный ТМ 178 G150 | 1 | δном=10 мкм | |||

| ТГ1 | Тормоз гидравлический в составе механизма поворота | 1 | Рр=1,6 – 2 МПа; Рmax=20 МПа | |||

| ТГ2 | Тормоз гидравлический в составе лебедки | 1 | Рр=1,6 – 2 МПа; Рmax=20 МПа | |||

| Ц1 | Гидроцилиндр 100.125.6000А | 1 | Рном=20 МПа | |||

| Ц2 | Гидроцилиндр 160.200.2275 | 1 | Рном=25 МПа | |||

| Ц3, Ц4, Ц9, Ц10 | Гидроцилиндр 100.125.580 | 4 | Рном=30 МПа | |||

| Ц5, Ц6, Ц7, Ц8 | Гидроцилиндр 45.63.1880 | 4 | Рном=20 МПа | |||

При нейтральном положении золотников гидрораспределителя Р3 полости гидроцилиндров Ц5–Ц8 заперты золотником I гидрораспределителя Р3 полости гидроцилиндров Ц3, Ц4, Ц9, Ц10 заперты гидрозамками ЗМ1, ЗМ2, ЗМ3, ЗМ4. Напорная гидролиния через переливной канал гидрораспределителя Р3 соединена со сливом. Рабочая жидкость от насоса Н2 направляется в масляный бак Б.

Для приведения крана в рабочее положение необходимо выдвинуть балки выносных опор. Для выдвижения выносных опор крана из транспортного положения в рабочее необходимо золотник I гидрораспределителя Р3 установить в крайнее правое, по схеме, положение 1).

Рабочая жидкость от насоса Н2 через гидрораспределитель Р3 поступает в поршневые полости гидроцилиндров Ц5–Ц8, штоки гидроцилиндров выдвигаются и приводят выносные опоры крана в рабочее положение. Из штоковых полостей гидроцилиндров Ц5–Ц8 рабочая жидкость поступает на слив в масляный бак Б.

Возврат выносных опор крана из рабочего положения в транспортное производится тем же золотником гидрораспределителя Р3, для чего золотник необходимо установить в крайнее левое положение. При этом рабочая жидкость поступает в штоковые полости гидроцилиндров Ц5–Ц8, рабочая жидкость из поршневых полостей гидроцилиндров поступает на слив в масляный бак Б.

Для установки крана на опоры необходимо установить золотники I, II, IV, V гидрораспределителя Р3 в крайнее правое положение. При этом рабочая жидкость от насоса Н2 через гидрораспределитель Р3 и гидрозамки ЗМ1, ЗМ2, ЗМ3, ЗМ4 поступает в поршневые полости гидроцилиндров (гидроопор) Ц3, Ц4, Ц9, Ц10; штоки гидроцилиндров выдвигаются, кран устанавливается на гидроопоры; рабочая жидкость из штоковых полостей поступает на слив в масляный бак Б.

После выдвижения штоков гидроцилиндров (гидроопор) Ц3, Ц4, Ц9, Ц10 гидрозамки ЗМ1, ЗМ2, ЗМ3, ЗМ4 автоматически запирают рабочую жидкость в поршневых полостях, предотвращая самопроизвольное втягивание штоков в случае обрыва трубопроводов, либо утечек через гидрораспределитель Р3.

Для приведения гидроопор в транспортное положение необходимо установить золотники I, II, IV, V гидрораспределителя Р3 в крайнее левое положение.

При этом рабочая жидкость поступает в штоковые полости гидроцилиндров (гидроопор) Ц3, Ц4, Ц9, Ц10 и в гидролинии управления гидрозамков ЗМ1, ЗМ2, ЗМ3, ЗМ4. По достижению в штоковых полостях гидроцилиндров (гидроопор) Ц3, Ц4, Ц9, Ц10 давления, соответствующего по величине давлению открытия гидрозамков ЗМ1, ЗМ2, ЗМ3, ЗМ4, последние открываются и пропускают рабочую жидкость из поршневых полостей гидроцилиндров на слив в масляный бак Б.

После приведения крана в транспортное положение выносные опоры должны быть застопорены фиксаторами!

2.5.2.2 Работа гидрооборудования поворотной части крана

Для выполнения крановых оперций трехходовый кран Р2 необходимо установить в положение «крановые операции». При этом подача рабочей жидкости на поворотную часть крана и обратно осуществляется через гидрошарнир А (соединение вращающееся).

При нейтральном положении золотников гидрораспределителя Р1 рабочие отводы заперты, напорная гидролиния через переливной канал гидрораспределителя Р1 соединена со сливом. Рабочая жидкость от насоса Н2 направляется в масляный бак Б.

1. Работа гидрооборудования механизма поворота поворотной части крана.

Для поворота поворотной части крана золотник I гидрораспределителя Р1 необходимо установить, в зависимости от направления поворота, в крайнее нижнее либо в крайнее верхнее положение. При этом рабочая жидкость от насоса Н2 через гидрораспределитель Р1 поступает к гидромотору М1 и гидравлическому тормозу механизма поворота ТГ1. Тормоз механизма поворота отключается, вал гидромотора М1 начинает вращаться, производится поворот платформы.

Клапаны КП1 и КП2 предназначены для защиты гидромотора М1 от превышения давления при резком изменении частоты вращения или останове поворотной части крана.

2. Работа гидрооборудования механизма грузовой лебедки

Подъем-опускание груза производится при перемещении золотника II гидрораспределителя Р1.

Для подъема груза золотник II гидрораспределителя Р1 необходимо установить в крайнее нижнее положение. Рабочая жидкость от насоса Н2 через гидрораспределитель Р1, тормозной клапан КТ3 поступает к гидромотору М2 и, одновременно, через блок гидроклапанов РК, к гидравлическому тормозу лебедки ТГ2. Тормоз лебедки размыкается, вал гидромотора М2 начинает вращаться, груз поднимается, а отработанная рабочая жидкость поступает на слив в масляный бак Б.

Для опускания груза золотник II гидрораспределителя Р2 необходимо установить в крайнее верхнее положение. Рабочая жидкость поступает в противоположную полость гидромотора М2, блок гидроклапанов РК и гидролинию управления тормозного клапана КТ3. Открывающийся тормозной клапан КТ3 пропускает рабочую жидкость на слив в масляный бак Б, обеспечивая стабильность частоты вращения вала гидромотора М2 для всего диапазона нагрузок.

Редукционный клапан, встроенный в блок гидроклапанов РК, предназначен для поддержания в линии управления тормозом грузовой лебедки ТГ2 более низкого давления (2 МПа (20 кгс/см2)), чем давление в напорной гидролинии.

Включение ускоренного режима работы лебедки возможно при подаче управляющего электрического сигнала на гидрораспределитель, встроенный в гидромотор М2. При этом рабочая жидкость из гидролинии нагнетания гидромотора М2 поступает в узел управления и переключает его в режим увеличенной частоты вращения.

Вентиль ВН служит для соединения рабочих гидролиний гидромотора М2 при проверке тормоза грузовой лебедки, а также для опускания груза при выходе из строя привода грузовой лебедки.

Клапан КП5 предназначен для защиты гидромотора М2 от превышения давления при резком изменении частоты вращения или обрыве груза.

3. Работа гидрооборудования механизма подъема стрелы

Управление гидроцилиндром Ц2 подъема стрелы производится золотником III гидрораспределителя Р1.

Для подъема стрелы золотник III гидрораспределителя Р1 необходимо перевести в крайнее нижнее положение. При этом рабочая жидкость от насоса Н2 через гидрораспределитель Р1, клапан тормозной КТ2 поступает в поршневую полость гидроцилиндра Ц2. Шток гидроцилиндра Ц2 выдвигается, производится подъем стрелы. Из штоковой полости гидроцилиндра Ц2 рабочая жидкость поступает на слив в масляный бак Б.

Для опускания стрелы золотник III гидрораспределителя Р1 необходимо перевести в крайнее верхнее положение. Рабочая жидкость от насоса Н2 через гидрораспределитель Р1 поступает в штоковую полость гидроцилиндра Ц2 и в гидролинию управления тормозного клапана КТ2, шток гидроцилиндра втягивается, производится опускание стрелы. Из поршневой полости гидроцилиндра Ц2 рабочая жидкость через открывающийся тормозной клапан КТ2 поступает на слив в масляный бак Б.

Клапан тормозной КТ2 обеспечивает стабильность скорости опускания стрелы для всего диапазона нагрузок.

4. Работа гидрооборудования механизма телескопирования секций стрелы

Гидроцилиндр Ц1 механизма телескопирования секций стрелы управляется золотником IV гидрораспределителя Р1.

Для выдвижения секций стрелы золотник IV необходимо установить в крайнее верхнее положение. При этом рабочая жидкость от насоса Н2 через гидрораспределитель Р1, тормозной клапан КТ1 поступает в поршневую полость гидроцилиндра Ц1. Шток гидроцилиндра Ц1 соединен с основной секцией, а гильза со средней подвижной секцией. Гильза гироцилиндра Ц1 выдвигается, перемещая среднюю и дальнюю подвижные секции стрелы (посредством полиспаста).

Из штоковой полости гидроцилиндра Ц1 рабочая жидкость поступает на слив в масляный бак Б.

Для задвижения секций стрелы золотник IV необходимо установить в крайнее нижнее положение. Рабочая жидкость от насоса Н2 через гидрораспределитель Р1 поступает в штоковые полости гидроцилиндра Ц1 и в гидролинию управления клапана тормозного КТ1. При этом клапан КТ1 открывается, пропуская рабочую жидкость из поршневой полости гидроцилиндра Ц1 на слив в масляный бак Б.

Клапан тормозной КТ1 обеспечивает стабильность скорости перемещения секций стрелы для всего диапазона нагрузок.

5. Срабатывание приборов безопасности

При срабатывании прибора безопасности обесточивается электромагнит управления предохранительного клапана КП3, встроенного в напорную секцию гидрораспределителя Р2: напорная гидролиния гидрораспределителя Р1 соединяется со сливной; тормоза грузовой лебедки и механизма поворота замыкаются и выполнение крановых операций становится невозможным до момента подачи электрического сигнала на электромагнит управления предохранительного клапана КП3.

Дата добавления: 2018-08-06; просмотров: 766; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!