Назначение и устройство конструкции.

Содержание

1. Введение.................................................................................................

2. Назначение и устройство конструкции.............................

3. Выбор способа сварки ....................................................................

4. Выбор оборудования сварочного поста............................................

5. Режимы сварки...................................................................................

6. Технология сварки..............................................................................

7. Технико-экономические расчеты………………………..

8. Контроль качества.......................................................................

9. Охрана труда.................................................................................

10. Литература.......................................................................................

Введение.

История сварки берет начало со времен бронзового века, когда человек начал приобретать опыт в обработке металлов для изготовления боевого оружия и орудий труда, украшений и других изделий.

Первым способом сварки была кузнечная, которая обеспечивала достаточно высокое по тем временам качество соединения, особенно при работе с пластичными металлами, такими, как медь. С появлением бронзы (более твердая и хуже поддается ковке) возникла литейная сварка. При литейной сварке края соединяемых деталей заформовывали специальной земляной смесью и заливали разогретым жидким металлом. Этот присадочный металл сплавлялся с деталями и, застывая, образовывал шов. Такие соединения были обнаружены на бронзовых сосудах, сохранившихся со времен Древней Греции и Древнего Рима.

|

|

|

С появлением железа увеличилась номенклатура используемых человеком изделий из металлов, поэтому расширился объем и области применения сварки. Создаются новые виды оружия, совершенствуются средства защиты воина в бою, появляются кольчуги, шлемы, латы.

Положение стало меняться в начале XX в. после создания итальянским физиком А.Вольта (Рис.1) источников электрической энергии.  Рис.1 В 1802 г. русский ученыйВ.В.Петров (Рис.2) открыл явление электрической дуги и доказал возможность ее использования для плавления металла.

Рис.1 В 1802 г. русский ученыйВ.В.Петров (Рис.2) открыл явление электрической дуги и доказал возможность ее использования для плавления металла.

Рис.2

В 1881г. русский изобретатель Н.Н. Бенардос (Рис.3) предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, для расплавления ее кромок и соединения с другой деталью. Он назвал этот способ соединения металлов "электрогефест" в честь древнегреческого бога-кузнеца.

Рис.3 Металлические конструкции любых размеров и различной конфигурации стало возможным соединять прочным сварным швом. Так появилась электродуговая сварка - выдающееся изобретение XIX в. Она сразу же нашла применение в наиболее сложной в то время отрасли промышленности - паровозостроении. Открытие Н.Н. Бенардосав 1888 г. усовершенствовал его современник Н.Г.Славянов (Рис.4) заменив неплавящийся угольный электрод плавящимся металлическим. Изобретатель предложил применять шлак, который защищал сварной шов от воздуха, делая его более плотным.

|

|

|

Рис.4 Параллельно развивалась газовая сварка, при которой для плавления металла использовалось пламя, образующееся при сгорании горючего газа (например, ацетилена) в смеси с кислородом. В конце XIX в. этот способ сварки считался даже более перспективным, чем дуговая, так как не требовал мощных источников энергии, а пламя одновременно с плавлением металла

защищало его от окружающего воздуха. Это позволяло получать достаточно хорошее качество сварных соединений. Примерно в это же время для соединения стыков рельсовых путей стали применять термитную сварку. При сгорании термитов (смеси алюминия или магния с оксидом железа) образуется чистое железо и выделяется большое количество тепла. Порцию термита сжигали в огнеупорном тигле и расплав выливали в зазор между свариваемыми стыками.

|

|

|

Особое значение в это время имели работы русского ученого В.П. Вологдина (Рис.5), который создал первую кафедру сварки в политехническом институте г. Владивостока.

Рис.5 В 1921 г. на Дальнем Востоке был открыт первый сварочный цех по ремонту судов, в 1924 г. с применением сварки отремонтирован крупнейший мост через реку Амур. В это же время создаются цистерны для хранения масла емкостью 2000 т, изготавливается с помощью сварки генератор для Днепрогэса, который был в два раза легче клепаного. В 1926 г. проводится первая Всесоюзная конференция по сварке. В 1928 г. в СССР насчитывалось 1200 агрегатов для дуговой сварки.

В 1929 г. в Киеве при АН УССР открылась лаборатория сварки, которая в 1934 г. преобразована в Институт электросварки. Возглавил институт известный ученый в области строительства мостов профессор Е.О.Патон, именем которого впоследствии назван институт. Одной из первых крупных работ института была разработка в 1939 г. автоматической сварки под флюсом. Она позволила повысить производительность процесса сварки в 6-8 раз, улучшить качество соединения, существенно упростить труд сварщика, превратив его в оператора по управлению сварочной установкой. Эта работа института в 1941 г. получила Государственную премию.

|

|

|

Огромную роль автоматическая сварка под флюсом сыграла в годы Великой Отечественной войны, впервые в мире став основным способом соединения броневых листов толщиной до 45 мм при изготовлении танка ИС-2. В условиях дефицита во время войны квалифицированных сварщиков повышение производительности сварки за счет автоматизации позволило в короткий срок существенно увеличить производство танков для фронтатанка Т34 и до 120 мм при изготовлении.

Значительным достижением сварочной науки и техники явилась разработка в 1949 г. принципиально нового способа сварки плавлением, получившего название электрошлаковой. Электрошлаковая сварка играет огромную роль в развитии тяжелого машиностроения, так как позволяет сваривать металл очень большой электрошлаковой сварки является изготовление на Новокрамоторском машиностроительном заводе по заказу Франции пресса, который может толщины (больше 1 м).

Назначение и устройство конструкции.

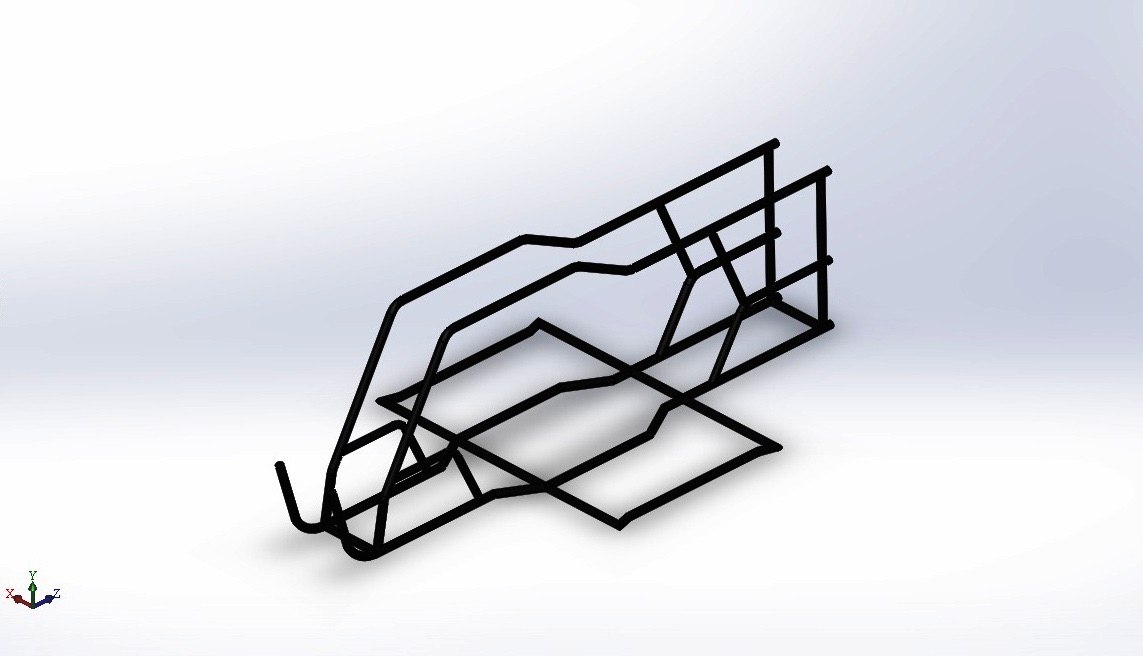

Тема дипломной работы «Технология сварки рамы квадроцикла». Конструкция квадроцикла базируется на сваренной из металлических труб раме. Данная конструкция подвергается большим физическим нагрузкам и требует высокого качества сварных швов. На прочную раму навешиваются все основные агрегаты.

Рис.6 Рама квадроцикла

Конструкция рамы квадроцикла изготавливается из стальных труб диаметром: 25x3.2, 20x2.8, 20x2.

Выбор материала:

Сталь - это сплав железа с углеродом, где углерода менее 2,14%.

• По химическому составу:

а) углеродистые;

б) легированные.

• По содержанию углерода:

а) низкоуглеродистые ( С до 0.25% )

б) среднеуглеродистые ( С от 0.25 до 0.45% )

в) высокоуглеродистые ( С свыше 0.45% )

Чем больше углерода, тем выше твердость и меньше пластичность.

• По содержанию легирующих элементов:

а) низколегированные ( до 2.5% )

б) среднелегированные ( от 2.5 до 10% )

в) высоколегированные ( свыше 10% )

3) По качеству стали:

а) обыкновенного качества ( Ст )

б) качественные

в) высококачественные ( в конце марки стали ставится А )

г) особо высококачественные ( в конце АА )

Стали обыкновенного качества бывают:

• группы А – стали поставляются по гарантированным механическим свойствам. ( Ст0 )

• группы Б ( БСт0 ) – поставляются по гарантированному химическому составу БСт0…БСт6.

• Группы В ( ВСт0 ) – поставляются по гарантированным механическим свойствам и химическому составу.

Стали группы А не применяются для сварных конструкций.

• По назначению:

а) конструкционные

б) инструментальные

в) с особыми свойствами

5) По степени раскисления:

а) спокойные ( сп в конце ) – процесс раскисления происходит и завершается в печи.

б) полуспокойные ( пс ) – частично завершается в печи, частично в изложнице.

в) кипящие ( кп ) – процесс раскисления завершается в изложнице.

Для изготовления рамы квадроцикла подходит Сталь Ст3сп - сталь конструкционная, обыкновенного качества, группы А, то есть поставляется по гарантированным механическим свойствам, индексом 3, говорящим о содержании углерода (берется из таблиц), по степени раскисления спокойная - процесс раскисления завершается полностью в печи.

Таблица №1

Химический состав стали Ст3сп, % (ГОСТ 4543-71)

| C | Si | Mn | Ni | Cr | N | Cu | As | S | P |

| Не более | |||||||||

| 0.14 - 0.22 | 0.15 - 0.3 | 0.4 - 0.65 | до 0.3 | До0.3 | до 0.008 | до 0.3 | до 0.08 | до 0.05 | до 0.04 |

Таблица №2

Механические свойства стали Ст3сп

| Марка стали | Предел прочности МПа | Предел текучести МПа, для толщины, мм | Относительное удлинение при разрыве %,для толщин, мм | ||||

| Менее 20 | 20-40 | 40-100 | Менее 20 | 20-40 | 40-100 | ||

| Ст3сп | 370-480 | 245 | 235 | 225 | 26 | 25 | 23 |

Свариваемость сталей.

Свариваемость – это свойство металлов образовывать сварные соединения, отвечающие эксплуатационным требованиям. Существует четыре группы свариваемости.

I группа (хорошая):

а) низкоуглеродистые с содержанием С до 0.22%

б) низколегированные с содержанием С до 0.14%

Условия сварки: стали свариваются без ограничений по толщине металла и температуры окружающей среды.

II группа ( удовлетворительная ):

а) углеродистые с содержанием С 0.22 – 0.3%

б) низколегированные с содержанием С 0.14 – 0.22%

Условия сварки: свариваются стали толщиной не более 20мм, при температуре окружающей среды не менее -5 градусов.

III группа (ограниченная)

а) углеродистые с содержанием С 0.3 – 0.4%

б) низколегированные и среднелегированные с содержанием С 0.22 – 0.3%

Условия сварки: сварка производится или с предварительным, или с сопутствующим подогревом при температуре 250 С.

IV группа (плохая)

а) углеродистые с содержанием С свыше 0.4%

б) все высоколегированные стали

Сталь Ст3сп относится к первой группе свариваемости, следовательно, может свариваться различными способами сварки, без ограничений по толщине металла и температуры окружающей среды.

Выбор способа сварки

Сварка-это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми деталями при их нагреве или пластическом деформировании.

Классификация способов сварки:

Конструкция «Рама квадроцикла» будет свариваться термическим классом к которому относится сварка плавлением.

Ручная дуговая сварка покрытым электродом (MMA) (Рис.7).

Рис.7 Схема ручной дуговой сварки.

При данном способе сварки возбуждении дуги, подачу электрода и его перемещение осуществляют вручную. Сварку выполняют покрытым электродам, представляющим собой металлический стержень с нанесенным на его поверхность покрытием (обмазкой). Электродное покрытие готовят из порошкообразной смеси различных компонентов. Оно предназначено для металлургической обработки сварочной ванны, обеспечения защиты расплавленного металла от воздействия атмосферных газов, повышения устойчивости горения дуги и качества сварного шва.

Сварной шов образуется вследствие кристаллизации расплавленного металла свариваемых кромок и стержня сварочной электрода. Сварщик осуществляет вручную два основных технологических движения: подачу покрытого электрода в зону сварки по мере его расплавления и перемещение дуги вдоль свариваемых кромок.

Преимущества:

· можно проводить сваривание даже в местах, где доступ затруднен;

· возможность достаточно быстро переходить между материалами;

· сваривать можно даже самые разные виды стали, так как выбор производимых электродов крайне широк;

· можно легко и удобно транспортировать необходимое для работы оборудование;

· сварка труб является очень удобной.

Недостатки:

· коэффициент полезного действия достаточно низкий, сравнивая с прочими типами сваривания;

· от уровня навыка сварщиков полностью зависит качество соединения;

· условия сварки являются достаточно вредными.

Ручная дуговая сварка покрытыми электродами – один из наиболее распространенных способов сварки, используемых при изготовлении сварных конструкций. Она отличается простой и универсальностью, возможностью выполнения соединений в различных пространственных положениях и труднодоступных местах. Ее существенный недостаток – малая производительность процесса и зависимость качества шва от квалификации сварщика.

Дуговая сварка под флюсом (Рис.8).

Рис.8 Схема сварки под слоем флюса.

При осуществлении этого процесса дуга горит под слоем сварочного флюса. Сварочная проволока и флюс подаются в зону горения дуги.

Под воздействием выделяющейся теплоты плавления кромки основного металла, электронная проволока и часть флюса. Вокруг дуги образовывается газовая полость, заполненная парами металла и материалов, входящих состав флюса. По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны, образуя шлак. Расплавленный флюс защищает зону горения дуги от воздействия атмосферных газов, что значительно повышает качество металла шва. Сварку под флюсом выполняют на полуавтоматах и применяют для соединения металлов средней и большой толщины.

Сварочный электрод представляет собой проволоку, свернутую в бухту. Подача проволоки в зону горения дуги механизирована, а перемещение дуги по свариваемым деталям выполняются вручную или специальными механизмами. Дуговая сварка под флюсом отличается высокой производительностью и качеством получаемых соединений. К недостаткам процесса следует отнести трудность сварки деталей небольшой толщины, которых швов и швов в пространственных положениях, отличных от нижнего.

Преимущества сварки под флюсом:

· высокий уровень производительности, относительно альтернативных методов сварки;

· электрод используются практически полностью, его потери составляют меньше, чем 2% от исходного объёма;

· в процессе сварки не образуются брызги;

· место соединения находится под защитой эластичного слоя, поэтому газы, присутствующие в атмосфере, никак не повлияют на качества шва;

· при автоматической сварке практически не образуются оксиды;

· шов получается с мелкозернистой структурой, это достигается путём равномерного нагрева на протяжении всего процесса;

· из-за того, что для сцепки материалов используется флюс, отпадает надобность использования дополнительных защитных приспособлений;

· после выполнения процесса остывания металла происходит достаточно быстро.

Данный способ имеет несколько недостатков:

· Высокие финансовые затраты. Создание всего процесса и закупка необходимого оборудования обходятся очень дорого. В связи с этим применения данного способа сварки целесообразно только в промышленных условиях, в быту лучше использовать обычную ручную сварку.

· Материал, который нужно соединить, достаточно трудно закрепить в нужном положении, это связано с технологическими особенностями метода.

· Автоматическая сварка негативно сказывается на человеческом организме.

· Большой процент выполняемых работ требует наличие специализированного оборудования, которое, как правило, имеется только на производствах.

Ручная дуговая сварка неплавящимся электродом.(TIG) (Рис.9)  Рис.9 Схема TIG сварки

Рис.9 Схема TIG сварки

Основная особенность дуговой сварки в среде аргона – использование неплавящегося электрода, изготовленного из вольфрама или графита. Температура его плавления гораздо выше температуры, до которой он прогревается в процессе сварки. В качестве защитного газа используется аргон, обеспечивающий не только надежную защиту сварочной ванны от воздействия воздуха, но и стабильность горения дуги.

Преимущества:

- Высокое качество сварных соединений на разнообразных металлах и их сплавах различной толщины;

- Возможность визуального наблюдения за процессом сварки;

- Отсутствие операции по удалению шлака;

- Высокая производительность на маленьких толщинах, легкость механизации процесса;

- Очень концентрированный источник тепла;

- Не образуются брызги

Недостатки:

- Маленькая скорость сварки;

- Опасность сварки торированным (радиоктивным) электродом;

- Опасность радиации дуги;

- Необходимость применять защитный газ, для формирования корня шва

Полуавтоматическая сварка в среде защитных газов (MIG/MAG).

Рис.10 Схема полуавтоматической сварки.

Сущность способа сварки в защитных газах заключается в том, что дуга горит в струе защитного газа, оттесняющего воздух из зоны сварки и защищающего расплавленный металл от вредного воздействия газов, содержащихся в атмосфере.

Основными преимуществами сварки в среде защитного газа перед другими способами являются: надежная защита расплавленного металла от окисления кислородом окружающего воздуха; отсутствие обмазок и флюсов при сварке, усложняющих и удорожающих этот процесс; высокая производительность; простота процесса и возможность его механизации при сварке в различных пространственных положениях с помощью простых приспособлений; возможность сварки цветных металлов, сплавов и разнородных металлов; хороший внешний вид сварного шва и высокие механические свойства соединения; возможность качественной сварки труб без внутренних подкладных колец или ручной подварки.

Преимущества:

· Возможность создания неразъемного соединения для оцинкованных изделий, не повреждая при этом покрытие. Сплав происходит с помощью медной проволоки;

· Способность варить как конструкционную стать, так и другие металлы – алюминий, чугун;

· Возможность работы с тонкими стальными листами, толщиной не более половины миллиметра;

· Низкая чувствительность к загрязнениям и коррозии основного материала;

· Удобство, при котором шлак не перекрывает шов и оператор сразу видит результат;

· Невысокая стоимость, в сравнении с другими типами создания неразъемных соединений;

· Автоматизированная подача сварочной проволоки

Недостатки:

· При сварке без газа увеличивается разбрызгивание раскаленного железа;

· Нужен защитный газ;

Плазменная сварка (Рис.11).

Рис.11 Схема процессов плазменной сварки.

Источником тепловой энергии служит сжатая дуга. Сварочный процесс основан на пропускании под давлением потока газов через электрический разряд с большой плотностью тока. В результате получают высокотемпературный ионизированный газ, чем у обычной сварочной дуги. Плазменную сварку можно применять при изготовлении как тонкостенных изделий, так и деталей большой толщины из различных материалов. В качестве плазмообразующего газа чаще всего используют аргон, гелий или азот. Состав и расход плазмообразующего газа зависит от вида электрода и свариваемого материала.

Основными плюсами, что делают этот метод незаменимым для использования во многих промышленных отраслях, являются следующие:

· высокий коэффициент полезного действия и высокая скорость выполнения работ;

· высококачественная резка металла оставляет гладкие кромки и не требует дополнительной их обработки;

· возможность варить и резать изделия, толщиной почти в сантиметр;

· при работе нет шлаков и отходов;

· контроль глубины провара металла, что позволяет избежать пропалов и деформации;

· простота в использовании аппарата.

Кроме положительных моментов, можно отметить несколько недостатков:

· дороговизна оборудования и высокая стоимость работ;

· в сфере профессионального использования высокие требования к мастеру;

· необходимость постоянного контроля над охлаждением, из-за высокой рабочей температуры.

Газовая сварка (Рис.12).

Рис.12 Схема газовой сварки.

Для нагрева используют теплоту пламени смеси газов, сжигаемой с помощью горелки. Плавление свариваемого и присадочного металлов осуществляется высокотемпературным газокислородным пламенем. В качестве горючих газов, сжигаемых в кислороде, применяют ацетилен, водород, пропан - бутановую смесь, пары керосина и бензина, природный, светильный, нефтяной, коксовый и другие газы.

Преимущества:

· Самая высокая температура горения.

· Возможность получения ацетилена из генераторов и приобретения более качественного в заводских баллонах.

· По сравнению с другими горючими газами является самым выгодным.

Недостатки:

· Повышенная взрывоопасность и строгие условия техники безопасности.

· Высокая загазованность помещений при работе.

· Возможные возникновения дефектов: пережог и перегрев тонких металлов.

Для данной конструкции наиболее подходит полуавтоматическая сварка, так как низкая чувствительность к загрязнениям и коррозии основного материала, удобство при котором шлак не перекрывает шов и оператор сразу видит результат, невысокая стоимость, в сравнении с другими типами создания неразъемных соединений, автоматизированная подача сварочной проволоки, достаточно высокое качество сварного шва.

Дата добавления: 2018-06-27; просмотров: 425; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!