Обработка конических и фасонных поверхностей

На токарном станке обработка конических поверхностей производится одним из следующих способов:

а) поворотом верхней части суппорта;

б) поперечным смещением корпуса задней бабки;

в) с помощью конусной линейки;

г) с помощью широкого резца.

Обработка конических поверхностей поворотом верхней части суппорта

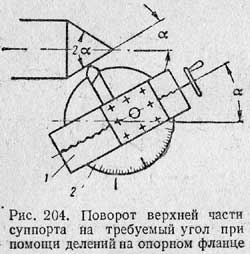

При изготовлении на токарном станке коротких наружных и внутренних конических поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

При изготовлении на токарном станке коротких наружных и внутренних конических поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Для установки верхней части суппорта 1 на требуемый угол можно использовать деления, нанесенные на фланце 2 поворотной части суппорта (рис. 204). Если угол α уклона конуса задан по чертежу, то верхнюю часть суппорта повертывают вместе с его поворотной частью на требуемое число делений, обозначающих градусы. Число делений отсчитывают относительно риски, нанесенной на нижней части суппорта.

Обработка конических поверхностей способом поперечного смещения корпуса задней бабки

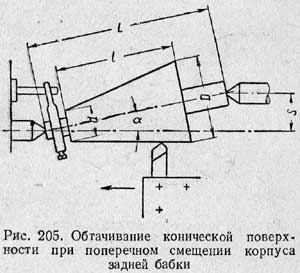

Для получения конической поверхности на токарном станке необходимо при вращении заготовки вершину резца перемещать не параллельно, а под некоторым углом к оси центров. Этот угол должен равняться углу α уклона конуса. Наиболее простой способ получения угла между осью центров и направлением подачи — сместить линию центров, сдвинув задний центр в поперечном направлении. Путем смещения заднего центра в сторону резца (на себя) в результате обтачивания получают конус, у которого большее основание направлено в сторону передней бабки; при смещении заднего центра в противоположную сторону, т. е. от резца (от себя), большее основание конуса окажется со стороны задней бабки (рис. 205).

Для получения конической поверхности на токарном станке необходимо при вращении заготовки вершину резца перемещать не параллельно, а под некоторым углом к оси центров. Этот угол должен равняться углу α уклона конуса. Наиболее простой способ получения угла между осью центров и направлением подачи — сместить линию центров, сдвинув задний центр в поперечном направлении. Путем смещения заднего центра в сторону резца (на себя) в результате обтачивания получают конус, у которого большее основание направлено в сторону передней бабки; при смещении заднего центра в противоположную сторону, т. е. от резца (от себя), большее основание конуса окажется со стороны задней бабки (рис. 205).

|

|

|

Обработка конических поверхностей с применением конусной линейки

Для обработки конических поверхностей с углом уклона а до 10—12° современные токарные станки обычно имеют особое приспособление, называемое конусной линейкой.

Обработка конических поверхностей широким резцом

Обработку конических поверхностей (наружных и внутренних) с небольшой длиной конуса можно производить широким резцом с углом в плане, соответствующим углу α уклона конуса (рис. 210). Подача резца может быть продольная и поперечная. Однако использование широкого резца на обычных станках возможно только при длине конуса, не превышающей примерно 20 мм. Применять более широкие резцы можно лишь на особо жестких станках и деталях, если это не вызывает вибрации резца и обрабатываемой детали.

|

|

|

Обработка фасонных поверхностей

Обрабатываемые поверхности деталей (как наружные, так и внутренние) относят к фасонным, если они образованы криволинейной образующей, комбинацией прямолинейных образующих, расположенных под различными углами к оси детали, или комбинацией криволинейных и прямолинейных образующих. На токарных станках фасонные поверхности получают: используя ручную поперечную и продольную подачу резца относительно заготовки с подгонкой профиля обрабатываемой поверхности по шаблону; обработкой фасонными резцами, профиль которых соответствует профилю готовой детали; используют поперечную и продольную подачу резца относительно заготовки, а также приспособления и копирные устройства, позволяющие обработать поверхность заданного профиля; путем комбинирования перечисленных выше методов для повышения точности и производительности обработки. Фасонные поверхности на длинных деталях, заданный профиль которых получается с помощью шаблона, копира, приспособления и т. п., обрабатывают проходными резцами из быстрорежущей стали или твердосплавными.

|

|

|

Ширина фасонных резцов не превышает 40-60 мм и зависит от жесткости системы СПИД и радиального усилия резания.

11 Нарезание наружных и внутренних резьбы лезвийным инструментом

Первичное формирование: литье под давлением. Резание: резцом, гребенкой, плашкой, метчиком, резьбофрезерование (методом обкатки, длинных и коротких резьб), вихревое резьбофрезерование, резьбошлифование, электроэрозионный. Обработка давлением: накатывание ( плоским инструм., круглым инструм.), выдавливание внутренней резьбы, ротационное выдавливание.

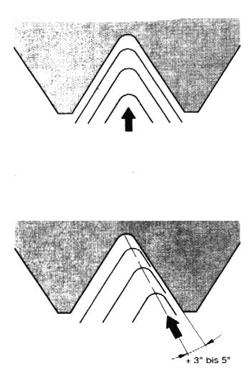

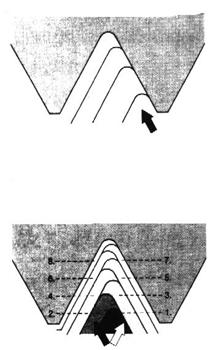

Большое влияние на качество поверхности резьбы, на стойкость инструмента и получаемую стружку оказывает способ врезания при многопроходном нарезании резьбы. Наиболее простой способ радиального врезания (2) заставляет пластину работать сразу двумя сторонами, что равномерно нагружает пластину, но ведет к образованию трудно контролируемой V-ой стружки и к ухудшению качества резьбы. При подаче вдоль боковой стороны профиля (1) стружка становиться лучше контролируемой, улучшается качество поверхности. При отклонении врезания вдоль боковой стороны увеличивается стойкость инструмента за счет снижения сил трения (4). Для еще большего увеличения стойкости при обработке крупных резьб применяется метод врезания по боковой стороне с изменением стороны врезания(3).

Дата добавления: 2018-06-01; просмотров: 3789; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!