Основные виды и причины износа деталей бурового оборудования

Впроцессе эксплуатации оборудования его детали непрерывно изнашиваются, в результате изменяются их размеры и нарушаются посадки в сочленениях.

Основными видами износа деталей бурового оборудования являются: износ под действием сил трения, абразивный износ, усталостное разрушение, коррозия деталей.

В процессе эксплуатации бурового оборудования чаще всего происходит сочетание двух, трех, а иногда всех четырех указанных

видов износа.

Так, например, шток бурового насоса в процессе работы подвергается абразивному, усталостному и коррозионному изнашиваниям. При работе насоса в уплотнение штока попадают абразивные частицы из промывочной жидкости, которые, деформируя резиновые манжеты уплотнения, задерживаются на них и царапают поверхность штока при его движении. В результате на поверхности штока появляются

продольные риски и задиры.

Шток в процессе работы испытывает также знакопеременные нагрузки (сжатие чередуется с растяжением), которые при определенном количестве циклов могут привести к усталостному разрушению. При усталостном изнашивании на поверхности штока появляются мелкие трещины, которые по мере работы распространяются в глубь тела штока и приводят к его обрыву.

Процесс усталостного разрушения штока укоряется коррозией. Химические соединения промывочной жидкости (химикаты, соли пластовой воды), проникая в мелкие трещины, вступают в химическую реакцию с металлом штока и снижают его механические свойства, в результате чего распространение трещин прогрессирует. Также вследствие химического воздействия промывочной жидкости на металл штока на его поверхности образуются хрупкие пленки окислов, которые под действием сил трения разрушаются и обнажают новые слои металла.

|

|

|

Общие сведения

На предприятиях УБР (управление буровых работ) в зависимости от количества, типа бурового оборудования, отечественного или импортного производства, а так же климатических условий и условий ремонта применяют следующие виды ремонта: индивидуальный и узловой (агрегатный). На специализированных ремонтных заводах, как правило, используется узловой вид как наиболее производительный.

В зависимости от применяемого вида ремонта выбирается технологический процесс ремонта оборудования.

Технологический процесс ремонта представляет собой комплекс технологических операций по восстановлению работоспособности оборудования, выполняемых в определенной последовательности, и включает приемку оборудования в ремонт; разборку оборудования последовательно на агрегаты, узлы и детали; очистку и мойку деталей; контроль и дефектовка деталей по годности; ремонт и изготовление деталей; сборку узлов, агрегатов и оборудования в целом; испытание отремонтированного оборудования; окраску и сдачу оборудования из ремонта.

|

|

|

При индивидуальном методе ремонта узлы и агрегаты оборудования не обезличиваются я после ремонта ставятся на то же оборудование. При этом сборку оборудования можно начинать только после окончания ремонта всех узлов и агрегатов.

Индивидуальный ремонт производится в тех случаях, когда на предприятии находится в эксплуатации мало однотипного оборудования и оборотный фонд узлов и агрегатов держать не выгодно вследствие редкого их использования. Индивидуальный метод ремонта осуществляют комплексные бригады, выполняющие весь объем ремонтных работ. Такой метод ремонта имеет следующие недостатки: отсутствие специализации работ и ограниченная возможность внедрения механизации, в результате чего производительность труда низкая, а квалификация слесарей должна быть высокой; высокая стоимость ремонта и значительное время нахождения оборудования в ремонте. Индивидуальным методом могут быть выполнены все виды ремонта: капитальный, средний и текущий.

|

|

|

При узловом методе ремонта узлы и агрегаты оборудования обезличиваются и заменяются ранее отремонтированными из оборотного фонда или вновь изготовленными. При этом сборку оборудования можно начинать после ремонта базовых деталей (рамы, корпуса и т. д.), что значительно сокращает время нахождения оборудования в ремонте.

Узловой метод ремонта производится при централизованном ремонте бурового оборудования в центральных ремонтно-механических мастерских объединения и на специализированных ремонтных заводах, т. е., когда на ремонт поступает значительное количество однотипного оборудования-

Узловой метод также применяется при ремонте бурового оборудования непосредственно на буровых. В данном случае изношенный узел заменяется отремонтированным в ремонтно-механических мастерских или на заводах. Таким методом, как правило, производят средний ремонт тяжелого оборудования, транспортировка которого в мастерские вызывает трудности. Например, замена подъемного вала буровой лебедки.

Узловой метод ремонта может применяться при производстве капитального и среднего видов ремонта бурового оборудования.

Подготовительные работы для сдачи оборудования в ремонт.

|

|

|

В сроки, соответствующие плану-графику ремонта, а при ремонте оборудования на ремонтных предприятиях обусловленные договором, обслуживающий персонал обязан подготовить оборудование к сдаче (или отгрузке) в ремонт.

К подготовительным работам для сдачи (отгрузки) бурового оборудования в ремонт относится слив масла из масляных ванн, слив промывочной жидкости из рабочих полостей, очистка, мойка и осмотр оборудования, а при отгрузке оборудования на ремонтные предприятия — консервация.

Оборудование, отправляемое на ремонтные предприятия, должно быть полностью укомплектовано всеми узлами и деталями. Допускается отсутствие до 10% крепежных деталей.

Вместе с оборудованием отправляется следующая техническая документация:

а) заводской паспорт на данную единицу оборудования с заполненными графами по эксплуатации и ремонту;

б) акт о техническом состоянии оборудования, а в случае аварийного выхода его из строя дополнительно к акту о техническом состоянии прикладывается акт об аварии с изложением причин, вызвавших ее, и выводов комиссии.

в) а в случае транспортировки данного оборудования на специализированные заводы или цеха – сопроводительные документы откуда и куда, а так же наименование оборудования (товарно-транспортная накладная).

При поступлении на ремонтное предприятие оборудование подвергается предварительному осмотру, на основании которого составляется приемо-сдаточный акт. Предварительный осмотр производится с целью выявления комплектности и соответствия общего состояния оборудования документам, поступившим с оборудованием.

Перед разборкой оборудование поступает в моечное отделение. Оборудование очищается скребками и металлическими щетками, при этом сначала снимаются ограждения и щиты для обеспечения лучшего доступа ко всем узлам, после чего производится мойка.

В зависимости от объема производства и номенклатуры ремонтируемого оборудования мойка осуществляется: погружением оборудования в ванну с моечной жидкостью; вручную с помощью струн моечной жидкости, создаваемой насосом, или с использованием водопровода; специальными моечными устройствами.

В качестве моечных жидкостей для мойки оборудования и деталей применяются холодная или горячая вода (80—90° С), холодные или горячие щелочные растворы (80—90° С), кислотные растворы и растворители (керосин, бензин)

Ржавчину с деталей снимают 25%-пым раствором соляной кислоты, в который добавляют 1% цинка или 15% серной кислоты.

Алюминиевые и залитые баббитом детали мыть в щелочах нельзя,. так как на них щелочные растворы действуют разрушающе. Для мойки таких деталей используют растворы (в весовом отношении):

Жидкое стекло 150

Жидкое мыло 20

Вода 1000

Для ускорения мойки оборудование сначала пропаривается (обдувается паром), итолько после этого производится мойка жидкостями. После мойки щелочными и кислотными растворами и растворителями (керосин, уайтспирит и моющими растворами) с целью удаления последних с поверхности оборудование и детали промываются в горячей воде.

В моечных отделениях необходимо строго выполнять противопожарные требования, согласно инструкции по эксплуатации объекта

Разборка оборудования

Оборудование, очищенное от грязи, масла и других загрязнений, из моечного отделения поступает на разборку.

При ремонте оборудования непосредственно па буровой перед началом разборки необходимо в первую очередь отключить электродвигатель от электросети или перекрыть вентиль на топливной линии дизелей, установленных на приводе ремонтируемого оборудования, и повесить па пульт управления плакат «Не включать, работают люди», и только после этого приступить к разборке оборудования.

Оборудованиеразбирают согласно схеме разборки, которая определяет сначала последовательность разборки оборудования на агрегаты и узлы, а затем последовательность разборки этих агрегатов иузлов па детали. При этом в первую очередь снимаются узлы и детали, которые препятствуют снятию последующих. Поэтому для обеспечения качественной разборки в сжатые сроки необходимо хорошо знать конструкцию оборудования.

При ремонте бурового оборудования разбирают только те узлы, детали которых имеют износ или другие дефекты. Во избежание нарушения сопряжений деталей и необходимости их последующей приработки узлы, не требующие ремонта, не разбираются, что повышает их долговечность.

При индивидуальном ремонте оборудования детали при разборке маркируются нанесением на рабочую поверхность клейма кернером или краской, чтобы при сборке соединить их в первоначальном положении, соответствующем их взаимной приработке, т.е. проводится дефектовка деталей при которой определяется степень износа и способы восстановления деталей с применением того или иного способа восстановления

Сломанные шпильки и болты можно вывинтить при помощи специальных приспособлений и инструмента. Если вывинтить сломанную шпильку или болт нельзя, то их высверливают, а в отверстии нарезают резьбу большего диаметра против первоначального.

Штифты при разборке соединений выбивают бородками, диаметр рабочей части которых берется меньше диаметра отверстия под штифт.

Шпоночные соединения с клиновой шпонкой разбираются с помощью специального съемника, которым шпонка выпрессовывается в сторону ее утолщения, или шпонка выбивается прямоугольной выколоткой, имеющей форму клипа.

Наиболее трудоемкой и ответственной работой при разборке является распрессовка деталей, имеющих неподвижные холодные и, особенно, горячие посадки (шестерни, звездочки цепных передач, шкивы, муфты, втулки, подшипники качения и т. д.). Такие детали снимаются при помощи специальных или универсальных съемников и прессов. Как исключение допускается снятие сбиванием, при этом для предохранения деталей от наклепа или смятия применяются прокладки из дерева или меди.

Детали с горячей посадкой при разборке подогреваются паяльными лампами, при этом не допускается нагрев охватываемой детали (вала). Нагревание охватывающей детали (втулки) способствует уменьшению усилия распрессовки и предохраняет посадочные поверхности от задиров, которые часто образуются при разборке деталей, имеющих посадку с натягом.

После разборки детали, а также узлы, не подлежащие ремонту, передаются в моечное отделение.

При разборке оборудования необходимо соблюдать правила техники безопасности. Перед началом работ по разборке оборудования проверяют исправность инструмента и приспособлений, а при работе на гидравлических прессах убеждаются в правильности показания манометра. При разборке резьбовых соединений следует применять только специальные усилители ключей и категорически запрещается пользоваться для этого случайными отрезками труб.

Во время разборки оборудования с применением прокладок и клиньев необходимо следить за их положением и не допускать пребывания рабочих в радиусе их возможного полета.

При работе со съемниками и па прессах детали, испытывающие нагрузки при распрессовке, необходимо закрывать кожухами.

Дефектовка деталей

Дефектовка состоит из трех операций: контроля, сортировки и маркировки.

Контроль деталей производится в определенной последовательности. Вначале наружным осмотром выявляются внешние дефекты деталей: изломы, вмятины, трещины, кривизна, задиры и т. д. При этом детали обстукивают, в результате чего определяется плотность посадки шпилек и штифтов, наличие трещин и т. п. При легком постукивании плотно соединенные детали или детали, не имеющие трещин, издают металлический звонкий звук, а при неплотном соединении или наличии трещин — глухой, дребезжащий звук. Наружный осмотр является предварительным, в результате которого определяется необходимость в более точном методе контроля.

Буровое оборудование работает в сложных условиях, ответственные детали которого испытывают ударные и переменные нагрузки, вследствие чего могут возникнуть скрытые усталостные трещины. Поэтому при дефектовке деталей бурового оборудования широко применяются методы выявления трещин при помощи керосина и магнитного порошка. В последние годы эти методы стали заменяться ультразвуковой дефектоскопией, характеризующейся высокой точностью, производительностью, а также способностью обнаруживать внутренние дефекты (раковины, расслои и т. д.), которые не выходят на поверхность детали. Для проверки деталей бурового оборудования применяется импульсный ультразвуковой эходефектоскоп типа УДМ-1м. Прибор имеет небольшой вес, около 14 кг, и легко транспортируется. Питается от электросети переменного тока 110, 127 и 220 В. Прибор позволяет обнаружить дефекты (раковины, расслои, зоны рыхлости, трещины и прочие) па глубине до 2500 мм. Погрешность измерения глубины залегания и величины дефектов не превышает 2% полного значения шкалы выбранного диапазона. Прибором пользуются для проверки бурового оборудования непосредственно на буровой, а также в ремонтно-механических мастерских и на ремонтных заводах.

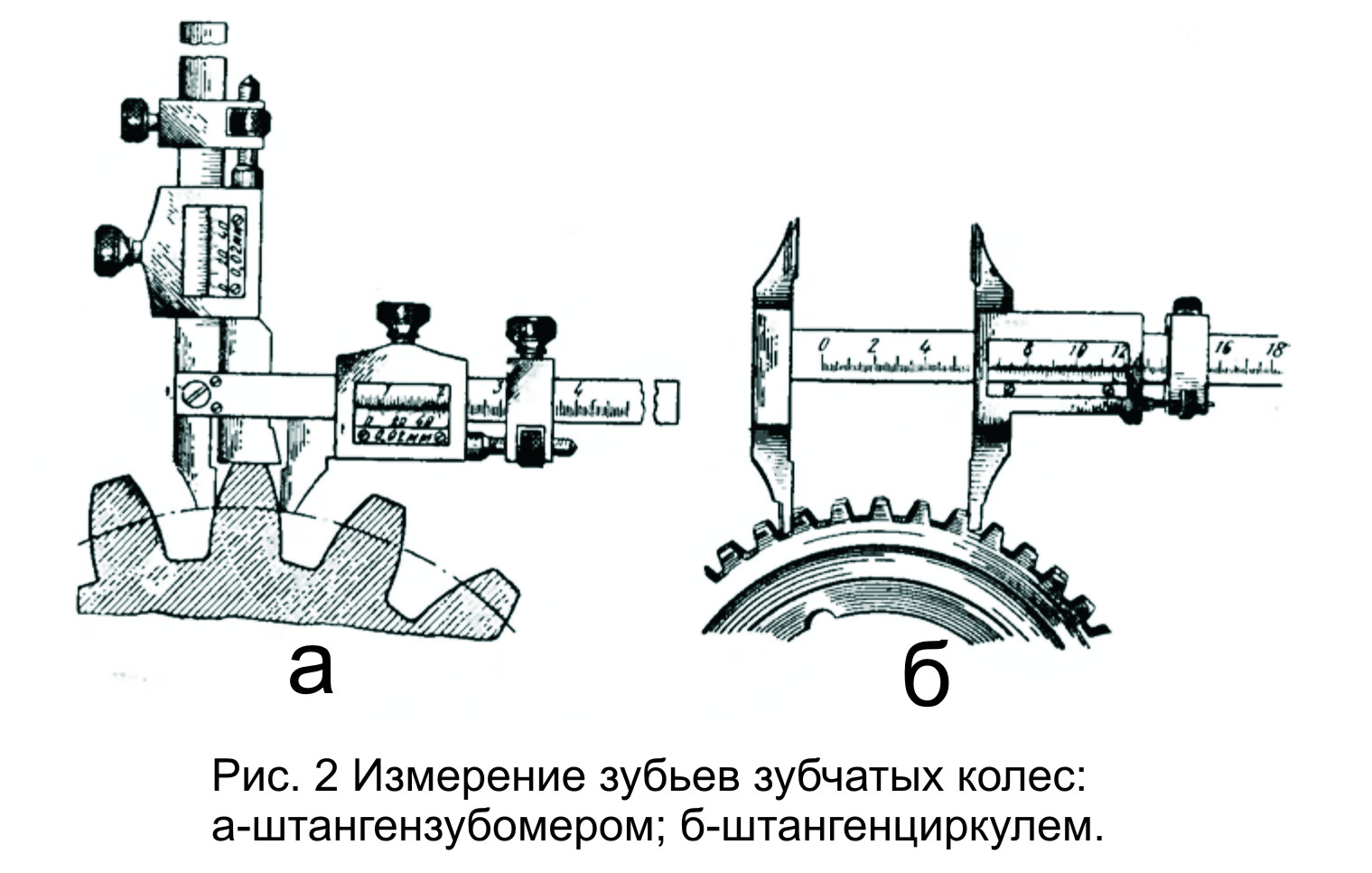

Размеры и геометрическую форму деталей (величину износа, прямолинейность, овальность и т. д.) проверяют как универсальными измерительными инструментами и приборами (линейки, кронциркули, штангенциркули, микрометры, индикаторы, щупы и др.), так и специальными (шаблоны, штан-гензубомеры и др.).

Овальность и конусность цилиндрических деталей проверяетсяштангенциркулем, микрометром и индикатором па призмах. Овальность шейки вала определяется разностью диаметров, измеренных в двух

Овальность и конусность цилиндрических деталей проверяетсяштангенциркулем, микрометром и индикатором па призмах. Овальность шейки вала определяется разностью диаметров, измеренных в двух

взаимно перпендикулярных плоскостях, а величина конусности — разностью диаметров, измеренных в двух сечениях в одной плоскости, отнесенной к длине между замеряемыми сечениями. Годность отверстий устанавливается при помощи нутромеров и индикаторов. Измерения производятся аналогично измерениям наружных цилиндрических поверхностей.

Прямолинейность, параллельность и величину износа плоских поверхностей проверяют, измеряя линейкой, штангенциркулем, микрометром или другим прибором расстояние между проверяемой и базовой плоскостями. Величину износа плоскостей можно измерить также при помощи щупа величиной зазора между плоскостью детали и проверочной линейкой.

На рис. 1 показано измерение осевого люфта и радиального зазора шарикоподшипника при помощи щупа и индикатора.

,Годность зубчатых колес по износу зубьев определяется штангензубомером, специальной контрольной скобой или штангенциркулем(рис. 2). Штангенциркулем производится измерение трех-четырех зубьев и измерение по хорде начальной окружности.

,Годность зубчатых колес по износу зубьев определяется штангензубомером, специальной контрольной скобой или штангенциркулем(рис. 2). Штангенциркулем производится измерение трех-четырех зубьев и измерение по хорде начальной окружности.

После контролядетали сортируют и маркируют. В зависимости от дефектов детали сортируют па три группы: годные, требующие ремонта или восстановления, и негодные. Основанием для отнесения деталей к одной из групп являются технические условия на разбраковку деталей при ремонте.

Результаты дефектовки заносятся в дефектовочные ведомости, которые составляются на каждую разобранную для ремонта машину. На основании дефектовочной ведомости уточняется потребность в запасных частях и материалах, объемы работ по ремонту оборудования и восстановлению изношенных деталей.

После составления дефектовочной ведомости годные детали передаются на склад запасных частей; детали, требующие ремонта или восстановления, — в механический цех; а негодные детали отправляются па площадку для металлолома.

Сборка оборудования

Перед началом сборки согласно дефектовочной ведомости и схеме сборки комплектуются узлы из деталей, причем недостающие забракованные детали пополняются вновь изготовленными или отремонтированными. После этого детали скомплектованных узлов поступают на место сборки.

Во время сборки с частичной пригонкой соединяемых деталей (2— 10% от общего числа соединений в машине) допускается расширение допусков на отдельные размеры деталей, которые при комплектовании узлов подгоняются по месту для обеспечения требуемой посадки. Процесс сборки узлов и агрегатов производится в обратном порядке согласно технологической карте разборки оборудования, при этом учитываются условия допусков сопряженных элементов деталей узла оборудования.

В процессе сборки с применением компенсаторов необходимые посадки обеспечиваются введением специальной детали. Такая деталь называется компенсатором. В качестве компенсаторов используют прокладочные кольца, мерные шайбы, конусные разрезные втулки, отверстия с зазором и т. п.

Сборка с подбором производится слесарем путем подбора деталей непосредственно по месту с помощью щупа. Этот способ не обеспечивает высокой точности и может быть применен при сборке неответственных узлов.

Сборка по принципу ограниченной взаимозаменяемости используется на специализированных предприятиях по ремонту бурового оборудования, где ремонтируется большое количество однотипного оборудования и могут быть применены прогрессивные методы технологии изготовления и ремонта деталей.

При индивидуальной пригонке деталей точность сборки обеспечивается пригонкой детали по месту.

Часть процесса сборки, которая заключается в соединении деталей в узлы, называется узловой сборкой. Соединение деталей, узлов и агрегатов в машину называется окончательной сборкой. Этапы сборочного процесса разрабатываются в виде технологических схем сборки, в которых показывается последовательность соединения деталей в узлы и агрегаты, а также узлов и агрегатов — в машину.

Испытание оборудования после ремонта

После сборки производится испытание отремонтированного оборудования, в процессе которого проверяется правильность сборки и пригонки его деталей и узлов, а также осуществляется приработка сопряжений в узлах и агрегатах в ремонтнопрокатных цехах бурового оборудования базы БПО.

Оборудование испытывается на стендах, которые позволяют создать во время испытаний условия работы, близкие к эксплуатационным. При ремонте непосредственно на буровой оборудование испытывается на месте установки.

Качество сборки проверяется последовательно наружным осмотром, пуском оборудования вхолостую и под нагрузкой. Во время работы оборудования вхолостую и под нагрузкой одновременно с проверкой качества сборки производится обкатка оборудования, т. е. приработка сопряжений.

Затем производится пробный пуск машины, перед которым механизмы прокручиваются вручную с целью установления отсутствия касания движущихся деталей с кожухами и другими деталями машины, скрежета и стуков, при этом определяется плавность вращения.

Но время пробных пусков оборудования на холостом ходу регулируется затяжка сальников, уплотнений и т. п. и проверяется поступление масла к точкам смазки.

По окончании подготовительных работ к пуску производится обкатка оборудования па холостом ходу. Длительность обкатки на холостом ходу определяется техническими условиями на испытание оборудования.

После обкатки вхолостую, регулировки и устранения выявленных неисправностей переходят к испытанию под нагрузкой. Нагрузку на машину необходимо увеличивать постепенно, в несколько приемов через определенные промежутки времени согласно техническим условиям на испытание.

Во время обкатки оборудования ведут тщательные наблюдения за температурой подшипников и масла, состоянием трущихся поверхностей, шумами в машине и изменениями потребляемой мощности, а при испытании под нагрузкой — за параметрами машины (производительностью, давлением, числом оборотов, грузоподъемностью и т. д.). Нагрев подшипников и масла выше допустимого, отклонения от номинальной потребляемой мощности, а также появление шума и стуков свидетельствуют о неисправностях в машине, которые необходимо немедленно устранить.

Как отмечалось, испытание на холостом ходу и под нагрузкой производится для проверки правильности сборки и пригонки отдельных частей машины, а также приработки трущихся поверхностей сопряженных деталей.

Качественно проведенная обкатка машины способствует хорошей приработке деталей и обеспечивает надежность машины, а также увеличивает срок ее службы.

Длительность обкатки зависит от конструктивных особенностей оборудования и колеблется от 8 до 72 ч (длительность обкатки устанавливается техническими условиями).

Сдача оборудования из ремонта оформляется сдаточным актом, а данные о ремонте и результаты испытания записываются в технический паспорт оборудования.

РЕМОНТ ДЕТАЛЕЙ

Изношенные детали ремонтируются путем восстановления формы и чистоты изношенных поверхностей за счет изменения номинальных (первоначальных) размеров или путем наращивания изношенных поверхностей, а затем восстановления ее формы, чистоты поверхностей и номинальных размеров, а так же путем напыления, наплавки замены части детали, завтуливанием, подбором детали с аналогичными техническими характеристиками (подшипниковый узел).

Выбор того или иного метода восстановления изношенных деталей определяется техническими возможностями его применения и экономической целесообразностью. Стоимость восстановленной детали должна быть ниже стоимости новой.

Восстановление деталей механической обработкой

Метод восстановления деталей механической обработкой подразделяется на три способа: ремонтных размеров, добавочной детали и замены части детали.

Способ ремонтных размеровпредусматривает механическую обработку изношенных поверхностей одной детали до устранения следов износа или до установленных размеров и замену другой детали, сопряженной с ней, новой или отремонтированной, размеры которой обеспечивают первоначальные зазоры в сопряжении.

Ремонтным размером называют размер, до которого обрабатывают изношенные поверхности детали при ремонте. Ремонтные размеры могут быть свободными и заранее установленными.

Установленные ремонтные размеры задаются заранее техническими условиями на ремонт. Обработка изношенных поверхностей детали в этом случае ведется не только до устранения следов износа, но и до установленных размеров.

Недостатками восстановления деталей способом ремонтных размеров являются: необходимость замены сопряженной детали; нарушение взаимозаменяемости деталей, что значительно усложняет эксплуатацию машин.

Способ добавочной детализаключается в восстановлении номинальных или получении ремонтных размеров изношенной детали путем введения добавочной детали, специально изготовленной для этих целей.

Способ добавочной детали наиболее широко применяется приремонте бурового оборудования для восстановления внутренних поверхностей деталей (звездочек, зубчатых колес, шкивов) и реже для восстановления шеек валов, так как при ремонте валов этим способом в значительной степени снижается их прочность.

Способ замены части детализаключается в замене изношенной части детали вновь изготовленной. Этот способ используется при восстановлении сложных деталей, имеющих несколько рабочих поверхностей, из которых одна или две изнашиваются быстрее других.

В этом случае часть детали с изношенными поверхностями отрезается от основной (или стачивается) и последняя соединяется при помощи резьбы или напрессовки с последующей заваркой с вновь изготовленной частью. Для замены удаленной части детали изготавливается деталь с окончательными размерами или с припуском для окончательной обработки после соединения ее с ремонтируемой деталью. Термообработка вновь изготовленной части детали обычно производится до соединения ее с основной частью.

Преимуществами этого способа восстановления деталей являются высокое качество и низкая стоимость восстановленной детали. Однако этот метод требует высокой квалификации исполнителей и. кроме того, связан с трудностями восстановления деталей из материала высокой твердости.

При ремонте бурового оборудования этот способ применяется для восстановления звездочек и зубчатых колес при износе зубьев.

Восстановление деталей давлением

Метод восстановления деталей давлением основан на использовании пластических свойств металлов, изменяющих свою форму и размеры при постоянстве объема под действием приложенных сил.

Этот метод имеет серьезный недостаток — изменение структуры и механических свойств металла в процессе ремонта детали. Поэтому метод восстановления деталей давлением не нашел широкого применения при ремонте бурового оборудования.

Дата добавления: 2018-06-01; просмотров: 4817; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!