Регуляторы гидравлические прямого действия

Nbsp; ВЫБОР ОБОРУДОВАНИЯ теплового пункта

Методические указания

К выполнению расчетно-графической работы

Архангельск

2016

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего образования

«Северный (Арктический) федеральный университет

имени М.В. Ломоносова»

ВЫБОР ОБОРУДОВАНИЯ

Теплового пункта

Методические указания

к выполнению расчетно-графической работы

Архангельск

2016

Рекомендовано к изданию редакционно-издательским советом

Северного (Арктического) федерального университета

имени М.В. Ломоносова

Составитель:

З.Г. Марьина, доцент, канд. техн. наук

Рецензент:

А.В. Новожилова, доцент, канд. техн. наук

УДК 697.34

Выбор оборудования теплового пункта: методические указания к выполнению расчетно-графической работы/ сост. З.Г. Марьина. – Архангельск: ИПЦ САФУ, 2016. – с.

Подготовлены кафедрой промышленной теплоэнергетики и теплотехники САФУ.

В методических указаниях изложены принципы выбора основного оборудования теплового пункта, приводятся основные технические характеристики оборудования, регуляторов и арматуры, методики расчета и подбора. Указания рекомендуются к использованию также в выпускных квалификационных работах.

|

|

|

Методические указания предназначены для студентов Высшей школы энергетики, нефти и газа, обучающихся по направлению 13.03.01 «Теплоэнергетика и теплотехника» очной и заочной форм обучения.

Ил. 3. Библиогр. 5 назв.

© Северный (Арктический) федеральный

университет имени М.В. Ломоносова, 2016

1. НАЗНАЧЕНИЕ ТЕПЛОВЫХ ПУНКТОВ

Тепловые пункты подразделяются на:

· индивидуальные тепловые пункты (ИТП) — для присоединения систем отопления, вентиляции, горячего водоснабжения и технологических теплоиспользующих установок одного здания или его части;

· центральные тепловые пункты (ЦТП) — то же, двух зданий или более.

В тепловых пунктах предусматривается размещение оборудования, арматуры, приборов контроля, управления и автоматизации, посредством которых осуществляются:

· преобразование вида теплоносителя или его параметров;

· контроль параметров теплоносителя; учет тепловых нагрузок, расходов теплоносителя и конденсата;

· регулирование расхода теплоносителя и распределение по системам потребления теплоты (через распределительные сети в ЦТП или непосредственно в системы ИТП);

· защита местных систем от аварийного повышения параметров теплоносителя;

|

|

|

· заполнение и подпитка систем потребления теплоты;

· сбор, охлаждение, возврат конденсата и контроль его качества;

· аккумулирование теплоты;

· водоподготовка для систем горячего водоснабжения.

В тепловом пункте в зависимости от его назначения и местных условий могут осуществляться все перечисленные мероприятия или только их часть. Приборы контроля параметров теплоносителя и учета расхода теплоты следует предусматривать во всех тепловых пунктах.

Устройство ИТП обязательно для каждого здания независимо от наличия ЦТП, при этом в ИТП предусматриваются только те мероприятия, которые необходимы для присоединения данного здания и не предусмотрены в ЦТП.

Тепловой пункт является юридической границей между тепловыми сетями и потребителями, поэтому тепловые пункты оборудуются приборами учета, позволяющими определить взаимную ответственность сторон. Оборудование теплового пункта должно быть увязано не только с техническими характеристиками местных систем потребителей, но и с характеристиками внешней тепловой сети и источником. Чем больше мощность источника, тем более сложными могут быть схемы тепловых пунктов, т.к. возрастают абсолютные давления, усложняется гидравлический режим и начинает сказываться транспортное запаздывание. Поэтому на ИТП необходимо применять насосы, сложную аппаратуру регулирования, средства защиты, что усложняет и удорожает обслуживание.

|

|

|

В ряде случаев целесообразным является сооружение ЦТП. Их размещают в отдельно стоящих зданиях для обеспечения теплоснабжения группы зданий или целого микрорайона с упрощенными ИТП в каждом здании.

2.РАСЧЕТ ТРУБОПРОВОДОВ ТЕПЛОВОГО ПУНКТА

Определение диаметров трубопроводов в пределах теплового пункта производят расчетным путем, принимая Rл ≤ 80 Па/м, с последующим округлением диаметров до стандартного в большую сторону согласно табл. 1.

Диаметр трубопровода рассчитывается по формуле в м:

d = А  G0.38/ R

G0.38/ R  ,

,

где А  = 117 ∙ 10-3 м0,62 / кг0,19 при kэ =0,0005 м.

= 117 ∙ 10-3 м0,62 / кг0,19 при kэ =0,0005 м.

Таблица 1. Стальные трубы для теплопроводов

| Условный диаметр Dу, мм | Наружный диаметр Dн, мм | Толщина стенки, мм | Внутренний диаметр Dвн, мм |

| 32 | 38 | 2,5 | 33 |

| 40 | 45 | 2,5 | 40 |

| 50 | 57 | 3,5 | 51 |

| 70 | 76 | 3,5 | 70 |

| 80 | 89 | 3,5 | 82 |

| 100 | 108 | 4 | 100 |

| 125 | 133 | 4 | 125 |

| 150 | 159 | 4,5 | 150 |

| 175 | 194 | 5 | 184 |

| 200 | 219 | 6 | 207 |

Необходимо определить диаметры трубопроводов по сетевой воде на вводе тепловой сети (можно использовать данные гидравлического расчета), на подогреватели горячего водоснабжения I и II ступеней, на систему отопления, а также диаметры трубопроводов водопроводной воды в закрытой системе и циркуляционной линии. В открытых системах теплоснабжения определяются диаметры трубопроводов, подводящих сетевую воду к смесителю ГВC и после него.

|

|

|

В расчетах ГВС при двухступенчатой смешанной схеме включения подогревателей следует принимать температуру сетевой воды на входе в подогреватель 70 оС, а на выходе из подогревателя 20 – 30 оС. Расход воды в циркуляционной линии на входе в ТП принимать 0,2 – 0,3 от расхода водопроводной воды. Диаметр циркуляционной линии должен быть на 1 – 2 типоразмера меньше диаметра водопровода. Водопроводную линию рассчитывать их условия, что на входе в подогреватель +5 оС, а на выходе - +60 оС.

В ЦТП необходимо предусматривать коллекторы раздачи теплоносителя по выводам трубопроводов из теплового пункта. Площадь поперечного сечения коллектора равна сумме площадей поперечного сечения отходящих трубопроводов. Затем диаметр коллектора округляется до стандартного. Не рекомендуется нижняя врезка отводящих и подводящих трубопроводов в коллектор.

2. АРМАТУРА ТЕПЛОВОГО ПУНКТА

Трубопроводная арматура представляет собой перечень технических устройств, которые устанавливают на трубопроводах, агрегатах, насосах, теплообменниках. Главная ее задача - управлять потоками жидкой, газообразной и других сред за счет перемены площади проходного сечения. Под таким управлением подразумевается регулирование, перекрытие, распределение, а также другие операции, проводимые с потоками рабочих сред.

Запорная арматура используется для перекрытия потоков рабочих сред с определенным уровнем герметичности.

Регулирующая трубопроводная арматура применяется при регулировании рабочих сред, которое осуществляется путем изменения расхода.

Запорно-регулирующая трубопроводная арматура совмещает свойства запорной и регулирующей арматур.

Предохранительная трубопроводная арматура применяется для автоматической защиты от чрезмерного превышения давления, в которой нуждаются трубопроводы и другое оборудование.

Обратной трубопроводной арматурой называют такую арматуру, которая предназначена для автоматического предотвращения обратного потока рабочих сред.

Спускная или дренажная трубопроводная арматура предназначена для сброса рабочих сред из систем трубопроводов и емкостей или резервуаров.

Вентильперекрывает поток клапаном, который перемещается параллельно оси потока. Клапан в виде золотника при закрытии плотно прилегает к седлу, создавая высокую герметичность перекрытия проходного сечения. Вентили устанавливаются на трубопроводе только с односторонним движением.

Подвижным элементом вентиля является шпиндель, ввинчиваемый в резьбу неподвижной ходовой гайки, расположенной в крышке или бугеле. Применение ходовой резьбы, обладающей свойствами самоторможения, позволяет оставлять запорный орган в любом промежуточном положении без его самопроизвольного изменения под действием давления.

Задвижкой называют трубопроводную арматуру, запирающий элемент которой перемещается возвратно-поступательно, перпендикулярно направлению потока рабочей среды и имеет два крайних рабочих положения - "открыто" и "закрыто". Это обеспечивает минимальное сопротивление задвижки в открытом состоянии. Задвижки в отличие от вентиля допускают движение воды в любом направлении. Крупные задвижки устанавливаются с обводными линиями. Открытием байпасных задвижек на обводной линии выравнивается давление с обеих сторон запорного диска, и усилие открытия уменьшается.

В зависимости от конструкции запорного органа задвижки подразделяются на клиновые и параллельные: у первых уплотнительные кольца расположены под небольшим углом, образуя клин, а у вторых - уплотнительные кольца расположены параллельно друг другу. Стальные задвижки имеют клиновое уплотнение, чугунные - параллельное. Уплотнение создается уплотнительными кольцами из бронзы или нержавеющей стали. Кольца запрессовываются на дисках клиньев и в корпусе.

Затвор поворотный дисковый - это разновидность трубопроводной арматуры, представляющая собой кольцевой корпус с расположенным в нем поворотным диском, и предназначенная для использования в качестве запорной или регулирующей арматуры.

Запорный орган (диск) в затворе поворачивается вокруг оси, расположенной перпендикулярно к оси прохода. Для герметизации запорного органа применяются металлические или мягкие (резина, фторопласт) уплотнительные кольца.

Шаровый кран имеет подвижную деталь затвора, которая представляет собой сферическую форму тела вращения с отверстием для прохода потока рабочей среды и для его закрытия (отсюда и название шаровой кран). Затвор перемещается вокруг своей оси, расположенной перпендикулярно оси трубопровода.

Регуляторы давления и клапаны регулирующие относятся к регулирующей арматуре, предназначенной для управления параметрами рабочей среды на определенном участке технологической системы или трубопровода, и состоят из двух функционально связанных частей:

• регулирующего органа – клапана, непосредственно воздействующего на поток проходящей рабочей среды путем изменения пропускной способности;

• исполнительного (управляющего) механизма, предназначенного для создания управляющего воздействия на регулирующий орган. В качестве исполнительных механизмов могут быть использованы электрические, пневматические или гидравлические приводы.

В зависимости от положения регулирующего (запорного) органа регуляторы могут быть:

• нормально открытыми (НО) - с полностью открытым проходным сечением при отсутствии управляющего сигнала;

• нормально закрытыми (НЗ) - с полностью закрытым проходным сечением при отсутствии управляющего сигнала.

В зависимости от конструкции регулирующего органа регулирующие клапаны могут быть односедельными или двухседельными.

Односедельные регулирующие клапаны, по сравнению с двухседельными, обладают тем преимуществом, что обеспечивают герметичное перекрытие потока рабочей среды в закрытом положении.

Недостатком односедельных регулирующих клапанов является то, что их плунжер неразгруженный, и поэтому для них требуются более мощные приводы. Кроме того, при одном и том же условном проходе односедельные клапаны имеют меньшую (примерно в 1,6 раза) величину пропускной способности, по сравнению с двухседельными.

Односедельные клапаны подразделяются на регулирующие и запорно-регулирующие.

Как правило, односедельные регулирующие клапаны применяют в тех случаях, когда необходимо получить надежное перекрытие потока при закрытом клапане, а также при регулировании потоков вязких жидкостей и неоднородных сред. Односедельные клапаны применяют также при малых условных проходах трубопроводов.

Двухседельные регулирующие клапаны имеют разгруженный затвор, что является одним из основных их преимуществ перед односедельными клапанами. Усилие, развиваемое рабочей средой вследствие наличия перепада давления на клапане, действует одновременно на оба жестко связанных между собой плунжера в противоположных направлениях. Благодаря этому двух седельные регулирующие клапаны при одном и том же приводе можно применять при более высоких перепадах давления, по сравнению с другими типами клапанов.

Недостатком двухседельных регулирующих клапанов является невозможность герметичного перекрытия прохода из-за неравномерности температурной деформации деталей вследствие различия коэффициентов линейного расширения материалов затвора и корпуса, неравномерности износа обоих седел, сложности точной одновременной притирки плунжеров к седлам.

Вид действия (нормально открытый или нормально закрытый) двухседельного клапана может быть изменен путем различной сборки одних и тех же деталей (седел и плунжеров).

Двухседельные регулирующие клапаны могут иметь линейную или равнопроцентную (логарифмическую) характеристику. При одном и том же условном диаметре эти клапаны могут иметь различные условные пропускные способности.

Запорная, регулирующая и предохранительная арматура предназначена для регулирования режимов потребления теплоты и управления работой ТП.

Арматура изготовляется из сталей, чугуна, цветных металлов и пластмасс. В тепловых сетях применяется стальная арматура. Чугун уступает по прочности стали, поэтому область применения чугунной арматуры ограничена давлением 0,07 МПа для пара и температурой 115оС для воды. Чугунная арматура должна размещаться на прямых участках труб, защищенных от изгибающих усилий. Ограничивается применение чугунной арматуры на открытом воздухе с низкими отрицательными температурами. Она более надежна в закрытых помещениях с постоянной температурой воздуха. Арматура из цветных металлов дефицитна, а пластмассовых – малопрочна.

3. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ АРМАТУРЫ

Условные обозначения арматуры по классификации Центрального конструкторского бюро арматуростроения (ЦКБА)

· Первые две цифры обозначают тип арматуры:

10 –спускные краны;

14 и 15 – вентили;

16 – обратные подъемные клапаны;

17 –предохранительные клапаны;

18 – редукционные клапаны;

30 –задвижки;

45 –конденсатоотводчики .

· Буквы за первыми цифрами обозначают материал, из которого изготовлен корпус арматуры:

с – сталь углеродистая;

лс – сталь легированная;

нж – нержавеющая сталь;

кч –ковкий чугун;

ч – серый чугун;

б –бронза;

л – латунь,

а – алюминий;

п – пластмасса.

· Цифры (одна или две) после буквенного обозначения указывают конфигурацию арматуры. В трехцифровом обозначении первая цифра обозначает вид привода:

3,4,5 – механический;

6 –пневматический;

7 – гидравлический;

8 – электромагнитный;

9 – электрический.

· Последние буквы в шифре обозначают материал уплотнительных поверхностей:

бр – бронза;

нж – нержавеющая сталь;

л – латунь;

р – резина.

Арматура специального назначения в конце щифра дополняется указанием внутренних покрытий: ГМ –гумирование, ЭМ –эмалирование, СВ –свинцование.

Например: 30с964бр – задвижка с электроприводом и бронзовыми уплотнительными кольцами.

4. ВЫБОР ЗАПОРНОЙ АРМАТУРЫ

Запорная арматура предусматривается:

· на всех подающих и обратных трубопроводах на вводе и выводе их из тепловых пунктов;

· на всасывающем и нагнетательном патрубках каждого насоса;

· на подводящих и отводящих трубопроводах каждого водяного подогревателя.

На трубопроводах, находящихся под давлением тепловой сети, устанавливают стальные задвижки с латунными уплотнительными кольцами или с уплотнителями из нержавеющей стали. Можно устанавливать шаровые краны, рассчитанные на давление 2,5 МПа. На выводах из ЦТП и ИТП к тепловым потребителям допускается арматура из ковкого, высокопрочного чугуна, из латуни и бронзы. В современных системах вместо чугунной арматуры на внутренний контур циркуляции устанавливают дисковые поворотные затворы, которые, кроме запорной, могут выполнять функции регулирующей арматуры путем установки расчетного проходного сечения.

Задвижки параллельные с выдвижным шпинделем, фланцевые, чугунные (тип 30ч6бр) (ГОСТ 8437 – 75*) предназначены для воды и пара с температурой до 225 оС и рассчитаны на условное давление Ру=1,0 МПа (10 кгс/см2). Задвижки изготовляют двух модификаций: с ручным управлением (тип 30ч6бр) и с электроприводом (тип 30ч906бр). Затвор состоит из двух параллельных дисков и расположенного между ними клина. Уплотнением в затворе служат латунные уплотнительные кольца. Уплотнение шпинделя сальниковое; подтяжку сальника производят анкерными болтами.

Задвижки с ручным управлением можно устанавливать в любом положении, кроме положения маховиком вниз. Задвижки с электроприводом устанавливается на горизонтальном трубопроводе с электроприводом вертикально вверх.

Не допускается применять запорную арматуру в качестве регулирующей.

Выбор запорной арматуры производится по таблицам 2,3,4,5:

Таблица 2. Технические характеристики и габариты задвижек

| Ду мм | 30ч6бр, Ру≤1МПа | 30с41нж, Ру≤1,6МПа | 30с15нж, Ру≤4МПа | |||

| Lстр, мм | Масса, кг | Lстр, мм | Масса, кг | Lстр, мм | Масса, кг | |

| 50 | 180 | 17 | 180 | 25 | 250 | 35 |

| 80 | 210 | 28 | 210 | 38 | 310 | 50 |

| 100 | 230 | 39 | 350 | 82 | ||

| 125 | 255 | 57 | ||||

| 150 | 280 | 74 | 280 | 97 | 450 | 150 |

| 200 | 330 | 129 | 330 | 145 | 550 | 325 |

| 250 | 450 | 179 | 450 | 238 | 650 | 357 |

| 300 | 500 | 242,5 | 750 | 555 | ||

| 350 | 550 | 323 | ||||

Таблица 3. Задвижка клиновая, с выдвижным шпинделем, фланцевая, чугунная типа 30ч906бр

| Ду, мм | Lстр, мм | Масса, кг |

| 100 | 230 | 35 |

| 150 | 280 | 74 |

| 200 | 330 | 120 |

| 300 | 500 | 142 |

| 400 | 600 | 445 |

Таблица 4. Задвижки клиновые с выдвижным шпинделем, фланцевые, стальные, типа 30с97нж (ручное управление), Ру≤2,5 МПа

| Ду, мм | Lстр, мм | Масса, кг |

| 50 | 250 | 23 |

| 80 | 280 | 43 |

| 100 | 300 | 74 |

| 150 | 350 | 140 |

| 200 | 400 | 229,7 |

| 250 | 450 | 248,7 |

Таблица 5. Задвижки клиновые с выдвижным шпинделем, фланцевые, стальные, типа 30с997нж (с электроприводом), Ру≤2,5 МПа

| Ду, мм | Lстр, мм | Масса, кг |

| 50 | 250 | 62 |

| 80 | 280 | 105 |

| 100 | 300 | - |

| 150 | 350 | 190 |

| 200 | 400 | 284 |

| 250 | 450 | 303 |

| 300 | 500 | 500 |

| 400 | 600 | 895 |

Шаровые краны типа DZT приведены в табл. 6.

Таблица 6. Краны шаровые, из углеродистой стали (шар – нержавеющая сталь), сварные, с рукояткой, фланцевые, (Ру=2,5 МПа) типа DZT,

фирмы Danfoss

| Ду, мм | Lстр, мм | Масса, кг | Условная пропускная способность Кv, м3/ч |

| 20 | 150 | 2,4 | 15,05 |

| 25 | 160 | 3,4 | 26,75 |

| 32 | 180 | 5,2 | 39,22 |

| 40 | 200 | 6,7 | 68,48 |

| 50 | 230 | 8,95 | 109,85 |

| 65 | 290 | 13,4 | 167,2 |

| 80 | 280 | 15 | 287,11 |

| 100 | 300 | 19,4 | 416,5 |

| 125 | 325 | 26,8 | 668,75 |

| 150 | 350 | 39,9 | 1046 |

| 200 | 400 | 63,6 | 1500 |

| 250 | 650 | 140 | 2770 |

| 300 | 750 | 235 | 4620 |

| 350 | 850 | 300 | 7250 |

| Краны Ду=200 – 350 имеют ручной редукторный привод | |||

Затворы дисковые поворотные предназначены для перекрытия или дросселирования потока воды, перемещаемой по трубопроводу. Затворы устанавливаются между стандартными фланцами без применения дополнительных прокладок. Футеровка корпуса одновременно выполняет функцию прокладки. Типоразмеры дисковых поворотных затворов приведены в табл. 7. В случае применения затворов для дросселирования потока, угол поворота диска может быть найден по табл. 8.

Таблица 7. Затвор дисковый поворотный из высокопрочного чугуна с металлической позиционируемой рукояткой типа SYLAX PCF. Футеровка – этиленпропилен, диск из нержавеющей стали (Ду 25-40) или чугуна, покрытого полиамидом (Ду 50-300), Ру=1,6 МПа, Тмакс=110оС

| Ду, мм | Lуст, мм | Масса, кг | Условная пропускная способность Кv, м3/ч |

| 25 | 32 | 2,5 | 63 |

| 32/40 | 32 | 2,5 | 100 |

| 50 | 43 | 3,4 | 150 |

| 65 | 46 | 3,8 | 220 |

| 80 | 46 | 4,0 | 360 |

| 100 | 52 | 5,8 | 510 |

| 125 | 56 | 7,8 | 800 |

| 150 | 56 | 8,2 | 1260 |

| 200 | 60 | 16,6 | 2160 |

| 250 | 68 | 23,2 | 3500 |

| 300 | 78 | 31 | 5100 |

Таблица 8. Значения условной пропускной способности дисковых поворотных затворов при различных углах поворота запорно-регулирующего диска

| Ду, мм | Кv в м3/ч при углах поворота запорно-регулирующего диска в градусах | ||||||||||

| 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | |

| 25 | 2 | 5 | 8 | 9 | 15 | 25 | 40 | 60 | 75 | 90 | 100 |

| 32 | 2 | 5 | 8 | 9 | 15 | 25 | 40 | 60 | 75 | 90 | 100 |

| 40 | 2 | 5 | 8 | 9 | 15 | 25 | 40 | 60 | 75 | 90 | 100 |

| 50 | 3 | 8 | 11 | 14 | 23 | 38 | 60 | 90 | 113 | 135 | 150 |

| 65 | 4 | 12 | 17 | 20 | 33 | 55 | 88 | 132 | 165 | 198 | 220 |

| 80 | 7 | 19 | 27 | 32 | 54 | 90 | 144 | 216 | 270 | 324 | 360 |

| 100 | 10 | 28 | 38 | 46 | 77 | 128 | 204 | 306 | 383 | 459 | 510 |

| 125 | 16 | 43 | 60 | 72 | 120 | 200 | 320 | 480 | 600 | 720 | 800 |

| 150 | 25 | 68 | 95 | 113 | 189 | 315 | 504 | 756 | 945 | 1134 | 1260 |

| 200 | 43 | 117 | 162 | 194 | 324 | 540 | 864 | 1296 | 1620 | 1944 | 2160 |

| 250 | 70 | 189 | 263 | 315 | 525 | 875 | 1400 | 2100 | 2625 | 3150 | 3500 |

| 300 | 102 | 275 | 383 | 459 | 765 | 1275 | 2040 | 3060 | 3825 | 4590 | 5100 |

Клапан обратный предотвращает движение воды в обратном направлении при остановках насосов, при падении давления в наружной сети. Они бывают двух типов: подъемные (Ду = 10 – 80 мм) и поворотные (Ду = 50 – 300 мм). На корпусе обратного клапана обязательно стрелкой обозначается направление движения воды. В подъемном клапане вода поступает под клапан, поднимает его. При обратном движении под действием веса и давления воды клапан опускается в седло и закрывает обратный путь воде. В поворотном клапане аналогичным образом действует клапан, поворачивающийся на оси. Они бываю муфтовые и фланцевые.

Обратные клапаны предусматриваются:

· на циркуляционном трубопроводе горячего водоснабжения перед присоединением его к обратному трубопроводу тепловых сетей в открытых системах или к водоподогревателям в закрытых системах;

· на трубопроводе холодной воды перед подогревателем системы ГВС за водомером по ходу воды;

· на ответвлении от обратного трубопровода тепловой сети перед регулятором смешения в открытой системе теплоснабжения;

· на нагнетательном патрубке каждого насоса до задвижки при установке более одного насоса;

· на подпиточном трубопроводе системы отопления при отсутствии на нем насоса.

Выбор обратных клапанов производится по табл. 9.

Таблица 9. Клапаны обратные, чугунные, пружинные,

тарельчатые, для установки между фланцами

типа 802 , Ру=1,6 МПа, фирмы Danfoss

| Ду, мм | Lуст, мм | Масса, кг | Условная пропускная способность Кv, м3/ч |

| 32 | 28 | 0,35 | 18 |

| 40 | 32 | 0,52 | 28 |

| 50 | 40 | 0,73 | 40,1 |

| 65 | 46 | 1,52 | 72,5 |

| 80 | 50 | 2,17 | 111 |

| 100 | 60 | 3,35 | 182 |

| 125 | 90 | 8,55 | 302 |

| 150 | 106 | 12,7 | 370 |

| 200 | 140 | 23,4 | 546 |

Клапаны предохранительные

Клапаны предохранительные пружинные фланцевые из стали 20Л с приспособлением для принудительного открытия. Климатическое исполнение - У1 ГОСТ 15150.

Назначение и область применения - для автоматического выпуска среды при повышении давления сверх установленного;

Рабочая среда – вода, воздух, пар, аммиак, природный газ, нефть, нефтепродукты, жидкие и газообразные углеводороды и среды не агрессивные к стали 20Л, с температурой от минус 40С до плюс 425С. Минимальная температура окружающего воздуха при эксплуатации минус 40С. Типоразмеры предохранительных клапанов приведены в табл. 10.

Таблица 10. Клапаны предохранительные по ГОСТ 15150

| Обозначение, тип, табл. фигур | DN мм | PN кгс/см2 | Масса кг |

| СППК4Р 50-16 17с6нж | 50 | 16 | 29 |

| СППК4Р 80-16 17с6нж | 80 | 16 | 40 |

| СППК4Р 100-16 17с6нж | 100 | 16 | 53 |

| СППК4Р 150-16 17с6нж | 150 | 16 | 94 |

| СППК4Р 200-16 17с17нж | 200 | 16 | 180 |

| СППК4Р 25-40 17с25нж | 25 | 40 | 23 |

| СППК4Р 50-40 17с21нж | 50 | 40 | 31 |

| СППК4Р 80-40 17с21нж | 80 | 40 | 44 |

| СППК4Р 100-40 17с21нж | 100 | 40 | 58 |

| СППК4Р 150-40 17с21нж | 150 | 40 | 99 |

ТЕРМОМЕТРЫ

Температура жидкостей и газов в пределах -35о÷500оС измеряется жидкостными техническими термометрами, в которых в качестве среды, указывающей величину температуры, используется подкрашенный спирт. Они различаются по пределам показаний шкалы, форме и длине нижней части. По форме нижней части термометра они подразделяются на прямые (тип А) и угловые (тип Б), изогнутые под углом 90о или 135о. При измерении температуры жидкости в герметически закрытом пространстве (трубопроводе) нижняя часть термометра вставляется в гильзу, погруженную в среду поперек потока на глубину 66 мм при диаметре трубопровода меньше 100 мм и на 103 мм при диаметре меньше 200 мм. Конец гильзы должен находиться ниже оси трубопровода. Гильза заполняется машинным маслом. Поверх вставленного термометра на гильзу наворачивается защитный кожух-оправа. Гильзы выполняются из труб диаметром 15 мм (½’’) и 20 мм (¾’’). Такие гильзы устанавливаются на трубопроводах непосредственно без бобышек путем приварки гильзы к трубопроводу. Такой способ используется в системах теплоснабжения. Более правильно устанавливать стеклянные термометры в нормализованные оправы (прямые или изогнутые под углом 90о или 135о). Оправа вворачивается в бобышку. Бобышка приваривается к трубопроводу. Размеры оправ для стеклянных термометров даны в табл. 2.19 [1] и размеры гильз приведены в табл. 2.20 [1]. Для труб диаметром менее 50 мм гильзу термометра рекомендуется устанавливать в вертикальный бачок (как расширение трубопровода для замера). Выбор термометров производится по табл. 11.

Таблица 11. Характеристика технических термометров [3]

| Тип | Пределы измерения, оС | Длина верхней части, мм | Цена деления, оС | Длина погружаемой части, мм | |

| Ртутный ТТ | -30…+50 0…100 0…160 0…200 | 160, 240 | 0,5или1 1 1или2 1или2 | П66, 103, 253 | У104, 141, 291 |

| Жидкостный ТТЖ | -35…+50 0…50 0…100 0…150 0…200 | 220, 160, 110 | 2 1 2 2 2 | А60,80, 100, 120, 160, 200 | Б110, 130, 250, 170 |

Например: ГОСТ 28468-90. Термометр. Длина погруженной части 66 мм при d<100мм; 103 мм при d<200 мм.

Обозначение термометра: ТТ П1 – 160 – 66. Закладная деталь для установки термометра 10 – 3кч – 1 -75.

Биметаллический термометр марки ТБЛ 80.

Термоманометр типа ТКП.

Конструктивно термоманометр ТМТБ объединяет деформационный манометр и биметаллический термометр. Темоманометры имеют циферблат с двумя шкалами и две указательных стрелки. Одна шкала служит для отсчета давления, другая - температуры.

| Наименование термоманометра | Резьба на штуцере | Диаметр корпуса, мм | Предел измерений, оС | Предел измерений, кгс/см2 |

| ТМТБ-31 | G1/2" | 80 | 0-120; 0-150 | 0-4, 6, 10, 16, 25 |

| ТМТБ-41 | G1/2" | 100 | 0-120; 0-150 | 0-4, 6, 10, 16, 25 |

МАНОМЕТРЫ

На тепловых пунктах измеряется избыточное давление. Для этой цели наибольшее применение получил манометр с трубчатой пружиной, а для измерения перепада давления – мембранные сильфонные манометры. Класс точности манометров для технических измерений 1 – 4. Их выпускают с диаметрами корпуса 40, 60, 100, 160 и 250 мм. Для контрольных замеров и поверки используют манометры более высокого класса 0,16 – 0,4. В тепловых пунктах рекомендуется применять манометры показывающие пружинные типа МТП, ОБМ, МОШ. Технические данные этих манометров приведены в таблице 8 или в табл. 3.1 [1]. Приборы для измерения давления должны удовлетворять следующим требованиям:

1) для установок, где повышение давления опасно, приборы должны иметь красную черту;

2) предельно-допустимое давление должно быть не более ¾ верхнего предела шкалы прибора;

3) для отсчета на близком расстоянии (1 – 1,5 м) диметр прибора может быть до 100 мм, для большего расстояния (2 – 3 м) – не менее 160 мм.

При измерении давления неагрессивной жидкости при температуре среды более 80оС или при наличии колебаний давления среды приборы должны иметь защитные кольцеобразные или петлеобразные сифонные трубки. При температуре менее 80оС и при отсутствии колебаний установка таких трубок не обязательна. Выбор манометра производится по табл. 12, например:

ГОСТ 2405-88. Манометр – МТП – 160 А с трехходовым краном 14М1 и закладная деталь 3кч-46-70 для установки манометра.

Таблица 12. Технические характеристики показывающих манометров

| Тип | Класс точности | Пределы измерения, МПа | Диаметр корпуса, мм |

| ОБМ-100 | 2,5 | 0,1; 0,16; 0,25; 0,4; 0,6; 1; 1,6; 2,5 | 100 |

| ОБМ1-100б | 2,5 | То же | 100 |

| МОШ1-100 | 2,5 | То же | 100 |

| МТП-100/1-ВУ | 2,5 | 0-0,6; 0-1; 0-1,6; 0-2,5 | 100 |

| МТП-160 | 1,5 | 0-0,6; 0-1; 0-1,6; 0-2,5 | 160 |

РЕГУЛЯТОРЫ

Подбор регуляторов расхода и давления производится по коэффициенту пропускной способности клапана, м3/час

где G – максимальный расход воды через клапан, м3/ч;

ΔР = 0,03÷0,05 МПа – перепад давления на клапане.

КV показывает пропускную способность в м3/ч в клапане при ∆Р = 0,1МПа

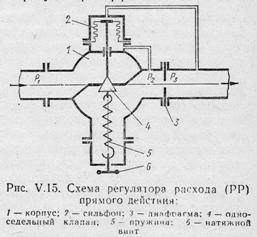

Регуляторы гидравлические прямого действия

Регулятор расхода РР систем отопления устанавливается на подающей линии тепловой сети между ответвлениями к подогревателю 2 ступени. Назначение регулятора расхода в последовательной схеме – обеспечить необходимый расход сетевой воды на ГВС в часы максимального водоразбора за счет снижения расхода воды на систему отопления. В это время РТ открывается, а РР – закрывается. При этом регуляторы работают синхронно.

При смешанной схеме этой синхронности нет. Регулятор расхода работает независимо от РТ, поддерживая расход в системе отопления постоянным. Регуляторы перепада давления РР служат для поддержания постоянного перепада давления на входе в системы отопления с элеваторным присоединением, что при постоянном сопротивлении системы отопления и сопла элеватора обеспечивает постоянный расход на отопление.

Регуляторы рассчитаны на рабочее давление до 1,6 МПа при температуре 150 оС.

Регулирование расхода воды. Постоянство расхода обеспечивается регуляторами расхода прямого действия РР (Рис. V.15). В регуляторе эффективная площадь сильфона примерно равна площади клапана, вследствие чего регулятор разгружается от давления до регулятора, действующего на клапан Р1. Постоянство заданного расхода создается разностью давлений (Р2 - Р3), действующей на сильфон, и натяжением пружины. При увеличении давления Р1 расход воды через клапан и диафрагму возрастает, соответственно увеличивается перепад (Р2 - Р3). В результате этого сильфон увеличит натяжение пружины, а клапан займет новое положение, при котором расход воды останется прежним, но при более высоком давлении Р1.

Регуляторы давления РД применяются для автоматического поддержания постоянного давления в обратном трубопроводе, необходимого для залива отопительных систем высоких зданий при зависимом их присоединении (РДДС).

Расчетная площадь затвора (золотника клапана) подобрана примерно равной эффективной площади сильфона, вследствие чего силы от давления жидкости, действующие на сильфон и золотник клапана, уравновешиваются. Таким образом, на шток подвижной системы регулятора РР действует с одной стороны сила, возникающая от разности давлений за клапаном Р2 и сильфонной камере Ру, с другой – сила натяжения пружины. Действие взаимнопротивоположных сил уравновешивается. Регулируемое давление Р1 изменяется натяжением пружины.

В конструктивном отношении регулятор расхода РР (перепада) отличается от регулятора РД только положением плунжера (Рис. 6.21) В регуляторе РД регулирующий орган является нормально закрытым, в регуляторе РР – нормально открытым.

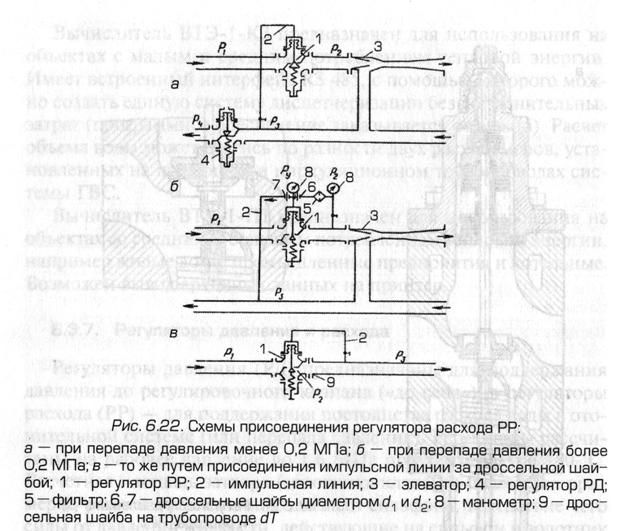

Номинальный регулируемый перепад давления для всех типоразмеров РР составляет 0,2 МПа (при среднем расходе воды для каждого типоразмера).

При повышенных расходах воды регулируемый перепад снижается примерно до 0,18 МПа. В связи с этим не рекомендуется в зависимости от величины регулируемого перепада регулятор РР присоединять при Р< 0,2 МПа по схеме (а), при Р > 0,2 МПа – по схеме (б) или (в) (Рис. 6.22).

Технические характеристики этих регуляторов приведены в табл. 13, 14.

Таблица 13. Технические характеристики регуляторов типа РД и РР

| Тип регулятора | Условный диаметр, мм | Подъем плунжера, мм | Неравномерность | Расход воды, т/ч | КV, м3/ч | Масса, кг | |

| кгс/см2 | м3/ч | ||||||

| (РД) РР-25 | 25 | 4 | 0,13 | 6 | 0-2,1 | 5,0 | 11 |

| (РД) РР-40 | 40 | 5 | 0,12 | 14 | 2,1-4 | 12,0 | 21 |

| (РД) РР-50 | 50 | 8 | 0,12 | 23 | 4-8 | 22,0 | 30 |

| (РД) РР-80 | 80 | 10 | 0,08 | 51 | 8-25 | 52,0 | 88 |

| РР-100 | 100 | 15 | 0,05 | 81 | 25-60 | 83,0 | 113 |

хх Прямые участки до и после регулятора – 5d.

Таблица 14. Подбор регуляторов прямого действия типа РР

| Расход воды в м3/ч | Регулируемый перепад давлений в МПа для условных диаметров прохода в мм

Мы поможем в написании ваших работ! | ||||||