Расчет энергосиловых параметров

Определение сопротивления деформации.

Согласно ТУ 142-95-2010 химический состав стали марки "С", по анализу ковшевой пробы, должен соответствовать значениям, указанным в табл. 10

Таблица 10

Химический состав стали С

| Массоваядоляэлементов, % | ||||||||||

| C | Mn | Si | Ni | Cr | V | S | Mo | P | Cu | Al |

| Неболее | ||||||||||

| 0,73-0,77 | 0,75-0,85 | 0,45-0,60 | 0,10-0,20 | 0,18-0,25 | 0,02-0,04 | 0,005-0,020 | 0,04-0,06 | 0,020 | 0,35 | 0,005 |

Расчет сопротивления деформации будем вести по методу Л. В. Андреюка, Г. Г. Тюленева учитывающем зависимость сопротивления деформации от химического состава.

Сопротивление деформации можно найти по следующей формуле:

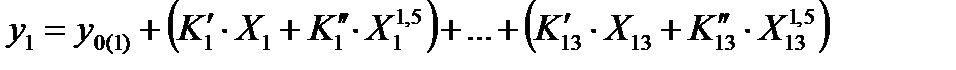

, (29)

, (29)

где:  − истинное сопротивление деформации, МПа;

− истинное сопротивление деформации, МПа;

− скорость (сек-1), степень (в долях единицы) и температура

− скорость (сек-1), степень (в долях единицы) и температура

деформации (0С);

− базовое сопротивление деформации, МПа;

− базовое сопротивление деформации, МПа;

− постоянные величины для каждой марки стали.

− постоянные величины для каждой марки стали.

s,  , а, b, c можно определить по зависимостям:

, а, b, c можно определить по зависимостям:

,

,

где  − содержание химических элементов, %.

− содержание химических элементов, %.

Учет нелинейности осуществляется следующим образом:

В данных формулах свободные члены принимают следующие значения:

Рассчитаем базовое сопротивление деформации s  и постоянные величины а,b,c для стали "С":

и постоянные величины а,b,c для стали "С":

Тогда выражение (2.29) для стали марки С примет вид:

(30)

(30)

Расчет усилия деформации на прессе R5000.

Усилие деформации определим по формуле:

, (31)

, (31)

|

|

|

где  − среднее контактное давление, МПа;

− среднее контактное давление, МПа;

− средняя контактная площадь горизонтальной проекции колесной

− средняя контактная площадь горизонтальной проекции колесной

заготовки, мм2 (  = 40,7∙104).

= 40,7∙104).

Среднее контактное давление определяем по формуле:

, (32)

, (32)

где  − коэффициент трения при горячей осадке с применением смазки

− коэффициент трения при горячей осадке с применением смазки

(по данным можно принять  );

);

− усредненный диаметр заготовки в конце деформирования (835,05 мм);

− усредненный диаметр заготовки в конце деформирования (835,05 мм);

− средняя высота заготовки в конце деформирования (123,3 мм);

− средняя высота заготовки в конце деформирования (123,3 мм);

− сопротивление деформации металла, МПа.

− сопротивление деформации металла, МПа.

Сопротивление деформации определяем по уравнению (2.30), для следующих условий деформации: температура t = 1250 0С; скорость деформации  , где U− скорость движения траверсы (U=50мм/с),

, где U− скорость движения траверсы (U=50мм/с),  мм,

мм,  с-1; степень деформации

с-1; степень деформации  ,

,  %.

%.

МПа,

МПа,

Тогда среднее контактное давление:

МПа.

МПа.

Усилие осадки составит:

кН.

кН.

Расчет усилия деформации на прессе R9000.

Для определения силы штамповки применим методику, основанную на вариационных принципах механики сплошных сред. Полная сила штамповки Р определяется суммой трех составляющих: силы штамповки диска Р1 ,силы затекания металла в область обода Р2 и силы деформации в области ступицы Р3.

Полная сила штамповки:

(33)

(33)

|

|

|

Силу штамповки диска определим по следующему выражению:

(34)

(34)

Удельное давление определим по формуле:

(35)

(35)

где  − диаметр диска у обода (598,7 мм);

− диаметр диска у обода (598,7 мм);

− диаметр диска у ступицы (357,4 мм);

− диаметр диска у ступицы (357,4 мм);

− толщина диска после деформации (41 мм).

− толщина диска после деформации (41 мм).

Сопротивление деформации на участке диска определяем по уравнению (2.30) для следующих условий деформации: температура t = 1150 0С; скорость деформации  с-1(при рабочей скорости штампа 50 мм/с); степень деформации

с-1(при рабочей скорости штампа 50 мм/с); степень деформации  %.

%.

МПа,

МПа,

Коэффициент  определим по следующему выражению:

определим по следующему выражению:

, (36)

, (36)

где

Коэффициент  определим по следующему выражению:

определим по следующему выражению:

, (37)

, (37)

где  − радиус диска у ступицы (

− радиус диска у ступицы (  мм);

мм);

− тангенс угла наклона стенок штампа (

− тангенс угла наклона стенок штампа (  );

);

− разница между высотой ступицы и диска (

− разница между высотой ступицы и диска (  мм).

мм).

Коэффициент  найдем по следующему выражению:

найдем по следующему выражению:

, (38)

, (38)

где  − коэффициент трения (

− коэффициент трения (  );

);

− коэффициент трения о стенки полости штампа при жестком смещении (

− коэффициент трения о стенки полости штампа при жестком смещении (  ).

).

Тогда:

Определим удельное давление по выражению (39):

МПа.

МПа.

Сила штамповки диска составит:

кН.

кН.

Силу, требуемую для затекания металла в полость обода, определим по следующей формуле:

(40)

(40)

|

|

|

Сопротивление деформации на участке обода определяем по уравнению (2.30) для следующих условий деформации: температура t = 1150 0С; скорость деформации  с-1 (при рабочей скорости штампа 50 мм/с); степень деформации

с-1 (при рабочей скорости штампа 50 мм/с); степень деформации  % .

% .

МПа.

МПа.

КоэффициентB находим по следующему выражению:

, (41)

, (41)

где  − радиус диска у обода (

− радиус диска у обода (  мм);

мм);

− радиусобода (

− радиусобода (  мм).

мм).

Силу, требуемую для затекания металла в полость обода, составит:

кН.

кН.

Сила деформации металла в области ступицы определим по формуле:

, (42)

, (42)

где  − диаметр прошивня (

− диаметр прошивня (  =199,9 мм);

=199,9 мм);

− толщина перемычки после деформации (

− толщина перемычки после деформации (  =50 мм).

=50 мм).

Удельное давление определим по формуле:

, (43)

, (43)

Сопротивление деформации на участке ступицы определяем по уравнению (2.30) для следующих условий деформации: температура t = 1150 0С; скорость деформации  с-1(при рабочей скорости штампа 50 мм/с); степень деформации

с-1(при рабочей скорости штампа 50 мм/с); степень деформации  % .

% .

МПа.

МПа.

Тогда удельное давление:

МПа.

МПа.

Сила деформации металла в области ступицы составит:

кН.

кН.

Таким образом, сила деформации заготовки на прессе R9000 будет равна:

кН.

кН.

Расчет усилий и моментов деформации на колесопрокатном стане DRAW 1400

Сложная кинематическая и деформационная схемы, большое количество валков затрудняют получение теоретического решения по определению усилий при прокатке колеса на стане. Исходя из того, что прокатка обода соответствует условиям деформации высоких полос, проведены расчеты усилий по выражениям, полученным для такого процесса.

|

|

|

Для определения усилий, возникающих при прокатке, необходимо знать величины разовых обжатий заготовки. Для улучшения напряженно- деформированного состояния полосы, а также повышения производительности требуется увеличивать разовые обжатия заготовки. Однако, как показывает практика, это приводит к неудовлетворительному оформлению профиля обода и гребня. В связи с этим приходится ограничивать разовые обжатия.

Для определения разовых обжатий примем время прокатки по практическим данным равным 27 с.

Количество оборотов валков определяется по формуле:

, (44)

, (44)

где τ – время прокатки на стане, с;

n – частота вращения валков, об./с.

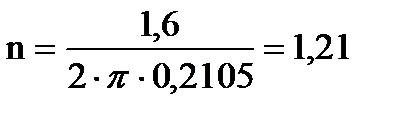

Частоту вращения валков определим по формуле:

, (45)

, (45)

где V – номинальная скорость прокатки, м/с;

R – средний радиус валков, м.

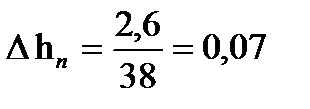

Обжатие заготовки за один оборот определим по формуле:

, (46)

, (46)

где Δh1 – обжатие заготовки в заданном направлении, мм.

Номинальная скорость прокатки составляет 0,4–1,6 м/с, принимаем значение 1,6 м/с.

Рассмотрим эджерные валки. Для концевой конуса:

с-1,

с-1,

об.

об.

В связи с необходимостью разгона валков до необходимой скорости принимаем N= 40 об. Обжатие по толщине диска у обода составляет 3,8 мм. Следовательно:

мм.

мм.

Для начального конуса эджерного валка:

с-1

с-1

об.

об.

Величина разгонки по внутреннему диаметру 174 мм, тогда:

мм

мм

Найдем частоту вращения конических валков. Предположим, что прокатка ведется на середине валка, тогда:

мм

мм

с-1

с-1

об

об

Обжатие по толщине обода стороны переднего валка  мм, а со стороны заднего

мм, а со стороны заднего  мм. Следовательно для конических валков:

мм. Следовательно для конических валков:

мм,

мм,

мм.

мм.

Расчет усилий и моментов прокатки будем вести по методике предложенной в работе. Определим усилие, возникающее при прокатке обода по высоте. Для расчетов используем простое выражение, полученное на основе вариационных методов механики сплошных сред для прокатки высоких полос:

(47)

(47)

Длина очага деформации определяется из выражения:

, (48)

, (48)

где R – радиус валка в сечении прокатки мм;

Δh – разовое обжатие заготовки, мм.

Конические валки :

мм,

мм,

мм.

мм.

Высота обода в начале прокатки 168,3 мм, тогда по формуле (4.19):

,

,

.

.

Сопротивление деформации определяем по уравнению (3.30) для следующих условий деформации: температура t = 1100 0С ; степень деформации  %. Для условий прокатки высоких полос скорость деформации рекомендуется определять по формуле Н. Н. Крейндлина:

%. Для условий прокатки высоких полос скорость деформации рекомендуется определять по формуле Н. Н. Крейндлина:

(48)

(48)

Частота вращения конусных валков 1,46 с-1 линейная скорость:

мм/с;

мм/с;

с-1,

с-1,

с-1,

с-1,

МПа,

МПа,

МПа.

МПа.

Ширина контактной поверхности валка с заготовкой равна средней ширине обода и составляет для переднего валка 85,2 мм, для заднего 95,9 мм. Тогда усилие при этой операции определим по формуле:

кН,

кН,

кН.

кН.

Момент прокатки для конического валка определим по формуле

, (49)

, (49)

где ψ – коэффициент плеча приложения равнодействующей, ψ = 0,5.

кН∙м,

кН∙м,

кН∙м.

кН∙м.

Эджерные валки

Средний радиус концевого конуса эджерного валка в контакте с диском равен 168,25 мм. Разовое обжатие по толщине диска у обода составляет 0,09 мм. Следовательно длина очага деформации:

мм.

мм.

Толщина диска в начале прокатки 43,5 мм, тогда:

Сопротивление деформации определяем по уравнению для следующих условий деформации: температура t = 11000С; степень деформации  %. Для условий прокатки высоких полос скорость деформации рекомендуется определять по формуле:

%. Для условий прокатки высоких полос скорость деформации рекомендуется определять по формуле:

(50)

(50)

Частота вращения концевого конуса эджерного валка 1,52 с-1 линейная скорость:

мм/с ,

мм/с ,

с-1,

с-1,

МПа

МПа

Ширина контактной поверхности валка с заготовкой составляет 76,9 мм. Тогда усилие при этой операции определим по формуле:

кН.

кН.

Момент прокатки определим по формуле:

кН∙м.

кН∙м.

Средний радиус начального конуса заднего эджерного валка в контакте с ободом равен 211,1 мм. Разовое обжатие обода составляет 5,4 мм. Следовательно длина очага деформации:

мм.

мм.

Средняя толщина обода задней стороны колеса в начале прокатки 95,9 мм, тогда:

Сопротивление деформации определяем по уравнению для следующих условий деформации: температура t = 1100 0С; степень деформации  %. Для условий прокатки высоких полос скорость деформации рекомендуется определять по формуле (50):

%. Для условий прокатки высоких полос скорость деформации рекомендуется определять по формуле (50):

Частота вращения начального конуса эджерного валка 1,5 с-1 линейная скорость:

мм/с,

мм/с,

с-1,

с-1,

кг/мм2.

кг/мм2.

Ширина контактной поверхности валка с заготовкой составляет 84,5 мм. Тогда усилие при этой операции определим по формуле:

кН,

кН,

кН∙м.

кН∙м.

Аналогично для начального конуса переднего эджерного валка :

мм.

мм.

Средняя толщина обода в начале прокатки 85,2 мм, тогда:

Сопротивление деформации определяем по уравнению для следующих условий деформации: температура t = 11000С; степень деформации  %.

%.

Частота вращения начального части переднего эджерного валка 1,21с-1, линейная скорость:

мм/с,

мм/с,

с-1,

с-1,

МПа,

МПа,

кН,

кН,

кН∙м.

кН∙м.

Общий момент на переднем эджерном валке:

кН∙м.

кН∙м.

Общий момент на заднем эджерном валке:

кН∙м.

кН∙м.

Давление на нажимной валок равно сумме давлений эджерных валков:

кН.

кН.

Средний радиус нажимного валка равен 650 мм. Разовое обжатие составляет 1 мм. Следовательно, длина очага деформации:

мм.

мм.

Тогда момент прокатки:

кН∙м.

кН∙м.

Поскольку приводными являются только эджерные валки, ранее определенные моменты для остальных валков будем считать условными. Общий момент прокатки определим как сумму всех моментов.

Для переднего эджерного валка:

кН∙м.

кН∙м.

Для заднего эджерного валка:

кН∙м

кН∙м

Оба эджерных валка имеют индивидуальные приводы равной мощности (550 кВт), поскольку задний валок более нагружен, то проверим его привод.

Расчет велся при номинальной скорости прокатки, следовательно, должно выполняться следующее условие:

(51)

(51)

Привод эджерных валков оснащен редуктором фирмы FLENDERD−09320, номинальный момент на выходном валу которого составляет 160 кН∙м.

Условие выполняется, для оценки загруженности оборудования определим коэффициент загрузки:

Определение усилия на прессе К5000

Полная сила штамповки будет определяться двумя составляющими: силой выгибки диска Р2и силой калибровки по высоте обода Р3, и силой калибровки по высоте ступицы Р4.

Полная сила штамповки:

(52)

(52)

Кроме того, необходимо также определить силу прошивки Р1.

Усилие прошивки определим по формуле:

(53)

(53)

Удельное усилие прошивки найдем по формуле Е. П. Унксова:

, (54)

, (54)

где  – диаметр ступицы,

– диаметр ступицы,  ;

;

– диаметр пуансона,

– диаметр пуансона,  ;

;

– высота прошивки

– высота прошивки  .

.

Сопротивление деформации на участке ступицы определяем по уравнению (2.30) для следующих условий деформации: температура t = 1000 0С; скорость деформации  с-1(при рабочей скорости штампа 50 мм/с); степень деформации

с-1(при рабочей скорости штампа 50 мм/с); степень деформации  %.

%.

МПа.

МПа.

Тогда удельное давление:

МПа.

МПа.

Определим контактную площадь:

мм2.

мм2.

Усилие прошивки равно:

кН.

кН.

Согласно если гибка осуществляется с калибровкой, то усилие можно определить по формуле:

, (55)

, (55)

где  − площадь, горизонтальной проекции поверхности, соприкасающейся

− площадь, горизонтальной проекции поверхности, соприкасающейся

со штампом (  мм2).

мм2).

Среднее контактное давление определим по формуле:

, (56)

, (56)

где  − внутренний радиус участка диска, подверженного гибке (201,4 мм);

− внутренний радиус участка диска, подверженного гибке (201,4 мм);

− внешний радиус участка диска, подверженного гибке (376,8 мм);

− внешний радиус участка диска, подверженного гибке (376,8 мм);

− сопротивление деформации металла, МПа.

− сопротивление деформации металла, МПа.

КоэффициентВ определим по следующей формуле:

(57)

(57)

Сопротивление деформации определяем по уравнению (3.30) для следующих условий деформации: температура t = 1000 0С; скорость деформации  с-1 (при рабочей скорости штампа 50 мм/с); степень деформации

с-1 (при рабочей скорости штампа 50 мм/с); степень деформации  %.

%.

кг/мм2,

кг/мм2,

МПа.

МПа.

Тогда удельное давление:

МПа.

МПа.

Усилие выгибки диска:

кН.

кН.

Усилие калибровки обода по высоте определим по формуле:

(58)

(58)

Удельное давление для калибровки обода определим по формуле:

, (59)

, (59)

где  − внутренний радиус обода (410,4 мм);

− внутренний радиус обода (410,4 мм);

− радиус обода (472,25 мм);

− радиус обода (472,25 мм);

− сопротивление деформации металла, МПа;

− сопротивление деформации металла, МПа;

h – ширина обода (160,2 мм).

КоэффициентыЕ,  иС определим по следующим формулам:

иС определим по следующим формулам:

, (60)

, (60)

, (61)

, (61)

, (62)

, (62)

где µ − коэффициент трения (  ).

).

(мм).

(мм).

Сопротивление деформации определяем по уравнению для следующих условий деформации: температура t = 1000 0С; скорость деформации  с-1 (при рабочей скорости штампа 50 мм/с); степень деформации

с-1 (при рабочей скорости штампа 50 мм/с); степень деформации  %.

%.

кг/мм2,

кг/мм2,

МПа.

МПа.

Тогда удельное давление:

МПа.

МПа.

Усилие калибровки равно:

кН.

кН.

Усилие калибровки ступицы также определим по формуле:

. (63)

. (63)

Удельное давление для калибровки определим по формуле:

, (64)

, (64)

где  − внутренний радиус ступицы (99,8 мм);

− внутренний радиус ступицы (99,8 мм);

− внешний радиус ступицы (147,9 мм);

− внешний радиус ступицы (147,9 мм);

− сопротивление деформации металла, МПа.

− сопротивление деформации металла, МПа.

КоэффициентВ определим по следующей формуле:

Сопротивление деформации определяем по уравнению для следующих условий деформации: температура t = 1000 0С; скорость деформации  с-1(при рабочей скорости штампа 50 мм/с); степень деформации

с-1(при рабочей скорости штампа 50 мм/с); степень деформации  %.

%.

МПа.

МПа.

Тогда удельное давление:

МПа.

МПа.

Усилие калибровки ступицы равно:

кН

кН

Полное усилие штамповки:

кН

кН

Анализ энергосиловых расчетов и загруженности основного оборудования приведены в таблице.

Таблица 11

Результатырасчетов

|

|

R5000 |

R9000 | DRAW 1400 | K5000 | |||

| Эджерныевалки | Конусные валки | Штамп. | Прошив. | ||||

| Передний | Задний | ||||||

| Полноеусилие, (кН) | 35396,7 | 83596,84 | 252 | 303 | 126,7 | 44182,6 | 6043,3 |

| Максимальноеусилие, (кН) | 50000 | 90000 | 1800 | 1800 | 800 | 50000 | 12000 |

| Моментпрокатки, (кН∙м) | − | − | 119,7 | 134,7 | − | − | − |

| Загруженностьоборудования,(%) | 70,8 | 92,8 |

84 | 88,4 | 50,4 | ||

Расчетные усилия не превышают максимально возможные для данного оборудования, следовательно, все операции возможны.

Дата добавления: 2018-06-27; просмотров: 851; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!