Расчет калибровки рабочего инструмента волков при прокатке профиля

Принципы калибровки инструмента деформации при производстве колес не отличаются от общих принципов калибровки инструмента при производстве других изделий методами штамповки или прокатки.

Для проектирования калибровки необходимо, с учетом припусков на механическую обработку и изменения взаимного расположения отдельных элементов в результате термической обработки установить размеры колеса до его механической и термической обработки (так называемого чернового колеса) и рассчитать размеры горячего колеса, полученного с последнего агрегата прессо-прокатной линии.

Для экономии металла при производстве колес доля допуска, используемая при калибровке, и величина припуска на обработку должны быть возможно меньшими. Вместе с тем эти величины должны быть реальными, так как при чрезмерно малых допусках и припусках, не учитывающих фактического состояния качества поверхности и точности геометрических размеров колес, потери от брака из-за отсутствия возможности отремонтировать дефект могут оказаться больше, чем экономия металла за счет снижения допусков и припусков. Обычно для производства колес по технологии, действующей в отечественных цехах, для расчета оптимальных размеров обработанного колеса принимают 1/2 – 2/3 поля допуска. Совершенствование способов получения заготовок и методов производства колес должно быть направлено на дальнейшее снижение допусков.

|

|

|

Для определения размеров чернового колеса устанавливают величину припуска на механическую и термическую обработку. Припуск зависит от целого ряда факторов, однако, как правило, один из них является определяющим.

Припуск на наружный диаметр чернового колеса должен учитывать его овальность, уменьшение диаметра в процессе термической обработки, но определяющим фактором для определения припуска здесь является отсортировка колес в брак по неметаллическим включениям. Для определения оптимального припуска на обточку колеса по наружному диаметру необходимо сопоставить убытки от брака, которые при увеличении припуска уменьшаются и отходы в стружку, которые при этом возрастают.

Необходимо учесть изменения размеров колеса в зависимости от температуры нагрева.

Для наружного диаметра колеса в связи с его последующей обточкой высокая точность определения горячего размера менее значима и наибольшее практическое влияние точного определения коэффициента линейного расширения, а также правильного учета упругой деформации инструмента сказывается на внутреннем диаметре обода с внутренней стороны колеса. Коэффициент, учитывающий совместное влияние температуры и упругой деформации выгибных штампов установлен 1,015. Здесь коэффициент линейного расширения принят равным  , а разность между температурой горячей деформации на стане и остывших колес

, а разность между температурой горячей деформации на стане и остывших колес  .

.

|

|

|

Размеры колеса в горячем состоянии равны, мм:

, (1)

, (1)

где  – коэффициент линейного расширения;

– коэффициент линейного расширения;

– размеры колеса в холодном состоянии, мм

– размеры колеса в холодном состоянии, мм

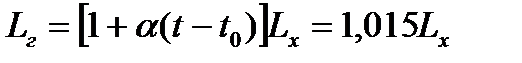

Конструкция и размеры цельнокатаных колес для североамериканских железных дорог Ø J-33." по ААР М-107/М-208-2010, представлены на рис. 3.1.

Колесо цельнокатаное для североамериканских железных дорог Ø J-33"

Рис. 1

* Размеры для справок,

** Размеры обеспечиваются инструментом.

В табл. 6 приведены размеры, которые приняты при расчете калибровки цельнокатаных колес для североамериканских железных дорог Ø33".

Таблица 6

Расчетные размеры элементов колеса

| Наименованиеразмеров | Размерыготовогоколеса, мм | Размерычерновогоколеса, мм | Размерыгорячегоколеса, мм | |||

| Наружныйдиаметробода |

| 848,2 | 861 | |||

| Внутреннийдиаметробода | с наружной стороны с внутренней стороны |

| 768,7 768,7 | 780 780 | ||

| Ширина | Обода Гребня |

| 142 32 | 144 33 | ||

| Высотагребня |

| 26,3 | 26,7 | |||

| Толщинадиска | у обода у ступицы |

| 22,1 22,1 | 40,8 40,6 | ||

| Диаметрступицы | с наружной стороны с внутренней стороны |

| 275,9 275,9 | 280 280 | ||

| Длинаступицы

|

| 199 | 202 | |||

| Диаметротверстия в ступице |

| 201 | 204 | |||

| Выступступицы |

| 60,2 | 61,1 | |||

Определяем массу и размер заготовки

Выбор оптимальной массы исходной заготовки способствует получению размеров готового колеса в заданных пределах, облегчает настройку всех агрегатов, входящих в горячий конвейер, и позволяет быстро налаживать технологический процесс. При наличии значительных отклонений от заданной оптимальной массы заготовки будут иметь место отклонения в размерах готовых колес, устранение которых может потребовать изменений в наладке оборудования, а в некоторых случаях приводить к снижению производительности.

Для определения массы заготовки определим сначала массу чернового колеса. Плотность отдельных частей готового колеса можно считать одинаковой, и поэтому определение веса готового колеса может быть сведено к определению его объема.

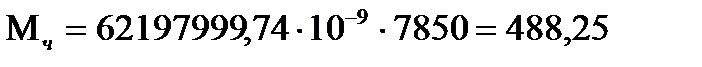

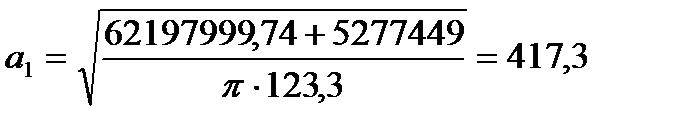

Для определения объема чернового колеса воспользуемся компьютерным приложением SolidWorks 2010, где, начертив его разрез, моделируем трехмерное изображение. В результате получаем объем чернового колеса равный 62197999,74 мм3. Объем выдавки на прессе К5000 определяем аналогично, с учетом температурного расширения, он составит 5277449 мм3.

|

|

|

Принимая плотность колесной стали марки С равной 7850 кг/м3, по формуле (2) определим массу чернового колеса:

, (2)

, (2)

где Mч – масса чернового колеса, кг;

V – объем чернового колеса, м3;

ρ – плотность стали, кг/м3.

(кг).

(кг).

С учетом массы выдавки, угара металла в печи номинальная масса заготовки составит :

кг.

кг.

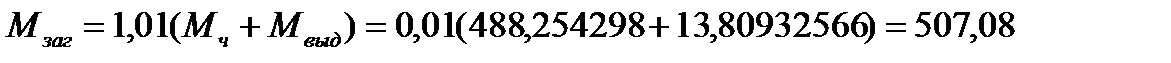

Диаметр непрерывно литой заготовки составляет 430 мм, зная ее объем, определим высоту заготовки по выражению:

(3)

(3)

где R – радиус заготовки, мм.

(мм).

(мм).

Принимаем высоту заготовки  мм.

мм.

Расчет калибровки инструмента деформации выгибного пресса.

Калибровку инструмента горячей деформации рассчитываем в порядке, обратном ходу технологического процесса, поэтому, прежде всего, рассмотрим калибровку инструмента деформации выгибного пресса.

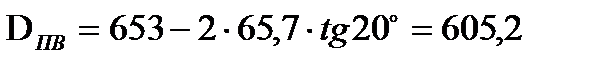

Диаметр верхних штампов, определяющий внутренний диаметр обода с наружной стороны колеса, принимаем равным соответствующему горячему размеру. Диаметр верхнего штампа на расстоянии 10 мм от торца обода составляет  . Диаметр нижних штампов устанавливается аналогично:

. Диаметр нижних штампов устанавливается аналогично:  .

.

Для расчета высотыК периферийной части штампов, а также некоторых, других его размеров необходимо учитывать следующее. При выгибке диска штампы соприкасаются с колесом не по всей поверхности. Верхний штамп находится в контакте с колесом на участке перехода диска в ступицу, а нижний - на участке перехода диска в обод. Между верхним штампом и колесом на участке перехода диска в обод, равно как и между нижним штампом и колесом на участке перехода диска в ступицу, имеется зазор, который необходим в связи с допуском на толщину диска у обода и у ступицы (фактически 3 мм). Если бы указанного зазора не было, то при толстом диске штампы соприкасались бы с ним, и калибровка обода по ширине стала невозможной.

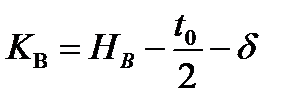

Так как припуск при торцовке обода с внутренней и наружной стороны колеса принят одинаковым, то расстояние от оси диска до торцов обода в горячем колесе принимаем:

(4)

(4)

(5)

(5)

где  – ширина обода в горячем состоянии, мм;

– ширина обода в горячем состоянии, мм;

t– расстояние от внутреннего торца обода до оси симметрии диска (с

учетом температурного расширения), принимаем равным 76,4 мм.

(мм),

(мм),

(мм).

(мм).

Тогда с учетом ранее изложенного высота периферийной части штампов будет равна:

, (6)

, (6)

, (7)

, (7)

где  – толщина диска у обода, мм;

– толщина диска у обода, мм;

– зазор, равный 6 мм.

– зазор, равный 6 мм.

(мм),

(мм),

(мм).

(мм).

Принимаем  мм,

мм,  мм.

мм.

Уклон периферийной части штампов принимаем по чертежу колеса:

Аналогично определяем уклон полости штампов по размерам ступицы:

В связи с использованием верхних и нижних глуходонных штампов, (в нижнем штампе дном служит выталкиватель, а в верхнем – цилиндр прошивня), калибрующих торец ступицы с наружной и внутренней стороны колеса, необходимо определить длину горловины штампов h. Этот размер определяем на обе стороны от оси симметрии по длине ступицы.

, (8)

, (8)

, (9)

, (9)

где Lc – длина ступицы, равная 196,7 мм;

lc− выступ ступицы, равный 63,5 мм;

t – расстояние от внутреннего торца обода до оси симметрии диска,

равное 76,4 мм;

tc – толщина ступицы у диска, равная 37,5 мм.

hВ = (63,5+76,4) - 37,5/2 = 121,15(мм),

hн= 196,7-121,15-37,5 = 37,7(мм).

Наружный диаметр полотна штампов определим из простого геометрического соотношения:

, (10)

, (10)

где  – диаметр штампов, мм;

– диаметр штампов, мм;

– высота периферийной части, мм;

– высота периферийной части, мм;

– уклон периферийной части штампов.

– уклон периферийной части штампов.

Рассчитав по формуле (2.7) получаем:

(мм),

(мм),

(мм).

(мм).

Принимаем  мм,

мм,  мм. Округление в большую сторону связано с возможностями пресса большего усилия для исправления геометрической асимметрии колеса.

мм. Округление в большую сторону связано с возможностями пресса большего усилия для исправления геометрической асимметрии колеса.

Выступ центральной части по отношению к периферийной для верхнего штампа или, наоборот, периферийной части над центральной для нижнего, так называемый прогиб штампа, должен обеспечивать требуемый прогиб диска в готовом колесе. По чертежу колеса, получаем следующие соотношения для определения прогиба диска с наружной стороны (  ) и с внутренней (

) и с внутренней (  ):

):

, (11)

, (11)

где  – ширина диска у ступицы и обода соответственно, мм.

– ширина диска у ступицы и обода соответственно, мм.

На заготовке колеса после окончания деформации выступание должно быть меньшим, так как при охлаждении колеса, а затем и в результате термической обработки оно возрастает на эту величину. При конструировании штампов следует учитывать также зазоры между полотнами штампов и диском, необходимые для нормального хода процесса выгибки и калибровки колеса. Так как ступица при прошивке отверстия неподвижна, то дополнительный прогиб диска при прошивке отверстия отсутствует. Принимаем  мм.

мм.

Для определения диаметра полости верхнего штампа под ступицу рассчитаем размеры этой части ступицы в горячем состоянии. Расчетный диаметр ступицы готовой заготовки колеса на расстоянии 10,15 мм с внутренней стороны равен Ав = 312,4 мм, с наружнойАн = 308 мм (с учетом допуска и температуры).

Большой диаметр полости верхнего штампа составит:

Bв = Aв+2hвtgК, (12)

где hв – длина горловины верхнего штампа, равная 121,15 мм;

К– величина уклона бокового стенки ступицы, равная 34о.

Вв= 312,4+2·121,15·tg 34о = 475,8 (мм).

Большой диаметр полости нижнего штампа определяем аналогично, он составит:

Вн = 308+2·37,7·tg 12о = 324 (мм).

Диаметр прошивня принимаем равным 173,4 мм, остальные размеры, зависящие от конструкции пресса, определяются по чертежам КБЦ АО «ЕВРАЗ» НТМК.

Основные размеры выгибных штампов указаны в табл. 7

Таблица 7

Основные размеры выгибных штампов для производства цельнокатаного колеса для североамериканских железных дорог Ø33"

| Наименованиеразмеров | Выгибныештампы, мм | ||

| нижний | Верхний | ||

| Наружныйдиаметр | 811 | 811 | |

| Периферийнаячасть | Высота уклон, град. радиус перехода | 38 12 27,5 | 46 20 27,5 |

| Полотноштампа | Диаметр Прогиб | 798 4 | 803 4 |

| Высотаступичнойполостиштампа | 121,15 | 37,7 | |

| Диаметр полости у торца штампа A | 308 | 312,4 | |

| Большой диаметр полости штампа B | 324 | 475,8 | |

| Уклонполости, град. | 12 | 34 | |

| Общаявысоташтампа | 255 | 211,2 | |

Калибровкаэджерныхвалков

При калибровке деформирующего инструмента для прокатки колеса следует не только учитывать индивидуальное назначение валка или группы валков, но и их работу по формоизменению заготовки во взаимосвязи друг с другом.

Новый колесопрокатный стан имеет 9 валков, причем заготовка при прокатке располагается вертикально.

Наклонные валки раскатывают колесную заготовку по диаметру и сглаживают вновь образовавшуюся вследствие раскатки поверхность диска колеса. Рабочая часть наклонных валков образуется путем сочетания двух усеченных конусов, соединенных своими основаниями.

Для уменьшения скольжения между металлом и валком в связи с различными линейными скоростями точек, находящихся на разном расстоянии от центра заготовки, эти валки устанавливают под углом к горизонтальной плоскости.Принимаем угол наклона 30º для обоих валков.

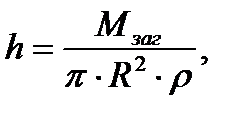

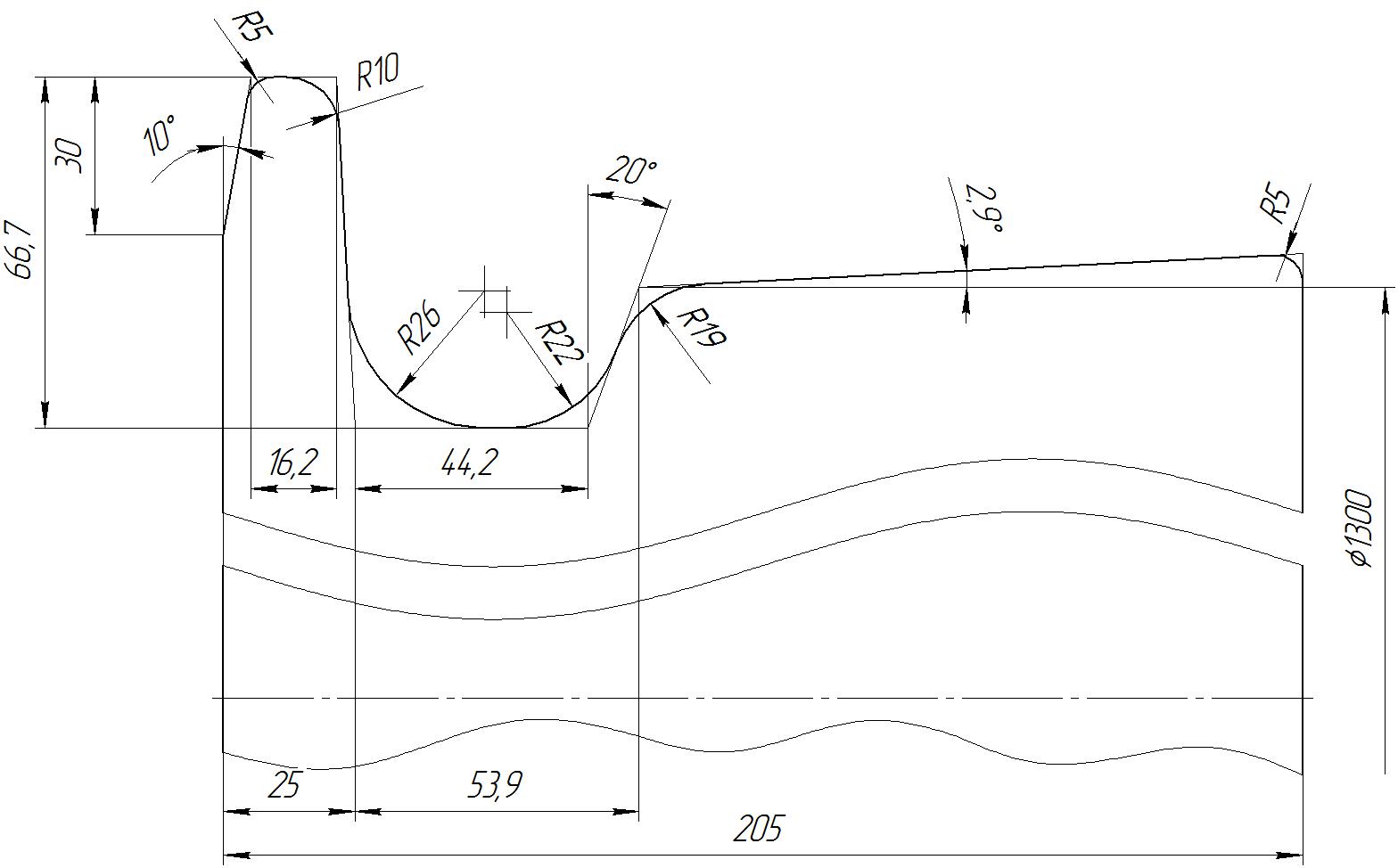

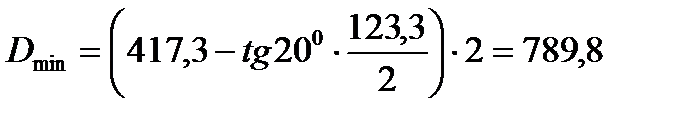

Диаметр эджерных валков (рис. 2) принимаем с учетом возможности переточки равным 290 мм для каждого валка.

Расчетная длина образующей начального конуса должна быть определена из размеров обода горячего колеса, которое поступает на выгибной пресс. Часть обода под диском рассчитаем по формулам (3.6) и (2.7) без учета зазора δ, с учетом последующей калибровки обода по высоте (≈2 мм).

(мм),

(мм),

(мм).

(мм).

Принимаем диаметр валка в месте пересечения начального и концевого конусов равным 435 мм (учитывая возможность переточки 15 мм в процессе эксплуатации).

Эджерный валок

Рис. 2

Угол между образующей начального конуса и образующей концевого конуса равен:  . Угол между осью симметрии эджерного валка и образующей начального конуса равен:

. Угол между осью симметрии эджерного валка и образующей начального конуса равен:  , тогда угол между осью симметрии валка и образующей начального конуса будет равен:

, тогда угол между осью симметрии валка и образующей начального конуса будет равен:  .

.

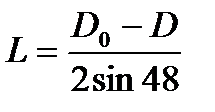

Длину образующей начального конуса и длину её проекции на ось симметрии валка определим из следующих геометрических соотношений:

, (13)

, (13)

, (14)

, (14)

где  − диаметр валка в месте пересечения начального и концевого конусов, мм;

− диаметр валка в месте пересечения начального и концевого конусов, мм;

− диаметр цилиндрической части валка, мм.

− диаметр цилиндрической части валка, мм.

(мм),

(мм),

(мм).

(мм).

Радиус сопряжения начального и концевого конусов равен 26 мм. Тогда расстояние от цилиндрической образующей валка до точки приложения этого радиуса, определяется:

(мм).

(мм).

Длина образующей концевого конуса определяется конструктивно, при этом следует иметь ввиду, что наклонный валок должен размещаться между ободом и ступицей, не повреждая ступицу при загрузке колеса в стан и во время прокатки. С учетом возможности переточки в процессе эксплуатации минимальный диаметр концевого конуса принимаем 336,5 мм. Тогда горизонтальная проекция образующей концевого конуса и длинна образующей будут равны:

, (15)

, (15)

, (16)

, (16)

где  − диаметр валка в месте пересечения начального и концевого

− диаметр валка в месте пересечения начального и концевого

конусов, мм;

− минимальный диаметр концевого конуса, мм.

− минимальный диаметр концевого конуса, мм.

(мм),

(мм),

(мм).

(мм).

Основные размеры эджерных валков указаны в табл. 3.3, размеры остальных элементов эджерных валков, необходимых для крепления их к валам, зависят от конструктивных особенностей стана и определяются по чертежам КБЦ АО «ЕВРАЗ» НТМК.

Эджерный валок для производства цельнокатаных колес для североамериканских железных дорог Ø J-33"

Рис. 3

Таблица 8

Основные размеры эджерных валков для производства цельнокатаных колес для североамериканских железных дорог Ø J-33"

| Элементвалка | Размер |

| Диаметр, мм | 290 |

| Диаметр в месте пересечения начального и концевого конусов А, мм | 435 |

| Диаметр концевого конуса на торце валкаВ, мм | 336 |

| Горизонтальная проекция образующей конуса, мм: концевого начального | 86 99 |

| Угол наклона образующей концевого конуса, град. | 30 |

Определение размеров конических (боковых) валков

Боковые ролики обжимают обод по ширине, фиксируя определенный заданный размер.

Угол при вершине конуса оптимально принять 35°, в соответствие с рекомендациями

Длину конуса (горизонтальную проекция полотна) в соответствии с возможностями стана (конструктивными размерами) принимаем равной 399 мм. Прямолинейный участок на боковой поверхности принимаем 60 мм.

Диаметр меньшего основания усеченного конуса (допуская возможность переточки 15 мм) принимаем 217,5 мм.

Тогда максимальный диаметр конуса, который не изменяется по мере переточек валка составляет 486 мм.

Определим длину образующей конуса:

(мм).

(мм).

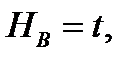

Определение размеров нажимного валка.

Калибровку коренного валка осуществляют таким образом, чтобы обеспечить необходимый профиль поверхности катания и гребня у чернового колеса, то есть контур валка полностью повторяет поверхность катания и гребень готового чернового колеса (рис. 4).

Принимаем диаметр коренного валка равным 1300 мм, который является номинальным по проекту установленного стана.

Высоту калибра валка принимаем на 10–15 мм больше ширины обода отформованной заготовки, то есть 189 мм. Размеры коренного валка по поверхности непосредственно контактирующей с заготовкой повторяют размеры чернового колеса. Ширину валка принимаем равной 198 мм.

Размеры остальных элементов валка, необходимых для крепления, зависят от конструктивных особенностей стана и определяются по чертежам КБЦ АО «ЕВРАЗ» НТМК.

Ведущие ролики имеют цилиндрическую форму: диаметр равен 280 мм (с учетом возможности переточки 10 мм); ширина 130 мм.

Нажимной валок для производства цельнокатаных колес для североамериканских железных дорог Ø33"

Рис. 4

Для центрирующих роликов: диаметр по ручью 300 мм, в плоскости круга катания 379,74 мм (с учетом возможности переточки 15 мм); уклон профиля 2,9°; остальные размеры в соответствие с размерами гребня и круга катания у чернового колеса.

Калибровка инструмента деформации формовочного пресса.

Осаженная заготовка поступает на формовочный пресс для формовки из нее колесной заготовки. На формовочном прессе получают полное оформление ступица и значительная часть диска, прилегающая к ней. Кроме того, обод подготавливается к последующей прокатке. Этим и определяются конфигурация и размеры деформирующего инструмента пресс: верхнего (рис.5) и нижнего штампов (рис.6); формовочного кольца для оформления обода заготовки; оправки.

Инструмент деформации, использующийся при штамповке колесных заготовок, состоит из штампов, оправки и формовочных колец.

Размеры заготовки на формовочном прессе определим по формуле (2.1), с учетом разницы между температурами деформации заготовки на формовочном и выгибном прессах, которая составляет 150 0С.

Определение размеров центральной полости формовочных штампов связано с аналогичными ее размерами в выгибных штампах.

Формовочныйверхнийштамп

Рис. 5

Формовочный нижний штамп

Рис. 6

Как было установлено выше, длина выступающих над диском частей ступицы после выгибного пресса составляет hв =121,15 мм, hн=37,7 мм. С учетом температурного расширения, некоторого обжатия ступицы с внутренней стороны и диска в выгибном штампе (0,6 мм и 0,1 мм соответственно), а также, обжатия металла по высоте диска эджерными валками в начальный момент прокатки (2 мм), указанные размеры формовочного пресса определяем по следующим выражениям:

, (17)

, (17)

, (18)

, (18)

где  – размеры на выгибном прессе, мм.

– размеры на выгибном прессе, мм.

(мм),

(мм),

(мм).

(мм).

Ранее было показано, что диаметр ступицы горячей заготовки колеса на расстоянии 10,15 мм от торца ступицы с внутренней стороны равен Ав = 312,4 мм, с наружнойАн=308 мм. Тогда на формовочном прессе, с учетом разницы температур, диаметр ступицы колеса на расстоянии 10,17 мм от торца с внутренней стороны равен Ав = 313 мм, с наружнойАн=308,6 мм. С учетом раздачи полости штампа, которая имеет место в самом начале его эксплуатации, принимаемАв = 314 мм, с наружнойАн=309,6 мм.

Диаметр центральной полости штампа у полотна найдем из соотношения:

, (19)

, (19)

где  – уклон полости штампов (для нижнего

– уклон полости штампов (для нижнего  , для верхнего

, для верхнего  ).

).

(мм),

(мм),

(мм).

(мм).

На штампах выполнен уклон 1°, для увеличения толщины диска от центральной к периферийной области, это способствует течению металла в обод при штамповке.

Диаметр полотна штампов следует определять исходя из требуемой величины раскатки и необходимого усилия пресса. Оптимальная величина раскатки колеса по диаметру равной 174 мм.

Исходя из принятой величины раскатки и внутреннего диаметра колеса, определим наружный диаметр штампов:

, (20)

, (20)

где  – внутренний диаметр выгибных штампов, мм;

– внутренний диаметр выгибных штампов, мм;

В – величина раскатки по диаметру, мм.

(мм).

(мм).

Высота периферийной рабочей части формовочных штампов должна быть определена как сумма толщины части обода колеса, выступающей над диском, и величины обжатия на стане. С учетом уклона и диаметра диска возле ступицы, утолщение диска у обода примем равным 2,3 мм.

Определим высоту штампов. Вследствие того, что конические валки не имеют привода, зададим обжатие на стане по высоте обода. Опыт производства колес в условиях КБЦ НТМК показывает, что суммарная величина обжатия обода по ширине 5…8 мм, является достаточной для полной выкатки торцов обода на колесопрокатном стане. А рациональным значением отношения абсолютных обжатий с внутренней и наружной сторон поковки, вследствие того, что передний конусный валок из-за сужения обода к торцу наружной стороны осуществляет большее обжатие, чем задний является величина  = 0,1…0,3. Примем суммарное обжатие равным 3,5 мм, причем со стороны переднего валка

= 0,1…0,3. Примем суммарное обжатие равным 3,5 мм, причем со стороны переднего валка  мм, а со стороны заднего

мм, а со стороны заднего  мм.

мм.

Тогда высоту периферийной рабочей части штампов, с учетом последующей калибровки обода по высоте (≈2 мм), можно определить из выражения:

, (21)

, (21)

гдеВ − высота участков обода вне диска на выгибном прессе, мм;

Н − обжатие, мм;

– разница в толщина диска у ступицы и у обода после

– разница в толщина диска у ступицы и у обода после

колесопрокатного стана, мм;

− обжатие металла по высоте диска эджерными валками в начальный

− обжатие металла по высоте диска эджерными валками в начальный

момент прокатки, мм.

Получаем для верхнего и нижнего штампов:

(мм),

(мм),

(мм).

(мм).

Уклон периферийной зоны для улучшений условий деформирования, учитывая, что форма этого участка будет окончательно образована на стане и выгибном прессе, принимаем равным γ = 20º, а радиус сопряжения периферийного конуса с полотном верхнего и нижнего штампов по 37,5 мм.

Диаметр полотна штампов определим из соотношения:

(22)

(22)

Тогда:

(мм);

(мм);

(мм).

(мм).

Для определения размеров формовочного кольца воспользуемся следующими данными. Кольцо должно обеспечивать предварительное формообразование обода и гребня колеса: ширину обода и гребня, с учетом последующего обжатия конусными валками (стороны переднего валка  мм, а со стороны заднего

мм, а со стороны заднего  мм); требуемые радиусы сопряжения гребня с ободом (кроме сопряжения гребня с внутренним торцом обода); требуемый уклон наружной поверхности обода (принимаем 70); уклон поверхности гребня 200. С учетом выше перечисленного, определим размеры поверхности формовочного кольца контактирующей с ободом.

мм); требуемые радиусы сопряжения гребня с ободом (кроме сопряжения гребня с внутренним торцом обода); требуемый уклон наружной поверхности обода (принимаем 70); уклон поверхности гребня 200. С учетом выше перечисленного, определим размеры поверхности формовочного кольца контактирующей с ободом.

Ширину гребня определим из выражения:

, (23)

, (23)

где b − ширина гребня на выгибном прессе, мм.

(мм).

(мм).

Ширину обода можно определить, с учетом последующей калибровки обода по высоте на выгибном прессе (≈2 мм), аналогично:

, (24)

, (24)

где h − ширина обода на выгибном прессе, мм.

(мм).

(мм).

Размеры формовочных штампов приведены в табл. 2.4. Размеры оправки пресса в полной мере определены размерами отверстия в ступице горячего колеса. Высоту оправки нижнего штампа принимаем 42,8 мм, а верхнего 108 мм, остальные их размеры определяются по чертежам КБЦ АО «ЕВРАЗ» НТМК.

Таблица 9

Размеры формовочных штампов для производства цельнокатаных колес для североамериканских железных дорог Ø J-33"

| Размер | Верхнийштамп | Нижнийштамп |

Наружныйдиаметр  , мм , мм

| 653 | 653 |

| Периферийная часть: высота уклон, град. радиус сопряжения | ||

| 65,7 | 54,7 | |

| 20 | 20 | |

| 37,5 | 37,5 | |

| Полотно штампа, мм: диаметр | ||

| 605,2 | 613,2 | |

Высота ступичной полости штампа

| 36,72 | 120,34 |

Диаметр полости у торца штампа

| 309,6 | 314 |

Большойдиаметрполостиштампа

| 365,6 | 360,6 |

Уклонполости  , град. , град.

| 12 | 34 |

Размеры необходимые для крепления штампов к штамподержателям определяются по чертежам КБЦ АО «ЕВРАЗ» НТМК.

Калибровка инструмента деформации обжимного пресса.

Заготовка после удаления окалины на установке гидросбива попадает на обжимной пресс.

Деформирование на прессе производиться следующим образом. Заготовка подается на обжимной стол и центрируется, а затем происходит обжатие в калибровочном кольце. Не будучи закрепленным на обжимном столе, калибровочное кольцо может перемещаться под давлением деформируемой заготовки и тем самым принимать положение, концентричное по отношению к заготовке (плавающее кольцо).

Осаживание литой заготовки на прессе производиться с помощью сменных плоских плит, прикрепляемых к столу и верхнему штамподержателю, и размеры которых зависят от конструкции штамподержателя и приведены на чертеже.

Диаметр осаженной заготовки – «плюшки» – должен быть больше диаметра штампа формовочного пресса – во избежание образования зажимов в местах сопряжения поверхностей давления штампов с их боковой поверхностью. Диаметр плюшки должен быть близок к диаметру формовочного кольца для того, чтобы обеспечить воздействие формовочного кольца в первый период штамповки и тем самым гарантировать заполнение центральной полости штампа металлом. Вместе с тем чрезмерное увеличение диаметра плюшки может привести к образованию зажимов в месте перехода от обода к диску колесной заготовки. Это произойдет вследствие смещения металла плюшки в наружной полости книзу под давлением формовочного кольца.

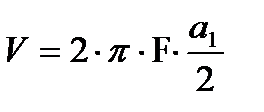

Оптимальное обжатие при формировании диска составляет ≈ 85 мм, следовательно высота плюшки перед формовочным прессом должна быть порядка 123,3 мм. Высота калибровочного кольца должна быть несколько меньше высоты осаженной заготовки для возможности регулирования степени деформации.

Уклон калибровочного кольца примем 200. Для определения диаметра калибровочного кольца будем считать, что в сечении «плюшка» представляет собой трапецию, высотой 123,3 мм. Тогда площадь трапеции F может быть определена:

, (25)

, (25)

где a1 – полусумма оснований, мм;

H − высота «плюшки», мм.

Согласно второй теореме Гульдина− Паппа объём тела, образуемого при вращении фигуры, лежащей в плоскости целиком по одну сторону от оси вращения, равен произведению площади фигуры на длину окружности, пробегаемой центром масс этой фигуры.

Тогда с достаточной степенью точности объем плюшки (рис. 3.9) можно принять равным:

(26)

(26)

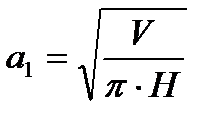

Полусумму оснований трапеций можно определить по следующему выражению:

(27)

(27)

Тогда:

(мм).

(мм).

Внутренний диаметр калибровочного кольца у основания верхнего штампа Dminопределим из выражений:

, (28)

, (28)

где α – угол наклона формовочного кольца, равный 200.

(мм).

(мм).

Высота калибровочного кольца должна быть несколько меньше высоты осаженной заготовки для обеспечения возможности регулирования степени осадки, примем высоту кольца 99 мм. Размеры наружного диаметра калибровочного кольца выбираем с учетом свободного его перемещения в оснастке. Остальные размеры инструмента деформации определяются по чертежам КБЦ АО «ЕВРАЗ» НТМК.

Дата добавления: 2018-06-27; просмотров: 1088; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!