Отменаморатория на недропользование

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

КГКП «ГЕОЛОГОРАЗВЕДОЧНЫЙ КОЛЛЕДЖ»

КУРСОВОЙ ПРОЕКТ

ТЕМА: Крепление эксплуатационной скважины Долинская УГС-3 на месторождение Карачаганак проектной глубиной 7000 метров.

ГРК.КП. НБ-11.ЗС.10.ПЗ

Руководитель:

Хамидуллин Р.А.

Консультант по графике:

Берекболова З.Н.

Разработал студент:

Гафуров Х.И.

г. Семей

2015

СОДЕРЖАНИЕ

Введение…………………………………………………………………...……

Геологический раздел

1.1 Общие сведения о районе буровых работ....................................

1.2 Краткое геологическое строение района буровых работ.........

1.3 Тектоника нефтегазоводность проектируемой скважины.......

1.4 Выбор и обоснование конструкции проектируемой скважины..

Технический раздел

2.1 Расчет обсадных колонн..............................................................

2.2 Обоснование выбора состава тампонажных материалов и способа цементирования...........................................................................

2.3 Расчет цементирования обсадных колонн...............................

2.4 Организация работ по спуску обсадной колонны в скважину..

2.5 Подготовительные работы к цементированию обсадной колонны………………...………………………………………..........................

2.6 Выбор оборудования для обвязки обсадных колонн..................

|

|

|

2.7Обоснование выбора способа контроля качества цементирования…………………………………………..........................

Раздел охраны труда и техники безопасности

3.1 Основные мероприятия по охране труда и технике безопасности при креплении скважин…………………………………………………………..

3.2 Основные мероприятия по охране труда и технике безопасности при цементировании скважин………………………………………………….

Раздел охраны окружающей среды

4.1 Основные мероприятия по охране окружающей среды от загрязнения при заканчивании скважин…………………………………………………….

Введение.

Перспективы развития нефтегазовой промышленности Казахстана

Казахстан не так давно открыл начальную страницу своей новейшей истории, ей насчитывается немногим больше двадцати лет. Сравнивая её с историями других государств, эта цифра невелика. При этом, государственные власти Казахстана устанавливают перед собой всё более серьезные экономические задачи и некоторые из их числа уже начали осуществляться.

Одной из ведущих отраслей казахстанской экономики является нефтегазовый сектор. Оценка независимыми экспертами извлекаемых резервов нефти, определила объем – три тысячи девятьсот миллионов тонн – это объем нефтяных запасов в целом по государству. Эта цифра определена специалистами, как запас нефти на конец 2012 года. Такого количества, при условии непрерывно стабильных объемов добычи нефти, по приблизительным расчетам, хватит примерно на шесть-семь десятилетий. Такие показатели формируются, по большей части, благодаря наличию в Казахстане нефтегазового месторождения Кашаган, который лидирует среди нефтяных месторождений во всем мире по предполагаемым объемам запасов.

|

|

|

Рис. 1Запуск добычи нефти в коммерческих целях, на указанном месторождении, повлияет на положительную динамику добывающей промышленности Казахстана. А государственная экономика, в свою очередь, получит стабильный источник высоких нефтяных экспортных доходов. Коммерческая добыча нефти на Кашагане в очередной раз началась в начале октября, когда суточный объем добытого топлива составил семьдесят пять тысяч баррелей.

Однако, работы по добыче нефти были приостановлены уже второй раз из-за обнаруженной утечки газа. Первый раз проблемы с газопроводом были зафиксированы в конце сентября, после их устранения и повторного запуска добычи нефти, появились сведения о новой утечке газа и нефтяные скважины снова закрыты.

|

|

|

Несмотря на сорванные планы в отношении коммерческой добычи топлива на Кашагане, на параметры доходной части бюджета за 2013 год Республики Казахстан это никак не повлияло. Однако, в следующем году на нефтяное месторождение Кашаган возложены грандиозные планы, согласно которым, в грядущем году данное месторождение должно принести около восьми миллионов тонн нефти.

Такое существенное увеличение добычи топливного сырья даёт повод для рассмотрения перспективы отказа от покупок импортной нефти, и переход на обеспечение казахстанских нефтеперерабатывающих заводов местным сырьем. Такой серьезный шаг во внешней экономике Казахстана будет возможным совершить, если вдвое увеличить уровень добычи нефти, по сравнению с сегодняшними объемами.

В отношении месторождения Кашаган уже в 2012 году было ратифицировано соглашение с Россией. В рамках этого соглашения казахстанский нефтеперерабатывающий завод, находящийся в городе Павлодаре, получает от Российской Федерации тридцать пять тысяч баррелей нефти, а Казахстан, в свою очередь, через нефтепровод, проходящий через Россию, отправляет на экспорт тот же объем нефти и платит за него экспортную пошлину.

|

|

|

Однако, в середине текущего года Россия оформила договор с китайской нефтегазовой компанией на поставку большого количества нефти и теперь Казахстан должен будет транспортировать свою нефть, в обмен на нефть Российской Федерации по направлению в Китай. Казахстан воспринимает такой обмен нефтью с Россией как реэкспорт и автоматически возникает вопрос по поводу оплаты экспортных пошлин. Речь идет о семидесяти миллиардах рублей, которые придется оплачивать Роснефти, если Казахстан не возьмет на себя хотя бы часть экспортных расходов.

Отменаморатория на недропользование

Для выполнения поставленных задач по увеличению инвестиционного потока в экономику Казахстана, Президент распорядился отменить мораторий на недропользование. Этот запрет на лицензирование пользования новыми горнорудными и нефтяными месторождениями был установлен в 2008 году и вызван необходимостью принятия нового на тот момент закона о недрах и недропользовании, помимо этого нефтегазовая отрасль экономики нуждалась в реконструкции и модернизации. После введения в июне 2010 года нового Закона «О недрах и недропользовании» и проведения некоторых мероприятий по усовершенствованию нефтегазовой отрасли, мораторий на недропользование было решено отменить.

Кстати, новый закон, устанавливающий нормы и правила регулирования деятельности инвесторов в отношении нефтегазодобывающей промышленности и в вопросах геологоразведки, вызвал много негативных отзывов со стороны инвесторов. Инвестирование средств в геологоразведку месторождений, находящихся на территории Казахстана, в настоящее время очень затруднено. Для получения необходимого разрешения на геологоразведку нужно не меньше года, чтобы пройти всю процедуру согласований, тогда как та же процедура в Бразилии или Конго займет максимум три месяца. Для помощи в этом вопросе в Казахстане было создано несколько социально-предпринимательских корпораций, призванных помогать взаимодействию государственных и частных структур. Однако, при всем желании инвесторов вкладывать свои средства в геологоразведку Казахстана, даже СПК не могут ускорить процесс получения всех необходимых для этого согласований.

Положительным моментом в данной сложившейся ситуации можно смело считать тот факт, что правительство Республики Казахстан реагирует на мнение инвесторов и уже рассматривает предлагаемые проекты изменений в ныне существующий Закон «О недрах и недропользовании». Министерство нефти и газа предлагает несколько направлений, по которым необходимо провести доработки в существующем законодательстве, таких как приоритетные права, которыми обладает государство при приобретении стратегических объектов недропользования, урегулирование вопросов в отношении разливов нефти на водоемах, доверительного управления принудительно переданными активами, и некоторых других. Поправки к закону уже приняты на рассмотрение парламентом Казахстана.

Отмена моратория на лицензирование деятельности в отношении недропользования позволила выставить на конкурс четыре нефтегазоносных блока, в следующем году, планируется выставить на участие в тендере уже восемь нефтегазоносных блоков, принимаются заявки от потенциальных инвесторов. Это должно увеличить приток финансовых вложений в экономику Казахстана. При этом, главным условием участия в тендере, является желание и возможность будущих инвесторов использовать новые производственные технологии, в целях развития области нефтегазовой промышленности. По предварительным расчетам, это будет содействовать диверсификации данной отрасли экономики, а в итоге, с помощью объединённых усилий мировых компаний, будет максимально ускорен экономический рост в Казахстане. Таким образом, будет выполнена задача, поставленная Правительством Республики Казахстан, которая предусматривает поднятие уровня государственной экономики за счет стратегической отрасли, которой для Казахстана является нефтегазовая промышленность. Вместе с этим, появятся средства на финансирование и модернизацию других отраслей экономики, чтобы нефтегазовый сектор экономики не был единственным источником пополнения государственного бюджета, этим способом правительство пытается исключить возможность спекуляции природными ресурсами.

1 Геологический Раздел

1 ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1 Общие сведения о районе буровых работ

Карачаганакское месторождение расположено в Бурлинском районе Западно-Казахстанской области, практически на границе Казахстана и России. Ближайшими крупными населенными пунктами являются города Аксай (30 км) и Уральск (115 км).

Относится к Прикаспийской нефтегазоносной провинции.

Дорожная сеть представлена автомобильными дорогами с твердым покрытием Аксай Оренбург, Уральск – Оренбург и Западно-Казахстанской железной дорогой, проходящей через город Аксай. Основными видами транспорта является автомобильный и железнодорожный. В орографическом отношении район представляет равнину с редкой сетью оврагов и балок. Абсолютные отметки рельефа изменяются от 80 до 130 метров. Гидрографическая сеть представлена к северу от месторождения рекой Урал, к северо-востоку рекой Илек, на западе рекой Утва. На площади встречаются небольшие естественные водоемы. Техническое водоснабжение обеспечивается преимущественно за счет подземных вод. Водоносные горизонты, залегающие на глубинах от 5 до110 метров и приурочены к трещиноватым мергелям и известнякам, а также песчаником. Климат района резко континентальный,температура воздуха от –40С зимой и до +40С летом.

Превалируют ветры юго-восточного и северо-западного направления. Среднегодовое количество осадков составляет 0,3 – 0,35 м, выпадающих в основном летом, осенью и зимой. Снеговой покров, как правило, незначительный, на возвышенных местах практически отсутствует. Глубина промерзания грунта колеблется от 1 до 1,5 метров в зависимости от толщины снежного покрова. Продолжительность отопительного сезона 176 дней с 15 октября по 15 апреля. Растительность типичная для сухих степей. В пределах площади месторождения степи сплошь распаханы,свободны лишь участки вдоль оврагов и балок.

1.2 Краткое геологическое строение района буровых работ.

Карачаганакское месторождение расположено на северной окраине Прикаспийской впадине. На основании данных сейсмической разведки в пределах территории Карачаганакского месторождения был выявлен хребет основания (слоя земной коры под осадочным слоем и над поверхностью Мохоровича). По оценке амплитуда хребта составляет 700 м, а глубина до его кровли - приблизительно-7 км. На основании сейсмических данных было высказано предположение о том, что основание покрыто комплексом древних терригенных отложений, над которыми залегают карбонатные отложения среднего и верхнего палеозоя. Эти отложения формируют крупный подсолевой массив, простирающийся в широтном направлении, параллельно окраине Прикаспийской впадины. Протяженность массива превышает 10 х 20 км, и его пределах общая толщина предсолевых карбонатных отложений верхнего девона и нижней перьми превышает 2000 м. За пределами массива мощность этих отложений составляет не более 600 м, и только изредка до 800 м. Карбонатные породы на всей площади покрыты карбонатно-сульфатными отложениями, мощность которых меняется значительным образом (от 7 – 10 до 3000 м). С точки зрения взаимного положения по отношению к солевым структурам, большинство подсолевых поднятий Карачаганакского месторождения расположено в межкупольном пространстве между соленосными массивами – Карачаганакской, Кончебайской и Сухореченской солевыми структурами. Межкупольный прогиб в основном заполнен верхними пермскими и триасовыми терригенными отложениями, имеющими тенденцию к падению в южном направлении. Как межкупольные прогибы, так и солевые купола покрыты тонким слоем юрско-меловых, неогеновых и четвертичных отложений, мощность которых не превышает нескольких сотен метров.

Основной карбонатный массив Карачаганакского месторождения является составной частью фаменско – артинского структурного яруса, который образует крупный, протяженный подсолевой массив, залегающий параллельно склону Прикаспийской впадины. Размеры Карачаганакского карбонатного массива в плане составляет 15 х 30 км, а его высота равна 1600 м. Стуктурный ярус подразделяется на три подъяруса: верхний девонский – тунейский, визейский – башкирский и ранний пермский. Отклонения среднего визейского периода залегают на размытой поверхности верхнего девонского – турнейскогоподъяруса. Нижняя часть среднего визейского разреза содержит аргиллитовый карбонатный маркирующий горизонт, толщина которого изменяется от 1,75 до 23,5 м. Поверх этого горизонта проходит субширотная антиклинальная складка, северное крыло которой характеризуется более крутым уклоном. В горизонтальном разрезе складка совпадает с северо-западным и северо-восточным склонами приподнятого основания.

Визейско-башкирский подъярус сверху ограничендопермским перерывом в осадконакоплении. В уплощенной приподнятой части, там, где свод достигает максимальной ширины, гребень свода образует дугу. Эта антиклинальная часть поднятия оконтурена стратоизогипсами 4400 и 4500 м, образуя основание нижней пермской структуры.

Пермский суперструктура залегает поверх хребта каменноугольного массива в пределах стратоизогипсы 4500 м. Данные, полученные по результатам бурения, указывает на то, что первоначально ранний пермский атолл начал формироваться в широкой восточной части изометрического каменноугольного основания. Однако степи понижения западной части основания превышало скорость рифообразования, в результате чего риф приобрел дугу образную форму. В западной части каменноугольного основания процесс раннего пермского рифообразования обладал меньшой интенсивности, и на этом участке была обнаружена низкоамплитудная органическая структура размера 3 х 4 км и мощностью свыше 100 м.

Кунгурско-татарский структурный ярус, отмеченный соляной тектоникой, образует перекрывающие породы Карачаганакского месторождения. Особенности соляной тектоники вели к формированию соляных хребтов на северной и южной окраинах подсолевой структуры со сложными переходами между соленосными и терригенными породами. В плане средняя часть подсолевой структуры залегает согласно с межкупольным прогибом, где солевые отложения практически отсутствуют, при этом при движении с северо-востока на юго-запад кунгурское сульфатное подразделение последовательно покрыто уфимскими, казанскими и татарскими отложениями. Триасовые отложения, залегающие в прогибе, демонстрируют моноклинальное понижение с севера на юг. На севере они залегают под неогеново-четвертичными отложениями, и при перемещении к югу они последовательно покрыты юрскими и меловыми отложениями.Это нефтегазовое месторождение имеет площадь свыше 200 км2 и является одним из самых продуктивных в мире по добыче нефти и газа.

Месторождение отличается сложным геологическим строением, значительным изменением рабочего давления на устье скважины различных объектов разработки, значительными колебаниями пластового состава по объектам разработки высоким содержанием конденсата от 490 до 1000 г/м3 и токсичных корозионно-активных элементов.

1.3 Тектоника и нефтегазоносность проектируемой скважины.

На основании выполненного комплекса исследований проведено районирование каждого из эксплуатационных объектов по типам общего разреза. При этом учитывались: значения эффективных толщин и долей коллекторов, фильтрационно-емкостные свойства пород, результаты испытаний скважин, свойства пластовых флюидов, приуроченность групп коллекторов к определенным частям разреза.

Для первого эксплуатационного объекта выделены три области повышенных значений ФЕС пород и максимальных эффективных толщин: северная, центральная и южная. Они занимают 36 % площади объекта и 59,6 % эффективного объема.

Северная область площадью 14 км2 находится в районе скв. 23, 118, 149, 145; центральная – площадью 12,3 км2 объединяет северо-восточный (скв. 125, 126, 154, 330, 121) и центральный своды (скв. 2Д, 101, 100, 1100, 2,6); южная – площадью 9,3 км2 расположена в районе скв. 707, 170, 703, 213. По количеству и размещению коллекторов в разрезе нижнейперми участки неоднородны. Максимальная доля коллекторов (40–70 %) в разрезе выявлена в пределах южной области. В центральной она колеблется от 30 до 60, а в северной от 25 до 35 %. По размещению коллекторов в разрезе выделяются участки равномерного распределения их по разрезу, совпадающие, как правило, с зонами максимальных общих и эффективных толщин, обрамленные зонами локального сосредоточения групп коллекторов в различных частях разреза.В пределах северной области выделяются участки, где коллекторы развиты преимущественно в средней (скв. 23, 313) и нижней частях разреза (скв. 104, 117).В центральной области выделяются два района равномерного развития коллекторов (скв. 154, 330, 2Д), окруженные участками сосредоточения коллекторов в нижней и верхней частях разреза.

В южной области также выделяются два участка сплошного развития коллектора в разрезе в районе скв. 168, 207 и 707, окруженные зонами с неоднородным распределением коллекторов.

Во втором эксплуатационном объекте выделены три области с различными типами разреза. Область наиболее высоких значений толщин и долей коллекторов (60–90 %), расположенная в центральной части массива (скв. 29, 19, 9, 26, 16, 114), значительно смещена по отношению к области лучших коллекторов в нижнепермских отложениях, обрамляя последнюю с юга. Коллекторы этой области в основном равномерно располагаются по разрезу. Аналогичная, но меньшая по размеру область расположена на северо-востоке залежи (скв. 27, 310, 314). Вместе они занимают 17,2 % площади объекта и 31,2 % эффективного объема.

Для области, обрамляющей первую, характерен II тип разреза. В его пределах доля коллекторов 30–60 %. Коллекторы сформированы в разных частях разреза, иногда распределены равномерно. Эта доминирующая область занимает 66,5 % площади объекта и 60,4 % эффективного объема.

В третью область с долей коллекторов до 30 % входят четыре небольших участка на западе, северо-западе и в центральной части залежи, которые занимают 16,3 % площади объекта и 8,4 % эффективного объема.

В третьем (нефтяном) объекте выделены четыре области с различными типами разрезов: I – со значениями доли коллекторов 60–90 %; II – 40– 60 %; III – 20–40 % и IV – 2–20 % . Четко прослеживаются две крупные области с / типом разреза: на северо-востоке (район скв. 27, 310) и юго-западе месторождения (район скв. 29, 37, 317, 15 и 14). Здесь нефтенасыщенные коллекторы распределены по всему разрезу в количестве от 65 до 99 %. Эти области занимают 13 % площади объекта и 27 % эффективного объема.

II тип разреза характерен для областей, где пласты-коллекторы в объеме 40–60 % от общей толщины расположены преимущественно равномерно по разрезу. Эти области наиболее широко развиты по площади, обрамляют зоны с I типом разреза. Они составляют 36,2 % площади объекта и 50 % его эффективного объема.

Наиболее продуктивные разрезы I и II типов занимают 49,2 % площади и 77 % объема объекта. Они окружены областью с III типом разреза, которая составляет 41,9 % площади объекта и 21 % эффективного объема.

Область с IV типом разреза, представленным плотными породами с редкими маломощными прослоями коллекторов, расположена в узкой зоне, разделяющей две крупные нефтяные залежи (район скв. 6, 2Д, 23). Она занимает 8,9 % площади объекта и 2 % эффективного объема.

Нефтяные залежи, рассматриваемые в качестве самостоятельных, отличаются по физико-химическим свойствам пластовых флюидов. Для северо-восточной зоны характерны пониженная плотность нефти (830 кг/м3) и высокое - газосодержание (900 м3/т). В юго-западной зоне плотность нефти увеличивается до 861 кг/м3, газосодержание уменьшается до 520 м3/т. Для обеих залежей характерна низкая вязкость нефти. 0,2–0,6 мПа·с для юго-западной зоны и менее 0,2 – для северо-восточной. По компонентному составу нефти метано-нафтенового типа, сернистые (0,54–1,98 %), смолистые (0,8–3,69 %), с невысокой концентрацией асфальтенов (0,07–0,71 %), парафинистые (3,71 – 6,64%).

Сопоставляя строение объектов, можно отметить: 1) значительное несоответствие в плане зон распространения коллекторов в нижнепермских и каменноугольных отложениях; 2) наличие литологических и фильтрационно-емкостных барьеров в отложениях всех трех объектов; 3) концентрацию пород с улучшенными ФЕС на отдельных участках в нижнепермских и каменноугольных отложениях при несовпадении их в плане; 4) ухудшение с глубиной коллекторских свойств пород в визейской и турнейской пачках.

Основная нефтегазоконденсатная залежь приурочена к крупному нижнепермскому карбонатному массиву с растворами29 х 16 км и амплитудой около 1700м. Залежь массивная экранируется галогенно-терригенной покрышкой, представленной отложениями кунгурского яруса и верхней перми. Кроме основной нефтегазоконденсатной залежи установлена продуктивность карбонатного горизонта, из которого в скважине под № 30 получен приток газа с конденсатом, дебитом 47,7 тыс.м³ / сут. Толщина филипповского горизонта колеблется от первых метров до 302 м. В горизонте практически повсеместно встречаютсядоломитовые прослои толщиной от долей до 10метров. Ловушка в горизонте пластов литологически замещённые границы залежей в краевых частях структуры определены уровнем газонефтяного контакта основной залежи. Коллекторские свойства пласта невысокие. По геофизическим исследованиям средние значения пористости в скважинах колеблются от 6 до 9% , достигая иногда 13%. Резервуар основной части залежи месторождения сложен аргоногенными известняками, доломитами и их переходными разностями. Тип коллектора поровый, порово-каверновый и в меньшей мере порово-трещинный и порово-каверно-трещинный. Залежь состоит из двух частей, газоконденсата, приуроченного к нижнепермско-каменноугольным отложениям и нефтяной подушки в каменноугольных отложениях. Газоконденсатная часть залежи охарактеризована 170 скважинами. Эффективные газонасыщенные толщины изменяются по скважинам от30 до 1041метра, при средневзвешенной по площади 280м. Зоны максимальных толщин приурочены к области развития нижнепермского рифогенного комплекса в центральной части месторождения, эффективный объём которого равен 30 % всей части залежи.

Карачаганакское месторождение расположено в пределах погруженной части Северо-Каспийского артезианского нефтегазоконденсатного бассеина. В осадочном чехле бассеина выделяется серия водоносных горизонтов и комплексов, составляющих два гидрогеологических этажа (надсолевой и подсолевой), разделённых региональнымводоупором соленосно-ангидритовой толщей кунгурского яруса. Данные этажи представляют собой самостоятельные водонапорные системы, отличающиеся как гидродинамическим режимом, так и особенностями подземных вод. В надсолевом этаже суммарная толщина которого достигает 3500-4000м, водоносные горизонты и комплексы приурочены к отложениям четвертичного, неогенового, мелового,юрского, триасового и верхнепермского возраста. Данные о пластовых водах получены по разведочным скважинам, в которых вода изливалась.

\ Дебит излива колеблется по скважинам от 1,9 до 49 м³ / сут. Устьевое статическое давление составляет 2,29-3,303 МПа. Плотность воды колеблется от 1,0784 до 1,1127 кг /м³. Общая минерализация от 117 до 189 кг/м³. Пластовое давление 60,19 – 61,12 МПа. Пластовая температура на глубинах 3200-5325 м равна 353-363.Предполагаемый дебит проектируемой скважины составляет 110м3/сут или 99 тонн/сут.

1.4 Выбор и обоснование конструкции скважины

Расчет пластового давления производится с помощью следующей формулы:

Pпл=ƍвgh МПа , (2.1)

где ƍв-плотность воды , Кг/м3

h-глубина на которой величина пластового давления равна рассчитываемой, м.

Расчет относительной плотности промывочной жидкости производится с помощью следующей формулы:

ƍo=kp*ka, (2.2)

где ka-коэффициент аномальности

Обоснование:

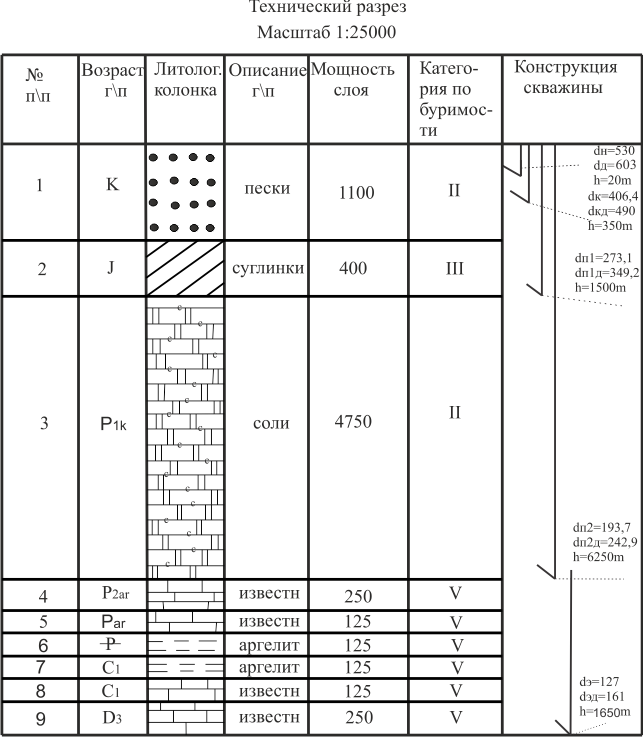

Слои (1)и (2) необходимо пробурить с применением одной промывочной жидкости, которая удовлетворяет геологическое строение данных слоев с плотностью слой (1)- 1,1-1,15 слой (2)- 1,05 – 1,1 гр.\см3 и нет противоречий в коэффициентах анамальности 1 и поглощения 1,2 ,что позволяет сделать вывод о том, что их необходимо обсадить одной секцией после чего слой(3) после произведения расчетов необходимо пробуривать с промывочной жидкостью плотностью 1,456 – 1,498 и коэффициентами анамальности 1,4и поглощения 1,7 тем самым на графике становится видно, что данная промывочная жидкость выходить за границы коэффициента поглощения двух верх лежащих слоев ,тем самым приходим к выводу , что необходимо данный слой отделить от верх лежащих как говорилось выше при помощи обсаживания 1-го и 2-го слоев сплошной секцией обсадной колонны . Дальнейшие расчеты по слоям(4-9) показали , что для их разбуривания понадобится лишь одна промывочная жидкость с плотностью 1,04- 1,07, кроме этого вследствие расчетов были найдены математическим путем коэффициенты анамальности 1 и поглощения 1,7.

2ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Расчет обсадных колонн

Формулы для расчета

Для определения дебита в тоннах используют:

M=Pн* V, где (2.1.)

Pн – плотность нефти ( возьмем 0,9 г/см3 )

V– объем в м3/сут ( проектный дебит составляет 110м3/сут.

М=0,9 * 110= 99 т/сут.

Исходя из решения выше указанной формулы, выбирается диаметр эксплуатационной колонны по таблице 2.1:

Таблица 2.1.Рекомендуемые условные диаметры эксплуатационной колонны

| Диаметры эксплуатационной колонны (мм) при ожидаемом дебите | |||||||||

| нефти, т/сут. | газа, тыс.м3 /сут. | ||||||||

| до 40 | до 100 | до 150 | до 300 | более 300 | до 75 | до 250 | до 500 | до 1000 | до 5000 |

| 114 | 127- 140 | 146 | 168- 178 | 178- 194 | 114 | 114- 140 | 146- 178 | 178- 219 | 219- 273 |

Минимально допустимый диаметрДскв:

, где (2.2)

, где (2.2)

Дм–диаметр муфты;

δ – необходимый зазор ( разность диаметров ).

Внутренний диаметр предыдущей колонны Двн :

, где (2.3)

, где (2.3)

Дд – диаметр долота

∆ - радиальный зазор между долотом и внутренней стенкой обсадной трубы, принимается за (5 – 10 мм).

Данные берутся из следующих таблиц:

Таблица 2.2.Основные размеры обсадных труб и муфт к ним, мм

| Номинальный наружный диаметр труб | Толщина стенки труб | Диаметр муфты |

| 114,3 127,0 139,7 146,1 168,3 178,8 193,7 219,1 244,5 273,1 298,5 323,9 339,7 351,0 377,0 406,4 426,0 473,1 508,0 | 5,2; 5,7; 6,4; 7,4; 8,6; 10,2 5,6; 6,4; 7,5; 9,2; 10,7 6,2; 7,0; 7,7; 9,2; 10,5 6,5; 7,0; 7,7; 8,5; 9,5; 10,7 7,3; 8,0; 8,9; 10,6; 12,1 5,9; 6,9; 8,1; 9,2; 10,4; 11,5; 13,7; 15,0 7,6; 8,3; 9,5; 10,9; 12,7; 15,1 6,7; 7,7; 8,9; 10,2; 11,4; 12,7; 14,2 7,9; 8,9; 10,0; 11,1; 12,0; 13,8; 15,9 7,1; 8,9; 10,2; 11,4; 12,6; 13,8; 15,1; 16,5 8,5; 9,5; 11,1; 12,4; 14,5 8,5; 9,5; 11,0; 12,4; 14,0 8,4; 9,7; 10,9; 12,2; 13,1; 14,0; 15,4 9,0; 10,0; 11,0; 12,0 9,0; 10,0; 11,0; 12,0 9,5; 11,1; 12,6; 16,7 10,0; 11,0; 12,0 11,1 11,1; 12,7; 16,1 | 127,0 141,3 153,7 166,0 187,7 194,5 215,9 244,5 269,9 298,5 323,9 351,0 365,1 376,0 402,0 431,8 451,0 508,0 533,4 |

Таблица 2.3.Минимально допустимая разность диаметров муфт обсадной колонны и скважины

| Условный диаметр обсадных труб,мм | Разность диаметров,мм |

| 114,127 140,146 168, 178, 194, 219, 245, 273, 299 324, 340, 351, 377, 426 | 15 20 25 35 39-45 |

Диаметры долот:

46;59;76;93;97;98.4;112;118;120;132;139.7;146;151;161;165.1;171.4;187.3;190.5;200;

212.7;215.9;222.3;245.9;250.8;269.9;295.3;304.8;311.1;320;349.2;374.6;393.7;444.5;490;

508;540;603.

Расчет.

1) Дэкспл. = 127 мм Дм.экспл. = 141.3мм

Дскв.экпсл.= 141.3+15= 156.3мм

Исходя из вычислений мы выберим долото под эксплуатационную

колонну следующего диаметра:

Дд.экспл = 161мм

2) Дт.вн.п.к1= 161+2*5= 171мм

Дп.к1=193.7мм Двн.п.к1.=178.5мм Толщина стенки = 7.6мм

Дм.п.к1.= 215.9мм

Дскв.п.к1.= 215.9+25= 240.9мм

Дд.п.к1.= 242.9мм

3) Дт.вн.п.к2= 242.9+2*5= 252.9мм

Дп.к2=273.1мм Двн.п.к2.=258.9мм Толщина стенки = 7.1мм

Дм.п.к2.= 298.5мм

Дскв.п.к2.= 298.5+35= 333.5мм

Дд.п.к2.= 349.2мм

4) Дт.вн.конд.= 349.2+2*5= 359.2мм

Дконд.= 406.4мм Двн.конд.= 387.4мм Толщина стенки = 9.5мм

Дм.конд.= 431.8мм

Дскв.конд.= 431.8+39= 470.8мм

Дд.конд.= 490мм

5) Дт.вн.напр.= 490+2*5= 500мм

Днапр.= 530мм Двн.напр.= 506мм Толщина стенки = 12мм

Дм.напр.=546 мм

Дскв.напр.= 546+45=591 мм

Дд.напр.= 603мм.

Начальный диаметр скважины равен 603мм.

Обоснование:

Установка направляющей колонны запроектирована с целью предотвращения размытия устья скважины и закрепления верхних неустойчивых горизонтов на глубину 20 метров.Установка кондуктора необходима на глубине 350 метров для того чтобы перекрыть водонапорный горизонт на глубине 300-320 метров и для установки на нем противовыбросового оборудование, которое является обязательным оборудованием при бурении нефтяных и газовых скважин (служит для герметизации устья скважины в случае выброса). Промежуточная колонна №1 была запроектирована на глубине 1500метров для изоляции зоны несовместимых условий бурения с низ лежащими так как в нижних интервалах встречается зона АВПД(аномально высокого пластового давления) при разбуривании последней необходимо применение утяжеленной промывочной жидкости при попадании, которой в тот интервал на котором установлена промежуточная колонна №1 привела бы к гидроразрыву пласта. Промежуточная колонна №2 была запроектирована на глубине 6250 метров в связи с тем,что при использовании промывочной жидкости для нижних интервалов начиная с 6250 до 7000 произошел бы выброс так как промывочная жидкость для данных интервалов не обладает достаточной плотностью чтобы задавить АВПД в верхнем интервале. Установка эксплуатационной колонны запроектирована с целью непосредственно для эксплуатации и создания надежного канала для транспортировки пластового флюида на поверхность по всему стволу скважины на протяженности 7250 метров.

Обоснование:

Установка направляющей колонны запроектирована с целью предотвращения размытия устья скважины и закрепления верхних неустойчивых горизонтов на глубину 20 метров.Установка кондуктора необходима на глубине 350 метров для того чтобы перекрыть водонапорный горизонт на глубине 300-320 метров и для установки на нем противовыбросового оборудование, которое является обязательным оборудованием при бурении нефтяных и газовых скважин (служит для герметизации устья скважины в случае выброса). Промежуточная колонна №1 была запроектирована на глубине 1500метров для изоляции зоны несовместимых условий бурения с низ лежащими так как в нижних интервалах встречается зона АВПД(аномально высокого пластового давления) при разбуривании последней необходимо применение утяжеленной промывочной жидкости при попадании, которой в тот интервал на котором установлена промежуточная колонна №1 привела бы к гидроразрыву пласта. Промежуточная колонна №2 была запроектирована на глубине 6250 метров в связи с тем,что при использовании промывочной жидкости для нижних интервалов начиная с 6250 до 7000 произошел бы выброс так как промывочная жидкость для данных интервалов не обладает достаточной плотностью чтобы задавить АВПД в верхнем интервале. Установка эксплуатационной колонны запроектирована с целью непосредственно для эксплуатации и создания надежного канала для транспортировки пластового флюида на поверхность по всему стволу скважины на протяженности 7000 метров.

2.4 Организация работ по спуску обсадной колонны в скважину

Для спуска обсадных труб следует применять, соответствующие по размерам и грузоподъемности элеваторы, клиновые захватные устройства (слайдеры) и пневмоклиновые захваты.

Элеваторы для обсадных труб должны быть всегда очищены от грязи, снега и льда.

Защелка замка элеватора должна иметь фиксирующее устройство, предотвращающее самопроизвольное открывание элеватора на обсадной трубе.

Грузоподъемность штропов должна соответствовать или быть больше грузоподъемности элеватора, на их поверхности не должно быть выбоин и трещин, а износ шеек штропов должен быть в пределах нормы.

Разновысокость внутренних опорных поверхностей комплекта штропов не должна превышать 6 мм. Запрещается применение штропов из разных комплектов.

Запрещается пользоваться элеваторами, если обнаружены следующие дефекты:

- износ опорной поверхности под муфту труб более 2 мм;

- прогиб нижних лап корпуса более 7 мм;

- выработка проушин в месте посадки штропов;

- трещина в корпусе, створке и защелке;

- лифт в шарнирных соединениях створки (дверцы);

- заедание в шарнире замка;

- деформация или слом пружины;

- неисправность фиксирующего устройства.

Размеры клиньев спайдера должны соответствовать размеру спускаемых обсадных труб. При поднятых клиньях муфта обсадной трубы должна свободна проходить через спайдер, при опускании клиньев последние должны надежно захватывать тело трубы.Спайдер должен устанавливаться на подроторные балки.Затаскивание обсадных труб с мостков в буровую следует осуществлять при навинченных предохранительных кольцах.При затаскивании труб через каждую из них необходимо пропускать жесткий шаблон, размеры которого соответствуют стандартным требованиям и его технические характеристики внесены в реестр ГОСТ. Операцию шаблонирования труб следует закрепить за ответственным лицом из числа помощников бурильщика.Данные по каждой трубе должны быть в порядке спуска занесены в журнал, форма которого проведена в таблице 4.

Обсадные трубы следует оборудовать комплексом элементов технической оснастки: башмаком, обратным клапаном, центраторами и, при необходимости, наружными пакерующими устройствами, скребками и др.

Форма журнала для регистрации труб в составе обсадной колонны

______(название колонны)_________________

| трубы в порядке спуска | Условный диаметр трубы, мм | Группа прочности стали | Толщина стенки трубы, мм | Длина трубы, м | Нарастающая длина колонны, м | Примечание |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

Количество элементов технической оснастки и порядок их размещения по длине ствола определяются проектом на строительство скважины для каждой обсадной колонны (направление, кондуктор, промежуточная, эксплуатационная) с учетом конкретных геолого-технических условий строительства скважины в соответствии с рекомендациями, приведенными в инструкциях по эксплуатации упомянутых устройств и приспособлений. Расстановка центраторов должна производится в соответствии с расчетом.

В процессе спуска обсадных труб в скважину необходимо в учетной ведомости зарегистрировать фактические данные о количестве и местах (глубины по стволу) установки каждого элемента оснастки.

Посадка элеватора на стол ротора должна осуществляться плавно, с обеспечением удобства и безопасности работ по снятию и переносу штропов.

В целях повышения герметичности резьбовых соединений и снижения сил трения перед свинчиванием резьбу обсадных труб покрывают соответствующей смазкой, рекомендуемой проектом на строительство скважины.

Величина крутящего момента при докреплении резьбовых соединений, зависит от типоразмеров обсадных труб и регламентируется заводом-изготовителем. Примерные величины крутящих моментов приведены в таблице 5.

После свинчивания и крепления соединений, резьба ниппельного конца трубы должна быть завинчена в муфту таким образом, чтобы последняя нитка резьбы совпала с плоскостью торца муфты. Отклонения от этого требования допускаются в пределах +1 нитки резьбы.

Соединения труб ОТТГ и ТБО должны быть свинчены до отказа по упорным торцам и уступам.

После свинчивания труб с соединениями ОТТМ торец муфты должен совпадать с концом сбега резьбы на трубе или не доходить до него не более чем на 5 мм.

В целях предупреждения возможности отвинчивания нижних обсадных труб кондукторов (в процессе последующего углубления скважины) рекомендуется во время спуска электросваркой обварить прерывистым швом нижние 5-6 свинченных и закрепленных резьбовых соединений.

При спуске сварных обсадных колонн следует руководствоваться соответствующими инструкциями (справочными пособиями по креплению скважин) и указаниями по электродуговой или контактной сварке обсадных труб.

Применение электросварки для «усиления» резьбовых соединений обсадных труб, свинченных с отклонением от норм и требований, запрещается.

Буровой мастер, бурильщик или другое ответственное лицо должны осуществлять контроль за правильным свинчиванием и докреплением резьбовых соединений обсадных труб.

В процессе спуска обсадной колонны необходимо контролировать характер заполнения ее по объему вытесняемой из скважины жидкости и изменению нагрузки на крюке.

При отказе в работе обратного клапана, обеспечивающего самозаполнение колонны, или при использовании клапана другой конструкции необходимо периодически (через указанное в плане работ количество спущенных труб) производить долив бурового раствора в колонну. Эту операцию рекомендуется осуществлять с помощью специальной головки, обеспечивающей выход вытесняемого из колонны воздуха. Уровень жидкости после заполнения колонны должен находиться на устье и контролироваться визуально.

В процессе спуска обсадных колонн необходимо производить восстановление циркуляции или промежуточные промывки ствола, периодичность которых определяется проектом на строительство скважины для каждой конкретной колонны (направление, кондуктор, промежуточная и эксплуатационная) с учетом опыта крепления на данной площади.

В случае возникновения признаков осложнений (посадки, затяжки, разгазирования бурового раствора и т.п.), а также после спуска обсадных труб до забоя скважины, следует промыть колонну и ствол скважины при максимальной производительности буровых насосов, не допуская возможности гидроразрыва пород, в течение времени, необходимого для полной очистки бурового раствора от шлама и приведения его параметров в соответствие с проектом на строительство скважины. Скорость восходящего потока в затрубном пространстве должна быть не менее 1,0 м/сек.

Восстановление циркуляции и последующую промывку скважины следует начинать при заполненной до устья буровым раствором обсадной колонне и минимальной подаче насосов с постепенным увеличением ее до необходимой величины, предусмотренной проектом на строительство скважины.

В случае возникновения признаков поглощения и снижения уровня жидкости в затрубном пространстве следует принять меры по заполнению его буровым раствором и восстановить циркуляцию или принять другое решение в зависимости от конкретных геолого-технических условий, оставаясь в пределах, разрешенных проектом на строительство скважины.

В целях предотвращения прихвата обсадной колонны в процессе заполнения ее буровым раствором, восстановления циркуляции и промежуточных промывок колонну необходимо периодически расхаживать. В промежутках между расхаживаниями колонну следует держать в подвешенном состоянии.

Во избежание гидравлического разрыва горных пород и поглощений бурового раствора, а в некоторых случаях — смятия обсадных труб, скорость спуска обсадных труб с обратным клапаном должна быть равномерной и регламентирована в соответствии с расчетами, приведенными в проекте на строительство скважины.

Если при спуске обсадных труб имеют место посадки и затяжки, которые не представляется возможным ликвидировать посредством промывок и расхаживания, то трубы необходимо поднять и ствол скважины подготовить заново в соответствии с рекомендациями настоящей инструкции.

Допустимые посадки и затяжки при спуске обсадных труб должны быть регламентированы местными нормами и указаны в плане работ на спуск, исходя из условий и опыта крепления скважин в данном районе буровых работ.

С целью предупреждения возможности преждевременного износа (вследствие истирания бурильными трубами) устьевого участка ранее спущенной колонны в скважинах со сложной конструкцией и продолжительными сроками бурения предусматривается проектом на устье устанавливать вместо обычных обсадных труб одну или две специальные толстостенные трубы соответствующего диаметра.

Допуск обсадных колонн до забоя, которые предусматривается оборудовать колонными головками, противовыбросовыми устройствами или фонтанной арматурой, следует осуществлять без подгоночных патрубков.

Последние (верхние) одну или две трубы рекомендуется спускать в скважину с минимальной скоростью и одновременной промывкой. При этом запрещается производить частичную или полную разгрузку обсадной колонны на забой скважины.

По окончании спуска обсадных труб колонна должна быть подвешена на талевой системе для обеспечения возможности ее расхаживания в процессе цементировочных работ или периодического перемещения ее вниз в случае увеличения растягивающих усилий на крюке в период цементирования.

2.5 Подготовительные работы к цементированию обсадной колонны

Подготовка обсадных труб

Обсадные трубы, предназначенные для спуска в скважину, за 2-4 дня до спуска доставляются на буровую. Погрузку и разгрузку обсадных труб при перевозке с базы технического снабжения на трубную базу и на скважину необходимо производить только по специальным накатам или автокраном. Разгрузка обсадных труб путем сбрасывания категорически запрещается. Доставленные на буровую обсадные трубы осматривают для отбраковки негодных.При осмотре труб необходимо обращать внимание на кривизну, наличие плен, расслоение металла, деформацию муфт и нарезанных концов. Трубы проверяют на овальность и шаблонируют, затем трубы укладывают на приемном мосту в штабель в порядке последовательности спуска их в скважину. При этом каждую трубу нумеруют, замеряют стальной рулеткой (длину каждой трубы следует определять от свободного торца муфт или от торца муфтовой части трубы до того места на конце трубы с наружной резьбой, которое соответствует положению торца муфты при закреплении соединения). На случай замены некачественных труб необходимо иметь запасные трубы из расчета не менее 20 м на каждые 1000 м колонны. Обсадные трубы до спуска их в скважину и цементирования подлежат опрессовке водой при давлении, на 20% превышающем давление опрессовки при испытании колонны на герметичность, но не выше максимальных опрессовочных давлений, предусмотренных ГОСТ 632—80. После подъема давления в трубе до установленной величины оно должно выдерживаться в течение 30 с. Для труб с пропусками в резьбе муфтового соединения после докрепления необходимо производить повторную опрессовку.Вместе с трубами на буровую доставляются; башмак и башмачный патрубок колонны, привинченные и приваренные к первой трубе на трубной базе, со свинченной и приваренной к башмаку чугунной направляющей пробкой; обратный клапан, опрессованный на давление, предусмотренное планом спуска колонны; упорное кольцо, центрирующие фонари (центраторы), скребки и турбулизаторы, а также при необходимости заколонныепакеры и оборудование верхней части обсадной колонны.

Дата добавления: 2018-06-27; просмотров: 427; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!