Спецификация оборудования ОВЕН

Содержание

| Введение | 3 |

| 1 Тенденции современной теории управления | 4 |

| 2 Паровой котел. Система управления котла | 8 |

| 2.1 Схема автоматизации для котлов ДКВР-20/13 | 10 |

| 2.2 Щит управления котлом ДКВР | 12 |

| 3 Показатели производительности и их контроль | 15 |

| Заключение | 25 |

| Список используемой литературы | 26 |

1.

Введение

В настоящее время угольные электростанции переживают тяжелые времена, так как происходит переход на газовые электростанции.

У угольной электростанции есть как преимущества, так и недостатки по сравнению, например, с газовой (обычной не будем брать в расчет современные ПГУ).

Преимущества угольных электростанций:

- низкая стоимость топлива;

-сравнительная независимость от поставок топлива (есть большой угольный склад);

Недостатки угольных электростанций:

- низкая маневренность — обусловлена дополнительным ограничением по выходу шлака из котла, если он с жидким шлакоудалением;

- высокие выбросы, по сравнению с газовыми;

- более низкий КПД по отпуску электроэнергии — здесь добавляются потери в котле и увеличение собственных электрических нужд за счет системы угольного пылеприготовления;

- больше, чем на газовых станциях затраты на ремонт основного и вспомогательного оборудования, связано с тем, что добавляется абразивный износ и большее количество вспомогательных установок.

|

|

|

Из этого небольшого сравнения видно, что угольные электростанции проигрывают газовым. Но все же мир не отказывается от их строительства. Это связано, прежде всего с экономической точки зрения.

В развитых странах шагнули дальше. Из угля делают так называемый синтетический газ, искусственный аналог природного газа. К этому газу приспособили уже некоторые газовые турбины, которые могут работать в составе ПГУ. А здесь уже совсем другие КПД (выше) и вредные выбросы (ниже), по сравнению с угольными станциями, да и со старыми газовыми.

Так что можно сделать вывод: уголь, как топливо для производства электричества, человечество будет использовать всегда.

1 Тенденции современной теории управления

Анализ развития современных средств и систем промышленной автоматизации за последние годы позволяет выделить ряд тенденций, характерных для этой области науки и техники и позволяющих спрогнозировать возможные направления, по которым будут происходить наиболее важные изменения в самом ближайшем будущем. Системы промышленной автоматизации охватывают следующие основные компоненты: первичные и вторичные измерители, исполнительные механизмы, непрограммируемые и программируемые логические контроллеры, средства человекомашинного интерфейса, программные продукты и др. Среди основных тенденций развития систем и средств автоматизации можно выделить следующие.

|

|

|

Повсеместное распространение промышленных сетей для "полевых" устройств. В качестве "полевых" устройств выступают цифровые датчики и преобразователи, исполнительные механизмы, устройства частотно-регулируемого привода и другое оборудование. По этим устройствам основной тенденцией является постоянное повышение встроенного "интеллекта". Первые цифровые устройства обеспечивали обычное преобразование аналогового сигнала в цифровой для передачи в сеть. Сейчас функции таких устройств постоянно все более усложняются, начиная от решения задач сложной обработки нескольких сигналов одновременно (многопараметрические датчики), встроенной калибровки, самодиагностики и заканчивая решением все более актуальной задачи технического обслуживания по фактическому состоянию, например, путем вычисления износа движущихся частей (для исполнительных механизмов).

В ближайшее время, в области цифровых "полевых" устройств следует ожидать принципиально важного скачка - создания "полевых" регуляторов, т.е. цепочка "датчик - преобразователь - регулятор - преобразователь - исполнительный механизм" будет замкнута непосредственно на самом объекте, не выходя за территорию технологического агрегата, установки, как это делается сейчас. Можно предположить, что в цифровой части исполнительного механизма будут реализовываться самые широкие функции известных регуляторов, при этом входной сигнал от датчика также будет поступать в цифровой форме. Установка же регулятору будет поступать от подсистемы верхнего уровня. Такое решение позволит осуществить достаточно революционный переход к созданию подлинно распределенных систем управления (в настоящее время распределенность, как правило, означает географическое распределение компонентов системы, в то время как функции регулирования все равно реализуются - вычисляются в центральном процессорном модуле ПЛК). Появление систем управления подобной архитектуры обеспечит существенное увеличение надежности и живучести АСУТП, снизит стоимость контроллерной части АСУТП за счет уменьшения потребности в модулях ввода/вывода, а также резко сократит потребность во все более дорожающей кабельной продукции.

|

|

|

Важной и обнадеживающей тенденцией является появление на рынке новейших моделей цифровых датчиков с радиовыходом. Это решение несет в себе много преимуществ, начиная от экономии кабеля и заканчивая кардинальным сокращением капитальных затрат на новое строительство (проектирование и обустройство эстакад, монтажные работы и др.). Однако разработчикам предстоит решить еще ряд проблем, связанных с помехоустойчивостью, защищенностью информации от несанкционированного доступа, выработкой международных стандартов и др.

|

|

|

Фактом уже сегодняшнего дня стало исчезновение ранее существовавшей границы между АСУТП и системами телемеханики. Современные средства промышленной автоматизации позволяют создавать как классические АСУТП, так и системы управления территориально распределенными объектами (традиционно именуемые "телемеханикой") на одних и тех же программно-технических средствах (ПЛК, SCADA). При этом специфичной особенностью архитектуры АСУТП территориально распределенных объектов является включение в состав ПТК дополнительных программно-технических средств, таких как шлюзы, коммуникационные серверы, конверторы протоколов и т.п. Отметим, что вышеприведенный факт пока еще не нашел достаточного отражения в программах обучения и даже в названиях соответствующих специальностей, факультетов, кафедр и др.

Важной тенденцией, настоятельно диктуемой пользователями систем автоматизации, является необходимость интеграции в масштабах одного предприятия в единую информационную систему собственно АСУТП и разнообразных, пока еще локальных, систем учета энергоресурсов (газа, электричества, пара, воды, исходного сырья и готовых продуктов). Пока интеграция осуществляется на разнородных программно-технических средствах путем создания отдельной подсистемы (промежуточного интеграционного слоя) АСУ, позволяющей объединить самые разнообразные устройства систем коммерческого учета разных производителей с разными протоколами обмена. Такая работа является чрезвычайно трудоемкой, а система становится подобной "зоопарку". Решение проблемы также видится на пути увеличения "интеллекта" цифровых многопараметрических датчиков в части реализации непосредственно в них задач технического и коммерческого учета.

Особенностью последних нескольких лет развития промышленности является кардинальное (более чем на порядок) возрастание требования комплексной автоматизации объектов энергоснабжения и электротехнического оборудования, т.е. создание АСУЭТО, которую в определенном смысле можно считать одной из разновидностей АСУТП, имеющей, однако, ряд специфических функций и требований. В настоящее время на передний план выходит задача интеграции в единую информационную систему предприятия АСУТП и АСУЭТО, при этом пока эти виды АСУТП создаются на совершенно различающихся между собой ПТК. В будущем, на наш взгляд, следует ожидать появления таких ПТК, которые бы позволяли на однородном наборе программных и технических средств конфигурировать как АСУТП, так и АСУЭТО. Хотя этому препятствует сложившееся резкое разделение между двумя специальностями - автоматчиками и электриками, которое следует постепенно "размывать".

В последние годы появилась также еще одна новая область деятельности для специалистов в управлении - MES-системы (management enterprises system), пока еще не имеющая русского наименования. MES-системы реализуют 11 основных функций, начиная от обычной диспетчеризации и расчета технико-экономических показателей и заканчивая задачами планирования ресурсов и производства в целом. На российском рынке наблюдается существенный интерес к созданию систем данного уровня. Однако одним из важных препятствий на пути их широкого распространения является практически полное отсутствие специалистов в данной предметной области, а насущной задачей - 1создание новой дисциплины или учебного курса "MES-с1истемы", которые бы позволили решить эту сложную проблему, учитывая, что специалист в данной области должен обладать широким набором знаний в сферах управления, техники, финансов и др. Возможно, такое обучение целесообразно выделить в рамках повышения квалификации - 1второе образование.

Та же тенденция формирования очень крупных компаний неизбежно привела к кардинальному увеличению масштабов систем управления. Так, например, информационная мощность АСУТП одной из национальных компаний составляет более 150000 физических переменных, а с учетом виртуальных - около 500000. Масштабы систем предъявляют новые, ранее не актуальные требования к минимизации совокупной стоимости владения систем, что может быть обеспечено только благодаря появлению принципиально новых программных средств автоматизации (SCADA, PIMS - Plant Information System), поддерживающих работу распределенных баз данных реального времени. Отметим, что задача реализации проекта создания и внедрения таких крупномасштабных АСУ сама по себе является не тривиальной и требует жесткого соблюдения современных международных стандартов в области управления проектами.

Вышеперечисленные тенденции не исчерпывают всего многообразия направлений, по которым идет развитие систем и средств автоматизации, но, тем не менее, они являются главенствующими на период ближайших 3-7 лет.

Подготовка специалистов в области промышленной автоматизации достаточно эффективна в традиционных областях теории и практики систем управления. Отрадно отметить, что высшая школа пытается отслеживать некоторые тенденции развития, и за последнее время в программах обучения появились новые предметы, например, "SCADA-системы". Однако вышеприведенные тенденции настоятельно диктуют необходимость внесения ряда корректив в программы учебных курсов и дисциплин. Некоторые требования уже перечислены выше, добавим еще несколько наиболее важных пожеланий:

· целесообразно значительное внимание обратить на изучение современных стандартов (российских и международных), действующих в области автоматизации (промышленные сети, контроллеры, программное обеспечение и др.);

· более детально освещать вопросы методологии проектирования систем автоматизации, в том числе с учетом требований соответствующих стандартов, таких как ГОСТ Р ИСО/МЭК 15288-2005. Системная инженерия. Процессы жизненного цикла систем и др.;

· обеспечить обучение по курсу "Управление проектами", включая изучение процессного подхода к организации работ, международных стандартов описания бизнес-процессов, управление проектами в соответствии с требованиями стандарта PMIBook и т.д. При этом должна быть учтена специфика именно проектов промышленной автоматизации;

· все более важное значение приобретает наличие у молодого специалиста знаний не только в узких технических областях, но и в таких, как "Основы делового администрирования", "Тайм-менеджмент", "Основы документооборота", "Психологические аспекты управления персоналом" и др. Следует признать, что наличие таких знаний увеличит востребованность молодых специалистов, ускорит перспективы их более быстрого карьерного роста и положительно повлияет на имидж профессии в целом.

2 Паровой котел. Система управления котла

Паровые котлы и паровые турбины являются основными агрегатами тепловой электростанции (ТЭС).

Паровой котел — это устройство, имеющее систему поверхностей нагрева для получения пара из непрерывно поступающей в него питательной воды путем использования теплоты, выделяющейся при сгорании органического топлива (рис. 2.1).

В современных паровых котлах организуется факельное сжигание топлива в камерной топке, представляющей собой призматическую вертикальную шахту. Факельный способ сжигания характеризуется непрерывным движением топлива вместе с воздухом и продуктами сгорания в топочной камере.

Топливо и необходимый для его сжигания воздух вводятся в топку котла через специальные устройства — горелки. Топка в верхней части соединяется с призматической вертикальной шахтой (иногда с двумя), называемой по основному виду проходящего теплообмена конвективной шахтой.

В топке, горизонтальном газоходе и конвективной шахте находятся поверхности нагрева, выполняемые в виде системы труб, в которых движется рабочая среда. В зависимости от преимущественного способа передачи тепла к поверхностям нагрева их можно подразделить на следующие виды: радиационные, радиационно-конвективные, конвективные.

В топочной камере по всему периметру и по всей высоте стен обычно расположены трубные плоские системы — топочные экраны, являющиеся радиационными поверхностями нагрева.

Рисунок- 2.1 Схема парового котла ТЭС

1 - топочная камера (топка); 2- горизонтальный газоход; 3 - конвективная шахта; 4 - топочные экраны; 5 - потолочные экраны; 6 - спускные трубы; 7 - барабан; 8 - радиационно-конвективный пароперегреватель; 9 - конвективный пароперегреватель; 10 - водяной экономайзер; 11 - воздухоподогреватель; 12 - дутьевой вентилятор; 13 - нижние коллекторы экранов; 14 - шлаковый комод; 15 - холодная коронка; 16 - горелки. На схеме не показаны золоуловитель и дымосос.

Для непрерывного отвода теплоты и обеспечения приемлемого температурного режима металла поверхностей нагрева организуется непрерывное движение в них рабочей среды. При этом вода в экономайзере и пар в пароперегревателе проходят через них однократно. Движение же рабочей среды через парообразующие (испарительные) поверхности нагрева может быть как однократным, так и многократным.

В первом случае котел называется прямоточным, а во втором — котлом с многократной циркуляцией (рис. 2.2).

Рисунок- 2 Схема водопаровых трактов котлов

а — прямоточная схема; б — схема с естественной циркуляцией; в — схема с многократно-принудительной циркуляцией; 1 — питательный насос; 2 — экономайзер; 3 — коллектор; 4 — парообразующие трубы; 5 — пароперегреватель; 6 — барабан; 7 — опускные трубы; 8 — насос многократно-принудительной циркуляции.

Водопаровой тракт прямоточного котла представляет собой разомкнутую гидравлическую систему, во всех элементах которой рабочая среда движется под напором, создаваемым питательным насосом. В прямоточных котлах нет четкого разделения экономайзерной, парообразующей и пароперегревательных зон. Прямоточные котлы работают на докритическом и сверхкритическом давлении.

В котлах с многократной циркуляцией существует замкнутый контур, образованный системой обогреваемых и необогреваемых труб, объединенных вверху барабаном, а внизу — коллектором. Барабан представляет собой цилиндрический горизонтальный сосуд, имеющий водяной и паровой объемы, которые разделяются поверхностью, называемой зеркалом испарения. Коллектор — это заглушенная с торцов труба большого диаметра, в которую по длине ввариваются трубы меньшего диаметра.

2.1 Схема автоматизации для котлов ДКВР-20/13

1. Автоматическое выполнение строго определенной последовательности розжига котла (вентиляция топки, запуск программы контроля герметичности газовых клапанов, продувка газопровода, проверка исправности защит, розжиг запальника и первой из двух нижних горелок по команде оператора, розжиг запальника и второй из двух нижних горелок по команде оператора, розжиг верхней горелки по необходимости, прогрев котла, работа котла).

2. Подключение по этапам необходимого набора защит.

3. Диагностика исправности автоматики безопасности.

4. Запоминание первопричины аварии котла.

5. Диагностика исправности регуляторов, модулей ввода/вывода и программируемого логического контроллера ПЛК, управляющего автоматикой котла.

6. Электронный самописец требуемых параметров котла на ПК.

Также использовались температурные датчики типа дТС и преобразователи давления ПД100 компании ОВЕН.

В качестве измерителей разряжения в топке котла, давления воздуха и газа использовались измерители типа АДР и АДН от КБ «Агава»

Для измерения перепада давления на измерительных диафрагмах, а так же уровня воды в барабанах котлов ДКВР использовались преобразователи давления Сапфир-22МТ завода «Манометр».

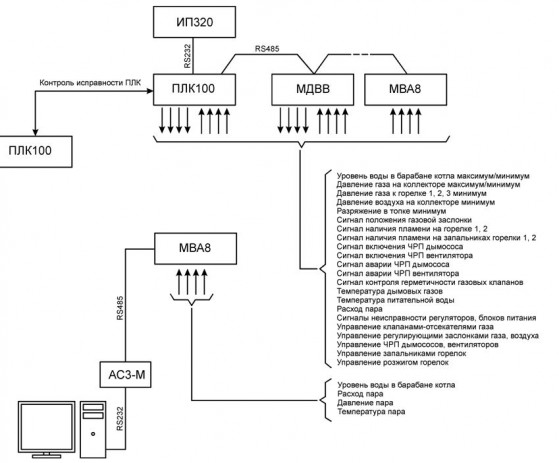

Для регистрации требуемых параметров котлов были применены два модуля ввода аналоговых сигнала МВА8, работающих от того же источника бесперебойного питания, что и ПК оператора. По линии RS-485 через адаптер интерфейсов АС3-М измеряемые параметры передаются на ПК оператора, на котором установлена SCADA-система Simp Light.

Рисунок 2.3- Схема автоматизации

С помощью модулей МВА8 контролируются и фиксируются SCADA-системой следующие параметры:

1. Температура воды котлов ПТВМ-30

2. Давление воды котлов ПТВМ-30

3. Давление газа котлов ПТВМ-30

4. Расход воды котлов ПТВМ-30 (методом переменного перепада давления на диафрагме с последующим вычислением в SCADA-системе)

5. Уровень воды в барабане котлов ДКВР

6. Давление пара котлов ДКВР

7. Температура пара котлов ДКВР

8. Расход пара котлов ДКВР (методом переменного перепада давления на диафрагме с последующим вычислением в SCADA-системе)

2.2 Щит управления котлом ДКВР

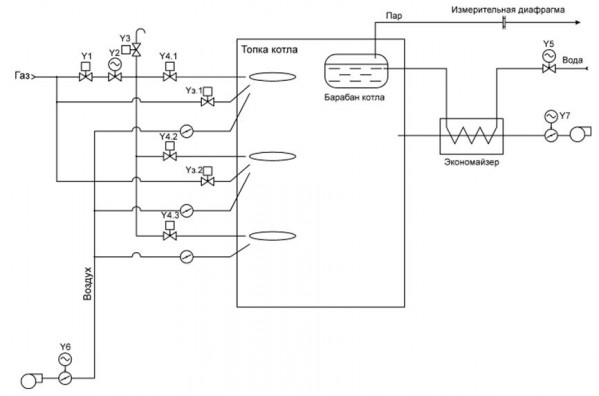

В упрощенном виде схема котла выглядит следующим образом:

Рисунок 2.4- Схема котла

Из схемы видно, что на котле имеется 3 горелки. Каждая из них оборудована отсечным клапаном (Y4.1 – Y4.3). Так же на растопочных горелках установлены отсечные газовые клапаны запальников (Yз.1 и Yз.2).

В соответствие с требованиями безопасности последовательно с группой горелок установлен дополнительный газовый отсечной клапан Y1 и свеча безопасности Y3. Для регулирования подачи газа установлена электрифицированная заслонка Y2.

Для подачи воздуха используются один вентилятор, оборудованный частотным приводом. После вентилятора имеется регулируемая воздушная заслонка (Y6).

Для удаления продуктов сгорания используется дымосос, оборудованный частотным приводом и заслонкой (Y7).

В отличие от котлов ПТВМ-30 полного автоматического розжига растопочных горелок заказчику не требовалось, поэтому установка газовых кранов, оборудованных исполнительными механизмами МЭО, перед растопочными горелками, а также установка МЭО на воздушные заслонки не производилось.

В общем виде функциональная схема щита управления ДКВР выглядит следующим образом.

|

Рисунок 2.5- Функциональная схема щита управления ДКВР

Щит управления котлом ДКВР выполняет следующие основные функции:

1. Осуществляет выполнение строго определенной последовательности предпусковых операций котла (запуск вентиляторов, дымососов, проверка герметичности газовых клапанов, продувка газового тракта, вентиляция топки котла).

2. Полуавтоматический розжиг горелок растопочной группы.

3. Поддержание заданного разрежения в топке котла.

4. Регулирование подачи газа в зависимости от изменяющейся нагрузки котла.

5. Регулирование соотношения газ/воздух.

6. Регулирование уровня воды в барабане котла.

7. Прогрев котла малым пламенем в течение заданного времени.

8. Контроль оптимального количества включенных горелок котла для данной нагрузки.

9. Контроль исправности защит котла перед пуском.

10. Контроль исправности регуляторов котла.

11. Контроль исправности модулей ввода/вывода.

12. Контроль исправности ПЛК.

13. Сервисная и аварийная сигнализация.

14. Возможность как автоматического так ручного управления регуляторами котла.

15. Возможность как местной, так и дистанционной принудительной остановки котла оператором при возникновении аварийной ситуации.

16. Контроль аварийных параметров котла с последующей его остановкой.

Спецификация оборудования ОВЕН

1. Программируемый логический контроллер ПЛК100

2. Модули ввода аналоговых сигналов МВА8

3. Модули ввода-вывода дискретных сигналов МДВВ

4. Панель оператора ИП320

5. Адаптер интерфейсов АС3-М

6. Температурные датчики типа ДТС

7. Преобразователи давления ПД100

3 Показатели производительности и их контроль

Автоматизация электростанций должна осуществляться на основе микропроцессорных систем управления, архитектура которых базируется на принципах распределенности, модульности, магистральности и открытости. Открытость предполагает использование стандартных интерфейсов, протоколов обмена данными в сети, инструментальных программных средств для параметритизации (настройки) модулей системы управления, стандартных систем управления базами данных, а также информационную совместимость с другими системами управления (в частности, обмен информацией между системами управления электротехническим и теплотехническим оборудованием).

Система контроля и управления электротехническим оборудованием (СКУ ЭТО) ТЭС должна охватывать:

- турбогенераторы с системами возбуждения;

- трансформаторы собственных нужд;

- блочные трансформаторы и трансформаторы связи;

- электродвигатели собственных нужд;

- распределительные устройства;

- воздушные и кабельные линии;

- системы оперативного переменного и постоянного тока.

СКУ ЭТО включает следующие функциональные подсистемы контроля и управления элементов главной электрической схемы и собственных нужд:

- информационную подсистему;

- подсистему учета электроэнергии;

- подсистему диагностики оборудования;

- подсистему защиты, управления и регулирования.

Структура СКУ ЭТО ТЭС представлена на рисунке- 3.1.

Рисунок 3.1- Структура системы контроля и управления электротехническим оборудованием.

Такое разделение СКУ ЭТО на функциональные подсистемы обусловлено следующими причинами:

· Аналогией с существующими подсистемами СКУ на традиционных средствах.

1. Этапностью внедрения.

2. Техническими требованиями, предъявляемыми к каждой подсистеме.

3. Автономностью функционирования.

Информационная подсистема осуществляет сбор и первичную обработку информации о состоянии электротехнического оборудования в нормальном и аварийном режимах. Класс точности измерений в нормальном режиме должен быть не хуже 1%, в аварийном не хуже 3% (весь измерительный канал: от датчика до отображения параметра). Аналоги существующих СКУ ЭТО щитовые приборы, по которым оперативный персонал ведет режим, светолучевые осциллографы (магнитографы), а также лампы положения коммутационных аппаратов на панелях управления оборудованием.

При аварийных режимах ввод информации по каждому измерительному каналу должен осуществляться с дискретностью порядка 1 мс, в нормальном режиме дискретность ввода параметров на уровне 0,5-1 с.

Подсистема учета электроэнергии обеспечивает учет электроэнергии, вырабатываемой ТЭС, и ее расходования на собственные нужды. Данные подсистемы используются для расчета технико-экономических показателей (ТЭП) работы станции и должны передаваться по каналам связи в Энергосбыт и ЦДП энергосистемы. Подсистема учета электроэнергии должна удовлетворять существующим требованиям, предъявляемым к автоматизированным системам контроля и управления потреблением и сбытом электроэнергии (АСКУЭ). Программные средства должны реализовывать задачи, традиционно решаемые средствами АСКУЭ (градация по группам, расчет получасовых мощностей, накопление данных по электроэнергии в различных временных интевалах, расчет баланса мощности и энергии и т.п.).

Подсистема диагностики оборудования определяет его ресурс, выявляет тенденции ухудшения эксплуатационных параметров технологического оборудования для его своевременной выдачи в ремонт. Она включает в себя подсистему сбора данных и экпертную подсистему. Ввод электрических параметров и параметров вибрации оборудования ТЭС должен производиться с дискретностью не более 1 мс. Ввод неэлектрических параметров может производиться с частотой не более 1 Гц. Экспертная система предупреждает о возможных отказах оборудования и моделирует режимы его работы. Она должна производить оценку состояния оборудования на основе статистической обработки данных реального времени на временных интервалах, характерных для задач диагностики конкретного оборудования.

Подсистема защиты, управления и регулирования выполняет функции релейной защиты, электроавтоматики, обеспечивает дистанционное управление электрооборудованием, непосредственно воздействуя на энергетическое оборудование (генератор, трансформатор и т.д.). К ней предъявляются повышенные требования надежности и быстродействия. Все команды управления распределяются по приоритетам:

- число аналоговых измерений до 20000;

- разрядность измерений 11+ знак;

- дискретность измерений, предназначенных для регистрации аварийных процессов, не более 1 мс;

- привязка измерений к системному времени не хуже 2 мс;

- число дискретных сигналов до 50000;

- привязка сигналов ко времени не хуже 5 мс;

- число измерений, выводимых на диспетчерский щит, до 500;

- число сигналов, отображаемых на диспетчерском щите, до 1000;

- синхронизация времени системы контроля и управления (всех подсистем, входящих в ее состав) - не хуже 10 мс;

- задержка от момента возникновения события до его предоставления оперативному персоналу не должна превышать 1 с.

В структуре системы контроля и управления нужно выделять функциональные уровни сбора, обработки, передачи и отображения информации.

Уровень датчиков (преобразователей аналоговых и дискретных сигналов) самый нижний уровень системы. В зависимости от решаемой задачи датчики должны преобразовывать входной сигнал с требуемым быстродействием. В качестве преобразователей электрических величин (ток, напряжение, мощность, частота), измеряющих их действующее значение, используются преобразователи с нормированным выходом серии Е-800. Время преобразования составляет более 500 мс. Преобразователи этой серии устанавливаются для измерения стационарных электрических режимов (как правило, нормальных режимов). Для измерения ненормальных и аварийных режимов необходимо применять преобразователи с малым (0,1-1 мс) временем преобразования и с линейной проходной характеристикой во всем диапазоне изменения входных сигналов. В качестве преобразователей мгновенных значений электрических величин могут использоваться, в частности, преобразователи серии ЭП-8000 с нормированным входом.

При измерении неэлектрических параметров только для виброконтроля электрических машин требуются преобразователи, имеющие быстродействие порядка 0,2 мс; для остальных параметров используются преобразователи с быстродействием на уровне 0,5-1 с. В качестве датчика дискретных сигналов используется, как правило, сухой контакт (из схем управления, релейной защиты и автоматики). Ранее преобразователи только преобразовывали входной аналоговый сигнал в стандартный нормированный (0-5 мА, 4-20 мА) и подключались к АЦП, который находился в устройстве сопряжения с объектом. В настоящее время существует целый ряд устройств (выпускаемых Siemens и другими компаниями), в которых датчики являются интеллектуальными, т.е. в них производится предварительная обработка измеряемой информации, а именно преобразование входной аналоговой величины в цифровой вид. Кроме того, данные преобразователи позволяют напрямую подключаться к каналу связи по стандартному интерфейсу, в частности, к промышленным сетям (типа FieldBus). Это позволяет делать систему еще более децентрализованной, максимально приближенной к объекту автоматизации.

Уровень устройств ввода сигналов и вывода команд управления (УСО). На данном уровне аналоговая и дискретная информация, поступающая от датчиков, преобразуется в цифровую, обрабатывается и в цифровом виде по каналам связи передается на верхние уровни системы контроля и управления. С верхних уровней СКУ в цифровой форме передаются команды управления оборудованием. УСО представляют собой программируемые микропроцессорные контроллеры. В зависимости от требуемого быстродействия должны обеспечиваться быстрые процедуры обслуживания прерываний с гарантированным временем реакции (до 5 мкс) и гибкое взаимодействие между программными модулями. Для решения задач диагностики и регистрации аварийных процессов могут применяться контроллеры с мощными вычислительными ресурсами (на базе шин VME, PCI и т.д.) и оперативной памятью до 64 Мбайт. В этом случае, помимо стандартных задач первичной обработки информации, на УСО возлагаются функции решения прикладных задач. При этом кардинально сокращается время реакции системы на события и обеспечивается сжатие информации при ее передаче на верхние уровни управления.

Подобные контроллеры могут использоваться как одна из платформ для построения распределенной системы контроля и управления ЭТО ТЭС. При этом обеспечиваются:

- обмен данными по промышленным сетям типа FieldBus;

- обмен данными по локальным вычислительным сетям типа TCP/IP;

-передача телеинформации по каналам телемеханики на ЦДП энергосистемы по программируемому протоколу;

- взаимодействие с АРМами оперативного и руководящего персонала электроцеха, начальника смены станции (НСС), руководства ТЭС.

На уровне сетей передачи данных обеспечивается передача информации между различными подсистемами СКУ ЭТО ТЭС одного или различных уровней иерархии.Как правило, для передачи данных используются последовательные каналы связи, обеспечивающие передачу информации между подсистемами, удаленными друг от друга на расстояния от сотен метров (в пределах одного здания) до нескольких километров (в пределах предприятия). Обмен данными на нижних уровнях СКУ обеспечивается на основе промышленных локальных сетей, часто называемых полевыми (FieldBus). В качестве физической среды на этом уровне чаще всего используются физические пары или волоконно-оптические кабели. При этом сеть передачи данных, как правило, имеет шинную структуру, а скорость передачи может достигать 12 Мбит/с (Profibus). Необходимо отметить преимущество данной сети как сети с детерминированным временем доступа, что очень важно для построения систем жесткого реального времени. На этом уровне важно так расставить серверы сбора данных, чтобы обеспечить автономность функционирования отдельных подсистем и максимальную пропускную способность сети. Обмен данными на верхнем уровне СКУ осуществляется с использованием средств ЛВС общего назначения (типа Ethernet). В качестве физической среды передачи данных в ЛВС используются коаксиальные экранированные кабели типа РК-50, волоконно-оптические кабели, а также витые пары. При использовании современной сетевой аппаратуры обеспечивается скорость передачи данных до 100 Мбит/c.

Уровень обработки и предоставления информации пользователям является верхним уровнем системы контроля и управления ЭТО ТЭС. Его техническую основу составляют высокопроизводительные ЭВМ, объединенные в локальную вычислительную сеть. На этом уровне решаются вычислительные и информационные задачи, а также обеспечивается эффективный человеко-машинный интерфейс (уровень SCADA). На верхнем уровне обычно имеются системы коллективного отображения информации, включающие матричные светодиодные индикаторы и экраны коллективного пользования. Предоставление технологической информации обеспечивается с использованием рабочих станций и экранов коллективного пользования (электронных табло). В состав системы также входит подсистема для инженерного персонала, подготовки документации, тестирования и обслуживания средств системы. Важной частью системы является подсистема анализа информации, в особенности результатов регистрации аварий (например, для персонала электроцеха). В функции этой подсистемы входит определение характеристик аварии, в том числе спектральный анализ, формирование векторных диаграмм, определение симметричных составляющих, определение места повреждения, анализ правильности действия устройств релейной защиты, автоматики, оперативного персонала и т.п. Сигналы должны проверяться на достоверность, например, путем сравнения положений нормально открытых и нормально закрытых блок-контактов коммутационных аппаратов или методом построения логических функций. Признак недостоверности сигнала отображается на экранах операторских станций и запоминается в архиве.

Технологическая сигнализация извещает оперативный персонал о возникновении нарушений в работе электротехничекого оборудования, о срабатывании автоматических устройств, защит и т.п. Сигнализация включает в себя:

- предупредительные сигналы об отклонении за установленные пределы отдельных параметров (в том числе звуковую сигнализацию);

- сигналы об аварийном отклонении параметров, срабатывании защит (в том числе звуковую сигнализацию);

- сигналы об обнаруженных неисправностях технических средств, входящих в систему.

Современные SCADA-системы, как правило, выполняют все эти функции. Предпочтение должно отдаваться таким системам, которые умеют работать со всем спектром контроллеров и прежде всего с терминалами микропроцессорной релейной защиты. Кроме того, основное требование, предъявляемое к SCADA-системе, - наличие стандартных механизмов обмена с подобными системами, что очень важно при интеграции различных СКУ. К системе контроля и управления- этоТЭС предъявляются жесткие требования по надежности. Это определяется включением в состав задач системы управляющих функций, выполняемых в реальном масштабе времени (в том числе и при возникновении аварийных ситуаций), и прежде всего функций, связанных с защитой оборудования.

Для обеспечения приемлемой надежности системы контроля и управления можно использовать следующие методы:

- децентрализацию системы;

- применение отказоустойчивых управляющих комплексов;

- эффективную систему диагностирования и восстановления;

- создание общего и специального программного обеспечения высокой надежности.

Степень децентрализации зависит от задач, решаемых конкретной СКУ, при этом учитываются реакция системы, синхронизация работы всех устройств, структура каналов связи, надёжность и стоимость всей системы в целом. При выборе структуры нижнего уровня системы и числа контроллеров должны учитываться следующие требования:

- максимально возможная автономия каждой выделенной зоны технологического процесса, которую обслуживает один контроллер, в результате чего облегчается обслуживание системы и сводится к минимуму число связей между контроллерами;

- требуемая реакция системы на внешние события;

- минимальное количество кабельных связей;

- живучесть системы. Отказ одного из контроллеров не должен приводить к отказу системы в целом. Допускается постепенная деградация системы за счет уменьшения числа решаемых задач, снижения реактивности и ухудшения других характеристик системы.

Время автоматического рестарта не должно превышать 1 с на верхнем уровне управления и 5 с на нижнем. Питание должно быть бесперебойным с резервированием источника переменного тока 220 кВ, 50 Гц, источником постоянного тока 220 кВ. Колебания напряжения источника от 20 до +10%. Технические средства системы контроля и управления должны сохранять работоспособность в условиях электромагнитных помех, реально действующих при нормальной эксплуатации ТЭС. Должна обеспечиваться изоляционная и электромагнитная стойкость технических средств системы:

- к переменному току промышленной частоты по МЭК 255-5;

- к импульсному напряжению по МЭК 255-5;

- к электростатическим разрядам по МЭК 801-2;

- к напряженю высокой частоты по МЭК 255-22;

- к пиковым напряжениям по МЭК 801-2;

- к электромагнитным полям по МЭК 801-3;

-к радиопомехам в диапазоне 0,5-30 МГц.

Электромагнитная совместимость по ГОСТ 29280-92 и МЭК 1000-92. Сопротивление изоляции по МЭК 500. Изоляция цепей устройств согласно МЭК 255-5 и ПЭУ должна выдерживать испытание напряжением 1-1,5 кВ, 500 Гц в течение 1 мин, а также тремя импульсами заданной формы и амплитудой 5 кВ.

Устройства должны работать в непрерывном режиме при односменном обслуживании с двумя выходными днями. Среднее время восстановления работоспособности после отказа должно составлять не более одного часа. Устройства должны соответствовать исполнению УХЛЧ по ГОСТ 15150-69: рабочий диапазон температур от +5ОС до +50ОС, предельно допустимый рабочий диапазон от +5ОС до +55ОС, верхнее значение относительной влажности 80% при 25ОС. Устройства должны иметь безвентиляторное исполнение.

В настоящее время существуют многофункциональные микропроцессорные комплексы, которые решают многие задачи автоматизации и диспетчерского управления энергетическим оборудованием. В частности, такие комплексы производятся фирмами ABB, Siemens, Merlin Gerin и др.

Система управления и автоматизации должна представлять собой единое техническое решение для целой совокупности функций и строиться на базе устройств микропроцессорной релейной защиты. К этим устройствам можно отнести следующие:

- устройства защиты генераторов;

- устройства защиты двигателей;

- устройства защиты трансформаторов и реакторов;

-устройства защиты шин и УРОВ;

- устройства защиты линий электропередач (110 кВ и выше);

- устройства защиты присоединений (6, 10, 35 кВ);

- процессоры связи с низовыми устройствами;

- серверы системы управления и контроля.

Устройства релейной защиты (терминалы) представляют собой единый программно-аппаратный комплекс, составляющий совокупность двух функциональных уровней: преобразователей и УСО. Ранее эти устройства имели жесткую логику функционирования, однако в последнее время появились терминалы, позволяющие программировать логику функционирования (ABB, Siemens). Терминалы максимально приближены к объекту (вплоть до установки в релейных отсеках КРУ), что значительно экономит контрольные кабели. Помимо функций традиционной релейной защиты выполняется регистрация аварийных электромагнитных процессов, АПВ, а также блокировка включений выключателя, определение места повреждения, дистанционное изменение установок РЗА. В микропроцессорных устройствах релейной защиты могут быть реализованы следующие функции:

- контроль направления вращения фаз;

- измерение токов и напряжений по фазам и нулевому проводу;

- измерение напряжений по фазам и относительно земли;

- измерение активной, реактивной и полной мощности;

- измерение частоты;

- контроль времени срабатывания выключателей;

- измерение cos фи.

Главное достоинство микропроцессорных устройств РЗА развитые средства диагностики (как аппаратные, так и программные) самих устройств, в результате чего происходит быстрое и эффективное предотвращение сбоев. Процессоры связи и серверы обеспечивают совместную синхронную работу всех устройств РЗА, а также осуществляют обработку информации, расчеты, ведение отчетов и архивов. Для решения этих задач к ним могут подключаться рабочие терминалы (дисплеи) с высокой разрешающей способностью, полной графикой, системой X-Window, позволяющие вести дистанционное управление, осуществлять визуализацию осциллограмм аварийных процессов, протоколов событий, отражающих срабатывание релейных защит.

Серверы сбора данных должны интегрироваться с другими микропроцессорными системами (например, с АСУ ТП тепломеханической части) на основе открытых сетевых стандартов TCP/IP, NetDDE. Для взаимодействия с низовыми устройствами использовались последовательные каналы связи, такие, как шина SPA (скорость передачи 9600 бит/с) системы АВВ и шина связи с LCG (скорость передачи до 19200 бит/c) cистемы Siemens. Такие низкоскоростные каналы позволяли использовать данные СКУ ЭТО на подстанциях, поскольку имели сравнительно небольшой объем информации. На электростанциях такие скорости передачи сильно тормозили систему, т.к. здесь объем информации существенно возрастал. Однако АВВ в настоящее время работает по подключению низовых устройств к LON-шине (скорость передачи до 1,2 Мбит/с), а Siemens проводит работы по подключению терминалов защиты и интеллектуальных датчиков к шине Profibus (скорость передачи до 500 Кбит/c). Необходимо отметить, что основной объем информации, касающийся электрической части электростанций, поступает от терминалов релейной защиты. Так, к примеру, от устройства типа SPAC-800 можно принимать до 40 сигналов, таких, как состояние коммутационной аппаратуры, релейной защиты, схемы управления, срабатывание ступеней РЗА, фиксация токов отключения и т.д. При этом общий объем информации от терминалов РЗА в структуре СКУ ЭТО составляет до 85% от всего объема. Для решения задач диагностики генераторов, трансформаторов, электродвигателей и другого станционного оборудования, где необходимо использовать помимо электрических параметров и неэлектрические (такие, как давление, температура, расход и т.д.), ввод в систему этих параметров должен осуществляться отдельными УСО, имеющими соответствующее быстродействие. Система контроля и управления- это ТЭС включает центральный щит управления (ЦЩУ), подсистемы управления электрооборудованием блоков, собственных нужд и ОРУ. В иерархической структуре управления ТЭС общестанционная часть системы контроля и управления- это ТЭС рассматривается как система верхнего уровня, координирующая работу блочных (локальных) систем управления, обеспечивая оперативный, ремонтный и административно-технический персонал необходимой информацией. Вычислительная система ЦЩУ создается на основе вычислительных средств с использованием современных сетевых технологий и должна включать необходимое количество серверов и рабочих станций, а также средства коллективного отображения информации. Для обеспечения повышенной надежности целесообразно предусмотреть дублирование основных технических средств системы, а оперативный контур управления ЦЩУ должен функционировать независимо от компьютерных систем, объединенных в рамках ЛВС. Человеко-машинный интерфейс (MMI), являющийся инструментом для наблюдения процессов и управления, должен проектироваться с учетом наработанного опыта систем диспетчерского управления электротехническим оборудованием на уровне энергосистем, ОДУ, и ЦДУ ЕЭС России. В частности, должны быть приняты во внимание отечественные разработки оперативных информационных комплексов АСДУ.

Вычислительная система ЦЩУ (ГЩУ) обеспечивает:

1. Реализацию функций SCADA (АСДТУ) верхнего уровня, включая:

- сбор и обработку данных, поступающих на уровень ЦЩУ, в реальном масштабе времени;

- отображение необходимой информации на диспетчерском щите и рабочих станциях;

- обеспечение эффективного человеко-машинного интерфейса;

- обеспечение поддержки диспетчера в процессе принятия решений;

- ведение расчетов режимов энегретического оборудования;

- оптимальное управление электрической частью ТЭС.

2. Ведение оперативной (реального времени) базы данных электрической части ТЭС, включая:

- создание базы данных измеряемых (дорасчитываемых) параметров и событий;

- ввод и корректировку нормативно-справочной информации;

- обеспечение сохранности данных в течение заданного времени;

- обеспечение коллективного доступа к базе данных реального времени с рабочих станций;

- обеспечение интерфейса с базой данных предприятия (на основе промышленных СУБД типа Oracle), включая информационное взаимодействие различных подсистем в составе интегрированной АСУ ТЭС.

Выполнение наиболее ответственных функций резервируется с помощью традиционных средств управления.

Заключение

В результате внедрения проекта была получена система автоматики водогрейных и паровых котлов, удовлетворяющая всем требованиям их безопасной эксплуатации.

Контроль показателей с помощью системы SCADA.

Новая автоматика позволяет минимизировать участие оператора и эксплуатирующего персонала в розжиге и дальнейшей эксплуатации котлов.

Контроль исправности защит и блоков автоматики также исключает возможность эксплуатации котлов при их неисправности.

Наличие ручного режима управления регуляторами котлов добавляет гибкости к их эксплуатации.

Применение отдельных модулей ввода аналоговых сигналов МВА8 с подключением их к ПК оператора вместо традиционных бумажных самописцев позволили не только снизить затраты на реализацию данной задачи, но и осуществлять хранение и представление полученной информацию в гораздо более удобном виде.

Реализованная автоматика на базе программируемых логических контроллеров (ПЛК) позволяет в будущем без каких-либо серьезных технических изменений перевести на полное управление с ПК оператора.

Список используемой литературы:

1. Зайцев Е. АСУ ТП многотопливного котла. Производственно-практический журнал " СТА" (Современные технологии автоматизации). №1, Изд-во "СТА-ПРЕСС", 2014. - С.60-69.

2. Денисенко В.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием. — М.: Горячая линия – Телеком, 2009. — 608 с.

3. Сарычев А.П., Алексеев А.В. Управление периодическими процессами в среде MasterSCADA. М., Промышленные АСУ и контроллеры. 2003, №10, с. 9-10.

4. Проталинский О.М. Использование БЗ при идентификации предаварийных ситуаций. М., Промышленные АСУ и контроллеры. 2003, №10, с. 41-43.

5. Автоматизации типовых технологических процессов и установок: Учебник для вузов. А.М. Корытин и др. – М.: Энергоатомиздат , 1988. -432с.

6. Методы классической и современной теории автоматического управления. Пупков К.А. и др. В 5-томах. Том 5. Методы современной теории автоматического управления. Изд-во МГТУ им. Н.Э. Баумана, г. Калуга. 2004. 50с.

Дата добавления: 2018-06-27; просмотров: 936; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!