Конструкции и типы газгольдеров

Содержание

Введение. 4

1 Рациональная расстановка запорной арматуры по трассе трубопровода. 5

2 Определение объема утечек из трубопровода (резервуара). 8

2.1 Истечение из горизонтального резервуара. 8

2.2 Истечение из вертикального резервуара. 9

2.3 Расчет объема утечек из трубопровода. 10

3 Описание технологии нефтесбора и строительство боновых заграждений.. 12

4 Расчет технологической эффективности применения рекомендуемых технологий 16

5 Конструкции и типы газгольдеров. 19

6 Резервуары горизонтальные стальные (РГС). 25

6.1 Корпуса резервуаров. 26

6.2 Срок службы РГС.. 27

6.3 Обеспечение безопасной эксплуатации резервуаров. 28

7 Диагностика наличия утечек жидкости из трубопровода. 29

8 Сбор и извлечение нефти с грунта. 37

Заключение. 44

Список использованной литературы.. 45

Введение

Протяженность действующих в России магистральных нефте- и нефтепродуктопроводов составляет в настоящее время около 70 тыс. км. По ним транспортируется основное количество добываемой нефти и вырабатываемых светлых нефтепродуктов.

Отказы магистральных трубопроводов приводят к полному или частичному прекращению перекачки, нарушают нормальную работу промыслов, нефтеперерабатывающих заводов и нефтебаз. Аварии магистральных трубопроводов, сопровождающиеся разливами нефти и нефтепродуктов, наносят значительный ущерб окружающей среде, способны привести к взрывам и пожарам с катастрофическими последствиями.

|

|

|

По этой причине обеспечение надежной работы магистральных трубопроводов является одной из основных задач при их эксплуатации. Данная задача решается как на этапе проектирования, так и в процессе их эксплуатации.

1 Рациональная расстановка запорной арматуры по трассе трубопровода

Согласно СП 36.13330.2012 «Магистральные трубопроводы», на трубопроводах надлежит предусматривать установку запорной арматуры на расстоянии, определяемом расчетом, но не более 30 км.

Запорная арматура обязательно должна быть установлена:

- на обоих берегах водных преград при их пересечении трубопроводом в две нитки;

- в начале каждого ответвления от трубопровода;

- на одном или обоих концах участков нефтепроводов и нефтепродуктопроводов, проходящих на отметках выше городов, других населенных пунктов и промышленных предприятий;

Данная проблема в нашей стране изучалась Б.В. Самойловым. В качестве критериев размещения запорной арматуры он предлагает использовать один из двух:

1) величина стока нефти или нефтепродукта при авариях не должна превышать некоторой максимально возможной величины;

2) приведенные затраты, зависящие от секционирования, должны быть минимальны.

|

|

|

Рассмотрим основы решения задачи оптимального секционирования трубопроводов. Она решается в два этапа:

1) построение эпюры потенциального стока нефти (нефтепродукта) из трубопровода;

2) определение мест размещения линейных задвижек.

Пусть имеется перегон нефте- или нефтепродуктопровода, изображенный на рис. 1. Прежде всего, выявляем точку, в которой потенциальный сток при разрыве трубопровода, (сток, происходящий за счет разности нивелирных высот точек профиля) будет равен нулю. Таковой у нас является точка А. Ею весь рассматриваемый перегон делится на два самостоятельных участка, для которых и надо решать задачу расстановки запорной арматуры.

Рисунок 1 - Определение мест размещения линейных задвижек

Построим графическую зависимость объемов потенциального стока в каждой из точек профиля. Величину суммарного стока слева от рассматриваемой точки Vл будем откладывать сверху от горизонтали, а объема стока справа Vп – снизу.

Движение начинаем от точки А. Линии объемов потенциального стоков Vп для точек, расположенных справа от нее, повторяют профиль трассы нефтепровода. Отличие заключается в том, что линия Vп правее точки А повторяет профиль трубопровода, а линия Vл левее точки А является как бы его зеркальным отражением.

|

|

|

Для продолжения построений выявляем ближайшие к А точки, являющиеся местными вершинами для каждого из двух участков. Для точки В сток слева, для точки C и D сток справа равны нулю. Нулевые стоки будут и у точек с теми же геодезическими отметками на ветвях, нисходящих от точки А. Во впадинах же профиля между двумя точками с равными геодезическими отметками (с каждой стороны точки А) местные величины стока будут минимальными.

При дальнейшем удалении от точки А влево и вправо снова находим точки (B и C), являющиеся местными вершинами для каждого из двух участков.

После завершения построения эпюр Vл и Vп производим их сложение, получив эпюру суммарного потенциального стока Vс. После этого определяют места размещения запорной арматуры.

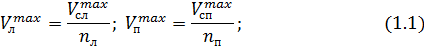

Имея эпюру Vс, определяем величины максимального суммарного стока для участков слева (Vслmax) и справа (Vспmax) от точки А. Поделив их значения на величину (Vc), находим ориентировочное число задвижек для первого nл и для второго nп участков. Далее округляем найденные значения в большую сторону (до nл и nп), после чего находим максимально возможные стоки при этом числе задвижек:

|

|

|

Затем проводим горизонтали на расстоянии (Vс) друг от друга. Опуская перпендикуляры из точек пересечения горизонталей с эпюрой Vc до горизонтальной оси, находим искомое местоположение задвижек.

В результате получили, что на участке нефтепровода длиной 100 км с геодезическими отметками, соответствующими профилю трассы №1, необходимо установить 11 линейных задвижек. Минимальное расстояние между задвижками 2,75 км, максимальное расстояние – 15,5 км.

2 Определение объема утечек из трубопровода (резервуара)

При нарушении герметичности резервуаров и трубопроводов истечение нефтепродукта из отверстий в их стенках происходит, как правило, при переменном напоре.

Для преодоления жидкостью отверстия требуется некоторая разность давлений (pвнутр. –pвнеш.) внутри трубопровода и вне его, или в терминах напоров — разность напоров

Если при этом размеры отверстия много меньше  , то говорят о «малом» отверстии. Расход q нефтепродукта через отверстие выражается формулой

, то говорят о «малом» отверстии. Расход q нефтепродукта через отверстие выражается формулой

в которой s - площадь отверстия, а  - так называемый коэффициент расхода. Для отверстий в тонкихстенках обычно принимают

- так называемый коэффициент расхода. Для отверстий в тонкихстенках обычно принимают  = 0,62. Таким образом, для малых отверстий особенности его формы не играют существенной роли, а важна лишь площадь отверстия.

= 0,62. Таким образом, для малых отверстий особенности его формы не играют существенной роли, а важна лишь площадь отверстия.

2.1 Истечение из горизонтального резервуара

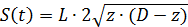

Обозначим z(t) – уровень топлива в резервуаре, считая от дна. Поскольку площадь отверстия мала, то распределение давления по высоте резервуара можно принять гидростатическим. Тогда

где  – площадь зеркала опускающегося топлива;

– площадь зеркала опускающегося топлива;

S – площадь отверстия, м2;

L – длина резервуара, м;

Dв – внутренний диаметр резервуара, м;

Таким образом, получаем дифференциальное уравнение

Решение полученного уравнения имеет вид:

где t – время, прошедшее с начала момента истечения, с.

Из найденного решения следует:

Объем V вытекшего топлива как объем освободившейся части резервуара:

где Sс – площадь кругового сегмента, которая находится по формуле, м2

где  .

.

Масса вытекшего продукта

где  - плотность нефтепродукта, определяемая по справочникам.

- плотность нефтепродукта, определяемая по справочникам.

2.2 Истечение из вертикального резервуара

Предположим сначала, что истечение происходило при постоянном напоре, то есть пренебрегаем изменением уровня нефтепродукта над отверстием за счет его вытекания. Тогда находим расход q утечки

где h – высота отверстия, считая от дна резервуара, м,

z(t) – переменный во времени уровень зеркала жидкости в резервуаре.

Учитывая, что

где S – площадь дна резервуара.

Получаем обыкновенное дифференциальное уравнение

для определения неизвестной функции z(t).

Решение полученного уравнения с начальным условием z(0)=H дает

где Н – уровень нефтепродукта в начальный момент времени.

Объем V вытекшего нефтепродукта определяется равенством

2.3 Расчет объема утечек из трубопровода

Если в трубопроводе ведут перекачку, то давление Рвнутр есть давление в том сечении трубопровода, котором находится отверстие, а если истечение происходит в остановленном трубопроводе (самотеком), то возможны три случая. Мы рассмотрим только один случай, когда площадь отверстия очень мала.

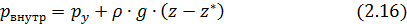

Площадь s отверстия настолько мала, что вытекающая жидкость не создает в трубе сколько-нибудь заметного движения и жидкость в трубе можно считать покоящейся. Тогда для распределения давления в трубопроводе справедлива гидростатическая формула

где z – высотная отметка зеркала жидкости в трубопроводе,

z* - высотная отметка сечения, в котором расположено сквозное отверстие.

Если при этом внешнее давление считать равное атмосферному, то

Здесь  – вакуумметрическое давление в полости, насыщенной парами перекачиваемой жидкости. В терминах напоров последнее уравнение имеет вид

– вакуумметрическое давление в полости, насыщенной парами перекачиваемой жидкости. В терминах напоров последнее уравнение имеет вид

то есть разность напоров ∆H, заставляющая вытекать жидкость через отверстие в стенке трубопровода, равна высоте «давящего» столба жидкости над отверстием за вычетом вакуумметрической высоты, создаваемой разрежением, образующемся в парогазовой полости трубы над зеркалом опускающейся жидкости.

По мере вытекания жидкости высота z зеркала жидкости изменяется, так что z есть функция z=z(t) времени t. Помимо этого, нужно учитывать, что длина столба опускающейся жидкости может уменьшаться как непрерывно, так и скачками – из нее могут исключаться целые участки трубопровода, имеющие U - образную форму.

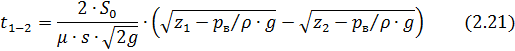

Если жидкость вытекает через малое отверстие сосуда, площадь S(z) зеркала, в котором известно в виде функции от его вертикальной отметки z, то время t1-2 снижение уровня жидкости от отметки z1 до отметки z2 (z*<z2<z1) представляется формулой

В частном случае, если сосуд, о котором идет речь, есть прямолинейный участок трубопровода: S(z)=S0=const, то

3 Описание технологии нефтесбора и строительство боновых заграждений

Локализация, сбор и удаление нефти и нефтепродуктов- сложный и трудоемкий процесс. Это объясняется тем, что нефтяная пленка имеет малую толщину, а скорость ее распространения относительно велика. Ликвидация аварийных разливов нефти и нефтепродуктов предусматривает выполнение многофункционального комплекса задач, реализацию различных методов и использование технических средств. Независимо от характера аварийного разлива нефти и нефтепродуктов, первые меры по ее ликвидации должны быть направлены на ликвидацию пятен во избежание распространения дальнейшего загрязнения новых участков и уменьшения площади загрязнения.

Локализация нефти на поверхности воды достигается путем использования боновых заграждений. Принцип их действия заключается в создании механического барьера, препятствующего перемещению нефти, находящейся на поверхности воды.

а) с поплавком прямоугольного сечения; б) с поплавком круглого сечения; в) в виде стяжных групп; 1 – поплавок; 2 – гибкий экран; 3 – растяжка; 4 – труба; 5 – балластная цепь.

Рисунок 2 – Конструкция боновых заграждений

Конструкция бонового заграждения предусматривает наличие плавучей, экранирующей и балластной части. Плавучая часть бона предназначена для обеспечения его плавучести и выполняется как в виде отдельных поплавков 1 круглого или прямоугольного сечения (рис. 2а, б), так и в виде сплошных труб (рис. 2в-е). Очевидно, что в последнем случае конструкция более эффективна и надежна. Экранируемая часть бона является основным удерживающим элементом по отношению к нефти. Она представляет собой, как правило, гибкий экран 2 высотой до 0,6 м, который одним краем крепится к плавучей части бона, а к другому его краю присоединена балластная часть 5 (например, цепь), обеспечивающая вертикальное положение экрана. В ряде конструкций боновых заграждений экранирующая и балластирующая части объединены - выполнены в виде трубы, заполняемой водой. Удержание бонов в проектном положении обеспечивается растяжками 3.

Внешний вид бонового заграждения типа «Анаконда» (Россия) показан на рисунке 3. Оно состоит из полотна 5, образующего камеру 6, в которую вставляют цилиндрические поплавки 7. Балластом служит металлическая цепь, концы которой скреплены элементами промежуточного соединения 4. Боновое заграждение снабжено разгрузочным тросом 1, расположенным в гребне бона 2, и кранцевой лентой 3, предназначенными для разгрузки полотна бона от разрывных усилий, возникающих при буксировке бонов и работе на течении.

Рисунок 3 - Устройство бонового заграждения типа «Анаконда»

Выбор схемы установки бонового заграждения зависит от ширины зеркала реки или водоема, а также от скорости течения воды.

При ширине зеркала воды более 300 м и скорости перемещения загрязнения менее 0,36 м/с; применяют оконтуривающую схему заграждения (рис. 4а). В этом случае один конец бонового заграждения крепится к плавучему якорю 7, а другой заводится с помощью катера 6 таким образом, чтобы нефтяное загрязнение оказалось в своеобразной «ловушке». Далее боновое заграждение вместе с нефтяным загрязнением либо дрейфует, либо его закрепляют неподвижными якорями 2.

а) оконтуривающая; б) клиновидная; в) угловая; г) «елочкой»; 1 – растяжка; 2 – якорь; 3 – берег; 4 – боновое заграждение; 5 – нефтяное загрязнение; 6 – катер; 7 – плавающий якорь

Рисунок 4 – Схема постановки боновых заграждений

При ширине зеркала воды до 250 ... 300 м и скорости потока более 0,36 м/с предпочтительной является клиновидная схема (рис. 4б). Она предусматривает установку боновых заграждений под острым (20...40˚) углом к направлению течения. По сравнению с поперечным, такое размещение бонового заграждения имеет ряд преимуществ. Во-первых, значительно уменьшается лобовое сопротивление и нагрузка на заграждение, а также удерживающие растяжки. Во-вторых, при поперечной установке бонов и скорости течения воды более 0,2 м/с часть верхнего слоя воды и нефтяного загрязнения обтекает заграждение снизу, что резко снижает его эффективность. Наконец, в результате удара о заграждение, установленное под углом, загрязненная нефтью вода движется в сторону берега, где скорость течения, как правило, меньше, и поэтому нефть легче собрать.

Вариантом клиновидного размещения бонов является их установка под углом к направлению потока (рис. 4в). Если река имеет большую ширину, то боновые заграждения целесообразно ставить по схеме «елочка» (рис. 4г).

Боновые заграждения используют при скорости течения воды до 1,2 м/с. Объясняется это тем, что перед боновым заграждением скапливается толстый слой нефти, который испытывает гидродинамическое воздействие движущейся воды. При высоких скоростях потока в нижней части бона на границе раздела нефть-вода вследствие турбулизации происходит дробление (эмульгирование) слоя нефти, отрыв ее частиц и их унос под заграждение. По понятным причинам боны неэффективны и при высоте волны более 1,25 м.

4 Расчет технологической эффективности применения рекомендуемых технологий

Исходные данные для расчета:

Перекачиваемый продукт – бензин автомобильный АИ 92;

Плотность нефтепродукта  ;

;

Диаметр трубопровода - 219 мм;

начальное давление – 5 МПа;

конечное давление - 0,5 МПа;

Диаметр отверстия - 9 мм;

Время утечки - 13 ч;

Тип резервуара – РГС-25  ;

;

Геометрические размеры резервуара - 2320х6400;

Высотная отметка: начальная -

конечная -

Прорыв трубопровода произошел на

Расчет:

Трубопровод

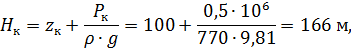

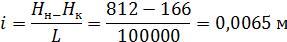

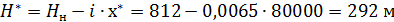

По профилю определяем высотную отметку места утечки из трубопровода

Найдем гидравлический уклон

Найдем напор  в месте аварии

в месте аварии

Разность напоров в месте образовавшегося отверстия

Рассчитаем утечки

За 13 часов вытечет

С учётом плотности топлива

Резервуар (РГС).

Обозначим z(t) – уровень топлива в резервуаре, считая от дна. Поскольку площадь отверстия мала, то распределение давления по высоте резервуара можно принять гидростатическим. Тогда

Здесь  – площадь зеркала опускающегося топлива. Таким образом, получаем дифференциальное уравнение

– площадь зеркала опускающегося топлива. Таким образом, получаем дифференциальное уравнение

Для определения функции z(t), которое нужно решить с начальным условием z(0)=D.

Решение полученного уравнения имеет вид

где t – время, прошедшее с начала процесса истечения.

Из найденного решения следует

,

,

откуда подстановкой исходных данных  находим

находим

То есть бензин автомобильный в резервуаре опустился на 0,97 м от верхней образующей резервуара.

Вычисляем объем V вытекшего топлива как объем освободившейся части резервуара

где Sc – площадь кругового сегмента, выражающегося следующей формулой

,

,

в которой

где  – центральный угол сегмента. Имеет

– центральный угол сегмента. Имеет

Следовательно,

Далее находим объем

С учетом плотности

Конструкции и типы газгольдеров

Конструкции сухих и мокрых газгольдеров низкого (до 4000 Па) давления известны. Преимущество сухих газгольдеров перед мокрыми заключается в сокращении расхода металла, занимаемой площади, капитальных и эксплуатационных расходов, в устранении увлажнения паровоздушной смеси. Однако сухие газгольдеры имеют также существенные недостатки. В зимнее время влага, присутствующая в газе, образует на внутренней поверхности газгольдера легкую корку, затрудняющую передвижение подвижного диска. При утечках через уплотнения диска в пространстве между подвижным диском и крышей газгольдера возможно образование взрывоопасной смеси газа с воздухом. Кроме того, при изготовлении газгольдеров требуется повышенная точность.

Газгольдеры высокого (до 1,8 МПа) давления представляют собой стальные сосуды цилиндрической или сферической формы. При равном геометрическом объеме с газгольдерами низкого давления их аккумулирующая способность в десятки и даже в сотни раз больше. Газгольдеры высокого давления не имеют подвижных элементов и поэтому их проще изготавливать и эксплуатировать.

Общим недостатком применения газгольдеров являются большие металлозатраты.

С целью уменьшения металлозатрат в системы улавливания легких фракций нефти и нефтепродуктов предложено выполнять газосборники из достаточно эластичного материала (хлопчатобумажная ткань, пропитанная нефте и бензостойким составом) в виде мешков или баллонов.

Работа эластичных газосборников в принципе не отличается от работы резервуаров с «дышащими крышами». Их объем достигает 500 м3 при диаметре 7,6 м.

Вследствие короткого срока службы эластичных газосборников они не получили распространения.

В качестве альтернативы эластичным газосборникам были предложены «дышащие баллоны» из стали. Они представляют собой плоские резервуары большого (12...45 м) диаметра и малой (1... 1,5 м) высоты. Крыша и днище газосборников изготовлены из листовой стали толщиной 2 мм. При наполнении парами крыша газосборников поднимается на высоту 2...4,5 м. Газосборники типа «дышащий баллон» (за рубежом их называют «баллоны Виггинса» не требуют больших капитальных затрат и эксплуатационных расходов.

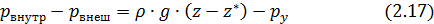

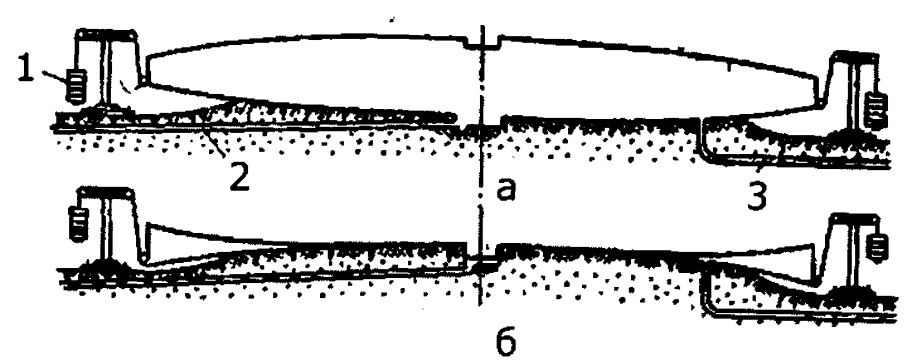

На рисунке 5 представлена схема стального газосборника типа «дышащий баллон». В России разработаны проекты для такого типа газосборников емкостью от 1000 до 10000 м3.

Газосборник емкостью 10000 м3 имеет диаметр 49 м и высоту в наполненном состоянии 8,4 м, рабочее давление 60 мм вод.ст. Одним из главных требований конструкции такого газосборника является применение сталей, обладающих высокой текучестью и пластичностью. Впервые опытный образец газосборника емкостью 10000 м3 был построен в Астрахани в 1969 году, однако он не был принят в эксплуатацию, по причине появления во время испытания трещин в металле и отказа сложной тросовой уравновешивающей системы, не обеспечившей спокойное и равномерное перемещение «дышащих» оболочек газосборника.

1 - противовес уравновешивающей системы, 2 - труба для отвода конденсата, 3 - труба к дыхательному клапану и огневому предохранителю газовой обвязки.

Рисунок 5 - Схема газосборника типа «дышащий баллон»: а - заполненное состояние, б - порожнее состояние

На рисунке 6 представлена схема «сухого» металлического газосборника — газгольдера. «Сухие» газгольдеры строятся емкостью от 10000 до 100000 м3 .Данный газгольдер представляет собой стальной цилиндрический резервуар с плоским днищем и стационарной крышей, внутри которого перемещается по направляющим в вертикальном направлении поршень, изменяя таким образом объем газовой части газгольдера.

1 - кровля, 2 - корпус, 3 - трос системы уравновешивания и выравнивания поршня, 4 - направляющий ролик, 5 - защитная стенка поршня, 6 -дополнительный груз, регулирующий рабочее давление газгольдера, 7 - каркас поршня, 8 - днище поршня, 9 - днище газгольдера, 10 - мембрана из синтетического эластичного материала, 12 - стояк для выхода газа, 13 - шток привода клапана, 14 - клапан сброса газа при заполненном газгольдере "верхнем" положении поршня

Рисунок 6 - Схема "сухого" газгольдера

Сложностью конструкции газгольдеров сухого или мокрого типа является обеспечение герметичности его газовой части. А поскольку газгольдеры представляют собой резервуары переменного объема, наиболее сложным конструктивным элементом является затвор — устройство, обеспечивающее герметичность газовой части газгольдера при изменении ее объема. В «сухих» газгольдерах герметичность корпуса газгольдера с перемещающимся поршнем обеспечивается эластичной вставкой - мембраной, выполненной из резиново-тканевых или синтетических материалов.

В «мокрых» газгольдерах герметичность колокола и корпуса обеспечивается с помощью гидравлических затворов. На рисунке представлена схема мокрого газгольдера.

1 - нижняя (неподвижная) часть корпуса газгольдера, 2 - подвижная цилиндрическая оболочка (секция) газгольдера, 3 - подвижный колокол газгольдера, 4 - кольцевые желоба гидравлических затворов, 5 - вода

Рисунок 7 - Схема "мокрого" газгольдера

Газгольдеры «мокрого» типа представляют собой резервуар телескопического типа с колоколом и несколькими промежуточными подвижными цилиндрическими оболочками, которые при заполнении газгольдера газом поднимаются вверх по направляющим опорам (на рисунке опоры не показаны). Корпусом газгольдера является нижняя стационарная секция, заполненная водой на всю высоту. В нижней части каждая секция имеет кольцевой желоб, верхняя - двойную обечайку с кольцевой юбкой. Газ поступает через слой воды в центральную часть газгольдера. Сначала при поступлении газа поднимается колокол 3, погруженный в воду, залитую в нижнюю секцию. При подъеме колокола поднимается и его желоб, заполненный водой. При подъеме колокола на полную высоту он входит в контакт с промежуточной секцией 2 и тянет ее вверх. Герметичность достигается образующимся гидравлическим затвором при входе юбки промежуточной секции в желоб колокола, заполненного водой. В газгольдере может несколько промежуточных секций, и каждая из них поднимается последовательно друг за другом по мере поступления газа и подъема колокола и всей подвижной системы.

Газгольдеры мокрого типа строятся объемом 100, 300, 600, 1000, 3000,6000, 10000, 15000,20000 и 30000 м3 и более. Имеются газгольдеры емкостью 225000 м3.

На рисунке 8 представлена конструкции эластичного газосборника, выполненного из синтетических материалов с дышащей внутренней мембраной. Это наиболее совершенная и экологически чистая конструкция современных газосборников. Недостатком их является небольшая емкость - всего до 1000 м3 но их конструкция позволяет строить из них групповое газовое хранилище большой емкости, путем объединения нескольких газосборников с общей газовой обвязкой. Такая система позволяет выключать отдельные газосборники на ремонт, без остановки общей газовой системы и газохранилища.

Газосборник представляет собой эластичную оболочку из резинотканевых материалов, которая в заполненном состоянии имеет вид эллипсоида. Внутреннее пространство газосборника разделено эластичной мембраной на две части: верхнюю — воздушную 1, и нижнюю — газовую 2.

Для придания газосборнику эллипсоидной формы в его верхнюю часть компрессором 1 закачивается воздух. При достижении в газосборнике рабочего давления компрессор автоматически отключается. При поступлении газа в нижнюю часть газосборника мембрана прогибается вверх и вытесняет воздух из верхней части через предохранительный клапан 4 в атмосферу. При выходе газа из нижней части газосборника мембрана опускается, давление в верней части падает и автоматически включается компрессор для подкачки в нее воздуха.

1 - компрессор для подкачки воздуха, 2 - воздухопровод, 3 - внешняя оболочка газосборника, 4 - предохранительный клапан, 5 и 6 - предохранительный клапан и огнепреградитель, 7 - газовая линия, 8 - крепление газосборника к бетонной площадке

Рисунок 8 - Схема устройства эластичного газосборника

Дата добавления: 2018-05-12; просмотров: 1221; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!