Изготовление и ремонт колесных пар.

Марки сталей для изготовления колес.

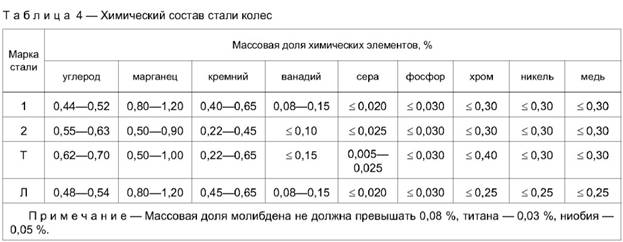

В соответствии с ГОСТ 10791цельнокатаные колёса изготовляют из следующихсталейк:

1 - для пассажирских вагонов локомотивной тяги, немоторных вагонов электро - и дизель - поездов;

Колеса цельнокатаные, применяемые для эксплуатации под грузовыми вагонами изготавливаются:

- с плоскоконическим диском - из стали марок 2(мягкое) или Т(твердосплавное);

- с криволинейным диском - из стали марки Т(твердосплавное).

В соответствии с ГОСТ 10791-2011 цельнокатаные колёса изготовляют из сталей 4 марок:

1 - для пассажирских вагонов локомотивной тяги, немоторных вагонов электро - и дизель - поездов;

2 – для грузовых вагонов, маневровых и грузовых локомотивов.

Л- пассажирских вагонов. Ласточка.

Т - инновационных грузовых вагонов.

Еще есть с буквой Л, куда применяется

Виды ремонта колесных пар.

Виды:

- Текущий ремонт колесных пар (обыкновенное освидетельствование)

- Средний ремонт колесных пар (полное освидетельствование)

- Капитальный ремонт колесных пар (ремонт со сменой элементов)

Для проверки состояния и изъятия из эксплуатации колесных пар, а также для контроля качества подкатываемых и отремонтированных колесных пар устанавливается система их осмотра и ремонта.

Текущий ремонт колесных пар (обыкновенное освидетельствование) при каждой подкатке колесных пар под вагоны; при восстановлении профиля поверхности катания колес без демонтажа буксовых узлов;

|

|

|

Средний ремонт колесных пар (полное освидетельствование) После крушений и аварий поездов всем колесным парам поврежденных вагонов; После схода вагона с рельсов (колесным парам сошедшей тележки); При повреждении вагона от динамических ударов падающего груза при погрузке. При среднем ремонте колесных пар производят: демонтаж и монтаж буксовых узлов (полную ревизию); ремонт подшипников роликовых цилиндрических.

Капитальный (ремонт со сменой элементов). При необходимости замены одного или двух колес; сдвига колеса на оси;- несоответствия расстояния между внутренними гранями колес установленным нормам;

Формирование колесных пар.

Прочное соединение колес с осями осуществляется за счет упругих деформаций сопрягаемых поверхностей подступичной части оси и отверстия ступицы колеса. Наиболее стабильные результаты запрессовки достигаются при обработке отверстия ступицы колеса с шероховатостью 10 мкм и подступичной части 1,25 мкм. Запрессовка колес на оси производится в холодном состоянии на гидравлических прессах, ход плунжера 3 мм в сек.

Качество формирование КП оценивается по: Значению конечных усилий запрессовки на каждые 100 мм диаметра подступичной части оси должны быть в пределах:

|

|

|

- 382,6…569,0 кН (39,0…58,0 тс) при значении шероховатости поверхности отверстия ступицы колеса (Rz ≤ 20 мкм;)

- 421,8…569,0 кН (43,0…58,0 тс) при значении шероховатости поверхности отверстий ступицы колеса 20 мкм Rz ≤ 30 мкм.

Дата добавления: 2018-05-12; просмотров: 677; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!