Моделирование температурного поля цилиндрического стержня

4.5.1. Постановка задачи

На одном из торцев стержня действует источник теплоты (задается плотность теплового потока). Поскольку противоположная сторона стержня заделана в массивный корпус, полагают, что на этом торце температура равна температуре окружающей среды. Теплоотдачей с боковых поверхностей стержня либо пренебрегают, т. е. считают эту поверхность адиабатической, либо учитывают теплообмен с окружающей средой.

Ниже в качестве примера приведены действия, выполняемые при моделировании стационарного температурного поля в стержне длиной L = 15 мм и диаметром d = 0,8 мм; плотность теплового потока, направленного в стержень, qu = 1·106 Вт/м2; температура окружающей среды равна 293 К (20 °С). Материал стержня – сталь 65Г. Решается как стационарная, так и нестационарная задача.

4.5.2. Создание CAD-модели стержня и новых файлов модели

1. Запускают NX и создают модель цилиндра диаметром 0,8 мм и длиной 15 мм.

2. Переходят в модуль NX Расширенная симуляция(Начало → → Расширенная симуляция).

Производят настройки диалоговых окон «по умолчанию», выбрав через главное меню: Настройки → Интерфейс пользователя →

Общий → Сброс настроек диалогового окна,нажимаютОК.

3. Для создания конечно-элементной и расчетной моделей выбирают кнопку Новая конечно-элементная модель и симуляцияна панели Расширенная симуляция, либо выбирают правой клавишей мыши модель «*. prt» в окне Навигатор симуляции и выбирают опцию Новая конечно-элементная модель и симуляция.

|

|

|

Появится диалоговое окно создания FEM файла, в качестве

Решателя выбирают NX THERMAL / FLOW, тип анализа – Тепловой, и нажимают ОК. Появится новое диалоговое окно создания SIM файла, в окне Решение выбирают Тип решения «Тепловой», в окне Описание выбирают Тип решения – «Установившийся режим».

Поскольку не предполагается выполнять идеализацию геометрии детали, то в окне Новая конечно-элементная модель и симуляцияопция Создать идеализированную детальможетбыть выключена, ОК.

В окне Вид файла симуляции двойным нажатием левой клавиши мыши выбирают файл «*_fem1».

4.5.3. Создание конечно-элементной модели

1. Выполняют команду 3D тетраэдральная сетка (панель инструментов Конечно-элементная модель), указывают:

– Выберите тела– выбирают созданную модель двойным щелчком мыши.

– Тип – выбирают тип элементов, например CTETRA(4).

– Размер элемента – 0,2 … 0,4 мм (этот размер не должен превышать минимальный размер тела, в данном случае его диаметральный размер), либо нажимают кнопку – Автоматический размер элемента.

– Убеждаются, что включена опция Автоматическое создание (Коллектор назначения), нажимают ОК.

|

|

|

2. Задают материал стержня – сталь 65Г. Этот материал отсутствует в библиотеке, поэтому необходимо добавить новый материал с заданными свойствами в локальную библиотеку.

Сталь 65Г имеет следующие характеристики при температуре 20 °С [10]: плотность – 7850 кг/м3; коэффициент теплопроводности – 37 Вт/(м·К); удельная теплоемкость – 490 Дж/(кг·К).

Чтобы добавить новый материал в библиотеку материалов, в выпадающем списке Список материаловвыбирают опцию Управление материалами. В появившемся окне Управление материалами в разделе Список материалов устанавливают опцию Библиотека материалов (см. рис. 3.18). Чтобы воспользоваться данными материала Steel в качестве шаблона, выделяют строку Steel и нажимают кнопку – Копировать выбранный материал.

В диалоговом окне Изотропный материал (см. рис. 3.19) в разделе Имя-описания вводят наименование Steel_65G и характеристики этой стали (рис. 4.42), при этом для метода задания параметров устанавливают значение Выражение. Нажимают ОК.

После выполненных действий в появившемся окне Управление материалами опция Список материала переключается в Локальные материалы. Нажимают на кнопку Закрыть.

Рис. 4.42. Диалоговое окно «Изотропный материал» при задании

тепловых свойств

|

|

|

Задают материал детали – сталь 65Г. Из выпадающего списка Список материаловвыбирают пункт Назначить материал. В появившемся диалоговом окне Назначить материал в разделе Тип устанавливают опцию Выбрать телаи выбирают модель двойным щелчком мыши. В разделе Список материалов выбирают опцию Локальные материалы. При этом строка Steel_65Gвыделяется.Нажимают клавишу ОК. Материал детали выбран.

3. Для сохранения модели (при необходимости) выбирают правой клавишей мыши «*_fem1» в окне Вид файла симуляции и выбирают Сохранить.

4.5.4. Задание нагрузок и граничных условий

На данном шаге задают граничные условия и нагрузки, в качестве опций решателя NX THERMAL / FLOW включают итеративный решатель и выполняют расчет.

1. Двойным нажатием левой клавиши мыши на файл симуляции «*sim1» в окне Вид файла симуляции открывают расчетную модель.

2. Для задания ограничения выполняют команду Температура (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне указывают:

– Выбрать объект– выбирают одну из торцовых поверхностей цилиндра, параметр – задать, температура – выражение (20 °С), ОК.

Если необходимо задать конвективный теплообмен наружной цилиндрической поверхности иголки с внешней средой (технологической жидкостью), то выполняют команду Конвекция в среде (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

|

|

|

В диалоговом окне указывают:

– Выбрать объект– наружная цилиндрическая поверхность,

коэффициент конвекции – задать (например, 0,05 Вт/(мм2 ·°С), ОК.

3. Прикладывают к противоположной торцовой поверхности цилиндра тепловую нагрузку, для чего из выпадающего меню Тип

нагрузки (панель инструментов Расширенная симуляция) выбирают команду Тепловые нагрузки. В диалоговом окне Тепловые

нагрузки указывают:

– Выбрать объект– торцовая поверхность цилиндра.

– Тепловой поток – выражение; вводят значение плотности потока, равное 1·106 Вт/м2 (1 Вт/мм2).

– Нажимают ОК.

4.5.5. Расчет температурного поля

1. При необходимости корректируют опции и параметры решения задачи, для чего в дереве модели окна Навигатор симуляции нажимают правой клавишей мыши на вкладку Solution 1 и выбирают Изменить. В появившемся диалоговом окне Решение устанавливают необходимые опции и нажимают ОК.

2. При необходимости модель сохраняют.

3. Выполняют оценку качества конечно-элементной и расчетной моделей. Для этого выполняют команду Анализ → Проверка конечно-элементной модели → Настройка модели, или выбирают кнопку Настройка моделина панели Расширенная симуляция.Системавыполняет оценку корректности задания нагрузок и ограничений, соответствия созданной КЭ-модели геометрической модели и проверку задания материала. Результаты проверки отображаются в окне Информация.

4. Для запуска решения выполняют команду Решение или

Анализ → Вычисления, либоуказывают правой клавишей мыши на вкладку Solution 1в окне Навигатор симуляции, в появившемся диалоговом окне выбирают опцию Решитьи нажимаютОКв

появившемся диалоговом окне.

5. После завершения работы решателя закрывают все появившиеся окна.

4.5.6. Просмотр результатов теплового анализа

1. В дереве модели окна Навигатор симуляциивыбираютдвойным щелчком левой клавиши мыши опцию Результаты,за счет чего переходят на вкладку Навигатор постпроцессора с загруженными результатами. Для просмотра результатов раскрывают вкладку

Solution 1и выбирают двойным щелчком левой клавиши мыши нужный параметр, в данном случае – Температура – По узлам

(По элементам). Из результатов моделирования следует, что при данных условиях максимальная температура составит 425,41 °С.

2. Чтобы получить температурное поле при других условиях, выполняют команду Возврат в симуляцию. Если необходимо изменить величину плотности теплового потока, выбирают мышью его графическое изображение на расчетной модели, либо в Навигаторе симуляции раскрывают строку Контейнер нагрузки, выбирают пункт Thermal Load и выполняют пункт меню Изменить. После этого вводят новое значение плотности теплового потока и повторяют расчеты. Например, если ввести значение плотности потока, равное 0,5 Вт/мм2 и вновь выполнить расчеты температурного поля, то максимальная температура уменьшится и станет равной 222,7 °С (рис. 4.43).

3. Для представления результата в графической форме следует в Навигаторе постпроцессора раскрыть строку Post View, затем выбрать строку Новый график. В разделе Путь появившегося окна График нажимают кнопку Создать. Когда появляется диалоговое окно Трасса, маркером выбирают на модели два узла, лежащие на противоположных гранях модели (см. рис. 4.43). Нажимают ОК в окнах Трасса и График и получают график распределения температуры по образующей цилиндра.

4. Для получения среднего значения температуры иголки-стержня выполняют команду Вставить → Измерения результата.

В открывшемся диалоговом окне Менеджер измерения результата нажимают кнопку Новый, затем в окне Измерение результатавыбирают Среднее значение, задают латинскими буквами Имя выражения и нажимают ОК. При плотности теплового потока 0,5 Вт/мм2 среднее значение температуры иголки равно 121,38 °С.

Рис. 4.43. Выбор трассы для построения графика

4.5.7. Решение нестационарной задачи

Для решения нестационарной задачи устанавливают необходимые опции и параметры решения, для чего в дереве модели окна Навигатор симуляции нажимают правой клавишей мыши на вкладку Solution 1 и выбирают Изменить. В появившемся диалоговом окне Решение устанавливают необходимые опции и нажимают ОК. В окне Настройка перехода выбирают время завершения, например 50 с, число шагов по времени – Автоматически.

После решения задачи в дереве модели окна Навигатор симуляциинажимают двойным щелчком левой клавиши мыши на Результаты.Раскрывают вкладку Solution 1, выбирают нужный параметр –Приращение 1, Приращение 2 … , отличающиеся различными моментами времени, в которые зафиксированы результаты. Далее раскрывают соответствующую вкладку, выбирают нужный параметр, в данном случае – Температура - По узлам(По элементам)и нажимают двойным щелчком левой клавиши мыши. При значении теплового потока 0,5 Вт/мм2 в моменты времени 5, 20 и 50 с максимальная температура составляет 122,5 , 200,6 и 221,6 °С.

4.6. Моделирование температурного поля пластины

в процессе охлаждения

4.6.1. Постановка задачи

С помощью программного комплекса NX моделируют нестационарное температурное поле пластины. Материал пластины – Stell (присутствует в библиотеке материалов).

Задают размеры, начальную температуру и коэффициент теплоотдачи с боковых поверхностей пластины. Определяют температурное поле в пластине в различные моменты времени и время остывания пластины до температуры окружающей среды.

4.6.2. Создание CAD-модели и новых файлов модели

1. Используя модуль Моделирование, создают модель пластины. Высота и ширина пластины должны превышать ее толщину не менее, чем в 10 раз. В данном примере создают модель пластины толщиной 10 мм, шириной и высотой 100 мм.

2. Переходят в модуль NX«Расширенная симуляция»

(Начало → Расширенная симуляция).

Производят настройки диалоговых окон «по умолчанию», выбрав через главное меню Настройки → Интерфейс пользователя.На вкладке ОбщийустанавливаютСброс настроек диалогового окна,нажимаютОК.

3. Для создания конечно-элементной и расчетной моделей выбирают кнопку Новая конечно-элементная модель и симуляцияна панели Расширенная симуляция, либо выбирают правой клавишей мыши модель «*. prt» в окне Навигатор симуляции, затем выбирают опцию Новая конечно-элементная модель и симуляция. Появится диалоговое окно создания FEM файла Новая конечно-элементная модель и симуляция. В качестве Решателя выбирают NX THERMAL / FLOW, тип анализа – Тепловой, нажимают ОК. Поскольку не предполагается выполнять идеализацию геометрии пластины, то в окне Новая конечно-элементная модель и симуляцияопция

Создать идеализированную детальдолжна быть выключена, нажимают ОК.

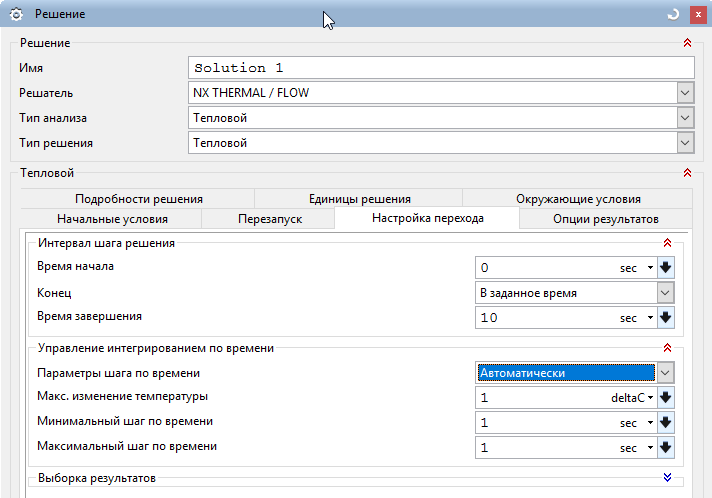

Появится новое диалоговое окно создания SIM файла Решение (рис. 4.44). Убеждаются, что в окне выбран Тип решения «Тепловой», опция окна Тип решениявкладки Подробности решения – Переходный процесс, нажимают ОК. Открывают вкладку Настройка перехода этого окна и устанавливают необходимые опции. В частности, на вкладке Настройка переходаследует установить Время завершения (например, 10 с) и Параметры шага по времени – Автоматически.

Рис. 4.44. Окно создания SIM файла «Решение»

В окне Вид файла симуляции двойным нажатием левой клавиши мыши выбирают файл «*_fem1».

4.6.3. Создание конечно-элементной модели

1. Выполняют команду 3D-гексаэдральная сетка из выпадающего меню Сетка(панель инструментов «Расширенная симуляция»). В появившемся окне (см. рис. 3.16) выбирают следующие опции:

– Раздел Тип– один из способов построения сетки, например, До объекта построения.

– Раздел Объекты для генерации сетки – выбирают геометрию пластины. В рамках шага выбирают одну из ее боковых поверхностей размером 100´100 мм. В рамках шага Выберите грань на целевом теле выбирают противоположную боковую поверхность.

– Раздел Свойства элемента– задают тип гексаэдральной сетки, например CHEXA(8).

– В разделе Параметры исходной сетки в поле Исходный размер сеткиустанавливают значение, меньшее чем толщина пластины, например 2 мм.

– В разделе Коллектор назначения включают опцию Автоматическое создание.

В окне нажимают ОК, после чего система сгенерирует сетку.

2. Задают материал пластины – Stell.

В данном случае материал задают из библиотеки материалов.

В выпадающем списке Назначить материалы выбирают одноименный пункт Назначить материалы. В появившемся диалоговом окне Назначить материалы(см. рис. 3.29) в разделе Тип выбирают пункт Выбрать тела, после чего выбирают модель. В разделе Список

материалов следует выбрать пункт Библиотека материалов. Из списка выбирают материал – сталь Steel, нажимают ОК.

4.6.4. Задание нагрузок и граничных условий

На данном шаге задают граничные условия, в качестве опций решателя NX THERMAL / FLOW включают итеративный решатель и запускают расчет.

1. Двойным нажатием левой клавиши мыши выбирают файл симуляции «*… sim1» в окне Вид файла симуляции и открывают расчетную модель.

2. Для задания начального условия выполняют команду Начальные условия (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне Начальные условия вводят значение начальной температуры, например 80 °С, предварительно нажав левую клавишу мыши и заключив модель пластины в рамку, т. е. выбрав ее в качестве объекта, нажимаютОК.

3. Выполняют команду Конвекция в среде (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне указывают опции:

– Выбрать объект– последовательно выбирают охлаждаемые (боковые) поверхности пластины.

– В соответствующее поле вводят значение коэффициента конвекции (например, 0,05 Вт/(мм2 ·°С), нажимают ОК.

– Раскрывают вкладку Окружающая жидкость → Задатьи вводят значение температуры, например 20 °С.

4.6.5. Расчет температурного поля

Выполняют оценку качества конечно-элементной и расчетной моделей. Для запуска решения выполняют команду Решение или Анализ → Вычисления, либоуказывают правой клавишей мыши на вкладку Solution 1в окне Навигатор симуляции, в появившемся диалоговом окне выбирают опцию Решитьи нажимаютОКво вновь появившемся диалоговом окне.

После завершения работы решателя закрывают все появившиеся окна.

4.6.6. Просмотр результатов расчета температурного поля

В дереве модели окна Навигатор симуляциивыбираютдвойным щелчком левой клавиши мыши вкладку Результаты,за счет чего переходят на вкладку Навигатор постпроцессора с загруженными результатами. Для просмотра результатов раскрывают вкладку

Solution 1, выбирают нужный параметр – Приращение 1, Приращение 2, … . Эти параметры соответствуют различным моментам времени, для которых рассчитано температурное поле пластины. Далее раскрывают соответствующую вкладку, выбирают нужный параметр, в данном случае, Температура, например,По узлам,и выбирают этот параметр двойным щелчком левой клавиши мыши. В появившемся графическом окне отобразится температурное поле.

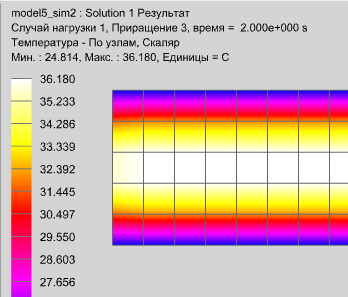

Из результата расчета следует, что через 2 с после начала охлаждения (Приращение 3) максимальная температура в ее центральной области составляет 36,18 °С, в области периферии – 24,814 °С (рис. 4.45).

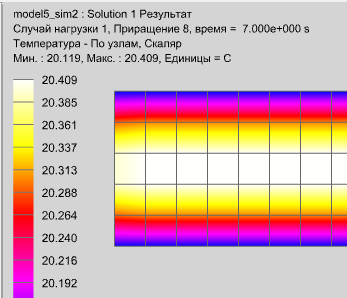

Через 7 с после начала охлаждения (Приращение 8) температура незначительно отличается от температуры окружающей среды: максимальная температура в центральной области составляет 20,409 °С, в области периферии – 20,119 °С (рис. 4.46). Можно считать, что время остывания пластины до температуры окружающей среды составляет 7 с.

Рис. 4.45. Результат моделирования температуры, время процесса 2 с

Рис. 4.46. Результат моделирования температуры, время процесса 7 с

4.7. Моделирование температурной деформации резца

в процессе точения

4.7.1. Постановка задачи

Практически вся энергия, затрачиваемая на осуществление механической обработки, превращается в теплоту, за счет которой заготовка, инструмент и другие элементы технологической системы нагреваются до высоких температур. Нагрев элементов технологической системы приводит к ее температурным деформациям а, следовательно, влияет на точность обработанных деталей.

Ниже в качестве примера приведены действия, выполняемые при моделировании нестационарного температурного поля и температурной деформации резца. Исходные данные: углы резца φ = 45°, γ = 10°, α = 7°; глубина резания tr = 1 мм = 1·10-3 м; длина контакта стружки с резцом l1 = 2,85 мм = 2,85·10-3 м; длина контакта задней поверхности резца с заготовкой l2 = 0,15 мм = 0,15·10-3 м. Температуры на площадках контакта резца со стружкой Т1ср = 680 °С и с заготовкой

Т2ср = 160 °С [12].

Принимают допущение, что температура торцовой поверхности резца, расположенной в сечении, в котором резец закреплен в резцедержателе, равна температуре окружающей среды, а температурная деформация этой поверхности равна нулю. Если моделируется процесс точения без применения смазочно-охлаждающей жидкости (СОЖ), то теплоотдачей с поверхностей резца пренебрегают, т. е. считают эти поверхности адиабатическими. Если используется СОЖ, то коэффициент теплоотдачи можно принять равным

0,05 Вт/(мм2·°С).

Полагают, что резец изготовлен из однородного материала, физико-механические характеристики которого совпадают с характеристиками материала державки (стержня) резца (сталь 45).

Вначале выполняют тепловой анализ, что дает возможность определить температурное поле резца. Температура резца используется в дальнейшем при определении его температурных деформаций в процессе статического анализа.

4.7.2. Моделирование температуры резца

Создание CAD-модели резца и новых файлов модели

1. Используя модуль «Моделирование» программного комплекса NX, создают модель токарного проходного резца с заданными геометрическими параметрами.

На передней поверхности резца создают эскиз четырехугольника со сторонами, равными длине контакта стружки с резцом l1 и произведению tr · sinφ , где tr – глубина резания; φ – главный угол в плане, град. Одна из вершин четырехугольника совпадает с вершиной резца; отрезок длиной l1 совмещают со вспомогательной режущей кромкой, отрезок длиной tr · sinφ – с главной режущей кромкой. Затем выполняют операцию вытягивания четырехугольника на расстояние, равное 0,1 мм.

На задней поверхности резца создают эскиз четырехугольника со сторонами, равными длине контакта задней поверхности резца с заготовкой l2 и произведению tr · sinφ . Одна из вершин четырехугольника совпадает с вершиной резца; отрезок длиной tr · sinφ совмещают с главной режущей кромкой. Затем выполняют вытягивание четырехугольника на расстояние, равное 0,1 мм (рис. 4.47). Значения l2 и tr принимают по данным [12].

Рис. 4.47. CAD-модель резца

2. Переходят в модуль NX«Расширенная симуляция» (Начало → Расширенная симуляция).

Производят настройки диалоговых окон.

3. Выбирают правой клавишей мыши модель резца «*. prt» в Навигаторе симуляции,или выбирают опцию Новая конечно-элементная модель и симуляциядля создания конечно-элементной и расчетной моделей. Для создания этих моделей выбирают также кнопку Новая конечно-элементная модель и симуляцияна панели Расширенная симуляция.Появится диалоговое окно создания FEM файла; в качестве Решателя выбирают NX THERMAL / FLOW, тип анализа – Тепловой, нажимают ОК. Появится новое диалоговое окно создания SIM файла, убеждаются, что в окне Решение выбран Тип решения – Тепловой, опция окна Тип решениявкладки Подробности решения – Переходный процесс, нажимают ОК. Открывают вкладку Настройка перехода этого окна и устанавливают необходимые опции. В частности, на вкладке Настройка переходаследует установить Время завершения (например, 600 с) и Параметры шага по времени - Автоматически.

В окне Вид файла симуляции двойным нажатием левой клавиши мыши выбирают файл «*_fem1».

Создание конечно-элементной модели

1. Выполняют команду 3D-тетраэдральная сетка (панель инструментов Конечно-элементная модель), указывают:

– Выберите тела– выбирают созданную модель резца двойным щелчком мыши.

– Тип – выбирают тип элементов, например CTETRA(4).

– Размер элемента – 2 … 4 мм, либо нажимают кнопку – Автоматический размер элемента.

– Убеждаются, что включена опция Автоматическое создание (Коллектор назначения), нажимают ОК.

2. Задают материал резца – сталь 45, отсутствующий в библиотеке, поэтому следует добавить новый материал с заданными свойствами в локальную библиотеку.

Сталь 45 имеет следующие теплофизические характеристики при температуре 20 °С [10]: плотность – 7826 кг/м3; коэффициент теплопроводности – 48 Вт/(м·К); удельная теплоемкость – 473 Дж/(кг·К).

Чтобы добавить новый материал в библиотеку материалов, в выпадающем списке Список материаловвыбирают опцию Управление материалами. В появившемся окне Управление материалами в разделе Список материалов устанавливают опцию Библиотека материалов (см. рис. 3.18). Чтобы воспользоваться данными материала Steel в качестве шаблона, выделяют строку Steel и нажимают кнопку – Копировать выбранный материал.

В диалоговом окне Изотропный материал (см. рис. 3.19) в разделе Имя-описания вводят наименование Steel_45 и характеристики этой стали, при этом для метода задания параметров устанавливают значение Выражение. Нажимают ОК.

После выполненных действий в появившемся окне Управление материалами опция Список материала переключается в Локальные материалы. Нажимают на кнопку Закрыть.

Задают материал резца – сталь 45. Из выпадающего списка Список материаловвыбирают пункт Назначить материал. В появившемся диалоговом окне Назначить материал в разделе Тип устанавливают опцию Выбрать телаи выбирают модель резца двойным щелчком мыши. В разделе Список материалов выбирают опцию Локальные материалы. При этом строка Steel_45выделяется.Нажимают клавишу ОК. Материал резца выбран.

3. При необходимости модель сохраняют.

Задание нагрузок и граничных условий

1. Двойным нажатием левой клавиши мыши выбирают файл симуляции «*… sim1» в окне Вид файла симуляции и открывают расчетную модель.

2. Для задания начального условия выполняют команду Начальные условия (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне Начальные условия вводят значение начальной температуры, равной 20 °С, предварительно нажав левую клавишу мыши и заключив резец в рамку, т. е. выбрав его в качестве объекта; нажимаютОК.

3. Выполняют команду Температура.

В появившемся диалоговом окне указывают опции:

– Выбрать объект– торец резца, расположенный в сечении, в котором он закреплен в резцедержателе.

– Температура – вводят значение температуры, равное 20 °С,нажимаютОК.

Аналогичным образом задают температуры Т1ср и Т2ср на площадках контакта резца со стружкой и заготовкой соответственно. В данном случае при выборе объектов следует указать на грани, полученные на передней и задней поверхностях резца.

4. Если обработка осуществляется с применением СОЖ, то необходимо задать конвективный теплообмен поверхностей резца с окружающей средой. Для этого выполняют команду Конвекция в среде (выпадающее меню Тип ограничения панели инструментов «Расширенная симуляция»).

В диалоговом окне указывают опции:

– Выбрать объект– последовательно выбирают охлаждаемые поверхности резца.

– В соответствующее поле вводят значение коэффициента конвекции (например, 0,05 Вт/(мм2 ·°С), нажимают ОК.

Выполнение расчета температурного поля

1. Выполняют оценку качества конечно-элементной и расчетной моделей.

2. Для запуска решения выполняют команду Решение или Анализ → Вычисления, либоуказывают правой клавишей мыши на вкладку Solution 1в окне Навигатор симуляции; в появившемся диалоговом окне выбирают опцию Решитьи нажимаютОКво вновь появившемся диалоговом окне.

После завершения работы решателя закрывают все появившиеся окна.

Просмотр результатов расчета температурного поля

1. В дереве модели окна Навигатор симуляциивыбираютдвойным щелчком левой клавиши мыши вкладку Результаты,за счет чего переходят на вкладку Навигатор постпроцессора. Для просмотра результатов раскрывают вкладку Solution 1, выбирают нужный параметр – Приращение 1, Приращение 2, … . Эти параметры соответствуют различным моментам времени, для которых рассчитано температурное поле резца. Далее раскрывают соответствующую вкладку, выбирают нужный параметр, в данном случае, Температура, например,По узлам,и выбирают этот параметр двойным щелчком левой клавиши мыши. В появившемся графическом окне (рис. 4.48) отобразится температурное поле резца.

Рис. 4.48. Графическое окно, отображающее результат расчета

температурного поля резца (время – 180 с)

2. Для моделирования температурной деформации резца необходимо знать среднее значение его температуры. Для получения этого значения выполняют команду Вставить → Измерения результата. В открывшемся диалоговом окне Менеджер измерения результата (см. рис. 3.43) следует нажать кнопку Новый, затем в окне Измерение результата(см. рис. 3.44)выбирают нужный параметр – среднее значение, задают латинскими буквами Имя выражения и нажимают ОК.

Средняя температура резца после 60, 120, 180 и 600 с составила соответственно 34,3, 45, 54,3 и 86 °С (рис. 4.49).

Рис. 4.49. Окно «Менеджер измерения результата» с результатами

расчета средних значений температуры

3. Чтобы определить температурное поле резца при других условиях, выполняют команду Возврат в симуляцию. Если необходимо изменить значения температур на контактных площадках, выбирают мышью графическое изображение температур на расчетной модели, либо в Навигаторе симуляции раскрывают строку Контейнер ограничений, выбирают пункт Temperature и выполняют пункт меню Изменить. После этого вводят их новое значение и повторяют расчеты.

4.7.3. Моделирование температурной деформации резца

Создание новых файлов модели

Для создания новой симуляции после выполнения предыдущей нажимают на кнопку Возврат в симуляцию (панель Расширенная симуляция). Выбирают правой кнопкой мыши файл модели *_fem2 в окне Вид файла симуляции и в появившемся меню выбирают пункт Новая конечно-элементная модель и симуляция для создания конечно-элементной и расчетной моделей. В появившемся диалоговом окне создания FEM файла в качестве Решателя выбирают NX Nastran, тип анализа – Структурный, нажимают ОК. Появится новое диалоговое окно создания SIM файла, убеждаются, что в окне Решение выбран Тип решения «SOL 101 – Линейный статический анализ», нажимают ОК.

Создание конечно-элементной модели

1. Выполняют команду 3D-тетраэдральная сетка (панель инструментов Конечно-элементная модель), указывают:

– Выберите тела– выбирают созданную модель детали двойным щелчком мыши.

– Тип – выбирают тип элементов, например CTETRA(4).

– Размер элемента – 2 … 4 мм, либо нажимают кнопку – Автоматический размер элемента.

– Убеждаются, что включена опция Автоматическое создание (Коллектор назначения), нажимают ОК.

2. Добавляют новый материал – сталь 45 в локальную библиотеку материалов и назначают этот материал для резца.

Задание нагрузок и граничных условий

1. Двойным нажатием левой клавиши мыши выбирают файл симуляции «*…sim2» в окне Вид файла симуляции и открывают расчетную модель.

2. Для задания ограничения на степени свободы выполняют команду Заделка. Появляется диалоговое окно с опцией Выбрать объект. Для выбора объекта указывают на торцовую поверхность резца, противолежащую его вершине (двойным нажатием левой клавиши мыши), нажимают ОК.

3. Прикладывают к резцу температурную нагрузку, для чего из выпадающего меню Тип нагрузки (панель инструментов «Расширенная симуляция») выбирают команду Температурная нагрузка.

В диалоговом окне указывают:

– Выбрать объект– нажимают левую клавишу мыши и заключают резец в рамку, выбирая его таким образом в качестве объекта.

– Температура – вводят среднюю температуру резца, полученную в результате выполнения пункта 4.7.2, равную 34,3 °С.

– Нажимают ОК.

В результате создается расчетная модель резца.

Выполнение анализа

1. Выполняют проверку качества конечно-элементной и расчетной моделей.

2. Для запуска решения выполняют команду Решение или Анализ → Вычисления, либоуказывают правой клавишей мыши на вкладку Solution 1в окне Навигатор симуляции, в появившемся диалоговом окне выбирают опцию Решитьи нажимаютОКв появившемся диалоговом окне.

3. После завершения работы решателя NXNastran закрывают все появившиеся окна.

Просмотр результатов анализа

1. В дереве модели окна Навигатор симуляциивыбираютдвойным нажатием левой клавиши мыши вкладку Результаты.Раскрывают вкладкуSolution 1, выбирают нужный параметр, в данном случае Перемещение-По узлам, выбирают направление, например, перемещение вдоль оси X, и нажимают двойным щелчком левой клавиши мыши.

В появившемся графическом окне (рис. 4.50) отобразится деформированное в данном направлении состояние резца. Из результатов моделирования следует, что при данных условиях максимальная деформация резца составляет 0,049 мм.

Рис. 4.50. Графическое окно, отображающее результат расчета

температурной деформации резца (время – 60 с, температура – 34,3 °С)

2. Чтобы определить температурную деформацию резца при других условиях, выполняют команду Возврат в симуляцию. Если необходимо изменить значения средней температуры резца, то в Навигаторе симуляции раскрывают строку Контейнер нагрузки, выбирают пункт Temperature и выполняют пункт меню Изменить. После этого вводят новое значение температуры и повторяют расчеты.

При средних значениях температуры резца 34,3, 45 и 54,3 °С получена деформация 0,049, 0,064 и 0,077 мм.

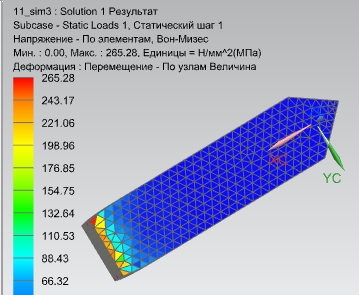

Другим параметром, полученным в результате выполнения статического анализа, являются напряжения. Из рис. 4.51 следует, что максимальные напряжения возникают в месте закрепления резца в резцедержателе и составляют 265 МПа, т. е. напряжения ниже предела текучести материала резца.

При расчете динамических размерных цепей необходима информация о деформации деталей, размеры которых являются составляющими звеньями цепей.

Рис. 4.51. Графическое окно, отображающее результат расчета

напряжений в резце (время – 180 с, температура – 54,3 °С)

заключение

В первом разделе рассмотрены вопросы создания трехмерных моделей деталей на примерах создания моделей корпуса и фланца. Выполнено подробное описание используемых при этом инструментов САПР Siemens NX.

Во втором разделе приведен типовой порядок создания модели сборочной единицы по методу «снизу вверх» с пояснением сути использованных команд системы NX.

В третьем разделе пособия рассмотрены возможности программного комплекса NX при выполнении расчетов (анализе объектов) и приведены основные этапы анализа. Приведены приемы создания идеализированной геометрической модели объекта и создания качественной сетки на этапе разработки КЭ-модели. Рассмотрены два варианта задания материала объекта и его свойств: с использованием библиотеки материалов и задание нового материала в локальную библиотеку. Даны понятия нагрузок и ограничений и изложена последовательность действий для их задания при выполнении анализа.

Приведены возможности системы, используемые при анализе результатов расчета, в том числе представление результатов в графической форме. Показано, каким образом можно выполнить возврат к одному из предыдущих этапов расчета с целью изменения опции решения, КЭ-модели, либо геометрической формы объекта.

В четвертом разделе приведены примеры решения задач. На четырех примерах рассмотрен структурный анализ объектов (валов, вилки и пластины), в результате которого определяются деформации и напряжения (подразделы 4.1. 4.2 и 4.3) и выполнен анализ устойчивости (4.4); тепловой анализ (моделирование стационарного и нестационарного температурного поля) показан на двух примерах (4.5 и 4.6); моделирование температурного поля и тепловой деформации резца приведено на примере подраздела 4.7.

Изложенные примеры позволят получить умения и навыки решения практических задач, возникающих при проектировании изделий с помощью программного комплекса NX.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Басов, К.А. ANSYS для конструкторов / К.А. Басов. – М.: ДМК Пресс, 2009. – 248 с.

2. Гончаров, П.С. NX Advanced Simulation. Инженерный анализ / П.С. Гончаров, И.А. Артамонов, Т.Ф. Халитов, С.В. Денисихин, Д.Е. Сотник. – М.: ДМК Пресс, 2012. – 504 с.

3. Гончаров, П.С. NX Advanced Simulation. Практическое пособие / П.С. Гончаров, И.А. Артамонов, Т.Ф. Халитов, С.В. Денисихин, Д.Е. Сотник. – М.: ДМК Пресс, 2014. – 112 с.

4. Гончаров, П.С. NX для конструктора-машиностроителя / П.С. Гончаров, М.Ю. Ельцов, С.Б. Коршиков, И.В. Лаптев, В.А. Осиюк. – М.: ДМК Пресс, 2010. – 504 с.

5. Данилов, Ю.В. Практическое использование NX / Ю.В. Дани-лов, И.А. Артамонов. – М.: ДМК Пресс, 2011. – 332 с.

6. Ельцов, М.Ю. Основы расчета изделия на прочность в приложении NX Расширенная симуляция / М.Ю. Ельцов, П.А. Хахалев. – Белгород: Изд-во БГТУ, 2014. – 207 с.

7. Ицкович Г.М. Руководство к решению задач по сопротивлению материалов / Г.М. Ицкович, А.С. Минин, А.И. Винокуров. – М.: Высш. шк., 1999. – 592 с.

8. Каплун, А.Б. ANSYS в руках инженера: практическое руко-водство / А.Б. Каплун, Е.М. Морозов, М.А. Олферьева. – М. : Едито-риал УРСС, 2004. – 272 с.

9. Колдаев, В.Д. Численные методы и программирование: учебное пособие / В.Д. Колдаев; под ред. Л.Г. Гагариной. – М. : ИД «ФОРУМ»: ИНФА-М, 2009. – 544 с.

10. Марочник сталей и сплавов / А.С. Зубченко, М.М. Колосков, Ю.В. Каширский [и др.]; под общ. ред. А.С. Зубченко. – 2-е изд., доп. и испр. – М.: Машиностроение, 2003. – 784 с.

11. Прочность, устойчивость колебаний: справочник: в 3 т. Т. 3 / под ред. И.А. Биргера и Я.Г. Пановко. – М.: Машиностроение, 1968. – 567 c.

12. Унянин, А.Н. Лабораторные работы по дисциплине «Методы моделирования физических и тепловых процессов механической обработки материалов»: учебное пособие; под ред. Л.В. Худобина. – Ульяновск: УлГТУ, 2012. – 118 с.

13. Худобин, Л.В. Базирование заготовок при механической обработке: учебное пособие / Л.В. Худобин, М.А. Белов, А.Н. Унянин. – Старый Оскол: ТНТ, 2013. – 248 с.

вОПРОСЫ ДЛЯ САМОПРОВЕРКИ

Вопросы к главе 1

1) Назовите основные инструменты, используемые при построении модели.

2) Опишите порядок создания эскиза детали в САПР Siemens NX.

3) За какие действия отвечает команда «Вытягивание»?

4) Какой модуль САПР Siemens NX предназначен для создания модели детали?

5) Опишите порядок преобразования прямой во вспомогательный элемент.

6) Как выполнить скругление ребра?

7) Каков порядок применения команды «Круговой массив»?

8) Как выполнить поворот плоскости?

9) Перечислите последовательность действий, выполняемых при создании типовых отверстий.

10) Как выполнить симметричное копирование твердого тела?

Вопросы к главе 2

1) Назовите три способа построения сборки и области их применения.

2) Какой модуль САПР Siemens NX предназначен для создания сборки?

3) Перечислите типы сопряжений, используемых при создании сборок.

4) Опишите процедуру добавления детали в пространство сборки.

5) Как задать расположение детали в пространстве сборки?

6) Перечислите последовательность действий, выполняемых при создании массива компонентов.

7) Как включить фиксацию объекта?

8) Как перенести стандартные крепежные изделия из сторонней САПР в Siemens NX?

Вопросы к главе 3

1) В чем заключается сущность метода КЭ?

2) Дайте определение узловой точки.

3) Какие решатели использует модуль NX«Расширенная си-муляция»?

4) Перечислите основные типы анализа, доступные в решателе NXNastran.

5) Что понимают под терминами «мастер-модель», «идеализиро-ванная модель», «КЭ-модель», «симуляция»?

6) С какой целью выполняют идеализацию геометрии модели объекта?

7) Какие задачи решают на этапе создания идеализированной геометрии модели?

8) Перечислите последовательность действий, выполняемых на этапе создания идеализированной геометрии модели?

9) Какие задачи решают на этапе создания КЭ модели?

10) Какие команды используют при генерации сеток КЭ?

11) Перечислите последовательность действий при генерации и редактировании сеток КЭ в среде NX«Расширенная симуляция».

12) Какие конечные элементы можно использовать при генерации сеток трехмерных объектов?

13) В каких случаях следует использовать гексаэдральную сетку КЭ?

14) Какие команды используют при задании свойств материала модели объекта?

15) Каким образом задается материал объекта при использова-нии стандартной и локальной библиотеки материалов?

16) Какие задачи решают на этапе создания расчетной модели?

17) Что понимают под терминами «ограничение» и «нагрузка» при работе в среде NX«Расширенная симуляция»?

18) Какие команды используют при задании нагрузок и ограничений?

19) Перечислите последовательность действий при задании ограничений и нагрузок в среде NX«Расширенная симуляция».

20) Приведите последовательность действий при задании сосредоточенной силы в точке, расположенной на грани объекта.

21) Приведите последовательность действий при задании распределенной нагрузки, действующей на части грани объекта.

22) Какие действия следует выполнить для оценки качества КЭ и расчетной моделей перед решением задачи?

23) Перечислите последовательность действий, необходимых для представления результата расчета в графической форме.

24) Перечислите последовательность действий, необходимых для возврата к одному из предыдущих этапов расчета (симуляции).

25) Какие действия следует выполнить для управления формой аннотации с результатами расчета?

Вопросы к главе 4

1) Перечислите последовательность действий при моделировании в среде NX «Расширенная симуляция» формы и напряжений в детали.

2) Какие нагрузки и ограничения используют при моделировании в среде NX «Расширенная симуляция» формы и напряжений в детали?

3) Перечислите последовательность действий при моделировании в среде NX «Расширенная симуляция» температурной деформации резца.

4) Какие исходные данные необходимы для моделирования в среде NX «Расширенная симуляция» температурной деформации резца?

5) Перечислите последовательность действий при моделировании в среде NX «Расширенная симуляция» стационарного температурного поля.

6) Какие нагрузки и ограничения используют при моделировании в среде NX «Расширенная симуляция» стационарного температурного поля?

7) Перечислите последовательность действий при моделировании в среде NX «Расширенная симуляция» нестационарного температурного поля.

8) Какие нагрузки и ограничения используют при моделировании в среде NX «Расширенная симуляция» нестационарного температурного поля?

9) В чем заключается сущность анализа устойчивости деталей?

10) Перечислите последовательность действий при анализе в среде NX «Расширенная симуляция» устойчивости деталей.

Дата добавления: 2018-05-02; просмотров: 646; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!