Список использованных источников

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Пермский национальный исследовательский

Политехнический университет

Факультет горно-нефтяной Кафедра РМПИ

Специальность 131201 «Физические процессы горного или нефтегазового производства»

Специализация 13120101.65 «Физические процессы горного производства»»

Курсовой проект

по дисциплине «Геомеханическое обеспечение горных работ»

на тему «Разработка параметров системы разработки применительно к 14 блоку 18 панели рудника СКРУ-3 ПАО «Уралкалий»

Выполнила студентка гр. ФП-11

подпись Кошель А.В.

Проверил, допустил к защите

доценткафедры РМПИ Евсеев А.В.

Оценка Подпись

Оценка

Подписи членов комиссии

Пермь – 2015

Содержание

1 Геологическая характеристика участка отработки.. 4

2 вскрытие и подготовка участка при шахтном варианте системы разработки.. 8

3 шахтный вариант системы разработки.. 9

4 предлагаемый вариант системы разработки с расчетом параметров 11

4.1 Определение размеров породных целиков различного назначения. 11

4.2 Обоснование способа управления кровлей в очистных выработках. 15

|

|

|

4.3 Расчет параметров крепи в очистных выработках. 17

4.4 Определение максимально допустимой величины оседания пород в кровле отрабатываемых пластов. 19

4.5 Определение параметров зон смягчения. 22

4.6 Расчет параметров закладки отработанных камер. 23

4.7 Определение времени устойчивого состояния кровли очистных камер. 24

5 сравнение шахтного и предлагаемого вариантов системы разработки 26

6 заключение.. 27

Список использованных источников.. 28

ВВЕДЕНИЕ

Целью данного курсового проекта является расчет параметров предлагаемого варианта системы разработки участка рудника с дальнейшим сравнением параметров системы разработки шахтного и предлагаемого вариантов. В ходе выполнения курсового проекта необходимо выполнить следующие расчеты:

¾ определение размеров целиков;

¾ расчет параметров крепи;

¾ определение максимально допустимой величины оседания пород;

¾ определение параметров зон смягчения;

¾ расчет параметров закладки;

¾ расчет времени устойчивого состояния кровли.

1Геологическая характеристика участка отработки

В подошве продуктивной толщи калийных солей залегает подстилающая каменная соль мощностью около 400 м, скважиной 137Г она пересечена полностью и имеет мощность 315.65 м. Соль представлена обычными светло-серыми и серыми мелко- и среднезернистыми разностями, имеет слоистое строение. Наряду с годовыми прослоями в толще встречаются многолетние прослои глин мощностью от нескольких сантиметров до нескольких метров. Один из таких прослоев, являющийся маркирующим (средняя мощность 1.7 м), прослежен по всему участку. Выше прослоя маркирующей глины на 3.5 - 5.0 м залегает пачка каменной соли, характеризующаяся наиболее высоким содержанием NаСI (98.10 - 98.51%) и минимальным содержанием нерастворимогоостатка (0.23 - 0.34 %).Мощность пачки 2.6 - 3.1 м. Данная пачка подстилающей каменной соли ранее отрабатывалась на панелях 1, 6, 8.

|

|

|

Толща калийно-магниевых солей делится на 2 зоны: нижнюю - сильвинитовую и верхнюю – сильвинит-карналлитовую.

Сильвинитовая зона сложена четырьмя основными пластами: «Красный III» (КрIII), «Красный II» (КрII), «Красный I» (КрI) и «А», разделенных между собой пластами каменной соли.

Нижний промышленный пласт КрII сверху вниз подразделяется на 7 слоев. Нечетные слои (1, 3, 5, 7) сложены красным сильвинитом, четные (2, 4, 6) представлены, в основном, каменной солью. Мощность пласта изменяется от 2.7 до 8.6 м, составляя в среднем 4.25 м. Среднее содержание КСl в пласте 24.36 %. Глубина залегания 158 - 430 м, на отрабатываемых площадях – 270 - 380 м.

|

|

|

Мощность межпластовой каменной соли КрI - КрII колеблется от 1.0 до 3.05 м и составляет в среднем 1.5 м. Пласт КрI - КрII содержит несколько глинистых прослоев, мощностью 3-8 мм и один глинисто-ангидритовый мощностью 1.5-3 см («книжечка»). В почве пласта, непосредственно выше кровли пласта КрII, они образуют 3 глинисто-соляных «коржа» мощностью 0.15-0.25 м, при подрезке которых кровля выработок теряет устойчивость и возможны их обрушения.

Пласт КрI представлен преимущественно красным сильвинитом. Мощность его изменяется от 0.6 до 2.6 м, в среднем составляет 1.1 м. Среднее содержание КСI – 25.14 %.

Мощность межпластовой каменной соли А' - КрI колеблется от 1.1 до 5.4 м, составляя в среднем 2.0 м. Каменная соль также содержит глинистые прослои мощностью 2-5 мм, мощность «коржа» пласта КрI составляет 0.2-0.3 м.

Пласт «А» сложен полосчатым сильвинитом, в нижней части включает прослой каменной соли «А'-А» и прослой красного сильвинита - «А'». Средняя мощность пласта 1.2 м. Кровля пласта «А» является кровлей сильвинитовой зоны.

Мощность сильвинитовой зоны колеблется от 9.2 до 34.3 м, средняя мощность - 20 м.

|

|

|

Сильвинит-карналлитовая зона представлена 9 пластами калийно-магниевых солей, переслаивающихся с пластами каменной соли. Пласты индексированы снизу вверх по разрезу: Б, В, Г, Д, Е, Ж, З, И, К.

Пласт Б залегает непосредственно на пласте А и вместе с ним образует второй промышленный пласт - АБ. На большей части шахтного поля пласт Б представлен пестрым сильвинитом, на меньшей – смешанными солями (сильвинит-карналлитового состава). Отработке подлежит пласт АБ только сильвинитового состава. Его мощность изменяется от 2.15 до 5.0 м, составляя в среднем 3.4 м. Среднее содержание КСl в пласте – 32.50 %.

Мощность межпластовой каменной соли Б-В изменяется от 1.0 до 5.0 м, составляя в среднем 2.3 м, на отрабатываемых площадях – 1.3 - 2.0 м. Междупластье Б-В содержит несколько глинистых прослоев мощностью 3-8 мм, в кровле пласта Б имеется «корж» мощностью 0.1-0.18 м.

Пласт Вв пределах шахтного поля представлен как карналлитовой породой и смешанными солями, так и сильвинитом. Отработке подлежит пластВ только сильвинитового состава. Мощность пласта Вс изменяется от 2.6 до 6.7 м, среднее содержание КСl в пласте – 33.28 %. В кровле пласта В имеется достаточно мощный (до 3-5 см) прослой глины.

Сверху пласт В перекрывается межпластовой каменной солью В-Г, со средней мощностью 2.5 м.

Выше по разрезу пласты карналлита, реже пестрого сильвинита, переслаиваются с пластами каменной соли. Мощность сильвинит - карналлитовой зоны изменяется от 11.1 до 93.7 м, составляя в среднем 65.7 м. Глубина залегания - 88 - 387 м.

Толща калийно-магниевых солей почти повсеместно перекрыта отложениями покровной каменной соли, которая отсутствует в связи с размывом лишь в северо-восточной части шахтного поля (скв. 248, 253, 239, 617). Мощность покровной каменной соли изменяется от 0 до 27.6 м, составляя в среднем - 18 м.

Перекрывающие соляную толщу верхнепермские отложения соляно-мергельной и терригенно-карбонатной толщ распространены на всей площади шахтного поля. Средняя мощность их составляет 216 м.

Отложения соляно-мергельной толщи, представленные ритмично чередующимися прослоями мергелей, глин с прослоями каменной соли (до 9 ритмопачек), входят в состав водозащитной толщи. В приосевой части Тверитинскогопрогиба (панели 1, 5) количество их достигает восьми, к востоку – северо-востоку (панель 8) - уменьшается до нуля.

В Тверитинском прогибе развиты отложения пестроцветной толщи шешминского горизонта мощностью от 0 до 74 м, в среднем 36 м.

Четвертичные отложения развиты на всей площади района. Мощность их составляет в среднем 10 м, изменяясь в пределах 0.3 – 25.3 м.

Геологический разрез представлен в Приложении А.

Панель 18 расположена южнее отработанной панели 2 и восточнее панели 17, в южной части шахтного поля СКРУ-3. В геоструктурном отношении участок работ находится в пределах сопряжения юго-восточного борта Тверитинской мульды и юго-западного склона Харюшинского поднятия. Абсолютные отметки рельефа на площади панели № 18 колеблются от +140до +180 м.

Залегание промышленных пластов (Вс, АБ, КрII)характеризуется пологим падением на север-северо-запад под углом 1-4º с присутствием протяжённых зон северо-восточного простирания сложного залегания промышленных пластов, которые характеризуются наличием узких средне- и высокоамплитудных складок(III тип) и которые значительно осложняют проходку выработок, создавая повышенные потери запасов и разубоживание руды.

По данным геологоразведочных работ на участке ведения горных работв пределах планируемых площадей абсолютные отметки кровли пластаВизменяются от -84 до -96 м, пласта КрIIколеблется от -100 до -126 м. Глубина залегания варьирует по пласту Вс в интервале 246-276 м, АБ в интервале 271-278 м, пластаКрII – 260-302 м. Вертикальная мощность промышленных пластов по площади панели изменяется по пластуКрII от 5.03 м до 6.5 м; по пласту АБ – от 2.7 до 6.95 м;по пластуВс– от 4.89 до 5.14 м.

Средние мощности междупластий на планируемых площадях ведения горных работ составляют: В-Г – 2.61 м, Б-В – 1.78 м, В'-КрII – 11.68 м,А'-КрII – 5.47 м, КрII-КрIII – 1.94 м.

Литологический состав промышленных пластов в блоках 6-19 достаточно однороден – пласты АБ и КрII представлены сильвинитом на всей площади планируемой отработки, а пласт В представлен как смешанными солями, так и сильвинитом со средней мощностью 7.30 м. В блоках 6, 7, 8, 10, 19 при проходке горно-подготовительных выработок встречено замещение пластов АБ иКрII каменной солью, по пласту КрII предварительно площадь оценивается до 0.46 км2и по пласту АБ - до 0.06 км2.

Мощность пласта Вс колеблется от 4.89 до 5.42 м, содержание КCl от 28.77 % до 35.60 %. Мощность пласта АБ колеблется от 3.34 до 3.66 м, содержание КCl от 32.25 % до 33.79 %. Мощность пласта КрII варьирует от 4.73 м до 5.49 м, содержание КСl от 22.98 % до 25.23 %.

На площадях ведения горных работ выделены следующие аномалии ВЗТ:

В 2010 г геологической службой рудника в пределах блоков 6-10 выделена локальная аномальная зонаIII группы аномальности ВЗТ северо-восточного простирания, приуроченная к зоне замещения сильвинитовых пластов АБ – КрIII каменной солью на площади более 0.02 км2.

В 2013 г в процессе отработки пласта АБ в блоке 7 панели 18 была вскрыта зона интенсивной складчатости. Обследование горных выработок по промышленным пластам, а также анализ геологических разрезов и привлечение данных о геологических и геофизических особенностях изучаемого участка позволили квалифицировать исследованную зону как аномалию ВЗТ II группы. Северная и западная границы на уровне пласта АБ выделенной аномальной зоны определены с достаточной достоверностью, а положение границ этой зоны в блоках 8-10 необходимо уточнить и определить после проходки подготовительных выработок и проведения структурно-геологических наблюдений.

На площади ведения горных работ 2015 года региональная выбросоопасная зона установлена в блоке 7 панели 18. Локальные потенциально выбросоопасные зоны (по геологическим данным) по пластам АБ и Всустановлены в блоках 6, 7, 15-17 панели 18.

Мощность ВЗТ над пластом АБ составляет порядка 75 м, над пластом Вс – 88-108 м. Разрез ВЗТ полный (ВЗТ1+ ВЗТ2 + ВЗТ3), в ВЗТ3I-IIритмопачки.

Подземными геофизическими исследованиями, проведенными в 2014 г и ранее аномальных зон в строении ВЗТ не выявлено.

2вскрытие и подготовка участка при шахтном варианте системы разработки

Панель №18 расположена южнее отработанной панели 2 и восточнее панели 17, в южной части шахтного поля СКРУ-3.

Панель вытянута в меридиональном направлении на ~ 3700 м; ее размеры в широтном направлении изменяются от 780 до 1800 м. В соответствии с заданием на проектирование вскрытие панели №18 предусматривается путем проходки панельных выработок из главных выработок юго-восточного направления и строительства в этом месте панельного погрузочного пункта для перегрузки руды с панели №18 на главный юго-восточный конвейерный штрек.

Подготовка панели №18 осуществляется по апробированной на руднике панельно-блоковой схеме. Панель, вытянутая в широтном направлении, разбивается на отдельные выемочные блоки, расположенные по обе стороны от оси панели, перпендикулярно к ней. Очистные камеры в блоках ориентированы в меридиональном направлении. Ширина блоков 400м принимается из условия расположения в них очистных камер по обе стороны от оси блока, длина которых определяется длиной кабеля (~ 200 м) самоходного вагона, доставляющего руду от комбайна.

Длина блоков определяется исходя из границы горного отводарудника и целиками между 17 и 18 панелями и 17 и 16 панелями. Длина блоков в зависимости от местоположения на панели составляет от 460 до 1160 м. По этой схеме по оси панели проходятся три, расположенные друг под другом, панельных штрека: конвейерный – по подстилающей каменной соли, транспортный – по пласту КрII, вентиляционный – по пласту АБ. По обе стороны от панельных штреков нарезаются выемочные блоки путем проходки по их оси блоковых выемочных и конвейерных (заглубленных) штреков, а по южной и северной границам блоков – блоковых вентиляционных штреков.

Проектом принят комбинированный порядок отработки панели №18, при котором сначала отрабатываются первоочередные блоки 1-7, а затем отработка блоков осуществляется от южной границы панели с блока19. Отработка запасов в выемочных блоках предусматривается обратным порядком в направлении от восточной и западной границ блоков к оси панели.

3шахтный вариант системы разработки

Единственной системой разработки, получившей распространение на рудниках Верхнекамского калийного месторождения, является камерная с поддержанием кровли на жестких целиках.

Очистные камеры, как правило, располагаются в меридиональном направлении. Такое расположение очистных камер определяется тем, что гипсометрия почвы пластов на месторождении весьма сложная и оси складок имеют направление, близкое к меридиональному. Расположение очистных камер в направлении, близком к направлению осей складок, значительно снижает разубоживание добываемой руды.

При разработке пластов применяется механизированная выемка, которая осуществляется механизированными комплексами в составе проходческо-очистного комбайна, бункера-перегружателя и самоходного вагона. При разработке на блоке нескольких платов правилами требуется, чтобы очистные работы по верхнему пласту опережали очистные работы по нижнему пласту не менее чем на 50 метров. Помимо этого должно быть соосное расположение очистных камер и подготовительных выработок на всех пластах.

В данном проекте заложен вариант камерной системы разработки сильвинитовых пластов при обратном порядке отработки блока. Стоит отметить, что этот вариант обладает достаточно высокой устойчивостью пород кровли сильвинитовых пластов, это позволяет иметь широкий выемочный штрек. Основной особенностью варианта является поддержание выемочного и вентиляционных штреков впереди очистных работ в массиве пласта. Это значительно удешевляет работу. Помимо этого упрощается проветривание блока, сокращаются утечки свежей струи воздуха, отпадает необходимость возведения перемычек для изоляции отработанных камер.

Однако этот вариант требует значительного времени на подготовку блока, так как требуется пройти все штреки на всю длину блока до начала очистных работ.

Добытая в очистных камерах руда самоходным вагоном транспортируется по камере до выемочного штрека, затем через ближайшую рудоспускную скважину перегружается на ленточный конвейер, установленный на блоковом конвейерном штреке.

На рассматриваемойпанели принята камерная система разработки пластов Кр-II, АБ, Вс. Вертикальная мощность промышленных пластов по площади панели изменяется по пласту КрII от 5.03 м до 6.32 м; по пласту АБ – от 2.7 до 6.95 м; по пласту Вс – от 4.89 до 5.14 м.Объёмный вес руды по пласту наВс – 2,069 т/м3, АБ – 2,07 т/м3, Кр-II – 2,086 т/м3.

Очистные камеры на рассматриваемом блоке №14 по пласту Кр-II отрабатываются в три хода комбайна Урал-20Р по высоте, вынимаемая мощность составляет 6,5 м.Средняя длина блока 810 метров, ширина блока 400 метров. Ширина междупанельного целика около20 метров. Длина камеры по пласту Кр-II 190 м. Кровлю штреков в процессе проходки предусматривается крепить штанговой крепью по сетке 1,5х1,5 м при длине анкера 1,5 м.

Подача свежего воздуха в тупиковые камеры осуществляется вентиляторами местного проветривания нагнетательным способом.

Доставка отбитой руды осуществляется самоходным вагоном до рудоспускной скважины, пробуренной с панельного конвейерного штрека пласта каменной соли на блоковый выемочный штрек пласта Кр-II. В 18 панели 14 блоке отбитая руда транспортируется блоковым конвейером Л1000КУ, установленным в блоковом конвейерном штреке по пласту каменной соли, до панельного конвейерного штрека.

Таблица 3.1. Параметры системы разработки в шахтном варианте

| Участок | Панель | Блок | Способ выемки, тип комбайна | Пласт | Глубина залегания пласта, H, м | Ширина камер, a, м | Расчетная вынимаемая мощность, м | Степень нагру-жения целика | Ширина целика, м | Коли-чество ходов в камере | Конструкция очистной камеры |

| ГУ-1 | 18 | 14 | Урал-20Р | КрII | 294.0 | 5.5 | 6.88 | 0.3 | 6.8 | 3 |

|

4предлагаемый вариант системы разработки с расчетом параметров

Настоящим проектом сохраняется принятая в шахтном варианте отработка сильвинитовых пластов на панели №18 камерной системой разработки с ленточными междукамерными целиками. Предлагается заменить комбайн Урал - 20Р, осуществляющий очистную выемку, на комбайн Урал-10А. В связи с заменой меняется вынимаемая мощность пласта Кр-2 и ширина камеры.

4.1Определение размеров породных целиков различного назначения

Расчет производится при известной ширине камеры и степени нагружения целиков.

В пределах рассматриваемого участка расстояние от земной поверхности до кровли отрабатываемого пласта Кр-2 составляет 294 м.

При заданной расчетной ширине камер (а) и степени нагружения целиков (С) расчетная ширина междукамерных целиков определяется по формуле:

в = pm (p0 +  ),

),

pm =  ; lp=

; lp=  ; p0 =1 -

; p0 =1 -  , где

, где

- ширина хода камеры, принимаем, что на Кр-2 камера пройдена одним ходом комбайна по ширине и ширина камеры составляет 4,4 м;

- ширина хода камеры, принимаем, что на Кр-2 камера пройдена одним ходом комбайна по ширине и ширина камеры составляет 4,4 м;

m – расчетная высота целиков.

Так как принятая ширина камеры меньше, чем устойчивый пролет аom = 5 (4,4 м < 5 м), то свод над камерой образовываться не будет, т.е. в формуле для высоты целика не будет фигурировать Dm, следовательно коэффициент, учитывающий влияние степени заполнения камер закладкой, не влияет на высоту целика.

Принимаю высоту целика m для Кр-2 = 5,9 м исходя из высоты рабочих органов комбайна и проектируемого количества ходов.

b0 , bm – эмпирические коэффициенты, b0 = 1/1,53 » 0,654; bm =1,06;

x - коэффициент, учитывающий изменение нагрузки на целики вследствие влияния горнотехнических факторов(x=1);

- объемный вес налегающей толщи пород (пл. Кр-2

- объемный вес налегающей толщи пород (пл. Кр-2  =2,087 т/м3);

=2,087 т/м3);

Н0 - максимальное значение расстояния от земной поверхности до кровли пласта на рассматриваемом участке отработки (Н0 для Кр-2 = 294 м.);

С – допустимая степень нагружения междукамерных целиков (нормальная зона [С] = 0,4);

sm – агрегатная прочность массива пород.

Агрегатная прочность пород в массиве определяется из выражения:

sm = k0·s0,

k0=km·kc·kl, где

km– коэффициент, учитывающий влияние масштабного фактора, km≥1 (km= 1,12);

kc- коэффициент, учитывающий влияние глинистых прослойков, kc≤1;

kl - коэффициент, учитывающий влияние прорезки целиков, kl≥1 (kl= 1);

s0- эквивалентная (приведенная) прочность пород, слагающих целики.

, где

, где

mi - мощность i -го слоя горной породы (i=1, 2…n);

n - количество слоев разнопрочных горных пород, слагающих целики в пределах их расчетной высоты m;

sci - предел прочности при сжатии i-го слоя горной породы.

Пл. КрII  2255

2255

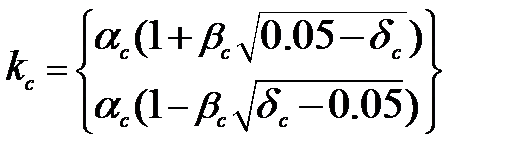

Коэффициент, учитывающий влияние глинистых прослойков, определяется из выражения:

при

при  , где

, где

aс = 0,86; bс = 0,7281;

dс - относительное содержание глинистых прослойков.

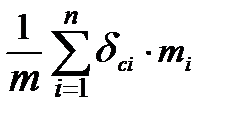

Среднее значение относительного содержания глинистых прослойков в пределах расчетной высоты целиков m определяется из выражения:

dс =  , где

, где

dci - относительное содержание глинистых прослойков в i-ом слое мощностью mi.

dс =  = 0,03

= 0,03

.

.

тс/м2.

тс/м2.

lp=  .

.

pm =  .

.

p0 =1 -

Ширина междукамерного целика на пласту пл. Кр-2:

в=  м.

м.

Окончательную ширину междукамерных целиков при нормальном строении ВЗТ по пластуКрIIпринимаем 4,8 м.

Проверочный расчет степени нагружения междукамерных целиков

Согласно [1] параметры камерной системы разработки на рудниках ВКМКС являются безопасными, если степень нагружения (МКЦ) и прогиб слоев водозащитной толщи (ВЗТ) не превышают допустимых величин.

Расчетная степень нагружения междукамерных целиков выражает отношение действующей нагрузки к его несущей способности и определяется по формуле:

, где

, где

x - коэффициент, учитывающий изменение нагрузки на целики, (x =1);

g - объемный вес пород, тс/м3;

l- межосевое расстояние, м;

Н0 - максимальное значение расстояния от земной поверхности до кровли целиков на рассматриваемом участке отработки, м;

в - расчетная ширина междукамерных целиков, м;

sп - расчетная прочность пород.

Расчетная прочность пород определяется по формуле:

sп= kfsm, где

kf - коэффициент, характеризующий влияние отношения расчетной ширины целиков (в) к их расчетной высоте (m);

sm – агрегатная прочность пород в массиве.

Коэффициент kf в зависимости от значения параметра lm=в/m определяется из выражений:

при 0 < lm ≤ 0,5

;

;

при lm ≥ 0,5

kf = b0 (1+bmlm) , где

Пласт Кр-2:

x=1;  =2,087 тс/м3;

=2,087 тс/м3;  =294 м;

=294 м;  = 9,2 м;

= 9,2 м;  = 4,8 м;

= 4,8 м;

lm=в/m = 4,8 / 5,9 = 0,8;

kf = b0 (1+bmlm)=0,654 ∙ (1+1,06 ∙ 0,8) = 1,2;

sп = 1,2 ∙ 2399 = 2878,8 тс/м2;

.

.

Произведенный проверочный расчет показал, что степень нагружения междукамерных целиков удовлетворяет принятым параметрам системы разработки.

4.2Обоснование способа управления кровлей в очистных выработках

Для поддержания устойчивого состояния горных выработок, при котором в течение необходимого по условиям производства периода времени (технологического срока службы) не происходит обрушения пород и смещение контура выработки (или ее частей) не превышает предельно допустимых, выполняется комплекс мероприятий:

- оставление целиков, расчет размеров которых выполняется специалистами ОАО «Галургия» и ГИ УрО РАН;

- размещение горных выработок на расстоянии, исключающем их взаимное влияние;

- рациональное расположение выработок относительно слабых слоев (прослойков);

- выбор рациональной формы поперечного сечения выработок;

- крепление кровли горных выработок;

Для крепления горных выработок наибольшее распространение получила анкерная крепь:

а) анкер с разрезной распорной муфтой;

б) клинораспорный анкер типа КРА-16;

в) винтовой анкер;

Незначительное применение имеет крепление горных выработок лесом.

Паспорта управления кровлей разрабатываются на основании технологического регламента по охране и креплению горных выработок на рудниках ОАО «Уралкалий» (г. Пермь-Березники, 2012 г).

Проходка выработок и управление кровлей осуществляется согласно типовых паспортов на основные виды горных работ:

очистные камеры по пласту АБ

очистные камеры по пласту КрII CЗ - 321 – 900 (лист 1,3,4)

блоковые выемочные штреки по пластам АБ, КрII

блоковые вентиляционные штреки по пластам АБ, КрII

пласт Вс + АБ CЗ - 321 – 900 (лист 2)

горно-подготовительные и очистные работы

Непосредственно для управления кровлей в очистных камерах наибольшее распространение получил способ с оставлением ленточных междукамерных целиков, которые позволяют поддерживать кровлю очистной камеры на протяжении расчетного времени устойчивости междукамерных целиков.

В случаях, когда пролет очистной камеры значительно больше устойчивого пролета или же отработка ведется на площадях с неустойчивой кровлей, для охраны от обрушения применяют анкерную крепь со сплошным креплением кровли. Но крепление анкерной крепью очистных камер применяют редко, так как этот способ характеризуется высокой трудоемкостью и большими денежными затратами.

4.3Расчет параметров крепи в очистных выработках

Для расчета параметров анкерной крепи необходимо:

- определить высоту зоны возможного обрушения пород в кровле выработки;

- определить схему работы анкерной крепи;

- выбрать типа и рассчитать параметры анкерной крепи.

Расчетная ширина сопряжения определяется по формуле:

Lс =  , где

, где

L1иL2 – ширина пересекающихся выработок, м.

Высота зоны возможного разрушения пород кровли определяется по формуле:

hз = 0,7Lс

Агрегатная прочность пород в пределах высоты hз :

где

где

σсi– прочность пород на сжатие в i-м слое кровли, мощностью mi.

Коэффициент формы выработки определяется по формуле:

К =

ВремяТр устойчивого состояния незакрепленного сопряжения выработки определяется по формуле:

Тр=  , где

, где

SP– поперечное сечение сопряжения, м2.

Примем Тсл˃ 5 лет, hсл = 0,55 м.

hз = mаx(hсл; hн)

Крепь работает по схеме «подвешивания». Принимаем l0 = 0,7 м, lз = 0,35 м.

Расчетное расстояние ар между анкерами в ряду:

ар = min(а1, а2, а3)

а1 =  ,

,

а2 =

а3 =

Число анкеров в сечении определяется по формуле:

na=

Расстояние d между крайними рядами анкеров и стенками выработки определяется по формуле:

d =

Пласт Кр-2:

Lс =  = 10,1 м

= 10,1 м

hз = 0,7

Мпа

Мпа

К =  =0,78

=0,78

Тр=  = 17,6 лет

= 17,6 лет

Примем Тсл˃ 5 лет, hсл = 0,55 м.

hз = mаx(0,55; 0,5) = 0,5 м.

Крепь работает по схеме «подвешивания». Принимаем l0 = 0,7 м, lз = 0,35 м, затем вычисляем активную длину анкера:

la =0,7+0,35 = 1,05 м.

а1 =

а2 =  = 2,3 м.

= 2,3 м.

а3 =  =1,5 м

=1,5 м

ар = min(1,4,2,3, 1,5) =1,4 м

Принимаем ар = 1,4 м.

na=  = 6,2

= 6,2

Принимаем na = 7 анкера.

d =  =0,85 м

=0,85 м

Условие d≤ 1,33a выполняется: 0,85≤1,8.

Вывод: параметры анкерной крепи а = с = 1,4 м; d = 0,85 м.

4.4Определение максимально допустимой величины оседания пород в кровле отрабатываемых пластов

Критерием безопасности является условие, в соответствии с которым суммарная мощность отдельных ненарущенных слоев каменной соли больше или равна их минимальной допустимой суммарной мощности:

, где

, где

- суммарная мощность слоев каменной соли, в которых при деформировании толщи пород не возникают техногенные субвертикальные трещины;

- суммарная мощность слоев каменной соли, в которых при деформировании толщи пород не возникают техногенные субвертикальные трещины;

- минимально допустимая суммарная мощность ненарушенных слоёв каменной соли ВЗТ (Величина минимально допустимая суммарная мощность ненарушенных слоёв каменной соли на участках шахтного поля, в пределах которых отсутствуют аномальные зоны в ВЗТ

- минимально допустимая суммарная мощность ненарушенных слоёв каменной соли ВЗТ (Величина минимально допустимая суммарная мощность ненарушенных слоёв каменной соли на участках шахтного поля, в пределах которых отсутствуют аномальные зоны в ВЗТ  =10 м ).

=10 м ).

Суммарная мощность ненарушенных слоев каменной соли водозащитной толщи определяется по формуле:

Таблица 4.1. Данные геологоразведочной скважины №629

| Часть разреза водозащитной толщи | Индекс пласта/обозначение слоя каменной соли | Мощность пласта (слоя) каменной соли, м. | Расстояние от кровли пласта Кр-2 до подошвы пласта (слоя) каменной соли, м. |

| ВЗТ3 | II | 6,9 | 99,35 |

| I | 3 | 87,35 | |

| ВЗТ2 | ПКС | 16,9 | 64,45 |

| ВЗТ1 | И-К | 6,1 | 57,75 |

| З-И | 2,4 | 54,75 | |

| Ж-З | 2,81 | 51,55 | |

| Е-Ж | 3,4 | 47,65 | |

| Д-Е | 2,8 | 36,15 | |

| Г-Д | 2,2 | 28,75 | |

| В-Г | 2,65 | 19 | |

| Б-В | 3,1 | 11,45 | |

| А'- Кр-1 | 3,3 | 3,65 | |

| Кр-1- Кр-2 | 2,15 | 0 |

Рисунок 4.1. Диаграмма для определения допустимой мощности ненарушенных слоев

Исходя из данных геологоразведочной скважины №629 (Таблица 4.1.Данные геологоразведочной скважины №629) и результатов, полученных по диаграмме для определения допустимой мощности ненарушенных слоев (Рисунок 4.1), определяем суммарную мощность ненарушенных слоев каменной соли:

2,2 + 2,4 + 2,65 + 2,8 = 10,05 м.

2,2 + 2,4 + 2,65 + 2,8 = 10,05 м.

Допустимый прогиб последнего слоя каменной соли (Д-Е, m = 2,8 м), при суммировании которого начинает выполняться условие  , равен

, равен  = 3,7.

= 3,7.

Параметры системы разработки должны обеспечивать выполнение условия, ограничивающего величину максимального прогиба слоев водозащитной толщи:

, где

, где

- расчетное значение максимального прогиба слоев водозащитной толщи, соответствующее принятым параметрам отработки пластов;

- расчетное значение максимального прогиба слоев водозащитной толщи, соответствующее принятым параметрам отработки пластов;

- величина допустимого прогиба слоев водозащитной толщи в рассматриваемых горно-геологических условиях, удовлетворяющих критерию.

- величина допустимого прогиба слоев водозащитной толщи в рассматриваемых горно-геологических условиях, удовлетворяющих критерию.

,где

,где

- значение максимального прогиба слоев водозащитной толщи отработки i-го пласта.

- значение максимального прогиба слоев водозащитной толщи отработки i-го пласта.

,где

,где

- коэффициент, характеризующий изменение отношения максимальных прогибов слоев водозащитной толщи;

- коэффициент, характеризующий изменение отношения максимальных прогибов слоев водозащитной толщи;

При определении безопасных условий подработки водозащитной толщи на заданный расчетный срок службы рудника значение временного коэффициента kmt= kt = 0,85.

- значение максимального прогиба слоев водозащитной толщи на период окончания процесса сдвижения земной поверхности.

- значение максимального прогиба слоев водозащитной толщи на период окончания процесса сдвижения земной поверхности.

, где

, где

- расчетный коэффициент извлечения ;

- расчетный коэффициент извлечения ;

- вынимаемая мощность при отработки пластов;

- вынимаемая мощность при отработки пластов;

- параметр, учитывающий влияние закладки очистных камер.

- параметр, учитывающий влияние закладки очистных камер.

где  - коэффициент, численно равный отношению площади поперечного сечения камеры к площади прямоугольника со сторонами ат и т0;

- коэффициент, численно равный отношению площади поперечного сечения камеры к площади прямоугольника со сторонами ат и т0;

а0 – максимальная ширина хода комбайна;

l - межосевое расстояние.

м.

м.

м.

м.

Вывод: при отработке пласта Кр-2 максимальный прогиб слоев водозащитной толщи 1,8 м, что меньше величины допустимого прогиба водозащитной толщи.

4.5Определение параметров зон смягчения

Зону смягчения необходимо создавать в случае, когда принятые параметры отработки не удовлетворяют критерию безопасной подработки ВЗТ, но к данному участку это не относится, т.к. условие  выполняется.

выполняется.

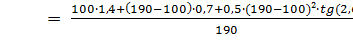

4.6Расчет параметров закладки отработанных камер

Закладочные работы будут вестись на пласте Кр-2 по схеме подаче пульпы «из забойного пульпопровода с одним порогом».

В общем случае степень заполнения камер определяют как отношение объема закладочного массива к объему камеры. Так как объем закладочного массива пропорционален его высоте, то степень заполнения камер можно определить как отношение средней высоте закладочного массива hз.м. к высоте камеры hк.

hзап. =

Так как измерение высоты закладочного массива затруднено, его определяют косвенно по формуле:

hз.м= hк – hз

hз – зазор между поверхностью закладочного массива и кровлей камеры

В итоге получаем:

hз=  , где

, где

Lc= 100 м;

hм = 1,4 м;

Lk = 190 м;

hп.п = 0,7 м;

φ = 2,6 ̊

α= 1 ̊.

hз  1,7 м.

1,7 м.

Вывод: степень заполнения камер солеотходамина пласте Кр-2 составляет 71%.

4.7Определение времени устойчивого состояния кровли очистных камер

Процессы деформирования и разрушения пород в кровле и почве очистной камеры происходят в пределах зоны, высота которой не превышает значения h+hз , где h – высота камеры после ее проведения, hз – высота зоны возможного разрушения пород в кровле камеры.

В кровле камеры находятся неустойчивые слои:

N1= 0,5 м; ∑ m = 0,06 м; σсж = 26,56 МПа;

N2 = 1 м; ∑ m = 0,02 м; σсж = 26,56 МПа;

N3 = 1,5 м; ∑ m = 0,02 м; σсж = 26,56 МПа;

N3 = 2,7 м; ∑ m = 0,02 м; σсж = 17,7 МПа;

Высота зоны возможного разрушения пород в кровле камеры h (м) определяется:

Где  – расчетный пролет кровли очистной камеры,

– расчетный пролет кровли очистной камеры,  м.

м.

Между величиной критических смещений кровли выработки, при которой происходит образование заколов и вывалов, расчетным пролетом  и фактором геологии

и фактором геологии  установленна корреляционная зависимость:

установленна корреляционная зависимость:

Где  – суммарная мощность глинистых прослоев в зоне возможного разрушения пород в кровле высотой

– суммарная мощность глинистых прослоев в зоне возможного разрушения пород в кровле высотой  ; n – мощность нижнего неустойчивого слоя (первго «коржа»)

; n – мощность нижнего неустойчивого слоя (первго «коржа»)

Факт отслоения и обрушения первого и даже второго «коржа» не следует отождествлять с фактором потери устойчивости очистной выработки в отличие от капитальной и подготовительной. Если камера подлежит закладке, то перед закладкой следует произвести «оборку» кровли камеры.

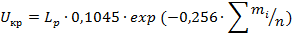

Значение времени устойчивого состояния кровли очистной камеры  определяется из условия U(

определяется из условия U(  =

=  , где значение U(t) находится по формуле:

, где значение U(t) находится по формуле:

Из данной формулы выводится зависимость:

U0 + Ku

U0 + Ku

Относительные смещения U0 породного контура очистной выработки определяются по формуле:

U0 =  ;

;

Кu=  , где

, где

H – глубина расположения выработки, м;  ;

;  ;

;

.

.

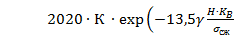

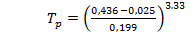

Время  (лет) устойчивого состояния очистной выработки определяется по формуле:

(лет) устойчивого состояния очистной выработки определяется по формуле:

Если очистная камеры пройдена не на всю мощность сильвинитового пласта, то время устойчивого состояния очистной выработки рассчитывается по формуле:

=

=

Пласт Кр-2:

U0=  ;

;

Кu= 4

год;

год;

=

=  = 10,1 год.

= 10,1 год.

Вывод: время устойчивого состояния кровли очистной камеры составляет 10,1 года.

5сравнение шахтного и предлагаемого вариантов системы разработки

Сравнение шахтного и предлагаемого варианта будет осуществляться путем сравнения коэффициентов извлечения рудной массы каждого из вариантов.

Расчетные значения коэффициента извлечения определяются:

, где

, где

– поперечное сечение очистной камеры на i-том пласте;

– поперечное сечение очистной камеры на i-том пласте;

– коэффициент, учитывающий просыпи и другие потери, принимается равным 1,02;

– коэффициент, учитывающий просыпи и другие потери, принимается равным 1,02;

– вынимаемая мощность на i-том пласте;

– вынимаемая мощность на i-том пласте;

– межосевое расстояние на i-том пласте, м

– межосевое расстояние на i-том пласте, м

Для шахтного варианта:

Для предлагаемого варианта:

| Показатель | Шахтный вариант | Предлагаемый вариант |

| Тип комбайна | Урал-20Р | Урал-10А |

| Ширина камер, м | 5,5 | 4,4 |

| Расчетная вынимаемая мощность, м | 6,8 | 5,9 |

| Степень нагружения целика | 0,3 | 0,4 |

| Ширина целика, м | 6,8 | 4,8 |

| Количество ходов в камере | 3 | 3 |

| Коэффициент извлечения рудной массы | 0,41 | 0,46 |

6заключение

Исходя из результатов проведенных расчетов видно, что предлагаемый вариант имеет как достоинства, так и недостатки. Так, например, в предлагаемом варианте вынимаемая мощность пласта меньше, чем в шахтном варианте. Но если провести сравнение ширины междукамерных целиков в обоих вариантов, то становится очевидно, что относительно этого параметра предлагаемый вариант предпочтительнее.

Проведя сравнение коэффициентов извлечения рудной массы, можно сделать вывод о том, предлагаемый вариант имеет небольшое преимущество перед шахтным вариантом.

Список использованных источников

1 Указания по защите рудников от затопления и охране подрабатываемых объектов в условиях Верхнекамского месторождения калийных солей (технологический регламент). – Санкт-Петербург, 2008. - 46 с.

2 Методические рекомендации к «Указаниям по защите рудников от затопления и охране подрабатываемых объектов в условиях Верхнекамского месторождения калийных солей». - Санкт- Петербург, 2008. – 93 с.

3 Технологический регламент по охране и креплению горных выработок на рудниках ОАО «Уралкалий». – Пермь – Березники, 2012. – 169 с.

4 Технологический регламент на закладочные работы на рудниках ОАО «Уралкалий». – Пермь – Березники, 2013. – 50 с.

5 План развития горных работ рудника СКРУ-3 ОАО «Уралкалий» на 2015 год. Книга 1. - Березники, 2014 – 159 с.

6 План развития горных работ рудника СКРУ-3 ОАО «Уралкалий» на 2015 год. Книга 4. - Березники, 2014 – 165 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ А

Дата добавления: 2018-04-15; просмотров: 1135; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!