Порядок выполнения практического занятия

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 5

ПРОИЗВОДИТЕЛЬНОСТЬ И ТОПОЛОГИЯ АВТОМАТИЗИРОВАННЫХ СИСТЕМ

Введение

Множество вариантов технологических преобразований заготовки в готовое изделие обуславливает необходимость поиска и выбора такой структуры (технологической топологии) автоматизированной системы, воплощение которой обеспечивалобы необходимую производительность системыдля выпуска качественной продукции с наименьшими затратами и рисками.

Цели занятия

Главная цель занятия – приобретение компетенций, позволяющих участвовать в построенииструктур АТК, технологическая топология которых гарантирует (в случае ее реализации) выпуск качественной продукции с необходимой производительностью.

Вспомогательные цели формируют на основе сведений о результатах самостоятельной внеаудиторной подготовки студентов к занятию.

Общие положения

2.1Топология АТКраскрывает состояние связей между состояниями объекта, достигнутыми в результате выполняемых на АТКопераций. Другими словами, технологическая топология содействует восприятию логики построения АТК, которую иллюстрирует структурная схема АТК.

2.2.Многообразие технологических топологий АТКявляется следствием многообразия вариантов сочетания следующихфакторов (проектирования АТК): – вид заготовки;– методы обработки заготовки;– маршрут обработки заготовки;– структура операций;– вид технологического оборудования и его технологические возможности;– число рабочих позиций – режимы обработки;– оперативное время обработки на рабочих станциях/ позициях/местах;– количество участков АТК;– тип транспортной системы.

|

|

|

Изменение одного из вышеперечисленных факторов приводит к появлению очередного варианта топологии АТК, например, как показано на рис. 5.1.

Рис.5.1 Топология автоматизированных линий (АЛ)

схема а – АЛ, состоящая из одного участка (nу=1), отсутствуют накопители межоперационных заделов заготовок (z=0), число станций q=7, станки–дублеры отсутствуют (m=0);схема б – АЛ с двумя участками – секциями (nу=2), один накопитель задела заготовок (z=1), число станций q=7, станки – дублеры отсутствуют (m=0);схема в – АЛ, состоящая из одного участка (nу=1), отсутствуют накопители задела заготовок (z=0), число станций q=7, число станков-дублеров m=2 (делитель «Д» потока заготовок расположен до станций со станками-дублерами 2, соединитель «С» потоков заготовок расположен после станции со станками-дублерами 3);

схема г–АЛ с двумя участками – секциями (nу=2), один накопитель задела заготовок (z=1), число станций q=7, число станков-дублеров m=2.

2.3.Поиск оптимальной технологической структуры АТК предполагает две основных стадии действий: первая стадия– формирование совокупности технически возможных вариантов топологии (компоновок) АТК; вторая стадия – выбор оптимального варианта топологии АТК по заданной целевой функции.Некоторые мероприятия второй стадии показаны в описании практического занятия № 4.

|

|

|

Методика формирования совокупности возможных вариантов топологии АТК приведена ниже. Методика обладает свойством общности, то есть приемы этой методики правомерны (с известными и ситуативными оговорками и поправками) для поиска оптимальных разномасштабных структур АТК с последовательно – параллельными технологическими связями. К таким АТК относят автоматизированные линии, автоматизированные цеха и автоматизированные заводы (как последовательность технологически связанных переделов, таких как заготовительный, механообрабатывающий, химико-термический, сборочный и т.д.), автоматизированные взаимосвязанные отрасли и т.д.

2.4. Методикаформирования вариантов топологии (компоновок) АТК основана на факте устойчивой зависимости производительности АТК и их топологии.

2.4.1.Исходный пункт методики формирования любого из вариантов топологии АТК заключается в том, что решение вопросов обеспечения качества изделий, производимых АТК, изначально находится в сфере ответственности проектировщика.

|

|

|

2.4.2.Вариативная составляющая методики включает следующие приемы:

А). Однофакторное моделирование структур АТК, когда фактором внешнего отличия структуры является число рабочих позиций (станций/ рабочих мест), что влияет на производительность АТК посредством предпринимаемой в таком случаедифференциации или концентрации операций и переходов.

Б) Однофакторное моделирование структур АТК, когдаструктуру по п. А) расчленяют таким образом, что фактором внешнего отличия структуры становится число участков – секций комплекса (введение в структуру накопителей межоперационных заделов предметов труда – заготовок, см. рис. 5.1, схема б). Этот прием влияет на производительность АТК, в частности, посредством преодоления проблемы, известной как «узкие места в производстве», «лимитирующие станции / рабочие позиции АТК», «разбалансировка АТК по такту».

В). Однофакторное моделирование структур АТК, когдаструктуру по п. А) «распараллеливают» таким образом, что фактором внешнего отличия структуры становится, например, число станков – дублеров, выполняющих идентичные операции параллельно во времени в отношении предметов труда из одной партии (см. рис. 5.1, схема в). Этот прием влияет на производительность АТК как упомянуто в п. Б). Кроме того, параллельные технологические связи (которые возникают при дублировании операций) увеличивают надежность, и следовательно, производительностьАТК, поскольку в таком случае проявляетсебявозникающий эффект рабочего резервирования элементов системы.

|

|

|

Г).Многофакторное моделирование структур АТК, когдаструктуру АТК создают комбинированием структур согласно приемам А), Б), В).

Д).Неизменная составляющая методики – это правило последовательного перебора приемов А) – Г), начиная с приема А).

Это правило не исключает другие алгоритмы поиска оптимальных структур АТК.

3. Пример проектирования структуры АТК, обеспечивающей достижение заданной производительности АТК, иллюстрирует проектирование структуры одной из разновидностей АТК – автоматизированной линии (АЛ).

3.1.Базовые формулы расчета производительности АЛ за рабочую смену приведены в [1], адаптированные в [2] формулы расчета фактической сменной производительности приведены далее:

(5.1)

(5.1)

или,  , (5.2)

, (5.2)

где  число параллельных потоков обработки;

число параллельных потоков обработки;  0,85 – 0,9 – коэффициент загрузки АЛ;

0,85 – 0,9 – коэффициент загрузки АЛ;  длительность максимального по продолжительности цикла работы оборудования (оперативное время

длительность максимального по продолжительности цикла работы оборудования (оперативное время  цикла лимитирующего времени обработки заготовки) на «лимитирующей» станции АЛ;

цикла лимитирующего времени обработки заготовки) на «лимитирующей» станции АЛ;  суммарное время собственных внецикловых потерь работы АЛ, в пересчете на единицу выпускаемой продукции;

суммарное время собственных внецикловых потерь работы АЛ, в пересчете на единицу выпускаемой продукции;  число (количество) участков – секций АЛ;

число (количество) участков – секций АЛ;  коэффициент возрастания внецикловых потерь времени в связи делением АЛ на участки- секции;

коэффициент возрастания внецикловых потерь времени в связи делением АЛ на участки- секции;  коэффициент использования АЛ.

коэффициент использования АЛ.

Табулированная зависимость  от

от  приведена в табл.5.1.

приведена в табл.5.1.

Таблица 5.1.

как функция

как функция  числа участков[2]

числа участков[2]

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1,0 | 1,10 | 1,15 | 1,18 | 1,20 | 1,22 |

Рекомендуемый предел числа участков nурассчитывают по формуле:

, (5.3)

, (5.3)

где  число станций (рабочих позиций) АЛ.

число станций (рабочих позиций) АЛ.

Коэффициент  использования АЛ характеризует эксплуатационную надежность линии,

использования АЛ характеризует эксплуатационную надежность линии,

. (5.4)

. (5.4)

Суммарное время внецикловых потерь  рассчитывают по формуле:

рассчитывают по формуле:

, (5.5)

, (5.5)

где  суммарное время простояАЛ, вызванного заменой и подналадкой режущих инструментов;

суммарное время простояАЛ, вызванного заменой и подналадкой режущих инструментов;  суммарное время простоя АЛ, вызванного отказами в работе оборудования АЛ.

суммарное время простоя АЛ, вызванного отказами в работе оборудования АЛ.

Упрощенный вариант расчета  используют на стадии эскизного проектирования структуры линии:

используют на стадии эскизного проектирования структуры линии:

, (5.6)

, (5.6)

где  оперативное время обработки заготовки на

оперативное время обработки заготовки на  ой станции (рабочей позиции) АЛ.

ой станции (рабочей позиции) АЛ.

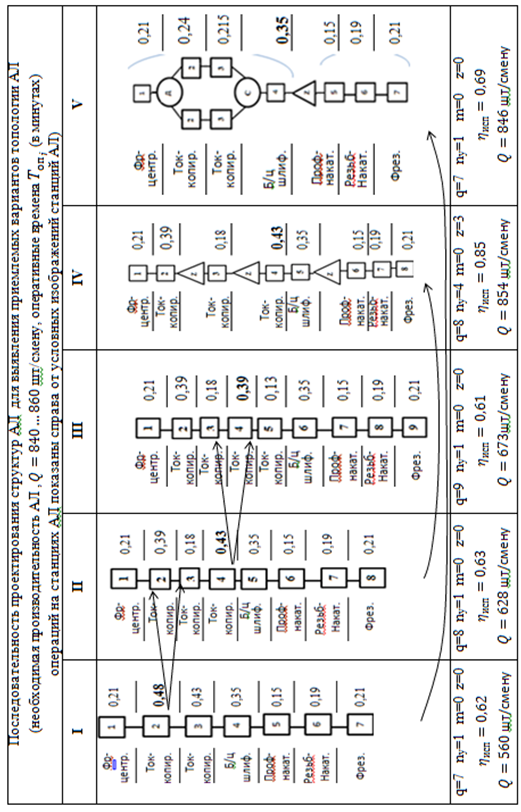

3.2.Результаты применения методики по п. 2.4 и формул (5.2), (5.3), (5.4) и (5.6) приведены в форме макета (рис.5.2), который иллюстрирует выявлениеструктуры АЛ, обеспечивающей производительность  шт/смену в случае производства изделия типа «вал» по типовой технологии[2]. В макете (см.рис.5.2) приняты следующие сокращения названий операций и соответствующих станций в структуре АЛ:«Фр.-центр.»

шт/смену в случае производства изделия типа «вал» по типовой технологии[2]. В макете (см.рис.5.2) приняты следующие сокращения названий операций и соответствующих станций в структуре АЛ:«Фр.-центр.»  фрезерно-центровальная; «Ток.-копир.»

фрезерно-центровальная; «Ток.-копир.»  токарно-копировальная, «Б/Ц – шлиф.»– бесцентрово -шлифовальная, «Проф.-накат.» – профиленакатная, «Резьб.-накат.» – резьбонакатная, «Фрез.» – фрезерная.Оперативные времена

токарно-копировальная, «Б/Ц – шлиф.»– бесцентрово -шлифовальная, «Проф.-накат.» – профиленакатная, «Резьб.-накат.» – резьбонакатная, «Фрез.» – фрезерная.Оперативные времена  выполнения операций на станциях АЛ показаны (в минутах) справа от условных изображений станций АЛ (см.рис.5.2), полужирные начертания цифровых значений

выполнения операций на станциях АЛ показаны (в минутах) справа от условных изображений станций АЛ (см.рис.5.2), полужирные начертания цифровых значений  приняты для привлечения внимания к величине «лимитирующего» времени цикла работы АЛ.

приняты для привлечения внимания к величине «лимитирующего» времени цикла работы АЛ.

Токарно – копировальная операция на лимитирующей станция 2 в базовом вариантеI(см. рис.5.2) подвергнута дифференциации в варианте II. Стрелки между схемами вариантов I иIIдемонстрируют переход к распределенному между станциями 2 и 3 формообразованиюв вариантеII структуры, которое в варианте I планировали выполнять на станции 2. Дифференциация операции подобного рода предпринята при построении структуры и в варианте III.

Вариант IVструктуры АЛ построен путем введения трех накопителей Zмежоперационных заделов заготовок в структуру по варианту II (логическую связь и преемственность вариантов демонстрирует стрелка от одной схемы к другой). НакопителиZрасчленили структуруАЛ на четыре участка – секции (  . Вариант IVструктуры АЛ обеспечивает производительность

. Вариант IVструктуры АЛ обеспечивает производительность  в пределах заданного диапазона значений

в пределах заданного диапазона значений  шт/смену.

шт/смену.

Структура АЛ по варианту V построена на идейной платформе базового варианта Iтопологии АЛ (см. рис.5.2), логическую связь и преемственность вариантов демонстрирует стрелка от одной схемы к другой.

Структура Vдемонстрирует результат применения метода комбинирования двух приемов проектирования АЛ: деление линии на участки и введение станков дублеров (для радикального решения проблемы низкой производительности АЛ на лимитирующих станциях). Вариант Vструктуры АЛ обеспечивает производительность  в пределах заданного диапазона значений

в пределах заданного диапазона значений  шт/смену.

шт/смену.

| Рис.5.2. Макет для иллюстрации применения методики поиска структур АЛ, обеспечивающих необходимую производительностьQ (расшифровка сокращений приведена в п.3.2, символы q, ny, m, z расшифрованы в надписи к рис. 5.1) |

Порядок выполнения практического занятия

4.1.Общие рекомендации по подготовке к занятию приведены в пункте 4.1 описания практического занятия № 4.

4.2. Информационная подготовка к занятиювключает изучение приведенных выше материалов и самостоятельную работу по развитию персональной осведомленности о предмете практического занятия посредством выполнения традиционных мероприятий информационно-прикладного характера.

Индивидуальное задание

Формулировка задачи

Освоить методику проектирования структур АТК (согласно сведениям, приведенным в пунктах 2 и 3) посредством поиска двух -трехструктур автоматизированной линии (АЛ), которые в случае их осуществления обеспечивали бы производство качественной продукции и необходимую производительность АЛ в заданных пределах. Выбор лучшего из альтернативных вариантов структурАЛ осуществить согласно методике, изложенной в описании практического занятия № 4.

Исходные ресурсы и данные

А).Рабочий чертеж детали, технические и другие требования (например, требования отработки на технологичность);

Б).Сведения и рекомендации о доступе к источникам информации о служебном назначении деталей – аналогов (прототипов), включая такие источники как чертеж сборочной единицы, в состав которой входит деталь

В). Сведения и рекомендации о доступе к источникам информации, содержащим описание типовых технологических процессов изготовления детали;

Г). Годовая программа выпуска деталей, данные о допустимых пределах сменной производительности, число рабочих смен в сутки, продолжительность выпуска деталей данного типоразмера;

Д).Сведения и рекомендации о доступе к источникам информации и к ресурсам, полезным для определения оперативного времени  обработки заготовки на станциях (рабочих позициях) АЛ.

обработки заготовки на станциях (рабочих позициях) АЛ.

На этапе предварительного проектирования структур АЛ, когда расширены границы приемлемой точности расчетов, допустимо использовать формулы для определения приближенных норм основного технологического времени на выполнение операций (Приложение 2).

Е). Число параллельных потоков обработки

Ж).Другие ресурсы и данные, например, по поводу выбора значения коэффициента загрузки  линии, рекомендации об использовании формулы (5.3) расчета приемлемого числа участков – секций АЛ и т.д.

линии, рекомендации об использовании формулы (5.3) расчета приемлемого числа участков – секций АЛ и т.д.

З).Исходные данные могут быть сопряжены с данными задания на курсовое проектирование по дисциплине.

Дата добавления: 2018-04-04; просмотров: 163; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!