Выбор числа корпусов выпарной установки

Выпаривание

Процесс выпаривания применяется для повышения концентрации разбавленных растворов нелетучих веществ. Повышения концентрации при этом добиваются за счет удаления части растворителя в парообразном состоянии при кипении раствора. Для осуществления кипения к раствору подводится теплота, чаще всего, с помощью первичного греющего водяного пара. Удаляемый из раствора за счет подвода теплоты пар растворителя называют вторичным паром.

В технике процесс выпаривания получил широкое распространение, так как многие вещества (сахар, поваренная соль, соли щелочных металлов, аммиачная селитра и многие другие) получают в виде слабых водных растворов. Для подготовки к виду, готовому для потребления, хранения или транспортировки, они должны быть полностью или частично обезвожены.

Для получения оптимальных результатов, учитывая многообразие свойств выпариваемых растворов, используют выпарные аппараты различных конструкций, выбирают число аппаратов, схемы их соединения в установки и рабочие давления в аппаратах.

Содержание курсового проекта

При проектировании выпарной установки необходимо:

Провести технологический расчет выпарной установки: определить расход греющего пара на первый корпус, тепловые нагрузки корпусов, расход охлаждающей воды и расход электроэнергии на работу насосов.

Провести расчет основных размеров выпарных аппаратов для заданных условий и подобрать их по действующим нормалям.

|

|

|

Провести расчет и подбор вспомогательных аппаратов установки: подогревателя исходного раствора, насосов для подачи раствора, барометрического конденсатора, вакуум-насоса, конденсатоотводчиков.

Составить перечень мероприятий по охране труда и природы.

Выбор технологической схемы выпарной установки, конструкции выпарного аппарата и вспомогательного оборудования

Чтобы правильно спроектировать установку для выпаривания заданного раствора необходимо обоснованно выбрать схему выпарной установки и число используемых корпусов, конструкцию выпарных аппаратов и подобрать вспомогательное оборудование.

Выбор технологической схемы выпарной установки

По технологическим признакам промышленные выпарные установки непрерывного действия можно разделить на несколько групп[1,2,3]:

По числу основных аппаратов выпарные установки могут быть однокорпусными и многокорпусными, при этом во втором случае установка может иметь два корпуса и более. Однокорпусные выпарные установки применяют в случае небольшой производительности, а также при выпаривании до высоких концентраций растворов с большой температурной депрессией.

|

|

|

По давлению вторичного пара в последнем корпусе выпарные установки бывают: с разрежением и с повышенным давлением.

По относительному движению греющего пара и выпариваемого раствора: прямоточные – для растворов, имеющих высокую температурную депрессию; противоточные – для растворов с быстро растущей вязкостью при повышении их концентрации; с параллельным питанием корпусов выпариваемым раствором при склонности его к кристаллизации и пр.

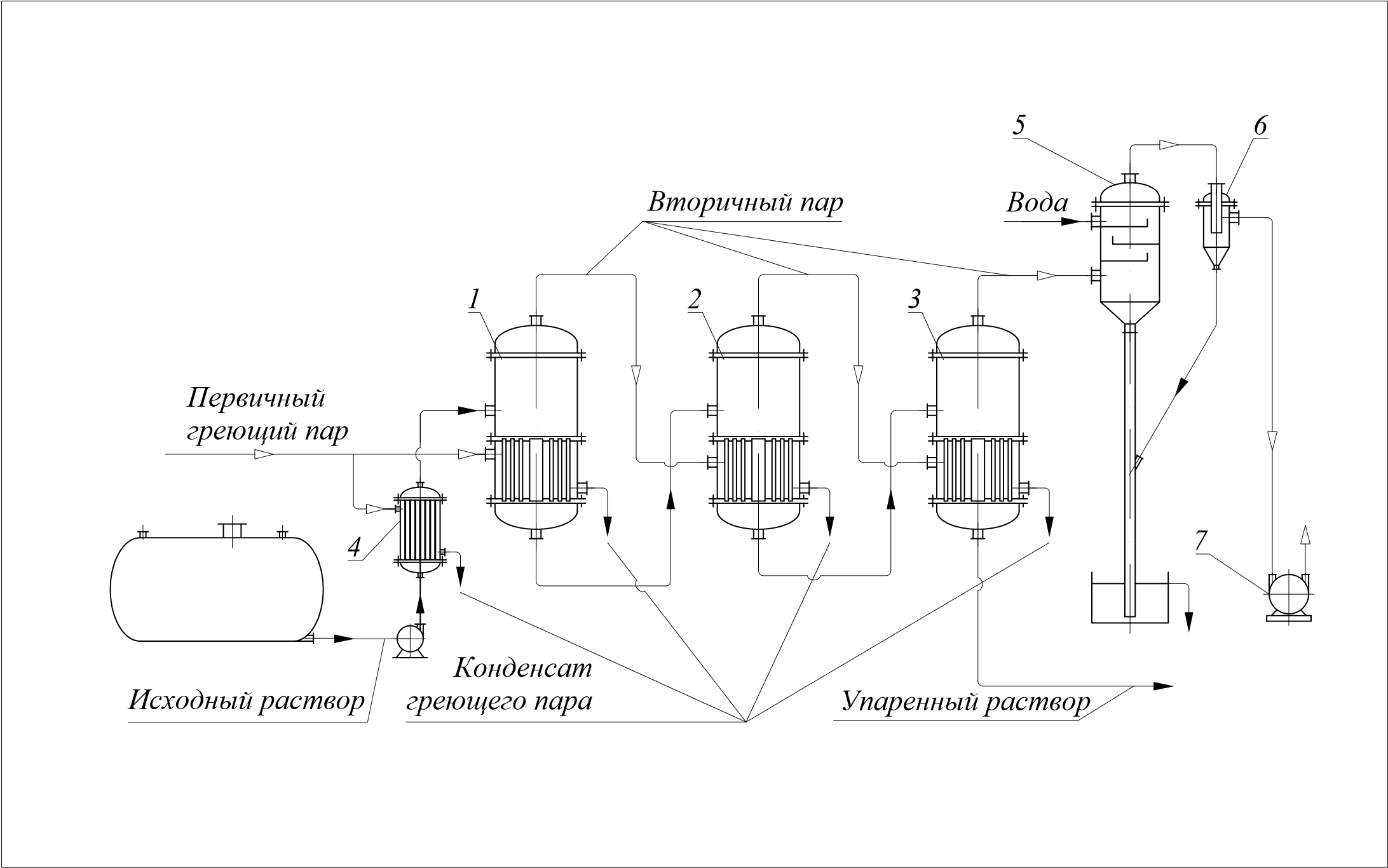

Наиболее распространенной является прямоточная схема, как наиболее простая, экономичная и надежная. Схема трехкорпусной прямоточной выпарной установки представлена на рис. 1.1.

Рис. 1.1. Многокорпусная прямоточная выпарная установка:

1-3 – корпуса установки; 4 – подогреватель исходного раствора; 5 – барометрический конденсатор; 6 – ловушка; 7 – вакуум-насос

Установка состоит из трех корпусов. Исходный раствор, обычно предварительно нагретый до температуры кипения, что позволяет избежать увеличения поверхности нагрева выпарного аппарата, поступает в первый корпус, обогреваемый свежим (первичным) паром. Греющий пар, имеющий более высокую температуру, передает теплоту раствору, конденсируется и покидает аппарат. За счет переданной теплотыраствор кипит, при этомчасть растворителя переходит в парообразное состояние, покидает раствор, в результате чегоконцентрация раствора повышается. Образовавшийся вторичный пар из первого корпуса направляется в качестве греющего во второй корпус. Сюда же поступает для дальнейшего упаривания и раствор. Аналогично упаренный раствор из второго корпуса подается в третий корпус, который обогревается вторичным паром из второго корпуса. В третьем корпусе достигается заданная концентрация раствора.

|

|

|

Образующийся в корпусе вторичный пар можно не полностью направлять на обогрев последующегокорпуса, а частично использовать на другие нужды производства, не связанные с выпариванием. Отводимый на сторону вторичный пар называется экстра-паром. Экстра-пар может быть отобран из любого корпуса за исключением последнего, когда вторичный пар из него поступает на конденсацию. Преимущество отбора заключается в том, что возрастание расхода, греющего пара при отборе экстра-пара меньше, чем количество отбираемого экстра-пара.

Необходимым условием передачи тепла в каждом корпусе должно быть наличие некоторой положительной разности температур между греющим паром и раствором.Для обеспечения этого условия давление вторичного пара в каждом предыдущем корпусе должно быть больше его давления в последующем. Эти разности давлений создаются при избыточном давлении в первом корпусе, или вакууме в последнем корпусе, или же при том и другом одновременно. Вследствие пониженного давления в последующем корпусе раствор кипит при более низкой температуре, чем в предыдущем. Ввиду более низкого давления в последующем корпусе раствор, упаренный в предыдущем корпусе, перемещается самотеком из корпуса в корпус и здесь охлаждается до температуры кипения в этом корпусе. За счет выделяющегося при этом тепла образуется дополнительно некоторое количество вторичного пара. Такое явление, происходящее во всех корпусах установки, кроме первого, носит название самоиспарения раствора. Предварительный нагрев исходного раствора до температуры кипения в первом корпусе производится в отдельном подогревателе 4. Вторичный пар из последнего корпуса отводится в барометрический конденсатор 5, в котором при конденсации пара создается требуемое разрежение.В процессе конденсации в барометрическом конденсаторе могут скапливаться воздух и неконденсирующиеся газы, которые попадают в него с паром и охлаждающей водой, а также через неплотности трубопроводов. Это привело бы к росту давления в конденсаторе и ухудшению теплопередачи. Для поддержания устойчивого вакуума в барометрическом конденсаторе попадающие в него воздух и неконденсирующиеся газыотсасываются через ловушку-брызгоотделитель 6 вакуум-насосом 7.

|

|

|

Существенным недостатком прямоточной схемы является сильное падение коэффициента теплопередачи в последних корпусах при выпаривании раствора до высокой концентрации по причине резкого повышения вязкости раствора.

В случаях, когда установка предназначена для выпаривания растворов с сильно возрастающей вязкостью, можно остановиться на варианте противоточной схемы питания. В противоточной установке выпариваемый раствор подается в последнююступень и удаляется из первой. При использовании такой схемы одновременно с увеличением концентрации и вязкости по ходу раствора от корпуса к корпусу повышается его температура, что вызывает снижение вязкости. Недостатком противоточной схемы является необходимость применения насосов для перекачивания раствора перед каждым корпусом установки. Установка получается более сложной и менее надежной. Кроме того, противоточная выпарная установка не пригодна для концентрирования растворов термочувствительных веществ. Таким образом, если не требуется выпаривать раствор до высокой концентрации и не происходит резкого увеличения вязкости, то более целесообразной будет прямоточная схема выпарной установки.

Для упаривания кристаллизирующихся растворов, близких к насыщению, в которых при незначительной разнице в концентрациях образуются кристаллы, усложняющие эксплуатацию установки, используют схемы спараллельным питанием. В установке спараллельным питанием раствор подают одновременно в каждую ступень, асконцентрированный раствор последовательно отбирают из всех ступеней. В каждой ступени раствор выпаривается при практически постоянной концентрации с выделением соли в результате испарения части растворителя. Вторичный пар, получаемый в предыдущей ступени, обогревает последующую ступень. Достоинство параллельного питания: наиболее простая система коммуникаций для подачи исходного и отбора конечного растворов. Недостаток: сравнительно низкие значения коэффициентов теплопередачи по ступеням, поскольку в каждой из них находится раствор с максимальной конечной концентрацией растворенного вещества.

Если по условиям задания требуется сделать выбор схемы выпарной установки, то его следует обязательно обосновать.

Во всех схемах выпарных установок первичный греющий пар должен иметь такую температуру, чтобы обеспечить полезную разность температур в первом корпусе не менее 8-10°С, и чтобы располагаемая разность температур на всей установке была достаточна для обеспечения достаточной полезнойразности температур в каждом корпусес учетом необходимости компенсации суммарных потерь разности температур в установке.

Температура раствора, поступающего в первый корпус, должна быть близкой к температуре кипения. Обычно подогрев исходного раствора производится в специальном теплообменнике-подогревателе первичным греющим паром. По заданию преподавателя в ряде случаев при составлении технологической схемы следует предусмотреть более целесообразное использование тепла при выпаривании. Например, для подогрева исходного раствора можно использовать экстра-пар, отбираемый из разных корпусов, тепло конденсата греющего пара. Такая схема подогрева исходного раствора повышает экономичность процесса при сохранении заданных условий.

Выбор числа корпусов выпарной установки.

От числа корпусов выпарной установки в первую очередь зависит экономичность процесса выпаривания. Наиболее точно количество корпусов может быть определено в результате выполнения технико-экономического расчета. Однако в условиях выполнения курсового проекта это потребует большой затраты времени.

Приближенную оценку числа корпусов выпарной установки можно сделать исходя из условия обеспечения достаточно эффективной теплопередачи в выпарных аппаратах. Для этого необходимо гарантировать полезную разность температур, составляющую на корпус при естественной циркуляции раствора не менее 10-15º (при вязкости раствора до 2 мПа·с) и 18-24º (при вязкости раствора до 5 мПа·с). При выпаривании кристаллизирующихся растворов эта величина должна быть увеличена до 28-32º. Для аппаратов с принудительной циркуляцией минимальная полезная разность температур должна быть взята в пределах 6-8º на корпус.

Как показывают многочисленные экспериментальные данные оптимальным для выпарных установок являются 3-4 корпуса.

Дата добавления: 2018-04-04; просмотров: 2340; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!