Технология гранулирования комбикормов. Режимы гранулирования. Экструдирование сырья. Оценка эффективности процесса. Требования к продукции

Вопросы по дисциплине «КОМБИКОРМОВОЕ ПРОИЗВОДСТВО»

1 Технология рассыпных комбикормов. Структурные и технологические схемы, характеристика основных технологических операций.

2 Основная линия дозирования и смешивания при производстве рассыпных комбикормов. Варианты ее компоновки в зависимости от технологии подготовки каждого из используемых компонентов комбикормов. Возможность установки многокомпонентного дозаторов или дозаторов непрерывного действия.

3Технология гранулирования комбикормов. Режимы гранулирования. Оценка эффективности процесса. Требования к продукции.

4Экструдирование сырья.

5Принципы построения технологических линий по пр-ву к-мов, БВД, премиксов. Технологические линии производства премиксов. Требования, предъявляемые к каждому этапу их производства. Нормы ввода в к\к.

6 Технологические линии производства БВД.Требования предьявляемые к каждому этапу их производства. Нормы ввода в к\к.

7 Анализ процесса производства комбикормов методом циклограмм. Приведите варианты установки дозаторов и смесителей на линии основного дозирования-смешивания и проанализируйте их.

8 Влаготепловая обработка компонентов при производстве комбикормов и БВД. Технологические схемы и режимы обработки.

9Анализ факторов, влияющих на сохранность качества комбикормов

10Рецепты,ихсоставление

Технология рассыпных комбикормов. Структурные и технологические схемы, характеристика основных технологических операций

|

|

|

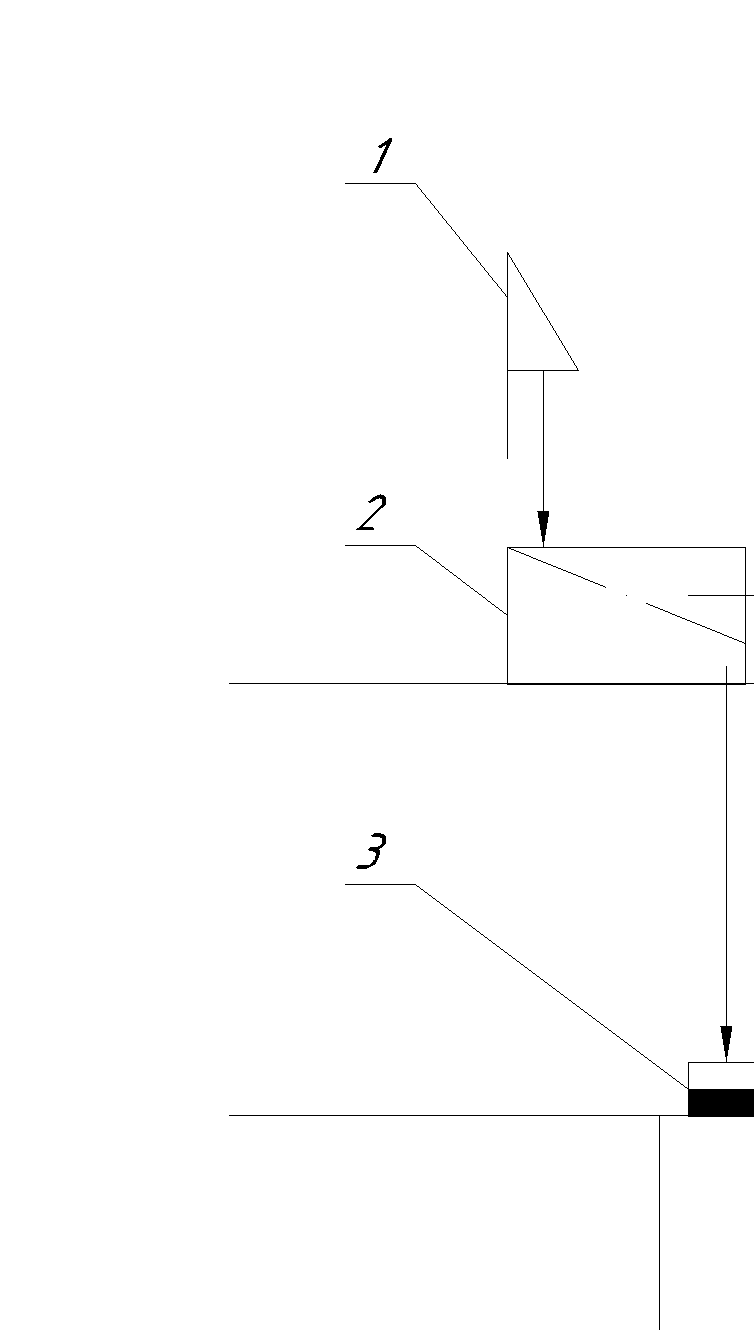

Технологический процесс на комбикормовом заводе по структуре состоит из следующих отдельных этапов:

- приемка сырья и его хранение;

- подготовка сырья (компонентов) к дозированию;

- дозирование и смешивание компонентов для получения рассыпной готовой продукции;

- упаковка;

- отпуск готовой продукции.

Подготовка сырья включает очистку его от примесей, при необходимости - измельчение, шелушение, сушка.

Совокупность машин и механизмов, в которых обрабатывают компоненты с близкими технологическими свойствами и одинаковыми режимами подготовки, называется подготовительной линией.

Обязательными для любого комбикормового завода являются линии зернового, мучнистого, минерального сырья, продуктов переработки пищевых производств, прессованных крупнокусковых компонентов и дозирования-смешивания.

Технологические схемы производства комбикормов можно классифицировать следующим образом:

- классическая схема, предусматривающая раздельную подготовку, измельчение и дозировку всех компонентов;

- схема с выработкой предварительных смесей трудносыпучих компонентов;

|

|

|

- схема двухступенчатого дозирования и смешивания, предусматривающая дозирование и смешивание всех видов зерна, и измельчение его в смеси.

К недостаткам схем с подготовкой предварительных смесей и их повторным дозированием относят возникновение неучтенных остатков предварительных смесей, так называемых "хвостов", что усложняет переход на выработку комбикорма с одного рецепта на другой, а также учет и отчетность. Поэтому для выбора оптимально спроектированной технологической схемы рекомендуется проводить их анализ методом циклограмм.

Технологические схемы следует изображать поэтажно.

Линия подготовки зернового сырья служит для очистки и измельчения зерна различных культур. Основное внимание при очистке зерна уделяется выделению крупных и металломагнитных примесей и песка. Для очистки применяют сепараторы различных конструкций, сита устанавливают в зависимости от очищаемой культуры. Для выделения металломагнитных примесей используют магнитные колонки.

Измельчение проводят в молотковых дробилках. Крупность измельченного продукта определяют требованиями к крупностикомбикорма.

На линии подготовки мучнистого сырьяотрабатывают отруби и мучку, не требующие измельчения. Из мучнистого сырья выделяют крупные (отходы III категории) и металломагнитные примеси. Для этого применяют просеивающие машины с одним ситом с отверстиями диаметром 5..10 мм.

|

|

|

Мучнистые виды сырья очищают от металломагнитных примесей на электромагнитных сепараторах или магнитных колонках со статическими магнитами.

Линия подготовки прессованных и крупнокусковых компонентов предназначена для переработки жмыхов, кукурузы в початках и других продуктов, которые требуют двухкратного измельчения, в начале осуществляется грубое измельчение в жмыхоломачах или камнедробилках, очистка от металломагнитных примесей, а затем основное измельчение в молотковых дробилках и контроль по крупности в просеивающих машинах (сита с отверстиями диаметром 2...6 мм).Сход доизмельчается.

На линии кормовых продуктов пищевых производствобрабатывают кормовую муку животного происхождения (мясокостную, мясную, кровяную и т.п.), рыбную муку, кормовые дрожжи и др. Линия предназначена для очистки сырья от посторонних и металломагнитных примесей, сортирования компонентов и их последующего измельчения. Сырьё очищают и сортируют в сепараторах.

Линия отделения пленок предназначена для отделения пленок ячменя и овса при выработке комбикормов для молодняка животных, для чего используют следующие способы:

|

|

|

- измельчение культур с последующим отсеиванием пленок:

- шелушение культур в специальных машинах.

Перед отделением оболочекпленчатые культуры подготавливают на линии зернового сырья.

Линия шротов предназначена для очистки от посторонних и металломагнитных примесей и измельчения шротов. Иногда шроты обрабатывают на линии мучнистого сырья. При очистке используют просеивающие машины с двумя ситовыми рамами (диаметром 15. .20 мм и 2...6 мм).

Линию подготовки минерального сырьяиспользуют для сушки, измельчения и просеивания минерального сырья. Если влажность сырья большая, чем стандартная, то проводят грубое измельчение и его сушку. Затем сырьё измельчают на молотковых дробилках, оборудованных ситами с отверстиями диаметром 6...8 мм.

Линию дотирования и смешиванияприменяют линию для приготовления продукции согласно рецепту. Раздельно подготовленные для ввода в комбикорма компоненты поступают в наддозаторные бункера этой линии. Затем компоненты направляют в весовые дозаторы и смесители периодического действия. При раздельной подготовке компонентов для обеспечения необходимой точности дозирования чаще всего устанавливают несколько многокомпонентных весовых дозаторов разной грузоподъемности.

+ линии

2. Основная линия дозирования и смешивания при производстве рассыпных комбикормов. Варианты ее компоновки в зависимости от технологии подготовки каждого из используемых компонентов комбикормов. Возможность установки многокомпонентного дозаторов или дозаторов непрерывного действия

Цель дозирования — производить подачу компонентов в количестве, установленном рецептом. Сущность процесса заключается в том, что подготовленные к смешиванию компоненты поступают в бункеры, из которых дозирующие машины подают компоненты в определенном процентном соотношении. При неправильном дозировании нарушается установленное рецептом процентное соотношение компонентов в комбикормах и качество их понижается. Таким образом, процесс дозирования является главной технологической операцией производства комбикормов.

Машины, дозирующие по объему, подают продукт равными объемами в определенные промежутки времени, а машины, дозирующие по массе, отвешивают продукт равными количествами.

Операция дозирования сухих, сыпучих компонентов при надлежащем качестве исходного сырья во многом определяет качество комбикормов. Дозирование различают объемное и весовое, непрерывное и дискретное. Для выполнения объемного непрерывного дозирования применяют тарельчатые, барабанные, шнековые, вибрационные,ленточные, а также комбинированные. При относительной простоте их конструкции точность дозирования с помощью этих устройств не превышает  3% и подвержена колебаниям в еще больших пределах при изменении физико-механическихсв-в дозируемых продуктов.

3% и подвержена колебаниям в еще больших пределах при изменении физико-механическихсв-в дозируемых продуктов.

Для дискретного дозирования используют механические и электрические весовые дозаторы, которые могут быть одно- и многокомпонентными. Точность дозирования с помощью распространенных в нашей стране весовых, многокомпонентных дозаторов типа ДК составляет  5%.

5%.

При организации процессов дозирования основными вопросами считают точность и время дозирования, возможность оперативной перестройки процесса, надежность работы дозирующих систем в автоматическом режиме.

В случаях, когда необходимо обеспечить максимально возможную точность дозирования, прибегают к приготовлению предварительных смесей компонентов с наполнителем в различных соотношениях от 1  1 до 1

1 до 1  10, а затем дозируют эту предварительную смесь в основных весах большей грузоподъемности.

10, а затем дозируют эту предварительную смесь в основных весах большей грузоподъемности.

На точность дозирования влияют следующие факторы:

1.самосортирование продуктов при поступлении в закрома над дозаторами, вызывающее изменение объемной массы;

2.различная степень уплотнения продуктов в закромах над дозаторами, зависящая от высоты заполнения их и времени нахождения продуктов в закромах;

3.повышенная влажность продуктов, способствующая слеживанию и комкованию в закромах плохо сыпучих продуктов (измельченный овес, мучка, мел, соль);

4.наличие в днищах и стенках наддозаторных бункеров, выступов и другихпрепятствий, тормозящих свободный выход продуктов;

5.неисправность дозаторов.

Смешивание - это завершающий этап технологического процесса производства комбикормов. Он обязателен для всех линий пр-ва, где есть дозирование. Основная задача смешивания – получение гомогенной (однородной) смеси.

Смешивание может быть непрерывным и периодическим.

При непрерывном смешивании предлагаются смесители марки СМ, при периодическом - СГК, ДСГ, БСГ,

Эффективность смешивания зависит от физико-химическихсв-в компонентов смеси, времени смешивания и конструкции смесителя.

При периодическом смешивании в смеситель поступает весь набор компонентов согласно рецепта.

Процесс смесеобразования контролируется рядом показателей:

-коэффициент однородности

-коэффициент неоднородности (вариации)

Рекомендуется смешивание производить таким образом, что V меньше 3% качество смеси отличное, при V 3-7-хорошее, 7-15-удовлетворительное, свыше 15-неудовлетворительное.

Смесители могут устанавливаться параллельно или последовательно. При последовательной установке смесителей обычно время смешивания на каждой из них уменьшается в 2 раза.

Технология гранулирования комбикормов. Режимы гранулирования. Экструдирование сырья. Оценка эффективности процесса. Требования к продукции.

Гранула – плотный комочек к/к определенного диаметра и размера.

Линия гранулирования предназначена для:

1 Последовательного контроля рассыпных к/к по содержанию Ме-магн. м др. примесей (случайных).

2 Прессования рассыпных к/к в гранулы.

3 Охлаждения гранул.

4 Измельчения гранул.

5 Просеивание гранул.

Различают следующие способы гранулирования:

1Сухой -где используют матричные пресс – грануляторы. При таком способе продукт надо прогреть и увлажнить до Wпрод=16-18%. Продукт поступает в кондиционер смеситель гранулятора через смеситель. Рассыпные к/к поступают в пресс - гранулятор, где под действием пара изменяют свои вязкопластические свойства. Их нагревают до t=75-85ºC паром под давлением и прессуют. Давление пара и его расход зависит от состава к\к. Традиционный к\к с содержанием белка обрабатывают под Р= 4.5*10**5Па и расход 50-60кг\т. БВД, содержащий карбамид Р=2*10**5па, расход 20кг\т. Такой способ называется скоростное кондиционирование. Продолжительность обработки 20-30 сек. Такие режимы применяются для к\к, содержащего большое количество крахмала и белка. Для белков, содержащих большое количество волокнистых компонентов обработка может длиться до 30мин.

Существует несколько схем матриц через фильеры чьих мы под действием роликов получаем гранулы:

1 кольцевая схема (2d=l)

2 схема – матрица плавает

3 схема – матрица горизонтальна и неподвижна (1 блок из 4-х роликов и 1 нож)

4 схема плоская матрица – тарельчатая – расположена неподвижна

У нас используется пресс – гранулятор с вертикальной, кольцевой, вращательной матрицей и двумя роликами (ДГ-1).

После гранулы направляют на охлаждение(вертикальное или горизонтальное). Охлаждают до температуры 15-20 .

При увеличении гранул длительность охлаждения увеличивается (5-18 мин)

После охлаждения идет контроль- просеивание с делением на две фракции;измельчение и просеивание на 3 фракции.

2 Влажный. Используются пресс – экструдер. М/б роликовые, корзинные, червяковые (подают материал в продольном и поперечном направлении). Перед экструдированием матрицы очищают от случайных примесей, фракционируют по дисперсности, подсушивают, добавляют связующие вещества и отволаживают. Процесс экструзии зависит от особенностей гранулятора. В качестве связующих веществ используют бентонит, поливиниловый спирт, крахмалы.

Экструдированиеявляется одним из наиболее эффективных и широко применяемых в комбикормовой промышленности способов обработки зерна, при котором предусматриваются два непрерывных процесса: механическое и химическое деформирование и "взрыв" продукта.

Подлежащее экструзии сырье доводят до влажности 12—16 %, измельчают и подают в экструдер, где под действием высокого давления (2,8—3,9 МПа) и трения зерновая масса разогревается до температуры 120-150 °С. Затем в результате быстрого перемещения ее из зоны высокого давления в зону атмосферного происходит так называемый взрыв, в результате чего гомогенная масса вспучивается и образует продукт микропористой структуры.Количество крахмала при этом уменьшается на 12 %, а сахара возрастает на 14 %. При этом улучшается санитарное состояние зерна. Под действием высокой температуры и давления почти полностью уничтожаются патогенная микрофлора и плесневые грибы. Экструдированный корм наиболее рационально использовать для кормления поросят младших возрастов, т.к. их пищеварительная система в этот период не способна расщеплять сложные питательные вещества рациона.

Оценка эффективности: разбухаемость гранул, крошимость гранул.

Требования:

- внешний вид, цвет, запах;

- крупность размола каждого вида сырья и готовой продукции;

- определение металломагнитных примесей в сырье и комбикормах;

- наличие целых зерен в комбикормах.

Эти показатели определяют каждые 2 часа в каждой партии.

- влажность сырья и готовой продукции;

- засоренность зернового сырья;

- разбухаемость гранул;

- крошимость гранул.

Эти показатели определяются ежесменно по среднему образцу от каждой партии.

Химические анализы:

- количество песка в комбикорме;

- количество соли в комбикорме;

- количество клетчатки в комбикорме;

Эти показатели определяют ежесменно по среднесменному образцу от каждой партии.

- определение общего протеина в рыбной муке;

- определение каротина в травяной витаминной муке;

- определение госсипола в хлопковом шроте и жмыхе.

6 измельчитель, 4 просеиватель

Экструдирование

Экструдированиеявляется одним из наиболее эффективных и широко применяемых в комбикормовой промышленности способов обработки зерна, при котором предусматриваются два непрерывных процесса: механическое и химическое деформирование и "взрыв" продукта.

Подлежащее экструзии сырье доводят до влажности 12—16 %, измельчают и подают в экструдер, где под действием высокого давления (2,8—3,9 МПа) и трения зерновая масса разогревается до температуры 120-150 °С. Затем в результате быстрого перемещения ее из зоны высокого давления в зону атмосферного происходит так называемый взрыв, в результате чего гомогенная масса вспучивается и образует продукт микропористой структуры.Количество крахмала при этом уменьшается на 12 %, а сахара возрастает на 14 %. При этом улучшается санитарное состояние зерна. Под действием высокой температуры и давления почти полностью уничтожаются патогенная микрофлора и плесневые грибы. Экструдированный корм наиболее рационально использовать для кормления поросят младших возрастов, т.к. их пищеварительная система в этот период не способна расщеплять сложные питательные вещества рациона.

Оценка эфффективноси: разбухаемость гранул, крошимость гранул.

Требования:

- внешний вид, цвет, запах;

- крупность размола каждого вида сырья и готовой продукции;

- определение металлопримесей в сырье и комбикормах;

- наличие целых зерен в комбикормах.

Эти показатели определяют каждые 2 часа в каждой партии.

- влажность сырья и готовой продукции;

- засоренность зернового сырья;

- разбухаемость гранул;

- крошимостьгранул.Эти показатели определяются ежесменно по среднему образцу от каждой партии.

Химические анализы:

- количество песка в комбикорме;

- количество соли в комбикорме;

- количество клетчатки в комбикорме;

Эти показатели определяют ежесменно по среднесменному образцу от каждой партии.

- определение общего протеина в рыбной муке;

- определение каротина в травяной витаминной муке;

- определение госсипола в хлопковом шроте и жмыхе.

5 Технологические линии производства премиксов. Требования предъявляемые к каждому этапу их производства. Нормы ввода в к\к.

Технологический процесс производства премиксов осуществляется на следующих линиях:

-подготовки наполнителя;

-подготовки предварительных смесей солей микроэлементов (средних компонентов);

-подготовки предварительных смесей микрокомпонентов;

-подачи макрокомпонентов;

-дозирования и смешивания компонентов;

-упаковки продукции в мешки;

-упаковки продукции в контейнеры.

При составлении технологических схем учитываются технологические свойстваиспользуемого сырья.

1.1 Линия подготовки наполнителя. Линия предназначена для подготовки наполнителя. На данной линии должны осуществляться следующие операции: очистка от некормовых и металломагнитных примесей, сушка и измельчение. В качестве наполнителя могут использоваться следующие компоненты: пшеничные и ржаные отруби, сухие измельченные стрежня кукурузы, шрот соевый или подсолнечный сыпучее минеральное сырье (известняковая мука и мел раздельно или в смеси друг с другом). Очистка наполнителя от посторонних примесей осуществляется на просеивателе, а зерна - на сепараторе (например, А1-БИС-12). Выделение металломагнитных примесей производится с помощью магнитных заграждений (например, БКМП-2-300А). Зерно сушится в стационарных или передвижных сушилках, установленных на территории предприятия.

1.2 Линияподготовки предварительных смесей солей микроэлементов (средних компонентов).На этой линии осуществляется ввод ряда солей микрокомпонентов с хорошей сыпучестью (углекислых, окислов и витаминов, кроме В1, B12, Д1, которые вводятся в виде препаратов). Подготовленные смеси каждого компонента с наполнителем, размещенные в бункерах над дозатором линии приготовления предсмесей средних компонентов, дозируются на многокомпонентных весах. Смесь направляется в наддозаторные бункера главной линии дозирования-смешивания. Смешивание компонентов осуществляется в смесителе периодического действия емкостью 500-2500 кг в течение 8 мин.

1.3 Линия подготовки предварительной смеси микрокомпонентов. С целью обеспечения повышения точности дозирования, равномерного распределения микрокомпонентов в массе премикса и сокращения продолжительности цикла дозирования на главной линии дозирования-смешивания при производстве премиксов готовятся предварительные смеси микрокомпонентов. В состав предварительной смеси входят фармакопейные витамины В2, Вс, В6, С, витаминные препараты В1, D3, E, К, микровит А, кобальт углекислый, соли йода со стабилизаторами, лекарственные препараты в малых дозах и наполнитель.

1.4 Линия подачи макрокомпонентов. Линия предназначена для подачи таких макрокомпонентов, которые не требуют предварительной подготовки и вводятся в количествах 20-100 кг на 1 т премикса. Сюда относятся ферментные кормовые препараты с низкой концентрацией основного вещества, аминокислоты, DL-метионин, облученные дрожжи (источник витамина D) и другие. Указанные макрокомпоненты растариваются в приемную воронку и подаются в наддозаторные бункера главной линии дозирования-смешивания премиксов

1.5Главная линия дозирования и смешивания компонентов премиксов. Дозирование компонентов и предсмесей осуществляется по массе с применением многокомпонентныхи других весовых дозаторов различной грузоподъемности для наполнителя, макрокомпонентов, предсмесей средних и микрокомпонентов. Весы должны работать в автоматическом режиме. В главный смеситель направляются наполнитель, макрокомпоненты, предсмесьмикрокомпонентов, предсмесь средних компонентов и средние компоненты, не требующие предварительной подготовки. Смешивание компонентов премикса на главной линии производится при параметрах, обеспечивающих получение однородной смеси. Готовая продукция после смесителя направляется на линию выбоя премиксов в мешки и контейнеры, в цех производства комбикормов.

1.6Линии упаковки премиксов. Премиксы расфасовываются по 20-25 кг в соответствии с требованиями действующего стандарта в 4-слойные бумажные мешки. Упакованные премиксы направляются в склад готовой продукции, где они укладываются на поддоны для последующего хранения и отправки потребителю. Каждый мешок и контейнер снабжается этикеткой чуказанием наименования продукта, номера рецепта, массы нетто, даты изготовления, срока хранения и процента ввода в комбикорма. Ввод премиксов в белково-витаминно-минеральные добавки осуществляют с учетом соотношения БВМД и зерна при производстве комбикормов в хозяйствах. Например, для производства комбикормов используется 20% БВМД, следовательно в БВМД необходимо ввести (1х100: 20) =5% премикса однопроцентной концентрации, т.е. 50 кг на 1 тонну БВМД.

Дата добавления: 2018-04-04; просмотров: 2495; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!