Тяговые свойства ведущего колеса по условию сцепления его с дорогой

Раздел II. Основные требования к горным машинам и оборудованию

Тема 2. Систематизация средств механизации для подземной добычи полезных ископаемых. Влияние условий эксплуатации на выбор параметров горного оборудования. Тема 3. Движители машин для подземных горных работ. Колесный ход. Гусеничный ход. Шагающее ходовое оборудование. Тема 4. Статический расчет горных машин. Центр масс и центр давления. Среднее, наибольшее и наименьшее давления на несущее основание. Продольная и поперечная устойчивость.

Систематизация средств механизации для подземной добычи полезных ископаемых. Разнообразие горно-геологических условий залегания полезных ископаемы в пределах одного месторождения; нестабильность физико-механических свойств полезных ископаемых и вмещающих его пород; многооперационность технологического процесса выемки полезных ископаемых и проведения горных подготовительных выработок обусловили большое разнообразие схем и средств механизации горных работ.

В настоящее время технологический процесс механизированной выемки руды в длинных забоях предусматривает в самом общем виде три основных процесса: собственно выемку (отделение и погрузку) руды; доставку отделенного от массива и погруженного полезного ископаемого; крепление и управление кровлей.

Средства механизации указанных процессов существенно различаются между собой в силу специфики выполняемых ими функций. Однако в общей схеме механизации технологического процесса выемки руды эти средства могут быть объединены для совместной работы путем наложения на них технологических, кинематических и конструктивных связей.

|

|

|

Технологическая связь осуществляется согласованием с технологическим процессом обособленных машин для их целесообразного сочетания. Она обязательна и при наличии других видов связей.

Кинематическая связь осуществляется сочленением технологически согласованных и сохранивших свою индивидуальность функциональных машин. Конструктивная связь осуществляется совмещением базовых элементов (базисная связь) технологически согласованных и кинематически увязанных функциональных машин. Она всегда приводит к изменению конструкции индивидуальных машин и потере ими своей обособленности.

Разнообразные средства и схемы механизации процесса выемки или проведения горных выработок могут быть классифицированы по функциональному признаку (назначению) горных машин и виду связей между ними. Присвоим для этого горным машинам, выполняющим определенные функции, соответствующие символы: В — выемочная машина (очистная или проходческая), Д - доставочная машина, К - механизированная крепь.

|

|

|

Понятие "Выемочная машина" (В) является обобщенным для таких добычных и проходческих машин как врубовая машина, врубо-навалочная машина, очистной комбайн, угольный струг, проходческий комбайн. Его удобно использовать в тех случаях, когда речь идет о классе машин, а не о конкретных представителях этого класса.

Создание очистных узкозахватных комбайнов и передвижных забойных конвейеров и размещение комбайна на раме конвейера у забоя в бесстоечном пространстве позволило создать механизированные гидрофицированные крепи и решить проблему создания очистных механизированных комплексов.

С помощью гидрофицированной механизированной крепи удалось механизировать такие трудоемкие процессы как крепление призабойного пространства и управление кровлей и существенно повысить безопасность работ в очистных забоях.

В очистных комбайновых или струговых комплексах выделялись три основные машины: комбайн (струг), забойный изгибающийся или передвигающийся фронтально (одновременно по всей длине забоя) скребковый конвейер и механизированная крепь. В состав комплекса также входят: крепь сопряжений очистного забоя со штреками, насосные станции для питания гидросистемы механизированной крепи, органы перемещения которой передвигают также и забойный конвейер, станция орошения для борьбы с пылью в забое, энергопоезд, кабеле-шланго-укладчик для механизированной укладки при движении комбайна силового электрического кабеля и шлангов для подачи к комбайну орошающей жидкости в желоб со стороны выработанного пространства забойного конвейера. Забойный конвейер, кроме функции направляющей рамы для движения комбайна или струга, стал выполнять функции опорной балки (базы) для перемещения на забой механизированной крепи вслед за проходом комбайна (струга).

|

|

|

Влияние условий эксплуатации на выбор параметров горного оборудования. Специфические условия работы в подземных выработках сказываются на конструкции горных машин, предъявляя к основным их узлам ряд особых требований. Так, одной из специфических особенностей работы горных машин является стесненность рабочего места, обусловленная небольшими поперечными размерами горных выработок. В связи с этим возникает необходимость в строгом ограничении габаритов горных машин, придании последним удобной формы с целью повышения маневренности и улучшения транспортабельности их узлов. Уменьшение размеров основных узлов горных машин с одновременным сохранением их высокой работоспособности достигается применением последних достижений науки и техники в области машиностроения.

|

|

|

Значительная влажность рудничной атмосферы и агрессивность шахтных вод приводят к значительному ускорению коррозии, резко уменьшающей срок службы горных машин. В связи с этим детали горных машин должны изготовляться из антикоррозионных материалов или подвергаться специальному покрытию горячим цинкованием, лаками, полимерными материалами и др.

Большая запыленность рудничной атмосферы, проникающей внутрь машин, резко снижает долговечность трущихся пар (шестерен, подшипников и др.) и заставляет, помимо борьбы с пылеобразованием, надежно защищать элементы горных машин от попадания пыли и грязи.

Высокие абразивность и твердость руды и породы приводят к быстрому износу элементов горных машин, что требует выполнения их из особо прочных и износостойких материалов, заставляет изыскивать специальные схемы работы элементов исполнительных органов и предусматривать возможность быстрой замены деталей, подверженных особо быстрому износу.

Тяжелые, резко усложняющиеся условия работы горных машин с внезапными перегрузками, возникающими от обрушения горной массы, попадания крупных кусков, а иногда и заклинивания исполнительного органа твердыми включениями, приводят к необходимости проектировать детали горных машин с достаточными запасами прочности, а приводы их оборудовать специальными предохранительными муфтами.

Движители машин для подземных горных работ. Для большинства горных машин взаимодействие с горными породами осуществляется посредством их разрушения исполнительными органами, а также воздействием опорно-ходовых устройств на несущее основание. Все нагрузки, воспринимающие при работе исполнительных механизмов, а также по причине воздействия на машину сил другой природы (атмосферные нагрузки, силы тяжести и инерции), так или иначе, передаются на опорно-ходовые устройства. Существуют много различных конструкций таких устройств – колесные и гусеничные механизмы перемещения, шагающие движители, цепные, канатные и гидравлические механизмы подачи, а также различные сочетания перечисленных механизмов. В некоторых машинах их перемещение и подача исполнительных органов на забой осуществляется одним и тем же механизмом. В качестве таких механизмов чаще всего используются колесные и гусеничные движители. Например, проходческие комбайны, бульдозеры, погрузчики и т.п.

При разработке угольных и соляных месторождений подземным способом в качестве выемочных машин используются очистные комбайны, которые перемещаются вдоль забойного конвейера специальной системой подачи. Эта система одновременно перемещает комбайн и создает усилия, необходимые для подачи исполнительного органа на забой. То же самое относится и к многоковшовым экскаваторам непрерывного действия и некоторым другим горным машинам. В машинах, осуществляющих рабочие процессы в стационарных или полустационарных состояниях, подача исполнительного органа на забой производится специально для этого установленными механизмами. Классическим примером таких механизмов является механизм напора одноковшовых экскаваторов типа прямая лопата. Существует довольно большое разнообразие конструкций таких механизмов, среди которых наиболее распространены канатные, реечные, кремальерные гидравлические и рычажные.

Горные машины работают в самых различных условиях. Это накладывает определенные требования на их механизмы перемещения: по проходимости, маневренности, сцепным свойствам. Это относится и к наиболее распространенным гусеничным и колесным опорно-ходовым устройствам, которыми чаще всего оснащены мобильные горные машины. Ходовые механизмы горных машин взаимодействуют с опорными основаниями, отличающимися по своим прочностным и другим физико-механическим свойствам в сотни и тысячи раз. Например, торфяные машины для подготовки месторождений работают в условиях низкой несущей способности опорного основания (допускаемые давления составляют величину порядка 10 кПа, а машины для добычи высокопрочных каменных пород работают при давлениях на опорное основание порядка десятков МПа.

Как большое разнообразие условий работ горных машин, так и огромное число конструкций их движителей не позволяет охватить едиными закономерностями взаимодействие их с опорными основаниями. Поэтому с целью единого подхода к процессам взаимодействия ходовых устройств с опорными основаниями выделяются следующие ситуации:

- деформируемое опорное основание – жесткий движитель (слабые грунты – металлический гусеничный ход, жесткие колеса; опорная база шагающего движителя);

- деформируемое опорное основание – жесткий движитель (железнодорожный ход, гусеничный ход на скальных породах);

- жесткое опорное основание – деформируемый движитель (пневматический колесный ход на дорогах с твердым покрытием или скальных породах);

- деформируемое опорное основание – деформируемый движитель (пневмоколесный ход в условиях бездорожья).

Под жесткими опорными основаниями и ходовыми устройствами понимаются не абсолютно твердые тела, а полупространства, деформации которых пренебрежительно малы по сравнению с их характерными размерами, и наоборот, деформируемыми считаются такие опорные основания и ходовые устройства, деформации которых сопоставимы с характерными размерами движителей и учитываются при их расчетах.

Колесный ход. Колесо транспортного средства – элемент движителя, состоящий из тела вращения, связанного с рамой машины посредством центральной оси, опирающегося оболочкой качения на несущее основание и предназначено для преобразования вращательного движения в поступательное.

Основная цель применения колес на транспортных средствах или на мобильных технологических машинах состоит:

в активном режиме – преобразование приводного (крутящего) момента от двигателя в Мкр в тяговое усилие РТ;

в пассивном – обеспечение минимального сопротивления движению прицепного (ведомого) модуля;

направляющие – для управления направлением движения машины.

Тело качения по внешней оболочке может представлять собой:

1. цилиндр;

2. усеченный конус, в т.ч. спаренный;

3. центральный сегмент сферы или элипсоида вращения;

4. тор;

5. многогранная прямая призма.

Оболочка качения бывает условно жесткая и упругая (деформируемая).

Современные колеса транспортных средств и большинства технологических машин имеют пневматические шины.

По наличию на внешней оболочке элементов сцепления с опорным основанием колеса бывают:

1. гладкие;

2. с плотным протектором;

3. со специальным протектором;

4. с развитыми грунтозацепами;

5. с направляющими ребордами или канавками.

В зависимости от количества степеней свободы опорной оси относительно рамы машины:

1. жестко закрепленное;

2. с упругой подвеской;

3. на качающемся рычаге;

4. с вертикальной, свободной осью поворота (рояльное);

5. направляющее, т.е. с рулевым механизмом поворота.

Опорное основание в зависимости от физико-механических свойств:

жесткое;

деформируемое.

Комплектность и устройство шины.

Пневматические шины являются одним из основных элементов колес.

В процессе эксплуатации транспортных и технологических машин шины обеспечивают заданную грузоподъемность, устойчивость и управляемость на всех заданных скоростях, на мокрых и заснеженных дорогах, а также на технологических поверхностях, улучшенные тормозные характеристики и высокую комфортабельность при минимальном расходе топлива и шумообразовании.

В комплект пневматической шины

входят: - покрышка; ездовая камера с вентилем; ободная лента (для грузовых).

По конфигурации профиля поперечного сечения, т.е. от соотношения высоты профиля (Н) к ширине (В), подразделяются на: шины обычного профиля; широкопрофильные; низкопрофильные сверхнизкопрофильные.

Конструктивные элементы шины: 1 — каркас; 2 — брекер; 3 — протектор; 4 — боковина; 5 — борт; 6 — носок борта; 7 — основание борта; 8 — пятка борта; 9—бортовая лента; 10— бортовая проволока; 11 — наполнительный шнур а — ширина борта; б — корона; в — плечевая зона (сухарь);г — зона усиления; д — стрела дуги протектора; В — ширина профиля; С — ширина раствора бортов; D — наружный диаметр; И — высота профиля; R — радиус кривизны протектора; d — посадочный диаметр

Покрышка включает: каркас, брекер, протектор, боковины, борта.

Каркас – основа покрышки с одним или несколькими слоями обрезиненного корда с резиновыми прокладками.

Брекер – внутренняя деталь покрышки; расположен между каркасом и

протектором; предназначен для смягчения ударных нагрузок при движении.

Протектор – наружная резиновая беговая часть покрышки с рисунком или развитыми грунтозацепами; обеспечивает сцепление с дорогой или опорным основанием и предохраняет каркас от повреждений.

Боковина – наружная резиновая деталь покрышки по боковым поверхностям; основной упругий элемент; предохраняет каркас от боковых наружных повреждений.

Борт – жесткая часть покрышки, обеспечивающая ее надежное крепление на ободе колеса.

По способу герметизации различают камерные и бескамерные шины. В бескамерных шинах по внутренней поверхности каркаса выполнен гермослой с заплечиками в зоне бортов.

По типу конструкции различают диагональные и радиальные шины.

В каркасе диагональных шин нити корда каркаса и брекера в смежных слоях перекрещиваются и имеют в средней части беговой дорожки углы наклона от 45 до 600 по отношению к продольной оси.

В радиальных шинах: нити корда в каркасе расположены по меридиану под углом, близким к 0в брекерном поясе нити идут под уг-

лом не менее 650, перекрещиваясь между собой в параллельных слоях.

Брекер в современных шинах изготавливается из металлокорда.

Радиальные шины в настоящее время получили наибольшее применение на всех категориях транспортных средств, т.к. характеризуются повышенным пробегом, улучшенным сцеплением с дорогой, пониженным теплообразованием, низким сопротивлением качению, что в сочетании с уменьшенной массой позволяет сократить расход топлива.

Перспективной конструкцией считается цельнометаллическая шина типа (ЦМК), в которой каркас и брекер выполнены из металлокорда.

Вся информация о шине содержится на боковинах. Название производителя и модель.

Типоразмер шины может указываться несколькими способами: по метрической европейской маркировке — 185/70 R14; по дюймовой американской — 7,5-20 или 31х10,5 R15; в миллиметрах — 240х508 (ГАЗ-3307) или 320х508 (МАЗ). То есть если мы видим обозначение типа 175/70 R13, то можем можем получить: 175 — ширина шины в миллиметрах; 70 — отношение профиля к ширине, 175 множим на 0,7 получаем 122,5 мм — высота профиля; R13 — размер колесного диска или посадочный диаметр выраженный в дюймах.

Индекс скорости и нагрузки. Данные значения обычно указываются сразу же после типоразмера и имеют вид: 88Т или 90Q и так далее. Цифры обозначают максимальную нагрузку на колесо. Для легковых машин обычно идут значения от 70 (335 кг) до 90 (600 кг) и грузовиков, например 130 (1900 кг). Буква обозначает максимальную скорость — от В (50 км/час), до Z (более 300 км/час).

| Индекс скорости | L | M | N | P | Q | R | S | T | U | H |

| Максимальная допустимаяскорость,км/ч | 120 | 130 | 140 | 150 | 160 | 170 | 180 | 190 | 200 | 210 |

| Индекс грузоподъемности | 82 | 87 | 88 | 89 | 90 | 102 | 104 | 106 | 108 | 110 |

| Нагрузка на колесоGк,Н | 4750 | 5450 | 5600 | 5800 | 6000 | 8500 | 9000 | 9500 | 10000 | 1060 |

Дата производства. В небольшом овале, который обычно стоит возле «Max pressure» мы можем увидеть 4 цифры — номер недели и года.

Статический радиус колеса. Одним из определяющих факторов при проведении расчетов эксплуатационных свойств автомобиля является величина от центра колеса до опорной поверхности неподвижного колеса, нагруженного нормальной нагрузкой (вес неподвижного автомобиля). Строго говоря, учитывая, что шина эластична и при приложении нагрузки деформируется, эта величина представляет собой расстояние от центра колеса до хорды, однако в теории автомобиля эту величину принято называть статическим радиусом (rст). В технических данных часто величина статического радиуса не приводится, а вместо нее указывается маркировка шины. Очевидно, что если обозначить диаметр обода -d, ширину профиля шины -B, процентное отношение высоты профиля шины к ее ширине (серия шины) -П, наружный диаметр шины -D, то статический радиус определится как:

- коэффициент радиальной деформации шины. Для шин легковых автомобилей с внутренним давлением в диапазоне 0,15 - 0,25МПа в первом приближении можно принять = 0,15, для шин грузовых автомобилей с внутренним давлением 0,5МПа= 0,1.

- коэффициент радиальной деформации шины. Для шин легковых автомобилей с внутренним давлением в диапазоне 0,15 - 0,25МПа в первом приближении можно принять = 0,15, для шин грузовых автомобилей с внутренним давлением 0,5МПа= 0,1.

Виды деформирования шины. Деформация шины при статическом нагружении автомобильного колеса. Из-за податливости шины при приложении к колесу через подшипник нормальной нагрузки (веса неподвижного автомобиля) имеет место радиальная деформация шины, при этом в процессе деформации шины преодолевается упругое сопротивление оболочки шины и воздуха в ней и сопротивление сил внутреннего трения в конструкции шины.

На рис. 2 показана зависимость деформации шины от приложенной нагрузки. Верхняя кривая иллюстрирует зависимость усилия Gk (вес автомобиля, приходящийся на одно колесо) от вызванного этим усилием деформации λ. Заметим, что в случае увеличения нагрузки силы упругого сопротивления воздуха и оболочки шины совпадают по направлению и их сумма противодействует внешней нагрузке Gk.

При снятии нагрузки шина восстанавливает первоначальный размер под действием упругих сил воздуха и оболочки шины, а силы внутреннего трения действуют в этом случае против сил упругости.

Кривая зависимости нормального усилия, приложенного к ступице колеса от вызванной этим усилием деформации, при разгружении шины иллюстрируется на рис.2 нижней кривой. Площадь под верхней кривой характеризует работу сил упругости и сил внутреннего трения при нагружении шины, площадь под нижней кривой - работу сил упругости при разгружении. Площадь между кривыми характеризует работу сил внутреннего трения в шине. Вывод, который можно сделать из этого исследования, в первую очередь заключается в том, что при нагружении шины требуется приложить к ее ступице большее усилие, чем прикладывается к этой же шине при разгружении.

При нагружении колеса преодолевается сила упругости и сила внутреннего трения в материале шины. При разгружении сила упругости восстанавливает форму шины, а сила внутреннего трения в материале шины вновь сопротивляется (петля гистерезиса). Таким образом, в процессе нагружения – разгружения шины часть энергии затрачивается на внутреннее трение в шине – шина нагревается.

Окружная деформация шины возникает под действием крутящего момента на колесе Мк, который вызывает деформирование боковин и протектора шины. Вследствие этого обод колеса поворачивается на некоторый угол φТ относительно части протектора, находящейся в контакте с поверхностью качения. Соотношение между крутящим моментом Мк и угловой деформацией φТ шины характеризует её жесткость в окружном направлении. Эта характеристика шины проявляется в динамике:

σφ= d Мк / dφТ.

Динамика ведомого колеса.При качении жесткого колеса по недеформируемой поверхности (идеальный случай) на колесо действует весовая нагрузка автомобиля Gк, толкающая сила Р, реакция дороги N, нормальная к поверхности контакта и уравновешивающая нагрузку Gк, а также сила трения между колесом и дорогой μN. Кроме того, в подшипнике колеса возникает момент трения Мr (рис. 5-а). В этом случае сила трения относительно оси колеса равна толкающей силе, а момент силы трения относительно оси колеса равен моменту трения в его подшипнике.

Рис.5. Силы и моменты, действующие на ведомое колесо.

Движение колеса при наличии деформации в зоне контакта. В действительности шина и опорная поверхность деформируются. При этом точка приложения результирующей реакции контакта смещается в направлении движения на величин уа. Эта величина характеризует коэффициент трения качения. На рис.2-б показано движение колеса при наличии деформации в зоне контакта. Результирующая сила Z реакций, нормальных к поверхности дороги, смещается вперед на величину а (плечо трения качения). Смещение нормальной реакции Z относительно оси колеса создает момент сопротивления качению (Mr), который направлен против вращения и препятствует перекатыванию колеса по опорной поверхности:

Mr=Z· а.

Для преодоления момента сопротивления качения колеса к его оси необходимо приложить продольное толкающее усилие Р=Mr/ rк, численно равное силе сопротивления качениюХ:

,

,

Понятие силы сопротивления качению, вызванной смещением нормальной реакции Z относительно оси колеса, используют в теории автомобиля для количественной оценки силы, затрачиваемой на преодоление передвижения колеса (или автомобиля в целом).

Отношение толкающей силы Р=Хк нормальной нагрузке Z на колесе характеризует сопротивление качению и называется коэффициентом сопротивления качению:

Х / Z = f = а / rк.

Из приведенного выражения видно, что с увеличением радиуса качения колеса rк коэффициент сопротивления качению уменьшается.

Установлено также, что коэффициент сопротивления качению зависит от типа и состояния дороги (таблица 1.1) и скорости движения автомобиля.

При малой скорости автомобиля (до 10-20 км/ч) коэффициент сопротивления качению f=f0. При движении автомобиля с большей скоростью он возрастает вследствие энергетических потерь в шине. Для определения коэффициента сопротивления качению в зависимости от скорости пользуются эмпирической формулой:

f= f0 · (1 + 6, 5 · 10-4 · V2)

где f0- коэффициент сопротивления качению в начале движении автомобиля с малой скоростью; V– эксплуатационная скорость автомобиля, м/с.

Таблица 1.1 Коэффициент сопротивления качению:

| Тип и состояние дорог | f0 |

| Асфальтобетонное или цементобетонное шоссе: • в отличном состоянии • в удовлетворительном состоянии | 0,012-0,018 0,018-0,020 |

| Булыжная мостовая | 0,023-0,030 |

| Дорога с гравийным покрытием | 0,020-0,025 |

| Грунтовая дорога: • сухая • укатанная • после дождя | 0,025-0,035 0,050-0,15 |

| Песок | 0,10-0,30 |

| Укатанный снег | 0,03-0,05 |

Движение колеса по мягкой дороге. При качении колеса по мягкому грунту (песок, гравий, снежный покров и т.д.) под влиянием нагрузки (веса автомобиля) и толкающей силы возникают деформации смятия и сдвига почвы с образованием колеи. При этом существенно возрастает величина коэффициента сопротивления качению (табл. 1.1).

Динамика ведущего колеса

В отличие от ведомого колеса, вращение ведущего колеса крутящим моментом Мк, изменяет направление сил трения и реакций дороги.

Рис.6 иллюстрирует схему качения ведущего колеса с пневматической шиной по твердой (например, асфальтовой) дороге.

Для случая равномерного движения эластичного ведущего колеса по твердой недеформируемой дороге уравнение моментов имеет вид:

Мк=Хк·rd + Zк·а ,

Следовательно:

,

,

здесь Мf2 =Zк·а– момент сопротивления качению ведущего колеса.

При торможении автомобиляна колесо действует тормозной момент МТ, направленный против вращения колеса, момент от сил инерции поступательно и вращательно движущихся масс и момент от тангенциальной реакция дороги Хк, которая в этом случае определится как (рис.7):

.

.

Рис.7. Силы и моменты, действующие на колесо при торможении автомобиля.

Коэффициент полезного действия ведущего колеса.Физически коэффициент полезного действия ведущего колеса представляет собой отношение работы, производимой этим колесом, к энергии, подводимой к колесу.

КПД ведущего колеса ηк можно определить с учетом величины сопротивления качению и величины буксования, если таковое присутствует.

В первом случае коэффициент полезного действия, учитывающий сопротивление качению f, определяется относительной долей потерянного момента, подведенного к колесу:

.

.

В  о втором случае коэффициент полезного действия ηδ учитывает эффект буксования ведущего колеса

о втором случае коэффициент полезного действия ηδ учитывает эффект буксования ведущего колеса

ηδ= (100 -δ) : 100,

где δ– буксование, взятое в процентах.

Таким образом, мощность, полезно используемая ведущими колесами автомобиля, равна:

Nк исп. = Nк ηк,

где: ηк=ηf ηδ;

Nк - мощность подведенная к ведущему колесу.

КПД ведущего колеса зависит от соотношения между тяговым усилием и нагрузкой на колесо. Например, для ведущего колеса автотягача с шиной 11,00 – 36 при внутреннем давлении в ней 0,085 МПа его коэффициент полезного действия достигает 80% при отношении тягового усилия к нагрузке на колесо, равном 0,4. С увеличением этого отношения до 0,7 КПД ведущего колеса снижается до 50%.

Тяговые свойства ведущего колеса по условию сцепления его с дорогой

Тангенциальная реакция дороги Хк, приложенная к колесу, направлена в сторону, противоположную движению. Ее величина ограничивается прочностью (сцеплением) между рабочей частью поверхности шины и дороги. Условие движения ведущего колеса без буксования:

Хк<Gк(φ + f),

где Gк- весовая нагрузка на колесо; φ- коэффициент сцепления.

Если коэффициент сопротивления качению мал, то приближенно можно принять:

Хк<Gкφ,

то есть для того, чтобы не было пробуксовывания, тяговая сила на ведущих колесах не должна превосходить силы сцепления (Рφ=Gкφ). В том случае, когда соотношение между касательной силой тяги и силой сцепления удовлетворяет данному условию, тяговая сила ведущих колес будет полностью использоваться для движения автомобиля. В противном случае, будет иметь место пробуксовывание на дороге, и для движения автомобиля будет использоваться только часть тяговой силы, равная силе сцепления Gкφ.

Очевидно, что пробуксовывание приводит к снижению скорости автомобиля. Относительное снижение скорости из-за буксования определяется величиной:

,

,

где vt– теоретическая скорость движения автомобиля без буксования;

v– действительная скорость движения автомобиля.

Величину буксования можно определить и по отношению пути, потерянного на буксование за один оборот колеса, к теоретическому пути без буксования также за один оборот колеса:

,

,

где St–путь, проходимый колесом без буксования за один оборот;

S– действительный путь, проходимый за один оборот при тяговой эксплуатации.

Обычно сила Хк может ограничиваться по силе сцепления при трогании с места или при преодолении повышенных сопротивлений на скользкой дороге. Ограничение тяговой силы по силе сцепления происходит чаще, когда автомобиль используется в качестве тягача для буксировки прицепа.

Для нахождения силы сцепления ведущих колес с дорогой необходимо знать нагрузку, воспринимаемую дорогой от каждого колеса автомобиля.

Распределение нагрузки на колесах двухосного автомобиля, стоящего неподвижно на горизонтальной площадке, определяется положением его центра массы:

- часть веса автомобиля, приходящегося на передние колеса;

- часть веса автомобиля, приходящегося на передние колеса;

- часть веса автомобиля, приходящегося на задние колеса;.

- часть веса автомобиля, приходящегося на задние колеса;.

Здесь а и b– отрезки, определяющие положение центра масс (ЦМ) автомобиля в продольной плоскости;

L- база автомобиля (рис.8).

Очевидно, G1+ G2 = G. Практически величины G1 и G2 определяются путем взвешивания отдельно передней и задней частей автомобиля. По экспериментально определенным значениям G1 и G2 легко рассчитать (обратная задача) положение центра массы (отрезки а и b), используя для этого приведенные выше формулы.

Распределение нагрузки на колесах двухосного автомобиля обуславливают понятие сцепного веса автомобиля Gφ. Сцепной вес автомобиля определяется по весу, приходящемуся на ведущие колеса, с учетом коэффициента перераспределения нагрузки по осям автомобиля.

Для автомобилей с приводом на передние колеса:

Gφ =G1 .

Для автомобилей с приводом на задние колеса:

Gφ =G2,

где G1,G2, - вес, приходящийся соответственно на переднюю и заднюю оси автомобиля.

Для полноприводных автомобилей:

Gφ = G.

При движении автомобиля возникают дополнительные силы и моменты, которые перераспределяют нагрузки на колеса. Например, сила сопротивления воздуха и подъему, бокового ветра, сила инерции при ускоренном или замедленном движении автомобиля и др.

Коэффициент сцепления ведущего колеса с дорогой. В общем случае коэффициент сцепления ведущих колес с дорогой φ представляет собой отношение силы сцепления к сцепному весу автомобиля:

.

.

В физическом понимании коэффициент сцепления колеса с дорогой φ представляет собой отношение той силы, которая может вызвать относительное перемещение опорной поверхности шины колеса по дороге, к реакции дороги на колесо, направленное нормально к поверхности дороги. Это определение аналогично установленному в механике определению коэффициента трения первого рода между двумя твердыми телами. Поэтому часто считают, что коэффициент сцепления и коэффициент трения -–понятия равнозначащие. Это положение весьма близко к действительности для дорог с твердым покрытием. Здесь передача тангенциальных усилий от колеса к дороге обуславливается почти исключительно трением между опорной поверхностью шины и дорогой.

Взаимодействие колеса с дорогой, имеющей мягкое покрытие (песок, щебень и т.п.) происходит иначе. В этом случае под влиянием тангенциальных усилий между дорогой и шиной происходит частичное разрушение контактной поверхности (смятие, сдвиг и т.д.), что вызывает проскальзывание или буксование ведущего колеса. Коэффициент сцепления при этом отличается от определения коэффициента трения.

В общем случае коэффициент сцепления зависит от качества резины протектора, геометрических параметров шины, давления воздуха в ней, вертикальной нагрузки, шероховатости опорной поверхности, а также степени проскальзывания (пробуксовывания) колеса.

Коэффициент сцепления колеса на таких дорогах трудно определим расчетным путем и выясняется проведением экспериментальных исследований. Исследуемый автомобиль с полностью заторможенными колесами буксируется с помощью специального тягача при одновременном измерении усилия на сцепке с помощью динамометра. Отношение этого усилия к полному весу буксируемого автомобиля представляет собой коэффициент сцепления. Существуют и другие способы определения φ, например, торможением автомобиля на исследуемом участке дороге с одновременным измерением тормозных путей.

По результатам многочисленных испытаний устанавливают средние величины коэффициента сцепления для различных типов дорожного покрытия.

Коэффициент сцепления φ для различных типов дорожного покрытия приведен в таблице 1.2.

| Тип дорожного покрытия | Величина коэффициента сцепления φ | |

| Сухая поверхность | Мокрая поверхность | |

| Асфальт | 0,7…0,8 | 0,3…0,4 |

| Грунтовая дорога | 0,5…0,6 | 0,3…0,4 |

| Глина | 0,5…0,6 | 0,3…0,4 |

| Песок | 0,5…0,6 | 0,4…0,5 |

| Обледенелая дорога | 0,2…0,3 | |

| Дорога, покрытая снегом | 0,2…0,4 | |

Автомобиль с одинарными шинам обладает более высокой проходимостью по сравнению с автомобилем, оснащенным спаренными шинами. Объясняется это тем, что при наличии второй шины при движении по мягкой дороге (глина, песок, снег) дополнительно расходуется мощность на образование второй колеи. Кроме того, при переходе от спаренных колес к одинарным неизбежно должен быть увеличен диаметр шины (по соображениям сохранения заданного удельного давления в зоне контакта колеса с дорогой), что также благоприятно сказывается на повышении проходимости.

Большое влияние на тягово-сцепные качества автомобиля оказывают геометрические параметры грунтозацепов протектора шины. Грунтозацепы шины ведущего колеса, погружаясь в грунт, деформируют его не только в радиальном, но и в тангенциальном направлении, и постепенно уплотняют. По мере уплотнения грунта в тангенциальном направлении, его сопротивление сдвигу возрастает до некоторого предела, после чего начинается разрушение (сдвиг) грунта. Соответственно этому по мере деформации грунта, внешним проявлением чего служит частичная пробуксовка шины (ее поворачивание на угол, соответствующей величине уплотнения грунта), коэффициент сцепления возрастает до некоторого максимума, а затем падает до величины, характеризуемой внутренним трением между частицами грунта.

Мощность для передвижения колесного движителя. Необходимая для передвижения горной машины на колесном ходу мощность вычисляется по формуле

N =  (4.63)

(4.63)

где Рт - суммарные тяговые усилие ведущих колес движителя;

vт- теоретическая скорость движения;

η - КПД привода ведущих колес;

1000 – переводной коэффициент для получения результата вычислений в кВт.

Этот коэффициент будем использовать во всех случаях вычисления мощности, так как почти все механизмы в горных машинах потребляют

мощности, величина которых составляет десятки, сотни и тысячи кВт, а входящие в формулу величины измеряются в системе СИ.

Суммарное тяговое усилие ведущих колес машины должно быть не

меньшим, чем общая сила сопротивления движению, т.е.

Рт =  (4.64)

(4.64)

где Рi - отдельные составляющие общей силы сопротивления движению; п - число составляющих сопротивлений движению.

Это число зависит от конкретных условий движения машины. Для горных машин, скорости движения которых, как правило, невелики, а пути перемещения расположены вне стационарной сети дорог, чаще всего необхдимо учитывать следующие силы:

Р1 = РZ0 ∙ fк

- сила сопротивления деформированию несущего основания

и колес;

Р2 = mgsinφ

- составляющая силы тяжести, параллельная опорной поверхности, и возникающая при движении машины в гору;

m - масса машины;

φ - угол наклона опорной поверхности к горизонту.

Р3 – сила сопротивления, возникающая вследствие рабочих органов

машины с горной породой (сопротивление подаче, крюковое усилие и т.п.);

Р4 = C ∙ m  = C

= C

- сила инерции, возникающая при разгоне машины, где С – коэффициент, учитывающий разгон вращающихся масс; t - время разгона.

Мобильные горные машины на колесном ходу работают в самых различных условиях. На возможности их передвижения могут оказывать влияние всевозможные ограничения: габаритные, маневренные, водные, тяговосцепные и т.п. в реальных ситуациях передвижения машин их остановки как следствие невозможности передвижения происходят по двум основным причинам: недостаток мощности или буксование ведущих колес. Системы поворота колесных движителей. Горные мобильные машины, как правило, в процессе движения совершают маневры. При этом габариты пространства, в котором они перемещаются, ограничены. Поэтому к механизмам их перемещения предъявляются довольно жёсткие маневренные требования. Маневренные качества колесных движителей оцениваются, в первую очередь, угловой скоростью и радиусом поворота, а также габаритами полосы движения. В горных машинах на колёсном ходу используются системы поворота, которые можно классифицировать по принципам изменения направления движения. В этом смысле различают системы поворота за счёт: - поворота колес одной или нескольких осей;

- поворота одной или нескольких осей, а также поворота полурам;

- разности скоростей вращения колес противоположных бортов.

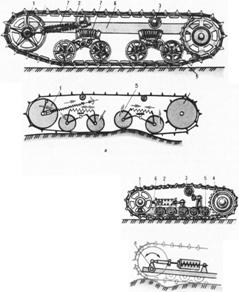

Гусеничный ход. Гусеничные движители. В горных мобильных машинах гусеничные движители – самый распространенный механизм перемещения. Зачастую подачу органов разрушения массива породы также осуществляют с помощью этого механизма.

1 — направляющее колесо; 2 — гусеница; 3 — поддерживающий ролик; 4 — ведущее колесо; 5 — опорный каток; 6 — рама; 7 — пружина (амортизатор); S — рычаг; 9—палец; 10 — втулка металлическая; 11 — рези-нометаллическая втулка (шарнир); 12—гайка; 13—стопорное кольцо.

Гусеница — основная часть движителя. Она представляет собой замкнутую металлическую ленту, состоящую из отдельных звеньев, шарнирно соединенных между собой пальцами.

Звенья отливаются из износостойкой стали.

Пальцы, соединяющие звенья гусениц, изготавливают из стали или биметаллического проката с поверхностным слоем из высокоизносоустойчивой стали и удерживаются от осевого смещения шайбами со стопорными кольцами, гайками или шплинтами.

Гусеницы делают с открытыми шарнирами или с резинометаллическими шарнирами.

Гусеница с резинометаллическими шарнирами имеет ресурс более 4000 мото-часов против 900… 1200 моточасов у гусениц с открытым шарниром.

На наружной поверхности звеньев имеются почвозацепы, которыми гусеница сцепляется с почвой. Внутренняя поверхность звеньев образует гладкий металлический путь, по которому и перекатываетсямашина на опорных катках.

Ведущее колесо своими зубьями входит в зацепление с проушинами, сделанными в звеньях и, вращаясь, перематывает гусеницу, тем самым передвигая остов машины вперед или назад. Часть гусеницы, находящаяся под опорными катками, во время движения неподвижно сцеплена с почвой. Широкое распространение гусеничных движителей в качестве опорно-ходовых устройств горных машин обусловлено их хорошими тягово сцепными и маневренными качествами, а также высокой проходимостью по

опорным основаниям с малой несущей способностью. Гусеничные движители различаются и классифицируются по нескольким признакам и делятся на активные и пассивные: одноопорые и двухопорные; с жесткой и балансирной упругой подвеской опорных катков; с передним и задним расположением ведущих звездочек; с планетарным и дифференциальным механизмами поворота и т.д.

Перемещение движителя осуществляется за счет перематывания гусеничных цепей относительно рамы. При этом различают действительную и теоретическую скорости движения vт , которые, как и для колесного движителя, связаны соотношением

vт = u,

где u = ω3в . r3в

ω3в – угловая скорость ведущей звездочки;

r3в – делительный радиус ведущей звездочки.

При отсутствии буксования движителя действительная скорость совпадает с теоретической. В действительности буксование присутствует всегда, но при движении по жестким опорным основаниям без каких-либо значительных внешних нагрузок величина буксования очень мала и им можно пренебречь при рассмотрении кинематики. Однако величина буксования в значительной степени определяет силу трения между гусеницей и опорной поверхностью. Взаимодействие между гусеницами опорной поверхностью характеризуется еще рядом силовых параметров, среди которых наиболее часто используются такие, как среднее и экстремальные значения нормальных давлений, тяговые усилия гусеничных лент, силы сопротивления движению и т.п.

Мощность для передвижения гусеничного движителя. Для определения мощности и условий возможности движения машины на гусеничном движителе необходимо знать тяговые усилия гусеничных лент, так как мощность для прямолинейного передвижения машины, приведенная к энергетической установке, выражаемая в кВт, и определяется по формуле:

N =  , (4.73)

, (4.73)

где  - суммарное тяговое усилие гусеничных лент;

- суммарное тяговое усилие гусеничных лент;

- теоретическая скорость передвижения;

- теоретическая скорость передвижения;

η - КПД привода гусеничного движителя.

Суммарное тяговое усилие гусеничных лент должно уравновешивать

все силы сопротивления движению, т.е.

Тт =  , (4.74)

, (4.74)

где  – число сил сопротивления движению;

– число сил сопротивления движению;

P i – i-я сила сопротивления движению.

Шагающее ходовое оборудование. Появление таких необычных и экзотических механизмов передвижения горных машин обусловлено, прежде всего, необходимостью повышения их производительности. Это, в свою очередь, потребовало увеличения энерговооруженности и массы машин. Традиционные колесные и гусеничные опорно-ходовые устройства позволяли обеспечить допустимые, особенно на слабых несущих основаниях, давления на последние. Шагающие механизмы перемещения, позволившие благодаря использованию большой по размерам опорной базы, обеспечить сравнительно небольшие, порядка 250-1000 кПа, давления на опорные поверхности, появились именно в горных машинах. В последнее время шагающие механизмы перемещения получают применение и в других областях производства (робототехнические системы). Вместе с тем, следует отметить, что появление таких механизмов перемещения в первую очередь связано с производством открытых горных работ в больших объёмах. Такие механизмы перемещения применяются в драглайнах массой более 10 000 тонн и объёмом ковша более 150 м3

Существуют различные системы обеспечения шагающего перемещения подобных машин – чисто механические, электромеханические, гидромеханические и т. п.

Шагающие механизмы подобного типа (кривошипно-рычажные, эксцентриковые) появились тогда, когда начали создавать экскаваторы высокой производительности с большим объёмом ковша, а общая масса таких машин приближалась к 1000 тонн. Самый мощный шагающий экскаватор-драглайн «Биг Маски» 4250W был создан во второй половине 20-го века в США. Этот гигант весил 13 500 тонн, имел ковш емкостью 168 м3, который подвешен на стреле длиной 95 м. История создания экскаваторов-драглайнов восходит к Леонардо да Винчи, а первый образец был изготовлен в США во второй половине 19-го века.

Шагающее ходовое оборудование состоит из опорной рамы (базы) и механизма шагания. Последний имеет лыжи (башмаки), механизм перемещения и привод.

Схемы механизмов шагания различаются по конструкции механизма шагания и могут быть гидравлическими и кривошипными. Они состоят из двух одинаковых, синхронно работающих механизмов шагания, расположенных симметрично, относительно продольной оси экскаватора.

Трехопорные схемы механизмов шагания:

а – кривошипно-шарнирного с треугольной рамой; б – кривошипно-ползункового; в гидравлического; г – двухкривошипного.

При любом виде шагающего ходового оборудования полный цикл передвижения экскаватора складывается из следующих элементов: подачи лыж на грунт, подъема экскаватора, передвижения экскаватора, опускания экскаватора, подъема лыж в исходное положение.

Мощность. Затрачиваемая на работу механизма шагания можно разделить на две главные составляющие – мощность на подъём экскаватора и

мощность на его перемещение. Мощность для подъёма экскаватора можно

оценить по формуле:

N1 =

где m – масса экскаватора без учёта лыж;

Н – высота подъёма центра масс экскаватора;

tц – время одного шагания.

Вторая составляющая мощности – это мощность для перемещения экскаватора, которая тратится на преодоление трения между базой и несущим основанием. Она может быть выражена по формуле (Рис. 4.23)

N2 =

где Ra =  - сила давления базы на несущее основание;

- сила давления базы на несущее основание;

f – коэффициент трения между базой и несущим основанием;

l – перемещение экскаватора на один шаг;

Третья составляющая затрат мощности – это мощность на перемещение подвижных частей механизма шагания, которая несравнима по величине с двумя основными составляющими. Так как мощности N1 и N2 реализуются поочерёдно, то мощность привода механизма шагания выбирается по одной из них. Для механизма шагания, как опорно-ходового устройства, также существуют условия, при не выполнении которых движение невозможно. Первое из этих условий – это, как и ранее, условие достаточности мощности

Nд ≥ N1 (N2) (4.120)

Второе условие – это условие достаточности сцепления. Для шагающего механизма перемещения это условие имеет вид

Fб ∙ Rб ≥ fл∙ Rл, (4.1

– соответственно коэффициент трения между опорным основанием

базой и лыжами.

Статический расчет горных машин. Центр масс и центр давления. Среднее, наибольшее и наименьшее давления на несущее основание. Продольная и поперечная устойчивость.

Центр масс и центр давления – представляет собой точку приложения сил давления машины на несущее (опорное) основание. ЦД лежит в плоскости опорного основания и характеризуется двумя координатами Од (xд, yд), т.е. продольным и поперечным смещением точки Од относительно, например, геометрического центра гусеничного хода. ЦД зависит как от величины и направления действия внешних сил во время движения или работы машины, так и от ее пространственного положения.

Положение центра масс и центра давления определяет степень неравномерности распределения давления под гусеничным ходом и совместно со значениями среднего давления и деформации несущего основания позволяет на начальном этапе проектирования машин оценить рациональность ее компоновки. Положение центра тяжести оказывает существенное влияние на тягово-сцепные свойства, причем для каждой гусеничной машины существует свое оптимальное положение центра тяжести, зависящее от условий работы и особенностей конструкции.

Центр масс это геометрическая точка находящаяся внутри тела, которая определяет распределение массы этого тела. Любое тело можно представить в виде суммы некоторого количества материальных точек. В этом случае положение центра масс определяет радиус вектор.

mi - масса итой точки.

ri - радиус вектора итой точки.

Если просуммировать массы всех материальных точек, то получится масса всего тела. На положение центра масс влияет однородность распределения массы по объему тела. Центр масс может находиться как внутри тела, так и за его приделами. Скажем у кольца, центр масс находится в центре окружности. Там где нет вещества. В общем, для симметричных тел обладающих однородным распределением массы центр масс всегда находится в центре симметрии или на ее оси.

Если к телу прикладывать некоторую силу, то оно начнет двигаться. Представьте себе кольцо, лежащее на поверхности стола. Если к нему приложить силу, а попросту начать толкать, то оно будет скользить по поверхности стола. А вот направление движения будет завесить от места приложения силы.

Если силу направить от внешнего края к центру, по перпендикуляру к внешней поверхности, то кольцо начнет прямолинейно двигаться по поверхности стола в направлении приложения силы. Если же силу приложить по касательной к внешнему радиусу кольца, то оно начнет поворачиваться относительно своего центра масс. Таким образом, можно заключить, что движение тела состоит из суммы поступательного движения и вращательного относительно центра масс. То есть движение любого тела можно описать движением материальной точки находящейся в центре масс и имеющей массу всего тела.

Рисунок 2 - Поступательное и вращательное движение кольца.

Существует также понятие центр тяжести. В общем, это не одно и то же что и центр масс. Центр тяжести это точка относительно, которой общий момент силы тяжести равен нулю. Если представить себе стержень длинной скажем 1 метр, диаметром 1см, и однородный по своему сечению. На концах стержня закреплены металлические шары одинаковой массы. То центр масс этого стержня будет находиться посередине. Если этот стержень поместить в неоднородное гравитационное поле, то центр тяжести будет смещён в сторону большей напряжённости поля.

Рисунок 3 – Тело в неоднородном и однородном гравитационном поле.

На поверхности земли, где сила тяжести однородна, центр масс практически совпадает с центром тяжести. Для любого постоянного однородного гравитационного поля центр тяжести всегда будет совпадать с центром масс.

Различают несколько характеристик распределения давления по опор-

ному основанию: среднее, максимальное и минимальное давление, положение центра давления и ядра сечения.

Если центр давления не совпадает с центром опорной поверхности, то

давление машины на грунт распределено неравномерно. Это может привести

к тому, что даже при допустимом значении среднего давления машина потеряет устойчивость из-за больших деформаций опорного основания в местах с большими местными давлениями. Поэтому кроме среднего давления вычисляются его наибольшее и наименьшее значения. При этом считают, что деформации несущего основания пропорциональны давлениям, т.е. напряженное состояние грунта подчиняется закону Гука.

Расчетные значения давлений сравнивают с допустимыми [р] значениями давления, которые зависят от типа ходового устройства и свойств опорного основания и выбираются по нормативным документам или определяются в зависимости от прочности опорного основания и типа, размеров и формы ходового устройства. В большинстве случаев с достаточной для практики точностью можно пользоваться справочными и нормативными данными.

Помимо величин среднего и экстремальных значений давления весьма

важной характеристикой статической устойчивости горных машин является

положение центра давления относительно ядра сечения. Напомним, что, как

и в сопротивлении материалов, ядром сечения опорной площади ходового

устройства горной машины называется часть ее опорной поверхности при расположении внутри которой центра давления минимальное значение давления положительно.

Кроме оценки устойчивости горной машины по давлению на опорное

основание и положению центра давления ее оценивают с помощью вертикального положения центра масс и допустимых значений продольного и поперечного углов крена машины. При этом определяются допустимые по опрокидыванию вокруг крайних в продольном и поперечном направлениях

точек опорной площади ходового устройства значения опрокидывающих

моментов. Такие расчеты дают возможность оценить статическую устойчивость машины, но не оценивают ее динамическую устойчивость, которая исследуется специальными способами [5].

Для массивных и крупногабаритных

горных машин, положение центра масс относительно опорной поверхности

имеет особо большое значение вследствие больших атмосферных нагрузок

(ветер, дождь, гололёд, снег), периодических круговых движений верхних

поворотных частей, а также отклонений опорных поверхностей от горизонта.

Поэтому для таких машин регламентируется, как правило, допустимый угол наклона опорной поверхности и её прочностные свойства. Высота центра масс таких машин также очень существенно влияет на их устойчивость

Дата добавления: 2018-02-28; просмотров: 1103; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!