Организация ремонта и основы технологии текущего и капитального ремонта путевых и дорожно-строительных машин

Ремонт путевых машин представляет собой комплекс технических операций, направленных на устранение неисправностей, возникающих в процессе эксплуатации машин. По объему работ ремонт подразделяется на текущий, средний и капитальный. Кроме технического обслуживания, связанного с установленной планово-предупредительной системой периодичности, ежегодно выполняется сезонное обслуживание: годовой контрольно-технический осмотр, осеннее и весеннее обслуживание. Время осуществления этих видов обслуживания путевых машин устанавливается с учетом климатических условий. Осеннее техническое обслуживание выполняется с целью подготовки машины к работе в зимний-период, а весеннее - при подготовке машин к эксплуатации в летний период года. Как правило, с целью сокращения непроизводительных простоев путевых машин лро-изводство сезонного обслуживания предусматривается вместе с выполнением одного из видов периодического технического обслуживания.

Система планово-предупредительного технического обслуживания и ремонта путевых машин предусматривает: техническое обслуживание - ежесменное и периодическое; ремонт машин - текущий, средний, капитальный. Для проверки готовности путевых машин к началу сезона летних путевых работ или к сезону работ по снегоборьбе предусматривается контрольно-технический осмотр путевых машин.

Технологический процесс нанесения антикоррозионных покрытий после ремонта путевых машин включает в себя подготовку поверхности под окраску, собственно окраску и сушку.

|

|

|

Путевые дорожные мастерские ( ПДМ) выполняют ремонт путевых машин и механизмов, реновацию и изготовление вновь отдельных элементов верхнего строения пути, изготовление некоторых новых механизмов и машин.

Принципиальная схема планово-предупредительной системы технического обслуживания и ремонта путевых машин представлена на рис. 1.3. Ремонтный цикл - наименьший повторяющийся период эксплуатации машин, в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документацией.

Структура межремонтного цикла, периодичность технических обслуживании и ремонтов путевых машин и нормы их простоя в ремонте или при техническом обслуживании приведены в табл. 1.2. На основании нормативов планово-предупредительной системы по каждой путевой машине составляются на каждый очередной год, квартал и месяц графики проведения технического обслуживания и ремонта.

Отремонтированные машины отправляют заказчикам по железной дороге согласно Основным условиям ремонта путевых машин, снегоуборочных машин и экскаваторов на заводах МПС.

|

|

|

Создание ремонтной базы и внедрение в предприятиях железных дорог планово-предупредительной системы технического обслуживания и ремонта путевых машин значительно повысили коэффициент использования и производительность машин, обеспечили их хорошее техническое состояние, сократили простои в ремонтах.

Согласно Положению о планово-предупредительном ремонте путевых машин предусмотрен следующий перечень документации по планированию технического обслуживания и ремонта путевых машин: годовой план технического обслуживания я ремонта каждой путевой машины, месячный план-график технического обслуживания и ремонта машины. Годовой план технического обслуживания и ремонта машин разрабатывают на основании нормативов и отчетных данных о количестве часов, отработанных каждой машиной на начало года с начала ее эксплуатации или после капитального ремонта.

По ГОСТ 2.602 - 68 обязательными ремонтными документами должны быть Руководство на ремонт или технические условия на ремонт путевой машины, нормы расхода запасных частей, нормы расхода материалов и ведомость документов для ремонта.

|

|

|

В проектируемых ремонтных хозяйствах промышленных предприятий предусматривают все виды технического обслуживания и текущий ремонт ТР-1 локомотивов, текущие и капитальные ремонты всех вагонов, не имеющих права выхода на пути МПС, все виды технического обслуживания и ремонта путевых машин, механизмов и подъемно-транспортного оборудования.

Техническое обслуживание путевых машин выполняется силами бригады, обслуживающей машину, с привлечением в необходимых случаях работников ремонтной службы предприятия приписки машины. Ремонт путевых машин производится в мастерских предприятия приписки машины, в путевых дорожных мастерских, вагонных и локомотивных депо железных дорог, на ремонтных заводах МПС. Ремонт ходовых тележек, колесных пар, тормозного оборудования, автосцепных устройств производится в вагонных депо железных дорог и на ремонтных заводах согласно правилам ремонта или техническим условиям.

Правильное использование планово-предупредительной системы технического обслуживания и ремонта путевых машин заключается в строгом соблюдении всех нормативов, предусмотренных системой. Остановки машин по техническим причинам должны проводиться, как правило, через цикл технического обслуживания или через межремонтные периоды. Возможные неплановые операции обслуживания или мелкие ремонтные работы целесообразно выполнять в период технологических перерывов работы машин.

|

|

|

В пределах дороги имеются балластные карьеры и щебеночные заводы, располагающие механизмами для разработки и погрузки балласта на подвижной состав, а также шпалопропиточные заводы. На большинстве дорог созданы дорожные путевые мастерские для ремонта путевых машин, ремонта и изготовления инструмента и деталей стрелочных переводов.

К основным мероприятиям технической эксплуатации машин относятся: подготовка машин к работе, выполнение нормативных технических обслуживании, своевременное проведение ремонтов машин. Только хорошая организация и высокая культура эксплуатации, технического обслуживания и ремонта путевых машин, основанные на научно-прогрессивных методах их осуществления, могут обеспечить требуемый уровень технической готовности машин и постоянно поддерживать его в течение всего периода эксплуатации.

Планирование и технология ремонта специального подвижного состава

Результатом функционирования системы мониторинга технического состояния узлов и агрегатов является принятие решения о ремонте СПС на участке постоянной дислокации, предполагающей собой выезд квалифицированных специалистов или постановку путевой машины на предприятие, осуществляющее ремонтные работы. Планирование должно предполагать дату, место проведения, предварительный объем необходимого ремонтного вмешательства, наличие необходимых запасных частей (рисунок 30).

Принятие решения о необходимости проведения ремонтных работ.

|

|

| перечень необходимого ремонтных Перечень машин требующих необходимый перечень требуемых |

|

|

| Г рафик постановки | СПС в ремонт ЯГ I Отдел эксплуатации Планирование постановки СПС в ремонт |

Рисунок 30 - Процесс планирования и принятия решения о ремонте путевой техники

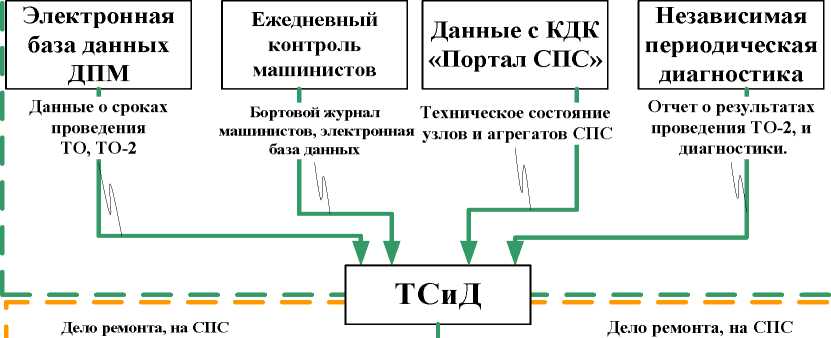

Принятие решения о необходимости ремонтных работ осуществляется на основании данных оценки технического состояния машин, включающая в себя:

1) ежедневный контроль замечаний машинистов;

2) диагностику технического состояния СПС на основе контрольнодиагностического комплекса «Портал-СПС-01»;

3) заключение лабораторных исследований при проведении ТО-2; ТР-1;

4) исходные данные состояния путевой техники (результаты предыдущего ремонта, параметры СПС при постановке на учет), заложенные в программном обеспечении «Электронный паспорт СПС».

Данные, получаемые с вышеупомянутых источников по каждой путевой машине, обрабатываются специалистами участка ТСиД, техническое состояние отдельных узлов СПС контролируется техническими специалистами. Наличие

такой информации обеспечит формирование перечня машин, требующих проведения ремонта (рисунок 31).

|

|

Рисунок 31 - Разграничение функциональных обязанностей между участком

ТСиД и организацией выполняющей ремонтные работы

На каждую единицу путевой техники данного перечня, участок ТСиД формирует Дело ремонта, которое содержит результаты периодической диагностики, нормы и перечень операций на ремонтные работы (рисунок 32).

|

|

|

|

На приведенном примере функционирования системы ремонта СПС «По техническому состоянию» видно, что число ремонтных операций, установленных по результатам безразборной диагностики и мониторинга технического состояния намного меньше требуемого руководством по среднему ремонту путевой машины «Дуомат».

Отдел комплектации, используя сформированное Депо ремонта участком ТСиД, обеспечивает наличие необходимых запасных частей и материалов для производства работ.

Отдел планирования на основании сформированного перечня СПС требующих ремонта составляет график постановки машин в ремонт и извещает об этом отдел эксплуатации, который в свою очередь должен обеспечить наличие СПС в указанное время и месте.

По окончании операций ремонта данные о результатах вносятся в электронную базу технологами, закрепленными по узлам.

Технологический процесс ремонта дизелей серии ЯМЗ «По техническому состоянию» состоит из следующих этапов: маршрут ремонта дизелей; анализ масла; индикация износа узлов двигателя; расчет остаточного ресурса; способы продления остаточного ресурса.

Ознакомиться с паспортом двигателя (общая наработка в мотто-часах; последний вид ремонта; неисправности, выявленные в процессе эксплуатации машинистами; дефектной ведомостью; результатами независимой диагностики и анализами масла), таблица 13.

| № п/п | Технологическая операция | Применяемые средства контроля или методы |

| 1 | Внешний осмотр | Визуально |

| 2 | Анализ масла | Лабораторные анализы масла |

| 3 | Проверка контрольных значений на испытательном | Стенд испытательный, механиче- |

| стенде или машине с использованием стандартных приборов | ский датчик давления масла |

| № п/п | Технологическая операция | Применяемые средства контроля или методы |

| 4 | Проверка состояния коробки передач, сцепления | Визуально |

| 5 | Проверка состояния цилиндропоршневой группы | Компрессометр |

| 6 | Демонтаж дизеля с машины (при выявлении дефектов, устранение которых требует разборки дизеля) | Технологический процесс демонтаж дизеля |

| 7 | Проверка контрольных значений на испытательном стенде с использованием диагностического комплекса | Комплекс «КИПАРИС» диагностический комплекс «АЛМАЗ» |

| 8 | Ремонт узла или дизеля в целом в зависимости от выявленных ранее дефектов | Технологический процесс ремонта соответствующего узла дизеля. |

| 9 | Испытание дизеля после ремонта соответствующего узла или ремонта дизеля в целом | Технологическая карта испытания дизеля |

| 10 | Монтаж дизеля на машину | Технологический процесс монтажа дизеля |

| 11 | Испытание и проверка технических характеристик дизеля на машине. | Технологический процесс обкатки машины |

При возможности устранить дефект без демонтажа дизеля с путевой машины, операции, изложенные в пунктах 6-10 таблицы 13 не выполняются.

При выполнении пунктов 1-6 раздела таблицы 13 составляется перечень выявленных дефектов, определяется объем ремонта.

Произвести забор масла с дизеля и отправить на анализ в лабораторию с целью проверки соответствия используемого масла в двигателях в зависимости от модели. При несоответствии заменить масло с промывкой системы дизеля.

Проверить вязкость масла, которая должна быть для масла М14В2 11,5 16,5, и температуру вспышки. Она должна быть не ниже 170 °С. При несоответствии устранить попадание дизельного топлива в масляную систему дизеля. Метод устранения дефекта: снять с двигателя форсунки, ТНВД и проверить на стенде.

Проверить наличие воды в масле, если содержание более 0,06 %, проверить водяную систему двигателя, при невозможности устранить попадание охлаждающей жидкости в масляную систему, произвести демонтаж дизеля и устранить дефект, выполнив разборку двигателя.

Проверить наличие посторонних взвешенных частиц в масле, при наличии которых и исправной работе дизеля заменить масло. Если обнаружены предельно допустимые индикаторы износа (таблица 14), необходимо произвести демон-

таж дизеля и устранить дефект, выполнив разборку двигателя. Таблица 14 - Индикаторы износа деталей дизельного двигателя

| Элементы | Норма | Выше нормы | Критичный показатель | |

| Fe | Железо | <75 | 76-140 | >140 |

| Pb | Свинец | <30 | 31-60 | >60 |

| Cu | Медь | <30 | 31-60 | >60 |

| Cr | Хром | <5 | 6-15 | >15 |

| AI | Алюминий | <10 | 11-25 | >25 |

| Ni | Никель | <5 | 6-15 | >15 |

| Ag | Серебро | <5 | 6-10 | >10 |

| Sn | Олово | <5 | 6-10 | >10 |

| Na | Натрий | <10 | 11-30 | >30 |

| K | Калий | Следы | Следы | Следы |

| Si | Кремний | <20 | 20-30 | >30 |

Подшипники = Свинец + Олово (Медь/Алюминий). Все вращающиеся внутренние детали двигателя оснащены подшипниками скольжения. Поверхность подшипников покрывает сплав, в который входит свинец и олово. Присутствие в пробе масла двух этих металлов свидетельствует о начале износа подшипников. Если вместе со свинцом и оловом обнаружена медь или алюминий, то это указывает на износ подшипников.

Распределительный вал = Железо. Если в пробе масла обнаружено содержание железа, превышающее нормальный уровень, а концентрации других металлов в норме, это указывает на износ деталей в системе газораспределительного механизма (распределительный вал, толкатели, рокеры и т. д.).

Коленчатый вал = Железо + Свинец + Олово + (Медь/Алюминий). Высокие концентрации всех этих металлов сопровождают износ коленчатого вала и соответственно подшипников скольжения.

Цилиндры = Железо + Хром и/или Алюминий. Хром попадает в масло от поршневых колец, алюминий - от поршней и железо - от цилиндров. Присутствие в масле этих металлов обусловлено износом поршневой группы. Интен

сивное нарастание этих элементов свидетельствует о сверхнормативном износе и задире.

Поршни = Алюминий. Поршни в основном состоят из алюминия. Износ поршней зачастую вызван абразивными частицами (пыль, грязь), попадающими в масло. Другая причина - перегрев двигателя. Кроме того, попадание топлива в масло снижает его смазывающие свойства, а это увеличивает трение и, следовательно, износ поршней.

Поршневые кольца = Хром + топливо или грязь. Кольца выполняют две основные функции в двигателе: предотвращают прорыв газов в систему смазки и препятствуют попаданию масла в камеру сгорания. Износ колец легко определяется по концентрации хрома и вызывается абразивным износом от частиц грязи и пыли.

Блок цилиндров / Впускной коллектор = Примесь антифриза или Натрий/Калий. Натрий, калий и иногда кремний входят в состав антифриза. Через камеру сгорания они попадают в масло и служат индикаторами протечек в системе охлаждения. Своевременное выявление факта попадания антифриза позволяет избежать дорогостоящего ремонта.

Воздушный фильтр = Кремний. Абразивный износ, вызываемый частицами пыли, которые попали через воздушный фильтр или через неплотности воздушного тракта, приводит к быстрому выходу двигателя из строя. Повышение концентрации кремния в пробе указывает на необходимость замены воздушного фильтра и смены масла, а также проверки герметичности воздушного тракта [104].

Объектами диагностирования являются узлы (или детали) дизеля, омываемые маслом. Остаточный ресурс двигателя это интервал наработки (мотто-часов) от момента оценки его технического состояния при диагностировании до момента, когда основные сопряженные детали достигнут предельного состояния, что определит необходимость проведения капитального ремонта двигателя.

Объектами диагностирования являются узлы (или детали) дизеля, омываемые маслом. Остаточный ресурс двигателя это интервал наработки (мотто-часов) от момента оценки его технического состояния при диагностировании до момента, когда основные сопряженные детали достигнут предельного состояния, что определит необходимость проведения капитального ремонта двигателя.

Значение интервала наработки двигателя до предельного состояния является его ресурсом.

| Номер сообщения по порядку поступления информации | Номер машины | Пробег машины от последнего ремон- та(число проведенных ТО-3) | Концентрация свинца г/т | Изменение концентрации свинца, г/т |

| 1 | 1123 | 10 | 7 | 0 |

| 2 | 1123 | 10 | 50 | 30 |

| 3 | 1176 | 4 | 7 | 0 |

| 4 | 1176 | 4 | 50 | -10 |

| 5 | 1112 | 20 | 25 | 10 |

| 6 | 1112 | 20 | 25 | 20 |

Пусть средняя концентрация свинца в масле за пробег до предыдущего (N-1) ТО-3 характеризуется цифрами, приведенными в таблице 16.

Вычислим средние значения концентрации свинца в масле за пробег до N- го технического обслуживания (ТО-3) прогнозирования по формуле

Вычислим средние значения концентрации свинца в масле за пробег до N- го технического обслуживания (ТО-3) прогнозирования по формуле

| Номер маши ны | Количество проведенных ТО-3 (число ТО- 3) | Средняя концентрация свинца на ТО-3, г/т | Предыдущий ремонт | Условный ресурс, ТО- 3, г/т | Ресурс по числу ТО- 3 | ||

| Фактическая (N-1)- й | Расчетный N-й | Пол ный | Остаточ ный | ||||

| 1123 | 10 | 8,3 | 8,2 | КР-1 | 1000 | 112 | 112 |

| 1123 | 10 | 25 | 27,5 | КР-1 | 1000 | 36 | 26 |

| 1176 | 4 | 6,5 | 6,6 | ТР-3 | 700 | 106 | 102 |

| 1176 | 4 | 25,2 | 31,4 | ТР-3 | 700 | 22 | 18 |

| 1112 | 20 | 20,1 | 20,3 | ТР-3 | 500 | 25 | 5 |

| 1112 | 20 | 15,5 | 16 | ТР-3 | 500 | 31 | 11 |

Используя выше описанный технологический процесс ремонта двигателей, можно высвободить финансовые средства, которые в свою очередь необходимо направить на продление остаточного ресурса двигателя. Способы продления остаточного ресурса двигателя:

1. Использование «Термопломб» для контроля предельных температурных режимов работы дизельного двигателя.

2. Установка и использование на СПС подогрева двигателя перед запуском в зимнее время.

3. Использование качественных синтетических масел, охлаждающих жидкостей, а также фильтров очистки.

Несмотря на то, что система ремонта «По техническому состоянию» и предусматривает постоянный мониторинг технического состояния путевой техники и периодическую диагностику узлов и агрегатов, следующие ремонтные работы, связанные с безопасностью движения, выполняются согласно требованиям инструкции по планово-предупредительному ремонту и являются обязательными [98, 106]:

- полное освидетельствование, выкатка и обточка колесных пар;

- осмотр, дефектоскопия и ремонт рамы;

- ремонт автосцепного механизма;

- ремонт тормозной рычажной передачи;

- ремонт рессорного подвешивания;

- ремонт карданных валов;

- ремонт автотормозного оборудования;

- ремонт аутригеров.

Как показывает практика, не существует ни одного предприятия, в чистом виде использующего только одну из представленных форм управления системой ТОиР. Использование совокупности всех форм технического обслуживания [п. 2.1 диссертационной работы] и ремонта в разных пропорциях позволит достигнуть максимального экономического эффекта.

Дата добавления: 2018-02-28; просмотров: 2832; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!