Тема 3.3. Обработка шлицевых поверхностей.

Шлицевые соединения образуют выступами-зубьями на валу и соответствующими впадинами шлицами в ступице. Все размеры шлицевых соединений стандартизированы.

Достоинства и недостатки шлицевых соединений

Достоинства шлицевых соединений:

• лучше центруются;

• уменьшается число деталей соединения;

• повышенная прочность соединения;

• уменьшенная длинна ступицы;

• высокая прочность при динамических нагрузках.

Недостатки шлицевых соединений:

• более сложная технология изготовления по сравнению со шпоночными соединениями;

• высокая стоимость.

Классификация шлицевых соединений:

По характеру соединения:

• неподвижные;

• подвижные.

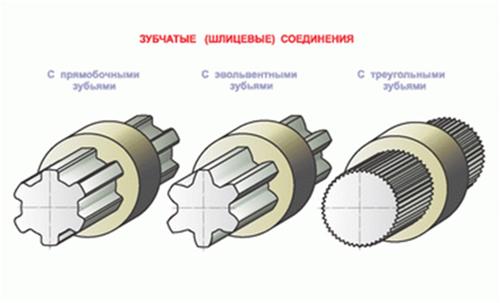

По форме зубьев:

• прямобочные;

• эвольвентные;

• треугольные.

По способу центрирования ступицы относительно вала:

• центрирование по наружному диаметру;

• центрирование по внутреннему диаметру;

• центрирование по боковым поверхностям зубьев.

Виды шлицевых соединений и методы их обработки

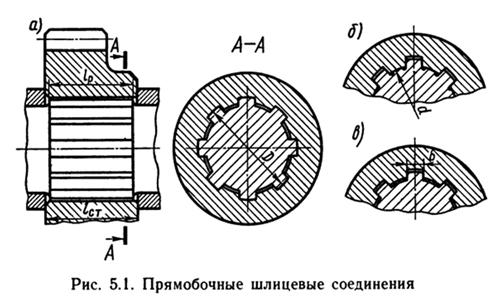

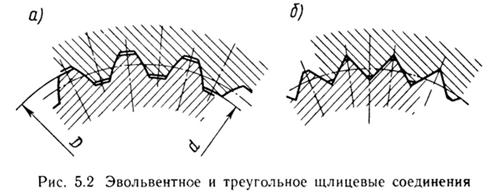

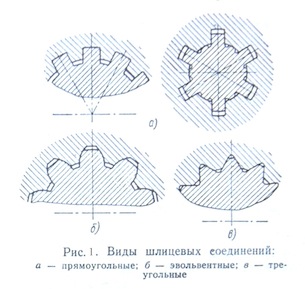

Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

|

Применяются три способа центрирования прямоугольных шлицевых соединений:

а) центрирование по наружному диаметру; оно используется в том случае, когда твердость отверстия невысокая и его можно обработать протяжкой, а вал не подвергается значительным деформациям при термической обработке;

б) центрирование по внутреннему диаметру; производится при высокой твердости отверстия и значительных деформациях вала, для устранения которых требуется шлифование;

в) центрирование по ширине шлица; применяется при высокой твердости отверстия и необходимости минимальных зазоров по боковым поверхностям.

Центрирование эвольвентных и треугольных шлицевых соединений производится только по профилю шлицев с гарантированными зазорами по диаметрам впадин и выступов.

Обработка шлицев на наружных поверхностях производится методом деления или методом обкатки.

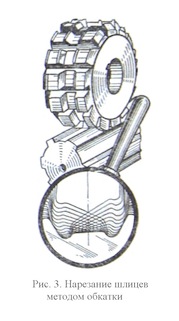

Методом деленияшлицы фрезеруются на горизонтально-фрезерных станках набором фрез или фасонными фрезами. Этот метод применяется также при шлифовании шлицев на шлицешлифовальном станке (рисунок 2).

|

|

|

|

Шлицефрезерные станки, работающие по методу деления, снабжены точными делительными устройствами, которые после каждого двойного хода поворачивают деталь для обработки следующего шлица.

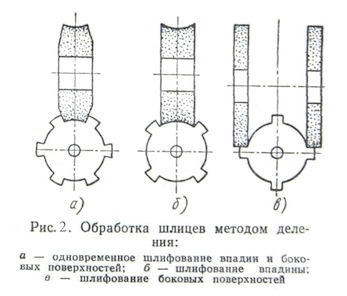

Методом обкатки шлицы нарезают на шлицефрезерных или зубофрезерных станках однозаходной червячной фрезой, профиль которой при обкатке с обрабатываемой деталью образует шлицы требуемой формы и размеров (рисунок 3). Методом обкатки обрабатывают прямоугольные, треугольные и эвольвентные шлицы. По сравнению с методом деления этот метод является более производительным.

|

|

|

|

Короткие шлицы на концах валов у выступов, не позволяющих использовать фрезу, обрабатывают на зубодолбежных станках специальными долбяками.

Для повышения производительности обработки шлицев на наружных поверхностях применяют шлицестрогальные, протяжные станки, а также производят накатку.

Шлифование шлицев применяют для обработки валов, которые после термической обработки имеют деформацию и высокую твердость, не позволяющую обработать шлицы фрезой.

Наиболее распространенным методом обработки шлицев на внутренних поверхностях является протягивание шлицевых отверстий комбинированными шлицевыми протяжками или набором протяжек. Комбинированной протяжкой обрабатывают внутреннюю поверхность шлицевого отверстия и шлицы. Протяжками можно обрабатывать только детали невысокой твердости, поэтому протягивание шлицев производят до термической обработки. После термической обработки производят калибрование шлицев прошивками (при твердости HRC не более 35).

У шлицевых отверстий при центрировании деталей по внутреннему диаметру вала после термической обработки шлифуют внутреннюю поверхность шлицевого отверстия.

|

|

|

Обработка шпоночных канавок.

Шпоночные канавки применяются для соединения вращающихся деталей с валом. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей.

Шпоночные пазы делятся на:

сквозные;

открытые;

закрытые.

По виду сечения канавки:

призматические;

сегментные;

клиновые и др.

Требования, предъявляемые к шпоночному пазу:

Боковые грани должны быть симметричны относительно плоскости, проходящей через ось вала;

Ширина паза выполняется по 7 кв. точности, для обеспечения напряженной посадки;

Глубина паза по 12 – 11 кв. точности для создания зазора;

Шероховатость боковых стенок 5 мкм и выше.

Способы обработки шпоночных канавок.

Фрезерование.

Шпоночные пазы фрезеруют после окончательной токарной обработки наружных поверхностей до шлифования.

Оборудование - фрезерные станки общего назначения, шпоночно-фрезерные станки (обеспечивающие маятниковую подачу с автоматическим врезанием на глубину).

Наибольшая точность паза достигается при базировке по центровым отверстиям, минимальная погрешность установки по цилиндрической поверхности при использовании самоцентрирующих тисков с призматическими губками.

Приспособления - самоцентрирующие тиски с призматическими губками, специальные приспособления, центры.

Инструмент: дисковые фрезы, концевые фрезы для сегментных шпонок, концевые шпоночные (двузубые) и т.д.

Способы фрезерования шпоночных пазов:

|

|

|

1. Фрезерование дисковыми фрезами и концевыми на станках общего назначения. Фреза углубляется на всю глубину, затем включается продольная подача. Способ производительный, но не точный. Происходит разбивка ширины паза, износ фрез по боковым поверхностям, поэтому ограниченное число переточек. При сборке – пригоночные работы.

2. Маятниковый способ. Фреза углубляется на 0,1-0,3 мм включается Sпрод., еще углубляется на ту же величину – Sпрод., в другом направлении и т.д. Наиболее точный метод. Главное движение nфр.; подачи Фрезы. Sпрод. и Sврезания. Достоинства: минимальное усилие, минимальная разбивка ширины паза, износ фрезы по торцевым кромкам, поэтому возможность переточек до полного износа фрезы, отсутствие пригоночных работ при сборке.

На станках общего назначения обычными многозубовыми фрезами врезание осуществляется вручную. При фрезеровании закрытого паза предварительно сверлят отверстие для ввода фрезы.

3. Обработка сегментных шпонок спец. дисковой фрезой с концевым креплением. Движения: главное – вращение фрезы, малая подача фрезы к центру детали (к оси).

Протягивание.

В серийном и массовом производстве на протяжных станках.

Долбление.

В отверстиях в единичном и мелкосерийном производстве на долбежных станках.

Шлифование.

Оборудование - плоскошлифовальные станки. Обработка торцом круга каждой стороны по очереди. Шлифовать можно пазы, имеющие прямоугольную форму и выход для инструмента.

Дата добавления: 2018-02-18; просмотров: 5161; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!