ОБЩИЕ СВЕДЕНИЯ О СТРОИТЕЛЬНЫХ МАШИНАХ

Федеральное государственное автономное

образовательное учреждение

высшего образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Инженерно-строительный институт

СТРОИТЕЛЬНЫЕ МАШИНЫ И ОБОРУДОВАНИЕ

Методические указания и задания к контрольным работам

для студентов заочного обучения специальности

290300 – «Промышленное и гражданское строительство»

Красноярск

2017

УДК 69.003

ББК 38.6-5

Строительные машины и оборудование. Методические указания и задания к контрольным работам для студентов заочного обучения специальности 290300 – «Промышленное и гражданское строительство. Красноярск: ИСИ, 2017. 45с.

Составили Рюрик Тимофеевич Емельянов

Андрей Петрович Прокопьев

Евгения Сергеевна Турышева

ОФОРМЛЕНИЕ КОНТРОЛЬНЫХ РАБОТ

Контрольные работы выполняются в соответствии с требованиями Единой системы конструкторской документации (ЕСКД), СТО 4.2–07–2014.

Работу оформляют в виде пояснительной записки с необходимыми расчетами, схемами, эскизами и мотивировками принятых решений. Расчеты и мотивировки необходимо сопровождать ссылками на соответствующий источник литературы: ГОСТы, нормативы, каталоги и другие источники.

|

|

|

Работы, не соответствующие нужному варианту или выполненные не в полном объеме – без необходимых чертежей, эскизов и пояснения, возвращаются студенту для доработки.

ТЕМА: ДЕТАЛИ МАШИН

Студент должен выполнить следующее задание:

1) решить задачу используя данные из таблицы 1 по двум последним цифрам своего условного номера;

2) ответить письменно на три вопроса, приняв номера по таблице 2 в соответствие с двумя последними цифрами условного шифра.

Содержание работы

Задачи № 0, 3, 5, 6, 8. Необходимо выбрать и определить:

Ø тип клинового ремня;

Ø диаметры ведущего и ведомого шкивов;

Ø межцентровое расстояние передачи и длину ремня;

Ø скорость ремня и окружное усилие;

Ø число ремней;

Ø диаметры ведущего и ведомого вала передачи;

Ø размеры поперечного сечения и длину шпонок с проверкой на смятие;

Ø основные размеры шкивов (наружный и внутренний диаметры канавок шкива, толщину и ширину обода, длины и диаметр ступицы).

В графической части следует поместить расчетную схему передачи, выполненную в масштабе, и рабочий чертеж ведущего шкива в двух проекциях со всеми необходимыми размерами, в соответствии с требованиями ЕСКД.

|

|

|

Задачи № 1, 2, 4, 7, 9. Требуется (см. таблицу 1) выбрать и определить:

q материалы зубчатых колес и допускаемые напряжения;

q межцентровое расстояние редуктора из расчета на контактную прочность;

q нормальный и торцевой (для косозубой передачи) модули зацепления;

q число зубьев шестерни и зубчатого колеса;

q диаметры и ширину зубчатых колес;

q проверить выбранное значение модуля зацепления по напряжениям изгиба;

q диаметр ведущего и ведомого валов;

q размеры поперечного сечения и длину шпонок с проверкой их на смятие;

q размеры зубчатых колес, необходимые для выполнения рабочих чертежей.

В графической части помещают чертеж шестерни в двух проекциях со всеми необходимыми размерами, в соответствии с требованиями ЕСКД.

Таблица 1– Исходные данные

| Номер задачи и предпосле-дняя цифра | Типы передачи и режим ее работы | Параметры передачи | Последняя цифра шрифта | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||

| 0 1 2 3 4 5 6 7 8 9 | Клиноременная передача; режим работы - средний; i=6 Цилиндрический прямозубый редуктор; режим работы - тяжелый; i=4,5 Цилиндрический косозубый редуктор; режим работы – легкий; i=5,6 Клиноременная передача; режим работы – средний; i=3,2 Цилиндрический косозубый редуктор; режим работы – средний; i=3,8 Клиноременная передача; режим работы – легкий; i=5,2 Клиноременная передача; режим работы – средний; i=4 Цилиндрический косозубый редуктор ; режим работы – средний; i=4 Клиноременная передача; режим работы – легкий; i=5 Цилиндрический прямозубый редуктор; режим работы – средний; i=3,2 | N1, кВт n1,об/мин N1, кВт n1,об/мин N1, кВт n1,об/мин N1, кВт n1,об/мин N1, кВт n1,об/мин N1, кВт n1,об/мин N1, кВт n1,об/мин N1, кВт n1,об/мин N1, кВт n1,об/мин N1, кВт n1,об/мин | 25 1200 10 1000 50 600 5,5 1440 12 1200 20 600 8 750 22 900 8 1500 8 1200 | 10 950 25 1500 43 800 6,5 1600 12 900 20 1200 18 1500 20 1000 10 1000 8,5 1400 | 8 1500 40 900 30 850 7,5 1900 10 1450 10 1200 20 950 20 1600 10 1400 9 1680 | 30 750 50 750 25 1000 8 1200 10 900 10 500 40 1200 15 750 15 750 9,5 1200 | 50 900 8 1500 22 1500 9 800 18 600 10 1400 20 800 12 960 15 1500 10 1440 | 18 1000 45 800 20 1750 10 900 18 1300 7 1300 8 1500 11 720 18 1200 10,5 1680 | 20 1500 40 1000 18 1200 12 750 25 1000 6 1200 50 900 11 1440 20 600 11 960 | 22 750 20 950 15 1450 18 1000 25 750 5 850 30 900 10 1600 20 1500 11,5 1200 | 40 1200 18 1500 12 1200 20 1200 35 600 14 1000 25 1200 9 960 25 1200 12 1440 | 45 750 8 750 10 950 22 600 35 1000 14 750 10 900 8 1100 28 1400 12 960 |

|

|

|

Примечание. N1 - мощность на ведущем валу, кВт; n1 - частота вращения ведущего вала, об/мин; i – передаточное число.

|

|

|

Таблица 2 – Номера вопросов для письменных ответов к контрольной работе

| Предпоследняя цифра шифра | Последняяцифра шрифта | |||||||||||||||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||||||||||||||||||||

| 0 | 1 | 20 | 40 | 61 | 81 | 101 | 127 | 128 | 129 | 102 | 63 | 83 | 103 | 24 | 44 | 84 | 104 | 45 | 65 | 85 | 114 | 127 | 128 | 129 | 66 | 86 | 108 | 1 | 27 | 47 |

| 1 | 2 | 21 | 41 | 62 | 82 | 104 | 130 | 131 | 132 | 103 | 64 | 84 | 104 | 25 | 45 | 85 | 105 | 46 | 66 | 86 | 115 | 130 | 131 | 132 | 67 | 87 | 110 | 2 | 28 | 49 |

| 2 | 3 | 22 | 42 | 63 | 83 | 107 | 133 | 134 | 135 | 104 | 65 | 85 | 105 | 26 | 46 | 86 | 106 | 47 | 67 | 87 | 116 | 133 | 134 | 135 | 68 | 88 | 112 | 3 | 29 | 51 |

| 3 | 4 | 23 | 43 | 64 | 84 | 110 | 139 | 140 | 141 | 105 | 66 | 86 | 106 | 27 | 47 | 87 | 107 | 48 | 68 | 88 | 117 | 139 | 140 | 141 | 69 | 89 | 114 | 4 | 30 | 53 |

| 4 | 5 | 24 | 44 | 65 | 85 | 113 | 142 | 143 | 144 | 106 | 67 | 87 | 107 | 28 | 48 | 88 | 108 | 49 | 69 | 89 | 118 | 142 | 143 | 144 | 70 | 90 | 116 | 5 | 31 | 55 |

| 5 | 6 | 25 | 45 | 66 | 86 | 116 | 145 | 146 | 147 | 107 | 68 | 88 | 108 | 29 | 49 | 89 | 109 | 50 | 70 | 90 | 119 | 145 | 146 | 147 | 148 | 91 | 118 | 6 | 32 | 57 |

| 6 | 7 | 26 | 46 | 67 | 87 | 119 | 149 | 150 | 151 | 108 | 69 | 89 | 109 | 30 | 50 | 90 | 110 | 51 | 71 | 91 | 120 | 149 | 150 | 151 | 152 | 92 | 120 | 7 | 33 | 59 |

| 7 | 8 | 27 | 47 | 68 | 88 | 122 | 153 | 154 | 155 | 109 | 70 | 90 | 110 | 31 | 51 | 91 | 111 | 52 | 72 | 92 | 121 | 153 | 154 | 155 | 73 | 93 | 122 | 8 | 34 | 61 |

| 8 | 9 | 28 | 48 | 69 | 89 | 125 | 156 | 157 | 158 | 110 | 71 | 91 | 111 | 32 | 52 | 92 | 112 | 53 | 73 | 93 | 122 | 156 | 157 | 158 | 74 | 94 | 124 | 9 | 35 | 63 |

| 9 | 10 | 29 | 49 | 70 | 90 | 128 | 160 | 161 | 162 | 111 | 72 | 92 | 112 | 33 | 53 | 93 | 113 | 54 | 74 | 94 | 159 | 160 | 161 | 162 | 75 | 95 | 126 | 10 | 36 | 65 |

ТЕМА: СТРОИТЕЛЬНЫЕ МАШИНЫ

При выполнении этой контрольной работы решить задачи, приняв данные из таблиц 3 – 7, в соответствии с двумя последними цифрами условного шифра.

Задача № 1. Рассчитать электрическую реверсивную лебёдку, предназначенную для подъёма груза массой m со скоростью υг на высоту Hп.

Исходные данные представлены в таблицах 3,4.

Таблица 3 – Номера вариантов для задачи №1

| Послед няя цифра | Предпоследняя цифра шифра | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 0 | 1 | 11 | 21 | 1 | 11 | 21 | 1 | 11 | 21 | 11 |

| 1 | 2 | 12 | 22 | 2 | 12 | 22 | 2 | 12 | 22 | 12 |

| 2 | 3 | 13 | 23 | 3 | 13 | 23 | 3 | 13 | 23 | 13 |

| 3 | 4 | 14 | 24 | 4 | 14 | 24 | 4 | 14 | 24 | 14 |

| 4 | 5 | 15 | 25 | 5 | 15 | 25 | 5 | 15 | 25 | 15 |

| 5 | 6 | 16 | 26 | 6 | 16 | 26 | 6 | 16 | 26 | 16 |

| 6 | 7 | 17 | 27 | 7 | 17 | 27 | 7 | 17 | 27 | 17 |

| 7 | 8 | 18 | 28 | 8 | 18 | 28 | 8 | 18 | 28 | 18 |

| 8 | 9 | 19 | 29 | 9 | 19 | 29 | 9 | 19 | 29 | 19 |

| 9 | 10 | 20 | 30 | 10 | 20 | 30 | 10 | 20 | 30 | 22 |

Таблица 4 – Исходные данные

| Вариант | Схема запасовки каната | Тип кранового механизма | Режим работы крана | m, кг | vг, м/с | Hn, м | Lv, м | ПВ, % | Маркиро- вочная группа каната |

| 1 |

|

Стреловые краны | Легкий | 3000 | 0,16 | 40 | 16 |

25 |

1400 |

| 2 | Средний | 4000 | 0,15 | 36 | 14 | ||||

| 3 | Тяжелый | 5000 | 0,14 | 32 | 12 | ||||

| 4 | Весьма тяжелый | 6000 | 0,13 | 30 | 10 | ||||

| 5 |

|

Строительные краны | Легкий | 7000 | 0,12 | 28 | 8 |

40 |

1600 |

| 6 | Средний | 8000 | 0,11 | 26 | 6 | ||||

| 7 | Тяжелый | 9000 | 0,10 | 24 | 18 | ||||

| 8 | Весьма тяжелый | 10000 | 0,09 | 22 | 20 |

Продолжение таблицы 4

| Вариант | Схема запасовки каната | Тип кранового механизма | Режим работы крана | m, кг | vг, м/с | Hn, м | Lv, м | ПВ, % | Маркиро- вочная группа каната |

| 9 |

|

Вспомогательные крановые механизмы | Легкий | 1100 | 0,2 | 20 | 22 |

25 |

1700 |

| 10 | Средний | 12000 | 0,10 | 40 | 5 | ||||

| 11 | Тяжелый | 13000 | 0,18 | 38 | 7 | ||||

| 12 | Весьма тяжелый | 14000 | 0,17 | 35 | 9 | ||||

| 13 |

|

Стреловые краны | Легкий | 15000 | 0,16 | 33 | 11 |

40 |

1800 |

| 14 | Средний | 16000 | 0,15 | 31 | 13 | ||||

| 15 | Тяжелый | 17000 | 0,14 | 29 | 15 | ||||

| 16 | Весьма тяжелый | 18000 | 0,13 | 27 | 17 | ||||

| 17 |

|

Вспомогательные крановые механизмы | Легкий

Средний | 3500

4500 | 0,12

0,11 | 25

23 | 18 |

40 |

2000 |

| 18 | 19 | ||||||||

| 19 |

Тяжелый

Весьма тяжелый |

5500

6500 |

0,10

0,09 |

21

19 | 20 | ||||

| 20 | 22 |

Окончание таблицы 4

| Вариант | Схема запасовки каната | Тип кранового механизма | Режим работы крана | m, кг | vг, м/с | Hn, м | Lv, м | ПВ, % | Маркиро- вочная группа каната |

| 21 |

| Вспомогательные крановые механизмы | Легкий | 7500 | 0,21 | 40 | 10 |

25 |

2200 |

| 22 | Средний | 8500 | 0,22 | 36 | 12 | ||||

| 23 | Тяжелый | 9500 | 0,23 | 32 | 14 | ||||

| 24 | Весьма тяжелый | 10500 | 0,24 | 30 | 16 | ||||

| 25 |

|

Стреловые краны | Легкий | 11500 | 0,16 | 28 | 18 |

40 |

1400 |

| 26 | Средний | 12500 | 0,15 | 26 | 19 | ||||

| 27 | Тяжелый | 13500 | 0,14 | 24 | 20 | ||||

| 28 | Весьма тяжелый | 14500 | 0,13 | 22 | 21 | ||||

| 29 |

| Вспомогательные крановые механизмы | Средний | 4000 | 0,2 | 40 | 10 |

25 |

1800 |

| 30 | Тяжелый | 5000 | 0,18 | 35 | 12 |

Исходные данные: схема запасовки каната; тип кранового механизма; режим работы крана; m − масса поднимаемого груза; υг − скорость поднимаемого груза; Hп − высота поднимаемого груза; Lо − расстояние от полиспаста до барабана; ПВ − процент включений; маркировочная группа каната.

При решении задачи студент закрепляет теоретический материал по простейшим грузоподъемным машинам.

Схема запасовки канатов представлена на рисунке 1.

Рисунок 1 – Схема запасовки канатов

Определить:

– подобрать канат (dk - диаметр каната, Lк - длину каната, вид каната);

– диаметр блоков Dбл;

– определить параметры барабана (Dб - диаметр барабана, Lб - длину барабана, nб - частоту вращения барабана).

Подобрать:

– электродвигатель (марку двигателя);

– редуктор (краткая характеристика);

Решение

1) Определяем кратность полиспаста:

− если канат сбегает с не подвижного блока:

i = z,

где z - количество ветвей на которых весит груз;

− если канат сбегает с подвижного блока:

i = z + 1.

2) Определяем вес поднимаемого груза:

где g − ускорение свободного падения, g = 9,8 м/с .

3) Определяем силу натяжения ветви каната:

,

,

где  − КПД полиспаста, определяется по следующим формулам

− КПД полиспаста, определяется по следующим формулам

− если количество блоков в грузоподъемном механизме меньше или равно 4 (n ≤ 4) то:

,

,

где  − КПД блока,

− КПД блока,

n − количество блоков полиспаста;

− если количество блоков в грузоподъемном механизме больше 4 (n > 4), то КПД полиспаста определяется по следующей формуле

,

,

где t − количества обводных блоков;

i − кратность полиспаста.

4) Определяем разрывное усилие каната:

где k − коэффициент запаса прочности (таблица А1).

5) По разрывному усилию подбираем диаметр каната, dk (таблица А2).

6) Диаметры блоков (D бл) и диаметр барабана (Dб) выбираем в

зависимости от типа кранового механизма и режима его работы по таблице А 3. Диаметры блоков (D бл) и диаметр барабана (Dб) округляем до большего значения.

7) Определяем необходимую длину каната:

8) Определяем длину барабана:

где c − число слоев навивки;

t − шаг навивки, для гладких барабанов t = dk.

Рассчитанное значение длины барабана должно удовлетворять условию:

9) Определяем скорость каната навиваемого на барабан:

10) Определяем частоту вращения барабана:

11) Необходимая мощность на валу барабана:

12) Определяем мощность на валу электродвигателя:

где ηред − КПД редуктора, ηред = 0,8.

По таблице А3 в соответствии с рассчитанным значением мощности и заданной величиной ПВ (принимая ближайшее большее значение) выбираем электродвигатель. Например, по мощности N1 = 1,3 кВт принимаем марку двигателя МТК 011-06, ПВ = 25%, N1 = 1,4 кВт, n 1 =840 мин-1 .

13) Выбираем редуктор по общему передаточному отношению:

По таблицам А4 или по другим справочным источникам выбираем редуктор.

14) Начертить схему реверсивной лебедки.

Вывод: На основе произведенных расчетов определили dk, Dбл, Lk, параметры барабана (Dб, Lб, nб), а так же выбрали вид каната, тип двигателя, редуктор (дать краткое описание каждого выбранного и определенного элемента).

Задача № 2. Рассмотреть работу бульдозера в конкретных условиях эксплуатации. Зная характеристики машины и заданные условия работы, определить, справится ли машина с поставленной задачей и как полученные значения отразятся на уровне производительности.

Исходные данные представлены в таблицах 5 - 7.

Таблица 5 – Номера вариантов для задачи №2(строительные машины)

| Послед няя цифра | Предпоследняя цифра шифра | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 0 | 1 | 11 | 21 | 1 | 11 | 21 | 1 | 11 | 21 | 11 |

| 1 | 2 | 12 | 22 | 2 | 12 | 22 | 2 | 12 | 22 | 12 |

| 2 | 3 | 13 | 23 | 3 | 13 | 23 | 3 | 13 | 23 | 13 |

| 3 | 4 | 14 | 24 | 4 | 14 | 24 | 4 | 14 | 24 | 14 |

| 4 | 5 | 15 | 25 | 5 | 15 | 25 | 5 | 15 | 25 | 15 |

| 5 | 6 | 16 | 26 | 6 | 16 | 26 | 6 | 16 | 26 | 16 |

| 6 | 7 | 17 | 27 | 7 | 17 | 27 | 7 | 17 | 27 | 17 |

| 7 | 8 | 18 | 2 | 8 | 18 | 8 | 8 | 18 | 6 | 18 |

| 8 | 9 | 19 | 19 | 24 | 11 | 25 | 9 | 19 | 12 | 19 |

| 9 | 10 | 20 | 3 | 10 | 20 | 13 | 10 | 20 | 27 | 22 |

Таблица 6 – Варианты индивидуальных заданий

| Номер задания | Марка бульдозера | Группа или тип грунта | Длина перемещения, м | Уклон местности, α град. | Условия работы |

| 1 | D3G XL | III – суглинок | 20 | 5 | На подъем |

| 2 | D4G XL | II – суглинок | 25 | 7 | Под уклон |

| 3 | ДЗ-42Г | I – песок | 30 | 10 | Под уклон |

| 4 | D5G XL | II – суглинок | 35 | 0 | – |

| 5 | D5N XL | III – суглинок | 35 | 6 | На подъем |

| 6 | ДЗ-101А | IV – глина | 40 | 8 | Под уклон |

| 7 | D6N LGP | IV – глина | 60 | 9 | На подъем |

| 8 | Четра Т9 | III – суглинок | 50 | 0 | – |

| 9 | ДЗ-109Б | IV – глина | 40 | 10 | Под уклон |

| 10 | ДЗ-110 | II – суглинок | 45 | 4 | На подъем |

| 11 | D6R | III – суглинок | 60 | 3 | Под уклон |

| 12 | ДЗ-171.1 | I – песок | 20 | 2 | На подъем |

| 13 | Четра Т11М | II – суглинок | 60 | 1 | Под уклон |

| 14 | Четра Т11С | III – суглинок | 80 | 0 | – |

| 15 | Б14 | II – суглинок | 55 | 1 | Под уклон |

| 16 | D7R XR | III – суглинок | 20 | 2 | На подъем |

| 17 | 814F | I – песок | 50 | 3 | Под уклон |

| 18 | D8R | IV – глина | 40 | 4 | На подъем |

| 19 | ДЭТ-400 | I – песок | 60 | 5 | Под уклон |

| 20 | 824 GсерII | III – суглинок | 80 | 6 | На подъем |

| 21 | D9R | II – суглинок | 100 | 7 | Под уклон |

| 22 | Четра Т35 | IV – глина | 10 | 8 | На подъем |

| 23 | Четра Т35Л | III – суглинок | 90 | 9 | На подъем |

| 24 | D10R | IV – глина | 40 | 1 | На подъем |

| 25 | Четра Т40 | I – песок | 60 | 5 | На подъем |

| 26 | 834 G | IV – глина | 40 | 1 | На подъем |

| 27 | 844 | I – песок | 60 | 0,15 | На подъем |

Исходные данные: бульдозер; базовая машина; Nдв − мощность двигателя, кВт; До - ширина отвала, м; H о - высота отвала, м; Vk - скорость копания, м/с; m - масса машины и бульдозерного оборудования, т; γ - объемная масса грунта, кг/м (в зависимости от категории грунта); α - угол наклона пути движения машины к горизонту, град; Lтр - дальность транспортирования материала, м.

В данной задаче студент рассматривает работу бульдозера в конкретных условиях эксплуатации. Зная характеристики машины и заданные условия работы, необходимо определить, справится ли машина с поставленной задачей и как полученные значения отразятся на уровне

производительности.

Таблица 7 − Технические характеристики бульдозеров

| № п.п. | Марка бульдозера | Номин. мощность двигателя трактора, кВт | Скорости движения на различных передачах | Ширина отвала, В, м | Высота отвала, Н, м | Экспл. масса трактора, т | Масса бульдозер. оборуд., т | Максим. глубина опускания отвала, м | ||

| I | I I | Обратный ход | ||||||||

| 1 | D3G XL | 52 | 2 | 3,2 | 2,4 | 2,46 | 0,94 | 6,34 | 1,01 | 0,55 |

| 2 | D4G XL | 60 | 2,2 | 3,6 | 2,6 | 2,67 | 1,03 | 6,74 | 1,11 | 0,57 |

| 3 | ДЗ-42Г | 66 | 1,4 | 1,47 | 1,6 | 2,56 | 0,80 | 5,84 | 1,07 | 0,20 |

| 4 | D5G XL | 67,1 | 2,6 | 4,1 | 2,9 | 2,69 | 1,10 | 7,67 | 1,25 | 0,63 |

| 5 | D5N XL | 86 | 3,1 | 5,4 | 3,8 | 3,08 | 1,11 | 10,89 | 1,93 | 0,43 |

| 6 | ДЗ-101А | 95,5 | 0,97 | 1,14 | 0,9÷1,0 | 2,80 | 0,99 | 8,45 | 1,70 | 0,35 |

| 7 | D6N LGP | 104 | 3,3 | 5,8 | 4,0 | 4,08 | 1,03 | 14,11 | 2,82 | 0,43 |

| 8 | Четра Т9 | 110 | 3,8 | 6,9 | 5,0 | 3,16 | 1,27 | 15,23 | 2,12 | 0,50 |

| 9 | ДЗ-109Б | 118 | 0,89 | 1,06 | 1,78 | 4.12 | 1,00 | 14,03 | 2,25 | 0,54 |

| 10 | ДЗ-110 | 118 | 0,89 | 1,06 | 1,66 | 3,22 | 1,15 | 13,80 | 2,50 | 0,50 |

| 11 | D6R | 123 | 3,8 | 6,6 | 4,9 | 4,16 | 1,03 | 15,33 | 2,73 | 0,51 |

| 12 | ДЗ-171.1 | 128,7 | 1,03 | 1,01 | 1,5 | 3,20 | 1,30 | 16,00 | 2,02 | 0,40 |

| 13 | ЧетраТ11М | 136 | 3,7 | 6,7 | 4,9 | 4,19 | 1,16 | 22,98 | 2,53 | 0,55 |

| 14 | Четра Т11С | 138 | 3,6 | 6,7 | 4,9 | 4,31 | 1,15 | 18,70 | 3,08 | 0,47 |

| 15 | Б14 | 158 | 0÷3,42 | 0÷6,07 | 0÷4,25 | 3,86 | 1,22 | 22,07 | 2.83 | 0,52 |

| 16 | D7R XR | 179 | 3,7 | 6,4 | 4,8 | 4,5 | 1,11 | 21,78 | 3,53 | 0,67 |

| 17 | 814F | 179 | 5,8 | 10,2 | 6,6 | 3,6 | 1,1 | 17,97 | 3,74 | 0,53 |

| 18 | D8R | 228 | 3,5 | 6,2 | 4,7 | 4,99 | 1,17 | 21,30 | 5,46 | 0,63 |

| 19 | ДЭТ-400 | 275 | 0÷5,7 | – | 0÷15,7 | 4,25 | 1,23 | 40,32 | 5,03 | 0,50 |

| 20 | 824 GсерII | 235 | 6,1 | 10,5 | 6,9 | 4,51 | 1,23 | 23,59 | 5,14 | 0,43 |

| 21 | D9R | 306 | 3,9 | 6,8 | 4,8 | 4,65 | 1,93 | 42,01 | 7,13 | 0,61 |

| 22 | Четра Т35 | 360 | 4,4 | 7,9 | 5,4 | 5,06 | 2,10 | 51,08 | 9.70 | 0,71 |

| 23 | Четра Т35Л | 382 | 4,4 | 7,9 | 5,4 | 4,67 | 2,21 | 53,94 | 7,02 | 0,72 |

| 24 | D10R | 433 | 4,0 | 7,1 | 5 | 4,86 | 2,12 | 55,17 | 10,23 | 0,67 |

| 25 | Четра Т40 | 435 | 4,2 | 7,7 | 5,2 | 4,73 | 2,65 | 54.83 | 10,31 | 0,75 |

| 26 | 834 G | 358 | 6,7 | 11,8 | 7,0 | 5,07 | 1,47 | 40,23 | 6,88 | 0,46 |

| 27 | 844 | 463 | 7,0 | 12,2 | 7,7 | 5,15 | 1,44 | 54,69 | 15,67 | 0,47 |

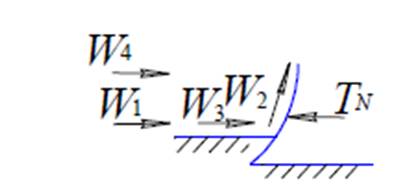

Эскиз резания грунта представлен на рисунке 2.

Рисунок 2 − Эскиз резания грунта : W1 – сопротивление резанию, W2 – сопротивление перемещению грунта по отвалу, W3 – сопротивление перемещению призмы волочения впереди отвала, W4 − сопротивление перемещения бульдозера

Определить: h − толщину срезаемой стружки, м; П − производительность бульдозера при разработке грунта.

Решение

1) Определяем тяговое усилие, развиваемое трактором, кН:

где Nдв − мощность двигателя, кВт;

− КПД трансмиссии,

− КПД трансмиссии,  = 0,8;

= 0,8;

− скорость копания, м/с.

− скорость копания, м/с.

2) Определяем силу тяги по сцеплению, кН:

,

,

где  − коэффициент сцепления с поверхностью движения (таблица Б3);

− коэффициент сцепления с поверхностью движения (таблица Б3);

Gсц − сцепной вес машины, кН, определяется по следующей формуле

g,

g,

где m − масса машины и бульдозерного оборудования, т;

g − ускорение свободного падения, g = 9,8 м/с .

Основное условие движения без буксования:

Тсц > TN > ΣW,

где ΣW − сумма сопротивлений возникающих при работе бульдозера, которая определяется на конечной стадии процесса копания, когда сформировалась призма волочения.

3) Определяем сумму возникающих сопротивлений в процессе работы

бульдозера:

ΣW=W1+W2+W3+W4,

где  − коэффициент трения грунта по стали (таблица Б.4);

− коэффициент трения грунта по стали (таблица Б.4);

− угол резания,

− угол резания,  = 550;

= 550;

− вес призмы волочения, кН, определяется по формуле

− вес призмы волочения, кН, определяется по формуле

где g −ускорение свободного падения, g = 9,8 м/с;

− коэффициент разрыхления (таблица Б.1);

− коэффициент разрыхления (таблица Б.1);

Vпв − объем призмы волочения, м , определяется по формуле

Vпв − объем призмы волочения, м , определяется по формуле

,

,

где  − коэффициент трения грунта по грунту

− коэффициент трения грунта по грунту  = 0,4 ÷ 0,8 меньшее

= 0,4 ÷ 0,8 меньшее

значение берут для влажных и глинистых грунтов.

где G − вес базового тягача с отвалом, кН;

− удельное сопротивление движению, (таблица Б.2);

− удельное сопротивление движению, (таблица Б.2);

i − коэффициент сопротивления движению машины на подъём или

уклон, i = tga, знак плюс принимается при работе на подъём, знак минус

при работе под уклон.

где  – удельное сопротивление грунта резанию, МПа (таблица Б1),

– удельное сопротивление грунта резанию, МПа (таблица Б1),

− толщина срезаемой стружки, м (определим далее).

− толщина срезаемой стружки, м (определим далее).

4) Определяем запас тягового усилия, расходуемого на копание грунта, кН:

W1 = TN – (W2+W3+W4).

5) Определяем толщину срезаемой стружки, м:

6) Выбираем технологическую схему работы заданной землеройно-транспортной машины [1, 2, 20]:

Технологическая схема –челночная (рисунок 2).

Рисунок 2 − Технологическая схема работы бульдозера

7) Производительность бульдозера определяется по формуле

|

|

где Vпв − объем призмы волочения, м;

kВ − коэффициент использования машины по времени, k В = 0,8;

kР − коэффициент разрыхления грунта (таблица Б.1);

tц − продолжительность рабочего цикла, с;

kУКЛ − коэффициент, учитывающий влияние уклона местности на производительность бульдозера (таблица Г.6);

kП − коэффициент учитывающий потери грунта при перемещении,

kП = 1 - 0,005 · Lтр.

8) Определяем объем призмы волочения:

.

.

9) Определяем время цикла:

где  − время копания, с, определяется по следующей формуле

− время копания, с, определяется по следующей формуле

,

,

где Lк − путь копания, м;

υк − скорость копания, м/с (таблица 5);

− время транспортирования, с, определяется по формуле

− время транспортирования, с, определяется по формуле

где  − путь транспортирования, м;

− путь транспортирования, м;

− скорость транспортирования, м/с;

− скорость транспортирования, м/с;

tох − время обратного хода, с, определяется по следующей формуле

,

,

где Lох − путь обратного хода, м;

υох - скорость обратного хода, м/с;

− время на переключение скоростей, разгрузку и распределения грунта,

− время на переключение скоростей, разгрузку и распределения грунта,  = 30 с.

= 30 с.

10) Определяем длину копания из соотношения:

где Vрг − объем грунта на разрабатываемом участке, при наборе одной

призмы волочения, м3:

Vрг =В 0 Lк · h,

где Lк − путь копания, м;

h − толщина срезаемой стружки, м.

11) Подставляем найденные значения и определяем производительность

бульдозера.

Вывод: В ходе расчета определили толщину срезаемой стружки h и производительность бульдозера П, на заданных дальностях транспортирования (дать развернутую характеристику параметров расчета влияющих на полученные параметры).

КОНТРОЛЬНЫЕ ВОПРОСЫ

ОБЩИЕ СВЕДЕНИЯ О СТРОИТЕЛЬНЫХ МАШИНАХ

Контрольные вопросы

1. Цель и задачи классификации и индексации строительных машин.

2. Основные требования, предъявляемые к строительным машинам. Режим работы, коэффициенты и их влияние на выбор машины.

3. Уровень механизации, энерговооруженность и механовооруженность строительства. Влияние этих показателей на производительность строительных работ.

4. Производительность строительных машин и ее выражение: теоретическая, техническая, эксплутационная.

5. Из каких основных частей состоят строительные машины. Виды трансмиссий, применяемых в машинах. Что такое КПД трансмиссий.

6. Виды ходового оборудования строительных машин. Системы управления и требования, предъявляемые к ним.

Литература [1,2,3,7].

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

Назначение и конструктивные схемы. Силовые и кинематические зависимости фрикционных, ременных, цепных, зубчатых, червячных, планетарных передач. Их преимущества, недостатки и область применения. Основы расчета и эксплуатации.

Контрольные вопросы

7. Механические передачи: назначение и область применения. Силовые соотношения и кинематический расчет.

8. Ременные передачи: разновидности конструктивных схем передач и ее элементов (ремней, шкивов). Преимущества и недостатки. Область применения. Параметры. Порядок выбора и расчета.

9. Зубчатые передачи: основные параметры (передаточное отношение, усилие, момент, мощность, КПД). Способы их нахождения.

10. Планетарные передачи: конструктивные схемы, преимущества и недостатки по сравнению с обычными зубчатыми, параметры и область применения, передаточные отношения.

11. Червячные передачи: классификация и конструктивные схемы. Преимущества и недостатки по сравнению с зубчатыми передачами.

12. Червячные передачи. Понятие о самоторможении, условия самоторможения. Коэффициент полезного действия. Особенности эксплуатации червячных передач.

13. Цепные передачи: конструктивные схемы. Выбор и расчет. Параметры и область применения. Преимущества и недостатки.

14. Фрикционные передачи. Ленточные, конусные и дисковые. Особенность применения. Привести схемы и объяснить область применения.

Литература [1,2,3,7].

ВАЛЫ И ОСИ

Различие между осью и валом. Назначение, конструктивные формы и разновидности осей и валов. Расчет на кручение. Понятие о концентрациях напряжений.

Контрольные вопросы

15. Определение и конструктивные разновидности валов и осей.

Конструктивные элементы и их наименование. Расчет на кручение и выбор валов.

16. Устройство, назначение и область применения гибких валов.

Примеры и применение в строительных машинах.

17. Конструктивные разновидности коленчатых валов. Привести примеры – кинематическую схему машины, где применяется коленвал.

Литература [1,2,3,7].

ПОДШИПНИКИ

Назначение, классификация, конструктивные виды и область применения подшипников качения и скольжения. Режим работы и расчет.

Контрольные вопросы

18. Подшипники скольжения: конструктивные схемы. Область применения и особенности эксплуатации

19. Подшипники скольжения: материалы, режим работ, проверочный расчет.

20. Подшипники качения: классификация и конструктивные схемы. Материалы элементов. Преимущества и недостатки различных подшипников качения. Область применения.

21. Подшипники качения: выбор и проверочный расчет. Его особенности для различных конструкций и типов подшипников.

Литература [1,2,3,7].

МУФТЫ ДЛЯ СОЕДИНЕНИЯ ВАЛОВ

Назначение, конструкции и принцип действия основных типов глухих, упругих, сцепных и предохранительных муфт. Основы их выбора и особенности эксплуатации.

Контрольные вопросы

22. Фрикционные (основанные на трении) муфты: конструктивные схемы. Выбор и расчет. Преимущества и недостатки. Область применения .

23. Упругие муфты: конструктивные схемы. Выбор и расчет. Преимущества и недостатки. Область применения.

24. Предохранительные муфты: конструктивные схемы. Выбор и расчет. Область применения.

25. Сцепные муфты: конструктивные схемы кулачковых и зубчатых муфт. Преимущества и недостатки. Область применения.

26. Глухие муфты: конструктивные схемы. Выбор и расчет. Преимущества и недостатки. Область применения.

Литература [1,2,3,7].

ТОРМОЗА И ОСТАНОВЫ

Классификация, конструкции, принцип действия и расчет ленточных, колодочных, дисковых и конусных тормозов и роликовых остановов. Область применения и правила безопасной эксплуатации.

Контрольные вопросы

27. Ленточные тормоза и конструктивные схемы. Преимущества и недостатки по сравнению с колодочными тормозами. Область применения, правила безопасной эксплуатации.

28. Колодочные тормоза с короткоходовым электромагнитом: конструктивные схемы. Расчет тормозного момента. Преимущества и недостатки по сравнению с ленточными тормозами. Техническое обслуживание, регулирование и правила безопасной эксплуатации .

29. Тормоза с осевым нажатием: конструктивные схемы дисковых и конусных тормозов. Расчет.

30. Преимущества и недостатки тормозов с осевым нажатием по сравнению колодочными тормозами. Область применения. Регулирование и правила безопасной эксплуатации.

31. Остановы: конструктивные схемы. Принцип действия, область применения.

32. Колодочные тормоза с гидротолкателем. Преимущества и недостатки. Регулирование. Привести конструктивную схему.

Литература [1,2,3,7].

Дата добавления: 2018-02-18; просмотров: 725; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!