Вагоны и вагонное хозяйство (ВЧД6)

Железнодорожныйвагон— несамоходный рельсовый экипаж, предназначенный для тяги локомотивом.

Вагон является единицей подвижного состава железных дорог. Вагон предназначен для перевозки грузов или пассажиров и оборудован, соответственно, всеми необходимыми устройствами для их перевозки и для включения вагона в состав поезда.

Виды и классификация вагонов

Вагоны различаются по числу колёсных пар (осности) — выпускаются 4, 6, 8, 12, 16 и 20-осные; по устройству ходовых частей — тележечные и нетележечные. Основные параметры, характеризующие вагон: грузоподъёмность, собственная масса вагона (тара), осевая нагрузка, нагрузка на 1 м пути (погонная нагрузка).

В настоящее время железные дороги России располагают парком пассажирских и грузовых вагонов: цельнометаллический пассажирский (СВ, купейный, плацкартный, межобластной), цельнометаллический багажный (почтово-багажный), платформа, крытый вагон, полувагон, цистерна, хоппер, рефрижераторные вагоны (или вагоны-термосы) и рефрижераторные секции, специализированные вагоны (для перевозки контейнеров (фитинговые платформы), для перевозки автомобилей, для перевозки леса, битумовозы, транспортёры, сборно-раздаточные вагоны, вагоны для перевозки скота, вагоны для перевозки бумаги и т. д.).

|

|

|

|

| Двухэтажный пассажирский вагон | Бронированный вагон-салон Блюхера | Вагон-самосвал (думпкар) четырёхосных | Багажный вагон |

Вагонное хозяйство

|

|

|

Вагонное хозяйство является одной из важнейших отраслей железнодорожного транспорта. На долю вагонного хозяйства приходится 20% эксплутационных расходов, это почти  часть контингента работников железнодорожного транспорта. Основные фонды вагонного хозяйства составляют

часть контингента работников железнодорожного транспорта. Основные фонды вагонного хозяйства составляют  основных фондов железнодорожного транспорта.

основных фондов железнодорожного транспорта.

Эффективность работы железных дорог в значительной мере зависит от:

· структуры вагонного парка;

· технико-экономических параметров вагонов;

· технического состояния вагонного парка.

Основная задача вагонного хозяйства состоит в обеспечении перевозок исправным вагонным парком. Вагонное хозяйство непрерывно развивается. В настоящее время особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов, повышению качества ремонтных работ, внедрению новых и совершенствованию существующих форм организации производства, создание поточно-конвейерных линий по ремонту вагонов и их отдельных частей. Большое внимание уделяется совершенствованию механической базы для технического обслуживания и текущего ремонта вагонов.

Производственная структура вагонного депо определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Правильное построение производственной структуры должно обеспечить реализацию принципов специализации, пропорциональности и прямоточности. Первый принцип реализуется путем специализации подразделений на выполнении отдельных стадий производственного процесса, второй - созданием пропорциональности в производительности всех подразделений и третий - рациональным размещением производственных подразделений.

|

|

|

Управление вагонными депо построено по бесцеховой структуре. При бесцеховой структуре основной производственной единицей является не цех, а участок, возглавляемый мастером. Устранение цехового звена положительно отражается на организации производства, приближает техническое и административно-хозяйственное руководство предприятия к рабочим местам, обеспечивает улучшение качества и оперативности руководства и повышает роль и ответственность мастера. В соответствии с назначением различают три основных типа депо: для ремонта пассажирских вагонов, грузовых вагонов и контейнеров.

Все вагоны независимо от назначения и конструкции состоят из таких элементов (узлов), как ходовые части, кузов, ударно тяговые приборы и тормозное оборудование.

|

|

|

К ходовым частямотносятся колёсные пары, буксы и рессорное подвешивание. В современных вагонах ходовые части объединяются в самостоятельные узлы, называемые тележками. Кроме перечисленных элементов, тележки имеют раму, на которой крепятся детали рессорного подвешивания, тормозного оборудования и предохранительные скобы, а для передачи нагрузки от кузова на тележку – надрессорные балки с подпятниками и скользунами.

Ходовые части (тележки) являются наиболее ответственными узлами, которые должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода (наименьшее динамическое воздействие на перевозимый груз и на элементы пути) и наименьшим сопротивлением движению.

Кузов вагонапредназначен для размещения пассажиров или грузов. У многих вагонов основанием кузова является рама. На раме кузова размещается ударно-тяговые приборы и часть тормозного оборудования (рис.6).

рис.6

рис.6

Рама кузова(рис.6)через пятники опирается на подпятники тележек, а у нетележечных вагонов – на упругие элементы рессорного подвешивания. Расстояние между центрами пятников называется базой вагона (у нетележечных это расстояние измеряется между осями крайних колёсных пар).

Ударно-тяговые приборы служат для сцепления вагонов между собой и с локомотивом, для восприятия, передачи и амортизации растягивающих (тяговых) и сжимающих усилий от локомотива и от одного вагона к другому. Современным ударно-тяговым прибором является автосцепное устройство, выполняющее все основные функции ударных (буфера) и тяговых (сцепки) приборов.

|

|

|

Тормозпредназначен для создания искусственного сопротивления движению поезда или отдельного вагона с целью регулирования скорости движения или остановки, а также для удержания на месте.

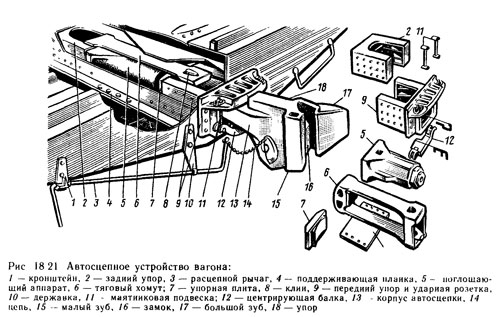

Автостопное устройство (рис.7) размещается посередине поперечной балки на конце рамы вагона. Оно имеет следующие основные части: корпус и расположенный в нем механизм, расцепной привод, ударно-центрирующий прибор, упряжное устройство с поглощающим аппаратом и опорные части.

Корпус автосцепки представляет собой пустотелую стальную отливку, состоящую из головной части, в которой помещается механизм сцеплении и хвостовика (для соединения с упряжным устройством). Головная часть имеет строго определенное балке рамы вагона в случае полного сжатия поглощающего аппарата. Хвостовик корпуса имеет отверстие для клина, соединяющего корпус с тяговым хомутом упряжного устройства.

Работа механизма автосцепки происходит следующим образом. При сближении вагонов благодаря наклонным поверхностям большого и малого зубьев в сторону зева малые зубья, скользя по поверхности большого или малого зуба, входят в зевы противоположной автосцепки. Затем малые зубья нажимают на выступающие в зевах части замков, которые уходят внутрь корпуса и, перемещаясь, увлекают сидящие на их шипах предохранители.

Двигаясь в зеве дальше, малые зубья вдавливают лапы замкодержателей. Придя в крайнее положение, малые зубья освобождают замки, вследствие чего они под действием своей массы выходят снова в освободившиеся пространства зевов головок и тем самым запирают автосцепку.

рис.8

рис.8

Положение механизма автосцепки при расцеплении.

Разъединение автосцепок происходит в такой последовательности. С помощью расцепного привода одной из автосцепок поворачивается валик подъемника 6 (рис.8). При повороте подъемник своим широким пальцем 1 нажимает на нижнее плечо 3 предохранителя замка и поднимает его верхнее плечо 2 выше упора противовеса 4 замкодержателя, т. е. отпирает замок для его перемещения. При дальнейшем повороте широкий палец подъемника приходит в соприкосновение с замком и, поворачивая его, убирает из зева внутрь корпуса. С уходом замка внутрь корпуса в зеве сцепки об- малого зуба противоположной головы сцепки и, следовательно, появляется возможность развести расцепленные вагоны. При выводе из зева сцепки замка из головы корпуса выступает сигнальный отросток 5 замка, окрашенный в красный цвет.

Расцепной привод автосцепки (см. рис.7) предназначен для расцепки автосцепок. Двуплечий расцепной рычаг 3 привода с рукояткой подвешен на кронштейне с полкой и державке 10 к концевой балке. Короткое плечо рычага 3 цепью 14 соединяется с валиком подъемника. Рукоятка привода находится сбоку торцовой стороны вагона, благодаря чему при расцепке не нужно заходить между вагонами.

Рис.7

Рис.7

1- кронштейн, 2-задний упор, 3-расцепной рычаг, 4-поддерживающая планка, 5-поглощающий аппарат, 6-тяговый хомут, 7-упорная плита, 8-клин, 9-передний упор и ударная розетка, 10-державка, 11-маятниковая подвеска, 12-центрирующая балка, 13-корпус автосцепки, 14-цепь, 15-малый зуб, 16-замок, 17-большой зуб, 18-упор.

Ударно-центрирующий прибор воспринимает сжимающие усилия от корпуса автосцепки, а также возвращает отклоненный корпус из крайних положений в среднее при прохождении вагоном кривых малого радиуса. Ударно-центрирующий прибор включает в себя ударную розетку 9, прикрепленную к концевой балке рамы вагона, две маятниковые подвески //, висящие на розетке, и центрирующую балку 12, которая опирается на подвески и поддерживает корпус автосцепки.

Автосцепное устройство (рис.7) смягчает и передает ударно-тяговые усилия на раму вагона.

рис.9

рис.9

Поглощающий аппарат.

Пружинно-фрикционный поглощающий аппарат (рис.9) работает следующим образом: при передаче сжимающих усилий хвостовик корпуса автосцепки через упорную плиту давит на нажимной конус аппарата, который, продвигаясь внутрь корпуса 4, раздвигает и перемещает клинья 2 и через нажимную шайбу 3 сжимает пружины 5 и 6. Корпус аппарата передает смягченные сжимающие усилия через задние упоры рамы вагона. Под действием растягивающих сил тяговый хомут давит на корпус поглощающего аппарата и его пружины передают смягченное усилие через упорную плиту и упоры на раму вагона.

Резинометаллический поглощающий аппарат автосцепки для пассажирских вагонов предназначен для амортизации продольных усилий, действующих на автосцепное устройство вагона при его движении. При действии на автосцепку сжимающих и растягивающих усилий поглощающий аппарат работает на сжатие.

Автотормоза подвижного состава предназначены для снижения скорости движения поезда, остановки и удержания вагонов в парке отстоя.

Автотормоза на пассажирских вагонах бывают:

1. Ручные – применяются как резервный тормоз на случай выхода из строя основного тормоза;

2. Пневматические;

3. Электропневматические.

Устройство автотормоза(рис.10)

Автотормоз состоит из:

a) тормозной воздушной магистрали(4) проходящей под кузовом вагона посередине – металлическая труба;

b) концевых кранов(1) наворачивающихся на концы тормозной воздушной магистрали – для перекрытия тормозной воздушной магистрали одного вагона от другого. Рукоятка концевого крана имеет два положения: вверх – закрыт; вниз – открыт;

c) соединительных рукавов(8),крепящихся к концевым кранам – для соединения тормозной воздушной магистрали одного вагона с другим (у хвостового вагона соединительные рукава должны быть на подвеске);

d) троиник(3)установлен в месте размещения подводящей трубы к воздухораспределителю, на этой трубе находится:

a. разобщительный кран(6) (пробковый) для отключения тормоза у одного вагона(если рукоятка крана вдоль трубы – то кран открыт – тормоз включен);

b. воздухораспределитель(10; 11) предназначен для управления тормозом в одном вагоне (зарядки, торможения, отпуска тормозов), бывает двух типов:

· 292-001(10) – пневматический имеет ручку переключения с положениями:

o «К» – короткосоставный поезд (до 18 вагонов);

o «Д» – длинносоставный поезд (от 18 до 25 вагонов);

o «УВ» – ускоритель выключен (> 25 вагонов);

· 305(11) – электропневматический;

c. тормозной цилиндр(5) в нем находятся: поршень; шток поршня; пружина;

d. выпускной клапан(9) (с цепочками) – для отпуска тормоза вручную у одного вагона;

e. запасной резервуар(7) – находится под кузовом посередине;

e) стоп-краны(2) – находятся в тамбурах с рабочего и не рабочего конца и в салоне вагона – в новых вагонах в служебном купе проводника. Крепятся на трубах отходящих от тормозной воздушной магистрали. Стоп-краны должны быть всегда опломбированы, предназначены для экстренной остановки поезда.

рис.10

рис.10

Схема тормозного электропневматического оборудования вагона

Объёмные и экономические показатели, а так же нормативы вагоноремонтного депо см. Приложение 1.

Дата добавления: 2018-02-18; просмотров: 2368; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!