КРИТЕРИИ ОПТИМИЗАЦИИ КОНТУРОВ

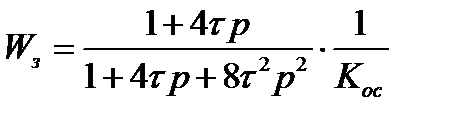

1 Технический (модульный оптимум) Передаточная функция системы по техническому оптимуму

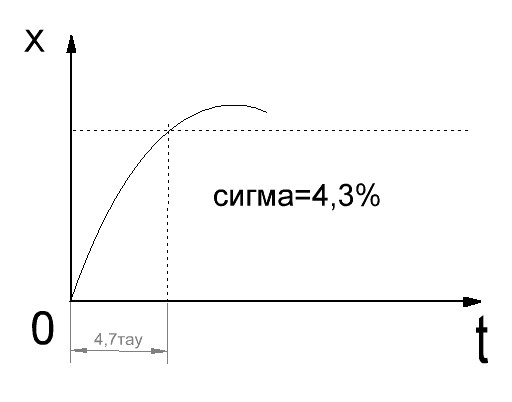

Перерегулирование составляет 4,3%

Рисунок 2 Переходной процесс по техническому оптимуму

2 Симметричный оптимум .Передаточная функция

Рисунок 3 Переходной процесс по симметричному оптимуму.

НАСТРОЙКА РЕГУЛЯТОРА ТОКА ЯКОРНОЙ ЦЕПИ БЕЗ УЧЕТА ВЛИЯНИЯ ПРОТИВО-ЭДС.

Если

Если  то ЭДС можно не учитывать.

то ЭДС можно не учитывать.

Контур оптимизирован по техническому оптимуму:

;

;

Цель наладки – выбрать резисторы  иконд СT так , что бы получить переходной процесс представленный на следующем графике:

иконд СT так , что бы получить переходной процесс представленный на следующем графике:

Порядок наладки:

Порядок наладки:

1 Эксперементально или расчетно определяем параметры ЭП:  .

.

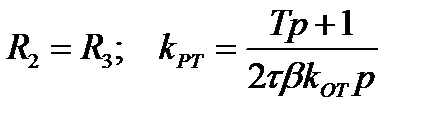

2 определяем элементы РТ:

.

.

3 реализация регулятора.

4. Откл ОВ двигателя и размыкают цепь ОС по скорости.

5. Замыкая SA1 подаем на регулятор напряжение , кот обеспечит непрерывный ток двигателя.

6. Замыкая SA2 на вход рег под ступенька напряжения и анализ кривая переходного процесса. В процессе наладки ограничиваем ток на уровне  .

.

7. Определяем перерегулирование и с учетом ее величины принимаем решение.

4.

НАЛАДКА РЕГУЛЯТОРА СКОРОСТИ

Крс=ТмКот/4τКос*(1+8τр)/ 8τр

- определение Тм,Кот

- расчет элементов регулятора скорости и его реализация

- включение в сеть ОВ и замыкание цепей ОС по скорости. Сборка схемы. Шунтируем Сс

- выключаем SA2, подается задающее напр., обеспечивающее непрерывный ток двигателя.

|

|

|

τф=Rя*Сф, τп=Ка*L/Rп

τф=Rя*Сф, τп=Ка*L/Rп

τс – нескомпенсированная постоянная времени контура регулятора скорости

τс=f(2 τ, τф, τп)

допускаем что τф, τп отсутствуют

Крс=ТмКот/4τКос*(1+8τр)/ 8τр

RcCc=8τ

RsСс=4τ*Кос*8τ/ТмКот

С=1-2мкФ, рассчитаем Rc, Rs

-замыкаем SA4 обеспечивая непрерывный ток двигателя. Замыкаем SA3 подаем ступень питающего напряжения . снимаем осциллограмму.

При шунтировании конденсатора Крс=ТмКот/4τКос

- определяем τ=t1/4.7

- снимаем шунтирующую цепь

Техническая диагностика. Основные задачи технической диагностики. Классификация систем диагностирования

Техническая диагностика — область знаний, охватывающая теорию методы и средства определения технического состояния объектов механических систем, занимается разрешением всех вопросов, связанных с определением состояния механических узлов и характера его изменения с течением времени.

Техническим диагностированием называется определение технического состояния объекта. Объектом технического диагностирования служит изделие и (или) его составные части, подлежащие диагностированию.

Задачи технического диагностирования:

контроль технического состояния;

поиск места и определение причин отказа (неисправности);

|

|

|

прогнозирование технического состояния

Таким образом, первой задачей технического диагностирования является контроль технического состояния, т. е. проверка соответствия значений параметров механического узла требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

Второй задачей технического диагностирования является диагностирование с целью определения мест и, при необходимости, причин и видов дефекта механического узла. Такое диагностирование называют поиском дефектов. Анализ состояния исправного механического узла называется диагностированием зарождающихся дефектов, а неисправного — поиском возникшей неисправности

Третья задача технического диагностирования — прогнозирование технического состояния механического узла с заданной вероятностью на предстоящий интервал времени.

Задача прогнозирования технического состояния в общем случае заключается в следующем: по результатам диагностирования механического узла в предшествующие моменты времени необходимо оценить его работоспособность в последующие периоды его функционирования.

|

|

|

Диагностирование осуществляется с помощью тех или иных средств диагностирования (СД).

Выделяют встроенные и внешние СД.

Встроенное средство диагностирования (контроля) – средство диагностирования (контроля), являющееся составной частью объекта.

Внешнее средство диагностирования – средство диагностирования (контроля), выполненное конструктивно отдельно от объекта.

Взаимодействующие между собой ОД и СД образуют систему диагностирования.

Процесс диагностирования, в общем случае, представляет собой многократную подачу на ОД определенных воздействий (входных сигналов), многократных измерений и анализа ответов на них. Воздействия могут формироваться СД либо определяться непосредственно алгоритмом функционирования ОД.

Различают системы тестового и функционального диагностирования. Особенность первых состоит в возможности подачи на ОД специально организованных (тестовых) воздействий от средств ОД. В системах второго типа диагностирование ведется на рабочих воздействиях, предусмотренных рабочим алгоритмом функционирования ОД.

На рис. 1.2 (а и б) приведены обобщенные функциональные схемы систем тестового и функционального диагностирования соответственно.

|

|

|

Системы функционального диагностирования обычно обеспечивают контроль ОД в процессе его применения по назначению, тестового – при производстве и ремонте.

Рис. 1.2

Рис. 1.2

Дата добавления: 2018-02-18; просмотров: 735; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!