Обработка и сборка художественных отливок

ЛИТЬЕ

Общие -сведения о формовке и формовочных материалах

Формовка

Опоки

По выплавляемым моделям

Для выплавления моделей горячей водой модельные блоки устанавливают в специальное приспо-собление — комплектодержатель 2 (рис. 93) литниковой чашей вверх и погружают в ванну 1 с температурой воды 85—90 °С. Через 1—2 мин после погружения модельного блока в ванну металлический стержень стояка прогревается и освобождается от слоя модельного состава; после чего стержень удаляют для дальнейшего использования, а модельный блок продолжают выдерживать до полного выплавления из формы модельного состава. При этом модельный состав, будучи легче воды, поднимается из формы на поверхность воды в ванне и по мере скопления в ней сливается в отделитель 3 модельного состава, расположенный сбоку ванны. После выплавления моделей комплектодержатель с формами вынимают из ванны. Керамические формы вынимают из приспособления, сливают из них воду и не менее двух раз промывают их внутреннюю поверхность горячей водой. Промытые керамические формы устанавливают на стеллажах для сушки. Сушку производят в течение 3 ч при температуре 20—25 °С. В керамических формах с расположенными внутри стержнями удаляют вставленные при чеканке модели шпильки, образующие каналы для выхода из стержня газов при заливке формы металлом.

|

|

|

Формовка по неразъемной модели

Примером формовки по-сырому по неразъемной модели является формовка детской игрушки «плитка» (рис. 40, а). Литейную форму приготовляют в двух опоках на гладкой подмодельной плите, с прорезью для подъема, припаянного на обратной стороне модели. Модель плитки делают из чугуна или бронзы. Обычно стараются начать изготовление формы с нижнеи полуформы. При этом, как будет видно ниже, удается исключить одну операцию — переворачивание формы. В процессе изготовления литейной формы выполняют следующие операции:

1. Установка модели и опоки. Хорошо очищенную модель кладут лицевой стороной вверх, на подмодельную плиту, так чтобы подъем модели входил в прорезь подмодельной плиты (рис. 40 б). Вплотную к модели на плиту устанавливают модель питателей. Затем устанавливают на плиту нижнюю опоку так, чтобы между ее стенками и моделью было одинаковое расстояние. После установки опоки модель припыливают древесно-угольным порошком, чтобы формовочная смесь лучше отделялась от поверхности модели при извлечении ее из формы.

2. Нанесение облицовочной смеси на модель. Для получения и внутренней поверхности литейной формы, а следовательно, и отливки первый слой формовочной (облицовочной) смеси на модель насеивают через сито. Слой облицовочной смеси на модели должен оыть 25-30 мм.

|

|

|

3. Уплотнение стенки в нижней опоке. На облицовочную смесь в опоке лопатой наносят слой наполнительной смеси. Слой смеси уплотняют плоским концом тромбовки так, чтобы плотность его у стенки опоки и модели была равномерной.

После этого в опоку насыпают новый слой формовочной смеси и снова ее уплотняют и так до тех пор, пока вся полость опоки не будет заполнена уплотненной формовочной смесью. Излишек смеси верхнего слоя в опоке срезается линейкой (рис. 40, в).

4. Выполнение вентиляционных каналов. Для получения хорошего отпечатка сложной поверхности модели, на стенках формы необходимо иметь мелкозернистую формовочную смесь с достаточным содержанием глины и плотную ее набивку в опоке. Все эти факторы уменьшают газопроницаемость формы. Для увеличения газопроницаемости формы в ней вентиляционными иглами накалывают каналы (Вентилирование формы). Каналы нельзя накалывать до поверхности модели, так как острым концом иглы можно испортить поверхность модели, а в каналы при заливке формы будет затекать жидкий металл. При этом каналы потеряют свое назначение как газопроводы, а на поверхности отливки останутся их следы, ухудшающие ее внешний вид. Делают от 3 до 5 наколов на 1 дм2 площади опоки.

|

|

|

5. Перевертывание опоки. Заформованную нижнюю опоку вместе с модельной плитой перевертывают и устанавливают на прежнее место (рис. 40, г). Поднимать опоку без плиты нельзя, так-как при этом тяжелая металлическая модель может выпасть и полуформа будет разрушена.

6. Отделка поверхности разъема формы. В перевернутой нижней опоке поверхность формовочной смеси и заформованной в ней модели, после снятия модельной плиты, должна представлять поверхность разъема формы. На ней устраняют возможную рыхлость, поверхность смеси у краев модели хорошо заглаживают и посыпают тонким слоем разделительного песка. Роль разделительного песка — препятствовать возможному прилипанию смеси верхней опоки к смеси в нижней. С поверхности модели и питателя разделительный песок удаляют (можно сдуть мехом), так как оставшиеся на модели крупные песчинки его могут испортить отпечаток поверхности модели в форме, что отразится на качестве отливки.

7. Изготовление верхней полуформы. На основание модели питателей устанавливают модели шлакоуловителя и стояка, на противоположном конце модели «плитки» — выпор (рис. 40, д). Модель припыливают и засыпают через сито слоем облицовочной смеси, затем насыпают и уплотняют слоями наполнительную смесь, как и в нижней опоке. Излишки формовочной смеси срезают вровень с краями опоки, на поверхности накалывают вентиляционные каналы (рис. 40, е). Затем модели выпора и стояка осторожно-расталкивают и вынимают из формы (рис. 40, ж).

|

|

|

8. Разборка формы и удаление модели. Для удаления модели верхнюю полуформу осторожно без рывков и перекосов снимают с нижней, перевертывают и ставят на гладкий стол или модельную плиту.

В нижней полуформе на поверхности разъема удаляют модели шлакоуловителя и питателей. Затем стенки формы, вокруг модели, для увеличения прочности слегка смачивают водой. Легкими ударами по подъему модели осторожно расталкивают ее и, постукивая по модели деревянным молотком, извлекают ее из формы (рис. 40, з).

9. Отделка формы. Отделку формы удобнее начинать с верхней полуформы, так как повреждение или поломка ее при исправлении не повлечет за собой переделку всей формы. В этом случае поврежденную верхнюю полуформу можно выбить и, установив опоку на готовую нижнюю полуформу, набить вновь. Поломка нижней полуформы обычно вызывает необходимость вновь изготовлять всю форму.

Небольшие дефекты в форме можно исправить. Поврежденное место в форме смачивают водой, заполняют формовочной смесью и уплотняют ее и заглаживают до получения требуемой конфигурации поверхности. Наиболее тщательно исправляют в форме повреждения на поверхности разъема. Неправильное восстановление повреждений на поверхности разъема влечет за собой поломку формы или брак отливки.

10. Подчеканка формы. После удаления модели полость формы нижней опоки припыливают древесноугольным порошком. Модель хорошо очищают щеткой и укладывают обратно в отпечаток полости нижней полуформы.

Такую операцию выполняют для увеличения ясности отпечатка поверхности модели в форме и называют подчеканкой формы. В процессе выполнения подчеканки поверхность формы покрывают слоем древесноугольного порошка, который проникает в рельеф поверхности модели лучше, чем зерна формовочной смеси, которые значительно большие по размерам, что обеспечивает более четкий отпечаток поверхности модели на стенке формы. Затем модель удаляют и собирают форму для заливки (рис. 40, и).

Специальные способы литья

Увеличению выпуска и качества отливок в значительной мере способствовало развитие и широкое применение в литейном производстве специальных способов литья: в кокили (металлические формы), по выплавляемым и выжигаемым моделям, в оболочковые формы, центробежное, под давлением и др.

Литье в кокили

Литейные формы, изготовленные из металла, называют кокилями. В отличие от разовых форм, которые разрушаются после каждой отливки, в одной металлической форме можно отлить в зависимости от размеров, сложности и применяемого сплава от 50 до 5000 отливок. Кроме того, при литье в кокилях повышается чистота поверхности и точность отливок, уменьшается процесс их механической обработки, увеличивается механическая прочность, в несколько раз увеличивается производительность труда, экономится площадь литейного цеха (не нужны в цехе участки приготовления формовочной смеси и изготовления литейных форм). Недостатки литья в кокили — высокая стоимость кокилей, ограниченный срок их службы, сложность получения тонкостенного литья вследствие высокой теплопроводимости стенок кокиля, быстрая кристаллизация металла отливки.

Технологический процесс получения отливки в кокиле включает следующие операции: 1) подготовка кокиля, 2) сборка кокиля для заливки; 3) заливка кокиля расплавом; 4) удаление отливки из кокиля; 5) обрубка, очистка и при необходимости термическая обработка отливки.

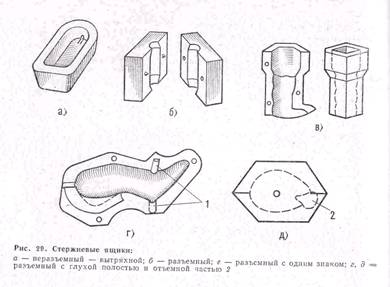

Классификация кокилей. В зависимости от сложности формы отливаемого изделия кокили могут быть цельными (неразъемными) и разъемными. Неразъемные, или вытряхные кокили, применяют для отливок простых по форме изделий, удаление которых из кокиля производится вытряхиванием при повороте залитого кокиля на 180°.

Разъемные кокили применяют для отливки более сложных изделий с наличием частей, затрудняющих удаление отливки из кокиля способом вытряхивания. В зависимости от конструкции отливаемого изделия разъем кокиля может быть вертикальным, горизонтальным и комбинированным. По принципу разъема частей кокили подразделяются на створчатые и с параллельным разъемом.

Изготовление кокилей производится из серого чугуна, стали и алюминия способом механической обработки специальных заготовок или отливкой с готовой рабочей поверхностью в керамических формах. Игольчатые кокили изготовляют путем сборки из проволочных элементов в специальных опоках.

Заливка кокилей. Для лучшего заполнения полости кокиля расплавом его перед заливкой подогревают: при заливке чугуном— до 200—400 °С, сталью — до 150—300 °С, алюминиевыми сплавами — до 200—400 °С. Заливку форм осуществляют через литниковую систему, чаще всего приготовленную в стержне. Вследствие быстрого охлаждения расплава, заливаемого в кокиль, сечение питателей в ее литниковой Системе делают больше, чем для песчаных форм, на 25—30 % .

Механизация литья в кокили. Ручные операции технологического процесса литья в кокили, кроме трудоемкости, связаны с выполнением работ на оборудований, нагретой до 400 °С. Поэтому в современных литейных цехах для выполнения раскрытия и закрытия кокилей, покрытия их поверхности облицовочным слоем, установки металлических стержней и удаления отливки применяют специальные механизированные кокильные станки.

Центробежное литье

Если залить расплавленный металл в полость вращающейся литейной формы, то частицы его под действием центробежных сил будут удаляться от оси вращения формы и, встречаясь на пути со стенкой формы, распределяться на ней, образуя в центре формы полость. Такое явление используется в производстве отливок и известно как способ центробежного литья. Заливая во вращающуюся форму необходимое количество расплава, можно получить плотную без газовых раковин и рыхлости пустотелую отливку, не применяя в форме стержня.

Центробежное литье может быть с вертикальной и горизонтальной осью вращения изложницы. Формы (изложницы) для центробежного литья делают металлические и футерованные. Для вращения их применяют шпиндельные и роликовые машины. Центробежный способ литья применяют в основном для получения отливок, имеющих форму тел вращения (втулки, водопроводные и канализационные трубы, барабаны из чугуна, стали, бронзы и других сплавов), толщину стенки до 30—50 мм и массу до 45 т.

Литье под давлением

Сущность литья под давлением состоит в том, что расплавленный металл при заливке в металлическую форму (пресс-форму) поступает не самотеком, а под давлением до 350 МПа (3500 кгс/см2), создаваемым в применяемых для этой цели машинах.

Литьем под давлением можно получать отливки со стенками толщиной до 0,8 мм, практически не требующих дальнейшей механической обработки. Производительность труда при литье под давлением превосходит другие способы литья. При использовании многогнездных пресс-форм получают до 20 000 отливок из цинкового сплава в час. Санитарно-гигиенические условия работы в цехе литья под давлением сравнимы с условиями цеха механической обработки.

При литье под давлением отливки испытывают значительные нагрузки при усадке, плотном обжатии металлических стержней, при снятии со стержней и выталкивания из пресс-формы. В связи с этим литейные сплавы, применяемые в производстве литья под давлением, должны обладать высокой сопротивляемостью к образованию горячих трещин, необходимой прочностью при высоких температурах, не взаимодействовать с металлом пресс-формы и камер прессования (цинковые, алюминиевые, магниевые сплавы, из медных сплавов – латунь).

Пресс-формы — металлические литейные формы, заполняемые расплавленным металлом под давлением, изготовляют из хромистых жаростойких инструментальных углеродистых сталей. Пресс-форма состоит из двух частей: подвижной части и неподвижной. Для удобства извлечения отливки из пресс-формы стержни, выступы, образующие внутренний контур отливки, делают в подвижной части. Для увеличения стойкости пресс-формы и снижения прилипаемости металла к ее стенкам рабочую поверхность пресс-формы шлифуют, полируют, хромируют и фосфатируют. Стойкость пресс-формы определяется числом отливок, полученных в ней (при литье цинковых сплавов 250 000, алюминиевых 80 000, латунных 10 000 запрессовок).

К недостаткам способа литья под давлением относятся: сложность и продолжительность процесса изготовления пресс-форм (вследствие чего они имеют высокую стоимость), трудность выполнения отливок со сложной полостью и поднутрениями на поверхности (наличие газовых раковин и рыхлости в стенках отливок).

Литье в оболочковые формы

В настоящее время при производстве отливок массой от 5—15 кг используют литье в оболочковые формы, основанный на способности термореактивных смол при температуре 100—120 °С расплавляться, принимая свойства клейкой массы, а при дальнейшем нагревании необратимо затвердевать.

Сущность способа состоит в том, что на модельную плиту, нагретую до 200—250 °С, насыпается песчано-смоляная смесь, смола которой под действием тепла модельной плиты плавится и, связывая песок смеси, образует на поверхности модели полутвердый слой — оболочку. Удалив с оболочки лишнюю смесь, модельную плиту помещают в печь, где при температуре 320—380 °С оболочка окончательно затвердевает. Готовую оболочку в виде полуформы снимают с модельной плиты. Повторяя процесс, получают вторую полуформу. Полученные полуформы склеивают, устанавливают в опоке. Засыпав опоку чугунной дробью, подают форму для заливки.

Преимущества литья в оболочковых формах: 1) возможность получения точных с чистой поверхностью отливок; 2) высокая прочность (150—450 МПа) и малая гигроскопичность форм, что позволяет свободно их транспортировать и продолжительное время хранить, а низкая теплопроводность дает возможность снижать температуру заливаемого металла; 3) формы и стержни не препятствуют усадке отливки; 4) снижается трудоемкость выбивки и очистки отливок вследствие сгорания связующих в форме и отсутствия пригара на стенках отливки; 5) значительно экономится в цехе формовочная площадь, площади складских помещений формовочных материалов.

Литье вакуумным всасыванием

Принцип получения литья вакуумным всасыванием состоит в том, что металл под действием атмосферного давления по специальному металлопроводу входит в литейную форму, установленную в камере с разреженной атмосферой, заполняет полость формы, образуя отливку.

Литье намораживанием

Если в полость формы, приготовленной для заливки, залить металл и через некоторое время, не дав ему затвердеть, вылить из формы, на стенках полости формы останется слой металла, успевшего за время от начала заливки до выливания кристаллизоваться на стенках формы. Разрушив форму и освободив слой металла от формовочной смеси, получим пустотелую отливку со стенкой толщиной, равной слою намороженного на стенках формы заливаемого в нее металла. Способ получил название «литье намораживанием». Этот способ используют для отливки бюстов, имеющих полое основание. Толщина стенки отливки зависит от продолжительности намораживания — выдержки металла в форме от заливки до выливания.

Обработка и сборка художественных отливок

Для удобства изготовления литейных форм художественные изделия часто отливают отдельными частями. Все части статуэтки отливают в самостоятельных литейных формах. Отливки после выбивки форм имеют на поверхности следы от питателей, выпоров, швы от соединений отдельных частей формы (кусков), поэтому все части отливки нуждаются в механической обработке.

После, обработки отдельно отлитые части собирают, получая целое изделие. Кроме того, при механической обработке на поверхности отливки восстанавливается резкость рисунка модели, так как на отливке он получается обычно слабее, чем на модели или оригинале.

Процесс механической обработки чугунных художественных отливок состоит из следующих операций: 1) отжига отливок; 2) обработки поверхности отдельных частей отливки; 3) чеканки поверхности; 4) сборки деталей на постаменте; 5) шпаклевки и окраски готового изделия.

Термическая обработка

Отливки художественных изделий из чугуна после выбивки из форм от быстрого охлаждения на воздухе приобретают твердую (отбеленную) поверхность, трудно поддающуюся механической обработке. Восстановить на отливке четкость рисунка поверхности ее модели можно только в том случае, если поверхность отливки для такой обработки будет достаточно мягкой.

Для уменьшения твердости поверхности художественные отливки из чугуна подвергают термической обработке — отжигу. Для этого отливки закладывают в ящик из жаростойкой стали, пересыпая их карбюризатором (смесью угля с песком) так, чтобы отливки не касались стенок ящика. Затем ящик закрывают крышкой и для герметичности замазывают его огнеупорной глиной. Герметичность ящика необходима для устранения возможности попадания в него воздуха. Кислород воздуха окисляет поверхность отливок, разрушает рисунок на ней, образуя слой окалины.

Ящик с отливками помещают в термическую печь, нагревают до температуры 900—950 °С и выдерживают при ней 2,5—4 ч в зависимости от толщины стенок отливок. Затем медленно, снизив температуру до 450—400 °С, печь открывают и охлаждают отливки вместе с печью до температуры выгрузки (150—100 °С).

Дата добавления: 2018-02-18; просмотров: 703; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!