Расчет деталей механизма подъема и опускания

Конструктивная разработка тележки для перевозки аккумуляторных батарей.

Назначение приспособления

При проведении ТО сельскохозяйственной техники приходиться заниматься ремонтом и обслуживанием аккумуляторов. Аккумуляторы имеют большой вес, а механизаторам приходиться поднимать и перемещать их в ручную. Для удобства осуществления технического обслуживания аккумуляторов и облегчения труда рабочих возникает необходимость в устройстве для перевозки аккумуляторных батарей. Существующие конструкции различных захватов для аккумуляторов решают лишь часть задачи, они облегчают перемещение батареи, но наиболее сложный момент это снятие батареи с машины, где приходиться с большой высоты перемещать их на землю. В данном проекте предложена конструкция тележки с подъемной платформой.

Тележка предназначена для перевозки батарей на большие расстояния, например из зоны ТО в аккумуляторный участок и обратно. Тележка, также, может быть использована для перевозки бутылей с серной кислотой.

Подъемная платформа тележки предназначена для поднятия и удержания аккумуляторных батарей (двух) на определенной высоте, при установке и снятии с автомобиля или трактора. Подъемная платформа также может быть использована для постановки и снятия аккумуляторных батареи со стеллажей для зарядки, хранения, а также верстаков.

Устройство и работа тележки

|

|

|

Тележка состоит из рамы, подъемной платформы, механизма подъема и опускания платформы, колес передней и задней оси.

Колеса одной оси являются поворотными. Поворотные колеса закреплены в вилках, которые вращаются на упорных подшипниках.

Каркас платформы изготовлен из стальных гнутых равнополочных швеллеров, связанных между собой еще одним. Обвязка платформы выполнена из равнополочного уголка 2.5×2.5 мм.

Каркас платформы изготовлен из стальных гнутых равнополочных швеллеров, связанных между собой еще одним. Обвязка платформы выполнена из равнополочного уголка 2.5×2.5 мм.

Площадка платформы – стальной лист, который закреплен на каркасе прерывистым сварным швом.

К поперечному уголку приварен палец, за который поднимается платформа.

Все элементы платформы свариваются между собой ручной дуговой сваркой (электродом Э-42А).

Рама представляет собой сварную конструкцию из стальной холоднодеформированной трубы диаметром 28 мм и толщиной стенки 5мм. Балка рамы – равнополочный уголок 45 х 45 мм., к которому с концов приварены оси колес. В состав рамы входят верхний и нижний ролики цепи с корпусами. Корпус нижнего ролика является подвижным.

Механизм подъёма состоит из основания (поз. 1, см. спецификацию в приложении), блока колес (поз.2), вращающиеся втулки, которая притянута осью (поз. 5) и гайкой (поз.20) к основанию.

|

|

|

Ведущая шестерня (поз.6) фиксируется на валу (поз.10) с помощью сегментной шпонки. ОТ осевого смещения шестерню удерживает буртик вала и втулка (поз.8) на которой свободно вращается звездочка (поз.9).

Вал вращается в бронзовой втулке основания. На него на призматической шпонке (поз.28) посажены храповик (поз.13) и ступица (поз. 12). К последней с помощью двух болтов (поз.18) крепится рукоятка (поз.3).

Механизм подъема и опускания платформы через 4 штыря основания и гайки крепится к двум стяжкам рамы. Колеса тележки состоит из двух ступиц, между которыми зажата массивная резиновая шина. В одну из ступиц запрессована бронзовая втулка – подшипник скольжения.

Основная работа тележки состоит в перемещении и поднимании аккумуляторных батарей. Перемещается тележка следующим образом

исполнитель прикладывает физическую силу к ручкам рамы в продольном направлении относительно оси рамы, при прикладывании силы в поперечном направлении происходит поворот вилок задних колес вокруг оси вращения. Поднятие аккумуляторных батарей на определенную высоту будет выглядеть так:

Ø аккумуляторная батарея устанавливается на площадку платформы,

Ø исполнитель прикладывает усилие к рукоятке механизма подъема и опускания платформы в направлении движения часовой стрелки,

|

|

|

Ø усилие через вал (поз.10) передается на ведущую шестерню (поз.6),

Ø через зубчатое зацепление усиление передается блоку колес (поз.2) и через звездочку блока колес – приводной роликовой цепи.

Ø через связь, к которой прикреплены концы цепи, усилие передается на палец рамы (поз.1) за который и происходит поднятие платформы.

При опускании рукоятка вращается против часовой стрелки переведя защелку механизма в нижнее положение.

4.3 Выбор деталей тележки

Расчет деталей платформы

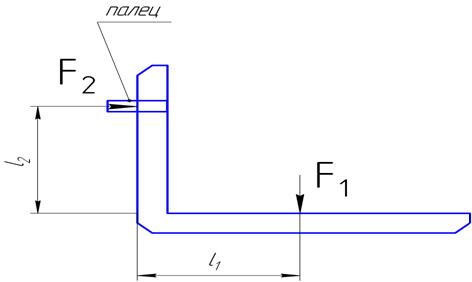

Рисунок 4.1 Силы действующие на платформу.

Сила F1 рассчитывается по формуле [6]:

F1= 2Ма g, (3.1)

где 2 – количество аккумуляторов,

Ма – масса аккумуляторных батарей 6 ст.78 с электролитом [ 8 ], кг;

g=10м/с – ускорение свободного падения,

F=2 ∙ 21,5∙10= 1430 Н

Условие прочности при изгибе продольной балки – стального равнополочного швеллера

σизг=10-6 Мх max/Wx≤[σизг] , (3.2)

где σизг – направление изгиба, Мпа;

|

|

|

Мх max – наибольший изгибающий момент, Н∙м;

Wx - популярный момент сопротивления при изгибе, м3;

[σизг] – допускаемое напряжение при изгибе [6, табл.14].

Положение нейтральной линии для сечения определяется по формуле из [6, стр. 73]

V0=

Осевой момент инерции для сечения определяется по формуле[6, стр. 73]

Полярный момент сопротивления изгиба равен [6, стр. 73]

Наибольший изгибающий момент равен

Наибольший изгибающий момент равен

Мx max=F1∙l1, (3.3)

где l1 – плечо действия силы F (см. рис. 3.1)

Мx max=1430∙0,72=1030 Н∙м

Мx max=1430∙0,72=1030 Н∙м

Момент сопротивления увеличивается в два раза, так как две балки.

Тогда подставив значения в формулу (3.2) получим

σизг=

Условие прочности на изгиб выполняется.

Из-за относительно большого плеча l1 действие силы необходимо произвести расчет на жесткость.

Условие жесткости балки

Vmax ≤ [V] , (3.4)

где Vmax – наибольший прогиб балки;

[V] = (1/500)∙l1 – допускаемая величина прогиба, устанавливается на основании эксплуатационных данных [6, стр.309]

Vmax =F1l1/3EJx , (3.5)

где Jx – осевой момент инерции, м4;

Е – модуль упругости [6, табл.1], Па

Vmax=

Полученные значения Vmax и [V] подставляются в неравенство (3.4), тогда 0,68∙10-3≤1,44∙10-3 условие выполнено.

Уголок №4 (поз.3) рассчитывается исходя из условия прочности при изгибе, по формулам описанным выше, момент сопротивления определяется по табл. 3.9 [3, том1]

Уголок №4 (поз.3) рассчитывается исходя из условия прочности при изгибе, по формулам описанным выше, момент сопротивления определяется по табл. 3.9 [3, том1]

Максимальный изгибающий момент Мx max по схеме 14 [6, том1] равен

Мx max=F2l2/8, (3.6)

где l2 – пролет уголка, м.

Сила F2 (Н) определяются по формуле

F2=(2Ма+Мп)∙g, (3.7)

где Мп – масса платформы, подсчитана по спецификации, кг

F2=(2∙21,5+24,0)∙10=1670 Н

Мx max=1670∙0,41/8=85,59 Н∙м

Известные величины подставляются в формулу (3.2)

σизг=10-6 ∙85,59/10-6 ∙1,6=53,5≤150мПа

Палец 4 (см. рис.7) рассчитывается из условия прочности на изгиб

Wx=πdп3/32, (3.8)

где dп – диаметр пальца.

Wx=3,14∙0,0173/32=0,48∙10-6м3

Мx max=1670∙0,035=58,45 Н∙м

σизг=  мПа

мПа

Условие прочности выполнено.

4.3.2Расчет деталей рамы

4.3.2Расчет деталей рамы

Ось верхнего ролика испытывают на напряжении среза по двум плоскостям.

Условие прочности на срез

τср=  [τср], (3.9)

[τср], (3.9)

где К – число плоскостей среза;

Sср – площадь среза, м2;

[τср] – допускаемое напряжение среза [6, стр.86], MПа.

При диаметре оси 10 мм площадь среза равна

Sср=

τср=

Условие прочности на срез выполнено.

Верхняя поперечная балка рассчитывается из условия максимального прогиба. (формула 23)

По схеме 14 [6, стр.84] максимальный прогиб равен:

Vmax=F2L3/192EJx,

где L3- длина балки, м.

Jх- основной момент сопротивления поперечного сечения трубы, м4.

Jx=  ,

,

где dт- наружный диаметр трубы, м;

S- толщина стенки трубы, м;

Jx=

Vmax=

[V]=

[V]=

Получение значение Vmax и [V] подставляются в неравенство (3.4)

0,115  условие жесткости выполнено.

условие жесткости выполнено.

Расчет деталей механизма подъема и опускания

Платформы

По суммарному весу платформы и поднимаемых аккумуляторных батарей – 1670 Н по табл. 1 [6, стр.427] выбирается однорядковая роликовая цепь типа: ПР – 12,7 – 120 – 1.

Платформа с аккумулятором батареей передвигается по цепи 2 на тянущую звездочку 9, которая тремя винтами притянута к зубчатому колесу 8. Зубчатое колесо через шестерню 3 связана с рукояткой 5

Рисунок 4.2 Схема механизма подъема и опускания платформы.

1 – верхний ролик; 2 – цепь; 3 – ведущая шестерня; 4 – промежуточная звездочка; 5 – рукоятка; 6 – связь; 7 – натяжной ролик; 8 – зубчатое колесо;

9 – тянущая звездочка.

Момент на тянущей звездочке должен быть больше величины

МтF2  /2, (3.10)

/2, (3.10)

где  - диаметр делительной окружности звездочки, м.

- диаметр делительной окружности звездочки, м.

Мт=1670  Н

Н

Сила в зацеплении зубчатого колеса и шестерни будет равна:

F3=  (3.11)

(3.11)

где  k- диаметр делительной окружности зубчатого колеса

k- диаметр делительной окружности зубчатого колеса

F3=

Момент на валу ведущей шестерни и рукоятке равен

Мв=F3  (5.13)

(5.13)

где  - диаметр ведущей шестерни, м.

- диаметр ведущей шестерни, м.

Мв=904,58

Минимальное усилие на рукоятке, которое должен приложить исполнитель для поднятия платформы с аккумуляторной батареей равно:

Fp=Mв/l, (3.12)

где l - расстояние между осями вала и ручки рукоятки, м.

FP= 10,85/0,28=38,8 Н.

FP= 10,85/0,28=38,8 Н.

т.к. срок службы цепной передачи ограничивается чаще всего долговечностью цепи, то необходимо провести проверку цепи по допустимой полезной силе, которую может передать цепь с шарниром скольжения.

F=  (3 .13)

(3 .13)

где [p] – допускаемое давление в шарнире цепи, MПа. [12, стр.257];

где [p] – допускаемое давление в шарнире цепи, MПа. [12, стр.257];

А – проекция опорной поверхности шарнира [12, стр.292];

Кэ – коэффициент эксплуатации [12, стр.256].

F=

Полученное значение F меньше усилия в цепи F2, значит, цепь способна передавать данное усилие.

Усилие, передаваемое сегментной шпонкой на шестерню 3 равно:

Fшп=

где dв – посадочный диаметр вала под шестерню, м;

Fшп=  .

.

Условие прочности шпонки на смятие

σст=  σсм ,

σсм ,

где Sсм – площадь смятения, выступающая из вала часть шпонки, м2.

[σсм] – дополнительное напряжение смятия [6, стр. 86] MПа.

Размеры выступающей части шпонки известен из таблицы 10 [6]

Sсм= k  (3.14)

(3.14)

где k – высота шпонки над валом, м.

l – длина выступающей части шпонки, м.

Д – диаметр шпонки, м.

Sсм= 0,0012

σсм=  σсм]

σсм]

Сегментная шпонки проверяется также на срез:

τср=  τср], (3.15)

τср], (3.15)

где Sср – площадь среза, м2.

где Sср – площадь среза, м2.

[τср] – допуск напряжения среза

Sср=b

где b – ширина шпонки, м.

Sср=0,003  .

.

τср=  [τср]=75 MПа

[τср]=75 MПа

Оба условия выполнены.

Зубчатое зацепление рассчитывается из условия контактной прочности зубьев [6, стр. 166]

σн=zеzεzн

[σн], (3.16)

[σн], (3.16)

где Ze - коэффициент, учитывающий механизм свойства материалов шестеренки и колесах [12], MПа.

Zε - коэффициент, учитывающий суммарную длину контактных линий [12, стр 166]

Zн – коэффициент, учитывающий форму сопряженных поверхностей зубьев [12, стр.167];

Кн – коэффициент нагрузки [6, стр.177];

bш – ширина зубчатого венца, м;

U – передаточное число;

[σн] – допускаемое контактное напряжение [6, стр.185], МПа

[σн]=  , (3.17)

, (3.17)

где √Кн – множитель, характеризующий увеличение номинальных напряжений;

σнlim – предел контактной выносливости [6, стр.185], МПа;

Sн – коэффициент запаса прочности;

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей;

ZV – коэффициент, учитывающий влияние скорости [6, стр.185]

ZV – коэффициент, учитывающий влияние скорости [6, стр.185]

[σн]=

[σн]=  МПа

МПа

σн=

Условие контактной прочности зубьев выполнено.

Зубья передачи также проверяются на изгибную прочность по формуле

σF=  [σF] , (3.18)

[σF] , (3.18)

где КF – коэффициент нагрузки;

YFS – коэффициент формы зубьев;

М – модуль зубьев

[σF]=  , (3.19)

, (3.19)

где σFlim – предел выносливости при работе зубьев одной стороной [13, табл.109, стр.187];

YR – коэффициент, учитывающий шероховатость переходной

поверхности [13, стр.186];

Yx – коэффициент размеров;

Yb – коэффициент, учитывающий чувствительность материалов к концентрации напряжений [13, стр.188];

SF – коэффициент запаса прочности

[σF]=

σF=

Условие прочности выполняется.

4.3.4 Расчет подшипника скольжения колеса тележки

4.3.4 Расчет подшипника скольжения колеса тележки

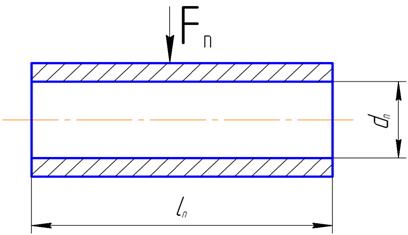

Рисунок 4.3Схема расчета подшипников колеса тележки.

Для определения давления, испытываемого подшипника, используются рисунок 3.3 и формула

Р=  , (3.20)

, (3.20)

где dn – внутренний диаметр подшипника, м;

ln – длина подшипника, м;

Fn – сила, действующая на подшипник, определяется по формуле

Fn=  , (3.21)

, (3.21)

Суммарная сила, действующая на передние ролики платформы, находим по формуле

FΣ=  , (3.22)

, (3.22)

где mnл – масса платформы, кг;

FΣ=

Тогда

Fn=

Известные значения подставляются в формулу (3.20) получим

Известные значения подставляются в формулу (3.20) получим

Р=676/0,024∙0,09=0,313 МПа

Полученное значение Р сравнивается с допускаемым [Р]

Р ≤ [Р] (3.23)

0,113 ≤ 1 МПа

Удельные давления на подшипниках колеса тележки в пределах нормы.

Дата добавления: 2018-02-18; просмотров: 1747; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!