Конструирование крышек подшипников

Расчёт ведём в соответствии с §7.2 [3].

Крышки подшипников принимаем привертными в соответствии с рис.13.1

Крышки изготовим из чугуна марки СЧ15 ГОСТ 1412-79.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 40 |

| ПМЕХ. 6 |

Определение размеров крышки быстроходного подшипника

Рис. 5.

Наружный диаметр быстроходного подшипника D = 90 мм, принимаем δ=6мм, d =8 мм, z =4. Толщина фланца крышки:

δ1 =1,2 = 1,2 δ = 1,2·6 = 7.2мм

принимаем δ 1 = 1мм.

Толщина центрирующего пояска крышки:

δ2 = δ= 6мм

Диаметр фланца крышки:

Dф = D + 4d = 90 + 4·8 = 122мм

Расстояние от поверхности отверстия под подшипник до оси крепёжного винта:

C = d = 8мм

Определение размеров крышки тихоходного подшипника

Наружный диаметр тихоходного подшипника D=170 мм, принимаем δ =8мм, d =12мм, z = 6. Толщина фланца крышки:

δ1 = 1.2δ = 1.2·8 = 9.6мм

принимаем δ1 =10мм.

Толщина центрирующего пояска крышки:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 41 |

| ПМЕХ. 6 |

Диаметр фланца крышки:

Dф = D + 4d = 170 + 4·12 = 218мм

Расстояние от поверхности отверстия под подшипник до оси крепёжного винта:

|

|

|

C = d = 12мм.

Конструирование корпуса редуктора

Редуктор вместо указанного в задании вертикального исполнения будет иметь обычное горизонтальное исполнение, поскольку вертикальное исполнение редуктора не позволит уложиться в указанные в задании габариты.

Поскольку предполагается мелкосерийное, а не единичное производство привода, то корпус редуктора целесообразнее выполнить литым. Таким образом оправдываются расходы на оснастку для литья, за счёт высокой производительности.

Корпус состоит из двух частей крышки и картера, соединённых между собой болтами по ГОСТ 7808-70. Для того чтобы точно зафиксировать крышку относительно корпуса при обработке отверстий и сборке применяем штифты по ГОСТ 3129-70. Подшипниковые узлы закрываются точёными привертными крышками. Картер и крышку привода отливают из чугуна СЧ15 ГОСТ 1412-79. После отчистки отливок производят механическую обработку плоскостей и отверстий.

Для определения размеров корпуса используем данные главы 11 [3].

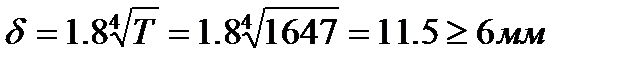

Толщина стенки картера и крышки:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 42 |

| ПМЕХ. 6 |

принимаем δ = 12 мм.

где Т - вращающий момент на тихоходном валу редуктора.

|

|

|

Толщина фланца корпуса и крышки:

b = 1.5δ = 1.5·12 = 18мм

Ширина фланца корпуса и крышки:

l = 2.2δ = 2.2·12 = 26.4мм

принимаем l =27 мм.

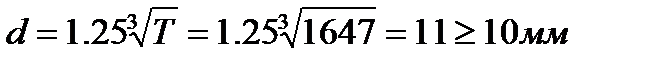

Диаметр болтов соединяющих крышку и корпус:

принимаем d = 12 мм.

Диаметр болтов крепления редуктора к раме:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 43 |

| ПМЕХ. 6 |

принимаем dф =16мм.

Диаметр штифтов фиксирующих крышку относительно корпуса:

dшт = 0,8d = 0.8·12 = 9.6мм

принимаем dшт =10мм.

Места крепления корпуса к раме принимаем в виде лап расположенных по углам корпуса. Размеры лап принимаем в соответствии с рис.6.

Обрабатываемые поверхности крышки и картера выполняем в виде платиков.

Рис. 5.

Прочие размеры корпуса и его конструктивные формы определяются прорисовкой.

Для транспортировки корпуса и удобства снятия крышки предусматриваем проушины.

Для осмотра зацепления и залива масла предусматриваем люк в крышке закреплённый на ней винтами М6х12 ГОСТ 7473-72.

Конструирование рамы

Для обеспечения точного и постоянного взаиморасположения элементов привода применяем сварную раму.

Рама сваривается из стандартных швеллеров и листов. Размеры рамы определяются прорисовкой привода. При сварке располагаем швеллеры полками наружу, поскольку так удобнее крепить на неё элементы привода.

|

|

|

Элементы привода крепятся к раме при помощи болтового соединения. Для более надёжного соединения в местах установки болтов на внутренние поверхности полок швеллеров накладываем шайбы. Такие же шайбы устанавливаем в местах установки фундаментных болтов, предназначенных для крепления рамы к полу.

Компенсация вытяжки ремней ремённой передачи и обеспечение постоянного натяжения ремней достигается за счёт горизонтального перемещения двигателя. Для этого отверстия под установку болтов имеют овальную форму. Двигатель в нужном положении фиксируется установочными болтами.

К полу рама крепится при помощи фундаментных болтов с коническими концами. Болты устанавливаются в отверстия в полу и заливаются цементом.

Для безопасности обслуживающего персонала предусматриваем кожух, закрывающий элементы открытой ремённой передачи. После монтажа вокруг привода должно быть установлено ограждение.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 44 |

| ПМЕХ. 6 |

Дата добавления: 2018-02-18; просмотров: 1335; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!