Обработка шлицевых поверхностей в отверстиях

Обработка шлицевых отверстий во втулках, зубчатых колесах и других деталях осуществляется обычно протягиванием. Отверстие и его торец предварительно обрабатываются, а затем отверстие протягивается сначала круглой, а затем шлицевой протяжкой.

Если заготовка подвергается термической обработке, то после этого на внутришлифовальном станке шлифуется цилиндрическая поверхность отверстия, сопрягаемая с дном впадины шлицев вала (при центрировании по внутреннему диаметру шлицев вала).

Вопросы для самоконтроля

- Технологические признаки шпоночных канавок. Методы их образования.

- Методы нарезания шпоночных пазов на фрезерных станках.

- Особенности обработки закрытых шпоночных пазов.

- Методы обработки шлицев на валах в зависимости от метода центрирования соединяемых деталей.

- Методы фрезерования шлицев на валах. Расчет основного времени фрезерования шлицев.

- Методы шлифования шлицев на валах. Расчет основного времени обработки.

- Получение шлицев накатыванием.

- Обработка шлицев протягиванием и строганием.

- Обработка шлицевых поверхностей в отверстиях.

Электрофизические и физико-химические методы обработки

Общие сведения

Эти способы обработки основаны на непосредственном использовании для технологических целей электрической, химической, звуковой, световой и других видов энергии.

Они обладают рядом преимуществ по сравнению с обработкой заготовок резанием:

|

|

|

- Возможность обработки твердых и прочных материалов, часто не поддающихся обработке другими методами.

Для электрофизических и электрохимических методов требуется лишь, чтобы обрабатываемый материал был токопроводящим. - Сравнительно простая кинематика устройств (станков), позволяющая легко автоматизировать регулирование процесса.

- Значительное снижение, а часто и отсутствие, силового воздействия на заготовку.

Электроискровая обработка

Электроискровая обработка, впервые предложенная В. Р. Лазаренко и Н. И. Лазаренко, основана на использовании явления электроэрозии – направленного разрушения металла под действием импульсных искровых электрических разрядов между электродами.

Обычно используют простейшую релаксационную схему, которая состоит из источника постоянного тока, переменного балластного сопротивления и емкости – конденсаторной батареи, которая включена параллельно электродам. Схема обеспечивает получение энергии большой мощности от весьма маломощных источников тока и позволяет легко регулировать по величине импульсы тока в зависимости от требуемой точности и чистоты обрабатываемой поверхности.

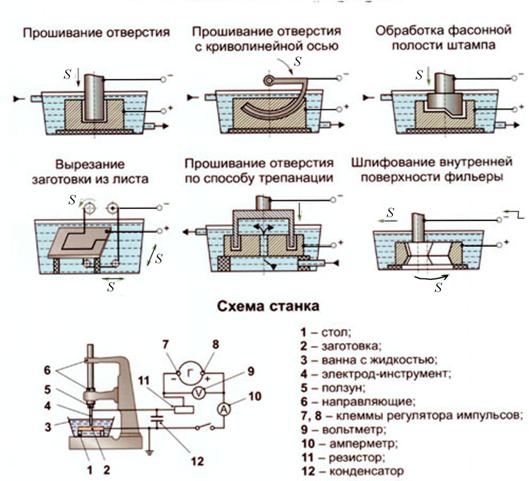

В настоящее время электроискровая обработка используется для обработки фасонных поверхностей, отверстий малого диаметра, узких щелей, криволинейных отверстий, труднообрабатываемых материалов, твердых сплавов и т.п.

|

|

|

На рисунке 6.82 приведены примеры обработки различных поверхностей, а также принципиальная схема станка для электроискровой обработки.

|

| Рисунок 6.82 – Схемы электроискровой обработки |

Обрабатываемую заготовку 2 (анод) закрепляют через изоляционную прокладку на столике 1, который имеет установочное вертикальное перемещение. Заготовку и электрод-инструмент 4 помещают в ванну 3 с диэлектрической жидкостью (керосином, минеральным маслом).

Инструмент (катод из латуни или меднографитовой смеси) закрепляют в шпинделе 5 станка. Система управления поддерживает при заданном напряжении постоянное расстояние между электродами и по мере съема металла автоматически перемещает шпиндель вместе с закрепленным в нем инструментом, обеспечивая вертикальную подачу.

Точность и чистота обработанной поверхности зависят от мощности импульсных разрядов и их длительности. Чем меньше энергия импульсов и больше частота разрядов, тем более чистой получается обработанная поверхность. Современные станки для электроискровой обработки позволяют обрабатывать отверстия диаметром до 0,15 мм с точностью до 0,01 мм.

|

|

|

Недостатком электроискрового способа обработкиявляются относительно невысокая производительность труда и недостаточная точность формы и размеров обработанной детали.

Электроимпульсная обработка

Электроимпульсная обработка – разновидность электроэрозионной обработки.

Процесс обработки проводят в ванне с диэлектрической жидкостью. Между инструментом-анодом и заготовкой (катодом) происходят импульсные дуговые электрические разряды, мощность и длительность которых значительно выше, чем при электроискровой обработке (рисунок 6.83)..

Производительность процесса и чистота обработанной поверхности зависят от мощности электрических импульсов. При предварительной обработке заготовок применяют длительные импульсные разряды большой мощности, а при окончательной обработке – импульсы высокой частоты и малой мощности. В первом случае производительность процесса значительно выше, чем при электроискровой обработке. Износ электрода-инструмента при электроимпульсной обработке меньше, чем при электроискровой.

Дата добавления: 2018-02-15; просмотров: 1369; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!