Нарезание зубьев конических зубчатых колес

Конические колеса низкой точности с прямым и косым зубом нарезаются на универсальных фрезерных станках дисковыми модульными фрезами с установкой заготовки в делительном приспособлении.

Рисунок 6.69 – Зубофрезерование конического зубчатого колеса

Рисунок 6.69 – Зубофрезерование конического зубчатого колеса

|

Заготовка 1 устанавливается на оправке в шпиндель делительной головки 2 (рисунок 6.69,а), который поворачивается в вертикальной плоскости на угол, при котором дно впадины зубьев займет горизонтальное положение. Зубья нарезаются за три хода. На первом ходе фрезеруется впадина между зубьями по ширине равная ширине впадины на узком конце зубьев. Второй проход выполняют модульной фрезой, профиль которой соответствует наружному профилю зуба, поворачивая при этом стол с делительной головкой на угол  (рисунок 6.69,б)

(рисунок 6.69,б)

,

,

где  – ширина впадины между зубьями на ее широком конце;

– ширина впадины между зубьями на ее широком конце;

– ширина впадины между зубьями на ее узком конце;

– ширина впадины между зубьями на ее узком конце;

– длина зуба.

– длина зуба.

За третий ход фрезеруется вторая сторона зубьев.

Для нарезания зубьев точных конических передач в серийном и массовом производствах используются зубострогальные станки. При обработке зубьев модулем более 2,5 мм их предварительно нарезают профильными дисковыми фрезами методом деления, а затем окончательно обрабатываются на зубострогальном станке (рисунок 6.70).

Конические зубчатые колеса с криволинейными зубьями нарезаются на специальных зубофрезерных станках, работающих методом копирования или обката.

|

|

|

|

| Рисунок 6.70 – Нарезание конического зубчатого колеса на зубострогальном станке а – установка резцов; б,в,г – схемы обкатки; 1,2 – резцы |

Обработка зубьев методом пластического деформирования

Для получения зубчатых винтов низкой точности или для предварительного получения зубьев в крупносерийном и массовом производствах, используют накатывание зубьев на специальных зубонакатных станках. Накатывание в 15…20 раз более производительно, чем зубонарезание. Зубья модулем до 1 мм накатываются в холодном состоянии, а более 1 мм – в горячем. В качестве накатного инструмента используют накатники, представляющие собой зубчатые колеса из высококачественной инструментальной стали, закаленные до высокой твердости с модулем равным модулю накатываемого колеса. Накатка осуществляется либо двумя, либо тремя роликами.

Рисунок 6.71 – Накатывание зубьев

а –на токарном станке с продольной подачей накатных роликов; б – на специальном накатном станке с радиальной подачей накатных роликов

Рисунок 6.71 – Накатывание зубьев

а –на токарном станке с продольной подачей накатных роликов; б – на специальном накатном станке с радиальной подачей накатных роликов

|

На рисунке 6.71,а показана накатка зубьев на токарном станке. Заготовки 4 закрепляются на оправке, устанавливаемой в центрах 1 и 5. Накатники 3, 6 получают движение вращения в начальный период от колеса 2, установленном на оправке. Накатники имеют продольную подачу вдоль оси заготовки.

|

|

|

При горячем накатывании заготовки нагреваются токами высокой частоты до температуры 1000…1200оС. Накатывание осуществляется как с радиальной так и с продольной подачей на специальных мощных станах.

Применение накатывания повышает срок службы зубчатых колес благодаря увеличению их износостойкости.

Для повышения точности зацепления, зубья, полученные накаткой, подвергаются дальнейшей обработке.

Отделочная обработка зубьев

Для повышения точности зацепления и качества поверхности зубьев они подвергаются отделочной обработке следующими методами:

- обкаткой;

- шевингованием;

- шлифованием;

- притиркой;

- приработкой.

Обкатка – обработка зацепления заключается в том, что изготовленное незакаленное зубчатое колесо помещают между тремя вращающимися закаленными шлифованными зубчатыми колесами высокой точности и осуществляют обкатку некоторое время. При этом достигается высокое качество поверхности зубьев за счет сглаживания неровностей и несколько исправляется форма зуба.

Шевингование (шевинг-процесс) – процесс обработки незакаленных зубчатых колес заключается в соскабливании и поверхности зубьев обработанного колеса волосообразной стружки, в результате исправляется профиль эвольвенты зубьев, повышается точность шага зацепления и существенно улучшается качество поверхности.

|

|

|

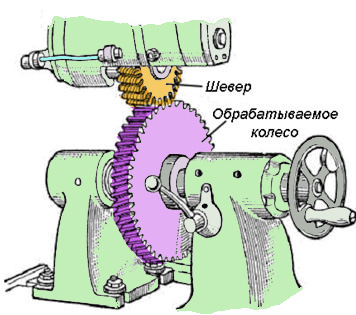

Обработка ведется специальным инструментом, который представляет собой точное зубчатое колесо, на боковых поверхностях зубьев которого выполнены канавки (рисунок 6.72). Эти канавки представляют собой режущие кромки, которые и соскабливают стружку с боковых поверхностей зубьев обрабатываемого колеса.

Рисунок 6.72 – Шевингование цилиндрического зубчатого колеса

Рисунок 6.72 – Шевингование цилиндрического зубчатого колеса

|

Шевер устанавливается под углом к оси обрабатываемого зубчатого колеса. при вращении, за счет установки шевера под углом к заготовке, зуб шевера скользит вдоль зуба заготовки. Заготовка совершает осевое возвратно-поступательное перемещение (продольная подача) со скоростью  =0,15…0,3 мм/об.

=0,15…0,3 мм/об.

При этом шевер соскабливает стружку по всей ширине зуба. Стол станка совершает вертикальное перемещение  =0,025…0,04 мм на один ход стола. После каждого хода шевер получает вращение в обратную сторону, обеспечивая тем самым обработку другой стороны зуба. Припуск на шевингование принимается 0,03…0,04 мм на сторону зуба.

=0,025…0,04 мм на один ход стола. После каждого хода шевер получает вращение в обратную сторону, обеспечивая тем самым обработку другой стороны зуба. Припуск на шевингование принимается 0,03…0,04 мм на сторону зуба.

|

|

|

Основное время на шевингование цилиндрических колес дисковым шевером определяется по формуле

,

,

где  – частота вращения и шевера;

– частота вращения и шевера;

– число зубьев заготовки и шевера соответственно;

– число зубьев заготовки и шевера соответственно;

– припуск на сторону;

– припуск на сторону;

– коэффициент, учитывающий дополнительные калибрующие проходы,

– коэффициент, учитывающий дополнительные калибрующие проходы,  =1.1…1,2.

=1.1…1,2.

Окружная скорость шевингования обычно равна 100 м/мин.

На рисунке 6.73,а,в показаны схемы процессов шевингования шевер-рейкой и шевер-червяком. На рисунке 6.73,б показана схема осуществления продольного скольжения зубьев шевер-рейки по зубьям обрабатываемого зубчатого колеса. Если обрабатываемое зубчатое колесо 1 свободно катить по шевер-рейке 2, из положения А, то оно должно было бы переместиться в положение Б. Но так как обрабатываемое зубчатое колесо 1 и шевер-рейка 2 представляют собой как бы винтовую зубчатую пару со скрещивающимися осями, то колесо 1 передвинется не в положение Б, а в положение В. В результате создается относительное скольжение зубьев обрабатываемого зубчатого колеса 1 ишевер-рейки 2, определяемое разностью отрезков между положениями Б и В.

| Рисунок 6.73 – Шевингование шевер-рейкой и шевер-червяком а – шевер-рейкой; б –схема скольжения шевер-рейки по зубьям обрабатываемого колеса; в – шевер-червяком 1 – обрабатываемое зубчатое колесо; 2 – шевер-рейка |

Шевингование обычно выполняется с применением СОЖ.

Шевингование выполняется до термической обработки (закалки), которая несколько снижает достигнутую точность зацепления и ухудшает качество поверхности зубьев.

Шлифование – это метод обработки как незакаленных, так и закаленных зубчатых колес для повышения точности профиля зубьев и качества их поверхностей.

Шлифование зубьев с эвольвентным профилем может вестись как методом копирования фасонным кругом, так и методом обката.

При обработке методом копирования шлифовальный круг выполняется по форме впадины зубьев аналогично дисковой модульной фрезе. Метод копирования имеет более высокую производительность, чем метод обката, но точность обработки ниже.

Основное время обработки методом копирования определяется по формуле

,

,

где  – число ходов;

– число ходов;

=1,3…1,5 – коэффициент, учитывающий время деления (поворота зубчатого колеса на зуб;

=1,3…1,5 – коэффициент, учитывающий время деления (поворота зубчатого колеса на зуб;

– скорость возвратно-поступательного движения стола;

– скорость возвратно-поступательного движения стола;

– число зубьев нарезаемого колеса.

– число зубьев нарезаемого колеса.

Рисунок 6.74 – Шлифование зубьев методом обката двумя тарельчатыми кругами

Рисунок 6.74 – Шлифование зубьев методом обката двумя тарельчатыми кругами

|

Метод обката менее производителен, но дает более высокую точность обработки. Распространен метод шлифования двумя тарельчатыми кругами, расположенными под углом 30 и 40о, образующими как бы профиль расчетного зуба, по которому и происходит обкат зубчатого колеса (рисунок 6.74). В процессе работы шлифуемое зубчатое колесо перемешается в направлении, перпендикулярном своей оси, одновременно поворачиваясь вокруг этой оси. Шлифуемое колесо совершает возвратно-поступательные перемещения вдоль своей оси, обеспечивая тем самым обработку профиля зубьев по всей длине.

Основное время обработки методом обката двумя тарельчатыми кругами определяется по формуле

,

,

где  – число ходов;

– число ходов;

– число обкатов в минуту;

– число обкатов в минуту;

– продольная подача на один обкат;

– продольная подача на один обкат;

– время на переключение и деление;

– время на переключение и деление;

– число зубьев нарезаемого колеса.

– число зубьев нарезаемого колеса.

| Рисунок 6.75 – Шлифование зубчатого колеса а – одним абразивным кругом; б – двумя абразивными кругами; в – абразивным червячным кругом |

Шлифование зубьев методом обката одним шлифовальным кругом, представляющим собой как бы зуб рейки (рисунок 6.75,а). Обрабатываемое колесо имеет обкаточное движение и продольную подачу вдоль зуба. После обработки одного зуба обрабатываемое колесо поворачивается на один зуб. Шлифование зубьев таким методом осуществляется за два оборота заготовки. За время второго оборота осуществляется чистовое шлифование с уменьшенной подачей круга.

Более производителен метод шлифования двумя дисковыми абразивными кругами расположенными параллельно на расстоянии шага зацепления (рисунок 6.75,б). Первый круг осуществляет предварительное шлифование, второй – окончательное формирование профиля.

Высокую производительность обеспечивает применение абразивного червяка (рисунок 6.75,в).

Шлифование методом обката и абразивным червяком применяется в крупносерийном и массовом производствах на специальных зубошлифовальных станках.

Рисунок 6.76 – Шлифование конических зубчатых колес

а – с прямым зубом; б – с криволинейным зубом

Рисунок 6.76 – Шлифование конических зубчатых колес

а – с прямым зубом; б – с криволинейным зубом

|

Шлифование прямых зубьев конических зубчатых колес по методу обката двумя дисковыми абразивными кругами осуществляется на специальных станках, сконструированных на базе зубострогальных станков (рисунок 6.76,а).

Криволинейные зубья конических зубчатых колес шлифуются чашечным абразивным кругом (рисунок 6.76,б). Сечение боковой стороны круга должно иметь профиль зуба рейки. Чашечный круг обкатывает рабочую поверхность профиля зуба.

Притирка – применяется для окончательной обработки термически обработанных колес после их шлифования для получения высокой точности зацепления. Процесс притирки заключается в том, что обрабатываемое колесо, находясь в зацеплении с притиром, выполненном из серого чугуна, на поверхность которого нанесена абразивная паста, приводится во вращение. Обрабатываемое зубчатое колесо и притир имеют также возвратно-поступательное относительное движение в осевом направлении.

Рисунок 6.77 – Схема притирки зубьев цилиндрических зубчатых колес

а – с параллельными осями притиров; б – со скрещивающимися осями притиров

Рисунок 6.77 – Схема притирки зубьев цилиндрических зубчатых колес

а – с параллельными осями притиров; б – со скрещивающимися осями притиров

|

Притирка может осуществляться одним притиром (рисунок 6.77,а), у которого ось параллельна оси заготовки, либо тремя притирами с перекрещивающимися осями (рисунок 6.77,б). За счет перекрещивания осей обеспечивается скольжение зуба притира по зубу заготовки.

Притирка обеспечивает высокое качество поверхности, сглаживая неровности и шероховатости и придает зеркальный блеск поверхности, за счет чего значительно уменьшается шум передачи, повышается плавность ее работы.

Приработка – выполняется аналогично притирке, но вместо специальных притиров устанавливаются два парных зубчатых колеса, которые в изделии будут работать совместно в собранном изделии. Приработка осуществляется за счет абразивного материала, содержащегося в абразивной пасте, наносимой на поверхность зубьев прирабатываемых колес.

Вопросы для самоконтроля

Дата добавления: 2018-02-15; просмотров: 2305; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!