Лабораторное оборудование, материалы и инструмент

Трансформатор сварочный ТД-500, реостат балластный РБ-300 (2 шт.),. комплект учебных приборов, комплект проводов сварочных и измерительных, комплект монтажного инструмента.

Порядок проведения работы

5.1. Собрать электрическую схему (рис.6).

5.2. После проверки электрической схемы преподавателем или учебным мастером снять экспериментальные данные (п.2.2 и п.3.3).

5.3. По данным таблицы с использованием программ Origin или Mathcad построить графические зависимости U = f ( I ), которые являются внешними статическими вольтамперными характеристиками источника питания ТД-500.

Указания по оформлению отчета

Отчет по лабораторной работе должен содержать:

6.1. Цель работы.

6.2. Краткое описание устройства сварочных выпрямителей , трансформаторов и методов регулирования сварочного тока.

6.3. Эскиз электрической схемы.

6.4. Таблицу результатов измерений.

6.5. Графики U = f ( I ).

6.6. Выводы по работе.

Контрольные вопросы, темы и разделы

7.1. Разновидности источников питания сварочной дуги.

7.2. Назначение источников питания, их виды, требования к ним.

7.3. Способы регулирования сварочного тока.

7.4. Методики проведения эксперимента и обработки опытных данных.

Использованная литература

1. Технология конструкционных материалов (Технологические процессы в машиностроении): учебник для студентов машиностроительных специальностей вузов: в 4 ч. Ч. 1. Машиностроительные материалы / Е.М. Гринберг, Г.В. Маркова, В.А. Алферов; под общей ред. Э.М. Соколова, С.А. Васина, Г.Г. Дубенского. – Тула: Изд-во ТулГУ. – 2007. – 476 с.

|

|

|

2. Методические указания к лабораторным работам по курсу «Технология конструкционных материалов и технологические процессы в машиностроении. Раздел «Сварка» для студентов очного обучения/ Под ред. Судника В.А. Тула.: ТулГУ, 2000.- 44 с.

Лабораторная работа №5

Технология и оборудование для контактной сварки

Цель работы.

Ознакомиться с разновидностями и технологией контактной сварки. Изучить устройство и ознакомиться с работой сварочного оборудования для контактной точечной сварки, стыковой сварки оплавлением и сопротивлением.

Общие положения

Контактная точечная сварка

2.1.1. Сущность и основы технологии контактной точечной сварки

Точечная сварка — способ контактной сварки, при котором детали соединяются по отдельным ограниченным участкам касания обычно несколькими точками с определенным шагом. Детали 1 предварительно собираются внахлестку и помещаются между электродами 2 (рис. 1) сварочной машины. Один из электродов опускается, воздействует на деталь со сварочным усилием FCВ. После некоторой выдержки, необходимой для обеспечения надежного электрического контакта, на электроды подается напряжение 5-6 В со вторичной обмотки сварочного трансформатора 3 или выпрямителя. Кратковременный (0,01—0,1 с) мощный импульс сварочного тока обеспечивает очень быстрый нагрев и образование зоны расплавления — жидкого ядра 4, общего для обеих деталей. Нагрев сопровождается пластической деформацией металла и вокруг ядра формируется уплотняющий поясок 5, предохраняющий жидкий металл от выплеска и взаимодействия с окружающей средой. Поэтому специальной защиты зоны сварки, например инертными газами, не требуется. После выключения тока металл ядра быстро охлаждается и кристаллизуется. Между деталями образуется прочная металлическая связь. Усилие с электродов снимают с некоторым запаздыванием, что обеспечивает кристаллизацию под давлением — проковку и отсутствие несплошностей в литом металле (трещин, усадочных раковин, значительных остаточных напряжений и т. п.). В ряде случаев усилие на этой стадии процесса повышают в два-три раза, т. е. применяют ковочное усилие.

|

|

|

При затрудненном доступе электродов к одной из деталей целесообразно использовать одностороннюю точечную сварку. В этом случае собранные детали устанавливаются на медную подкладку (шунтирующий электрод) и детали сжимаются двумя электродами, расположенными со стороны одной из деталей. При этом можно получить сразу две точки за счет одного импульса тока.

|

|

|

|

|

| Рис. 1. Схема точечной сварки | Рис. 2. Схема шовной сварки |

Шовная сварка — способ контактной сварки, при котором подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов — роликов 8 (рис. 2). Как и при точечной сварке, металл нагревается кратковременными импульсами сварочного тока, следующими через определенную паузу. При этом образуется ряд точек. Если пауза между импульсами достаточно мала, точки взаимно перекрываются и образуется герметичный шов. Шовную сварку подразделяют на непрерывную и шаговую. В первом случае ролики вращаются при сварке непрерывно, а во втором останавливаются на время прохождения тока и проковки соединения, что дает возможность уменьшить износ роликов, остаточные напряжения и склонность к образованию трещин и раковин.

|

|

|

Наиболее часто при шовной сварке детали собирают и сваривают внахлестку. Однако используют в некоторых случаях и шовную сварку встык, которая обеспечивает большую циклическую прочность соединений.

Точечной сваркой соединяются практически все конструкционные материалы – низкоуглеродистые и легированные стали, жаропрочные и коррозионно-стойкие сплавы, сплавы на основе алюминия, магния и титана и др. Диапазон толщин свариваемых материалов 0,05 – 10 мм.

2.1.1. Оборудование для контактной очечной сварки

Машина для точечной сварки состоит из двух основных частей:

ü механической с элементами конструкции, обеспечивающими жесткость и прочность машины (корпус, кронштейны и т. п.) и приводами для передачи усилия и перемещения деталей;

ü электрической, в которую входят источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока — батареи конденсаторов, инверторы — преобразователи частоты и т. д.) и вторичный контур с токоподводами — консолями, электрододержателями и электродами (рис. 3).

| Рис. 3. Общая схема точечной машины |

Таким образом, механическую часть типовой машины точечной сварки составляют (см. рис. 3); корпус 1, нижний кронштейн 2 с нижней консолью 3 и электрододержателем 4; верхний кронштейн 7; пневмопривод усилия сжатия электродов 6; аппаратурой управления пневмоприводом 8, верхняя консоль 5 с электрододержателем 4.

Верхний электрод приводится в движение пневматическим приводом 6.. Рабочий ход верхнего электрода и сжатие свариваемых деталей происходят при движении поршня вниз.

Электрическую часть типовой машины точечной сварки составляют:: сварочный трансформатор 10 с переключателем ступеней вторичного напряжения 11, контактор 12, подключающий сварочный трансформатор к электрической сети, и блок управления 9.

Электрическое устройство машины предназначено для обеспечения необходимой программы нагрева металла в зоне сварки. Электрическое устройство точечной машины (рис. 4) состоит из элементов вторичного контура 1-9, трансформатора 11, переключателя ступеней 12, контактора 13 и аппаратуры управления.

|

| Рис. 4. Силовая электрическая схема машины МТ-1613 |

Вторичный контур включает электроды 4, непосредственно контактирующие с деталями, подводящие ток и передающие усилие; электрододержатели 8, 5; нижнюю 2 и верхнюю 6 консоли; токопроводы 1, 7, 9 и гибкую шину 8. Жесткие элементы контура изготовляют из медного проката и отливают из меди или бронзы; гибкие шины чаще всего набирают из медной фольги. Принято также включать в число элементов вторичного контура машины вторичный виток трансформатора с выводными колодками 10. Электроды, электрододержатели, а иногда и консоли являются сменными частями машины, их конструкция и размеры определяются свариваемыми деталями.

Электроды — весьма важный элемент сварочной машины: их стойкость определяет производительность точечной и особенно шовной сварки. При сварке алюминиевых и магниевых сплавов износ проявляется в виде «загрязнения» рабочей поверхности электродов свариваемым металлом, что приводит к снижению теплопроводности электродов, росту ядра, снижению коррозионной стойкости соединений. При сварке сталей деформируется (сминается) рабочая поверхность, уменьшаются плотность тока и размеры ядра (появляются непровары).

Электродные материалы — сплавы на основе меди, состав. В качестве электродных вставок используют чистые металлы — молибден и вольфрам.

С целью электробезопасности обслуживающего персонала одну из ветвей вторичного контура соединяют с корпусом машины, который заземлен, а другую изолируют от корпуса.

Кроме того, машины оборудуются системой водяного охлаждения.

Контактная стыковая сварка

2.2.1. Сущность и основы технологии контактной стыковой сварки

Стыковая контактная сварка – это сварка, при которой соединение свариваемых элементов детали происходит по всей поверхности стыкуемых торцов (рис. 5).

При стыковой контактной сварке элементы свариваемого изделия собирают встык и закрепляют в специальных зажимах сварочной машины. Один из зажимов неподвижен, второй – подвижен и осуществляет сжатие элементов детали после их нагрева до пластического состояния (т.е. осуществляет осадку).

| Рис. 5. Схема контактной стыковой сварки: 1 – детали; 2 – неподвижный токоподводящий зажим; 3 – подвижный токоподводящий зажим; 4 – сварочный трансформатор |

Электрический ток от сварочного трансформатора подается к зажимам машины, а от них - к свариваемым элементам. При прохождении электрического тока через свариваемые элементы изделия область их контакта разогревается до пластического состояния.

Методом стыковой сварки можно сваривать прутки сплошного сечения, полосы, ленты, рельсы, балки, трубы (рис. 6).

Различают стыковую сварку сопротивлением и оплавлением.

Сварка сопротивлением – это такой метод, при котором:

–приводятся в соприкосновение свариваемые детали;

– включается электрическая сварочная цепь;

– детали разогреваются до температуры около 0,8Тпл после чего электрический ток отключается и производится осадка.

| Рис. 6. Виды свариваемых сечений |

Сварка оплавлением – это такой метод, при котором:

– еще до соприкосновения свариваемых деталей включается электрическая сварочная цепь;

– приводятся в соприкосновение свариваемые элементы.

– детали разогреваются в режиме оплавления перемычек, образующихся в местах соприкосновения торцев деталей. После нагрева торцевой поверхности деталей до Тпл производится осадка.

После осадки (как при сварке сопротивлением, таки при сварке оплавлением) свариваемые элементы становятся короче за счет выдавливания расплавленного материала в грат за счет пластической деформации деталей.

Сварка оплавлением с подогревом является разновидностью сварки оплавлением. Подогрев свариваемых элементов осуществляется чередованием коротких замыканий с процессом непрерывного оплавления. Такой способ нагрева используется при сварке больших сечений.

Основные параметры режима стыковой контактной сварки: сила сварочного тока; время сварки (длительность нагрева); усилие осадки.

Режимы в зависимости от скорости нагрева подразделяются на жесткие, средние и мягкие.

Жесткий режим отличается от мягкого значительно большей силой сварочного тока и соответственно меньшим временем его действия.

2.2.2. Оборудование для контактной стыковой сварки

Машины для стыковой сварки по конструкции и назначению весьма разнообразны и их классификация производится по тем же признакам, которые приняты для точечных и шовных.

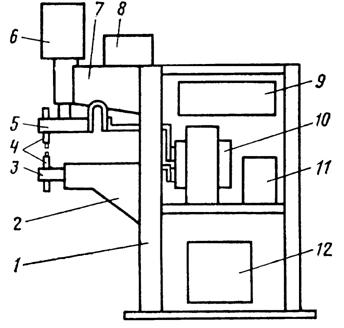

Типовая схема универсальной машины для стыковой сварки приведена на рис 7. Она состоит из станины 8, сварочного трансформатора 9, вторичного контура 10, подвижной 4 и неподвижной 11 плит, токоподводов (губок) 3 для закрепления деталей, зажимных цилиндров 1 и 2, привода подачи 5 направляющих 6 и блока системы управления 7. Наиболее широко применяются машины переменного тока.

Рис. 7. Схема машины для стыковой сварки

Дата добавления: 2018-02-15; просмотров: 914; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!