Фотовольтаический эффект в p–n-переходах

Стремление человека найти новый неиссякаемый источник энергии, безопасный длянашей и других планет, привел к тому, что солнечная энергетика на сегодняшний день становится все более и более популярной темой по всему миру. Потребление человеком энергии растет, и по прогнозам к 2015 году оно составит уже 361 ГВт, а традиционные ресурсы (нефть, газ и уголь) на Земле ограничены, кроме этого их интенсивное использование человеком загрязняет планету. По сравнению с другими альтернативными источниками энергии (гидроэнергия, механическая и тепловая энергия мирового Океана, ветровая и геотермальная энергии), энергия Солнца имеет неограниченный потенциал, Солнце несет неограниченный запас энергии, нужно только научиться правильно использовать ее. В связи с этим на мировом рынке наблюдается усиленная работа по развитию технологий и снижению цен на солнечные батареи, над этим вопросом работают ведущие институты и производители мира. Правительства многих стран принимают Программы поддержки солнечной энергетики, в России, к сожалению, подобных программ пока нет.

Мировой вклад России в производство фотоэлектрических станций на сегодняшний день составляет не более 1%, тогда как солнечнаяфотоэнергетика является одной из наиболее быстро растущих отраслей мировой экономики (мировой темп роста – 30-50% в год). При этом в нашей стране пока еще нет лабораторий осуществляющих испытания и сертификацию солнечных элементов и модулей по международным стандартам. Поэтому для Европы Россия в смысле солнечной энергетики, пока является «белым пятном».

|

|

|

Одним из преимуществ использования солнечных батарей является тот факт, что фотоэлектрические электростанции (ФЭС) самые экологически чистые и легко возводимые, благодаря своей модульной конструкции. Кроме этого, ФЭС характеризует высокая надежность (до сих пор они являются источником питания практически для всех спутников на земной орбите, потому что работают без поломок и почти не требуют технического обслуживания), низкие текущие расходы (благодаря отсутствию подвижных частей, ФЭС не требуют особого ухода), экологичность (это бесшумные и чистые модули, при их работе не происходит сжигания топлива), модульность (благодаря этому свойству, ФЭС могут достигать совершенно различных размеров, в зависимости от потребности в электроэнергии), длительный срок службы (работают до 30 лет), низкие затраты на строительство (обычно ФЭС строят близко к потребителю, т.е. нет нужды тянуть линии электропередач на дальние расстояния, не нужно закупать трансформаторы), и конечно нужно отметить независимость ФЭС от изменения цен на энергоносители.

|

|

|

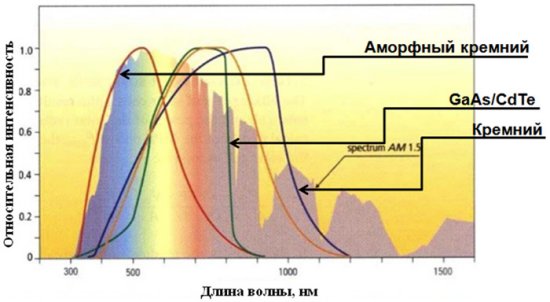

На сегодняшний день существует несколько технологий производства солнечных батарей, основанных на использовании того или иного материала при изготовлении пластины. Основано это на различном поглощении разными материалами солнечного излучения.

Среди широко используемых материалов можно назвать моно- и поликристаллический кремний, а также GaAs, CdTe, аморфный кремний и многие другие. В соответствии с выбранным материалом применяется определенная технология, которая отличается этапами производства и набором оборудования.

Наиболее часто в качестве сырья используется моно- и поликристаллический кремний. КПД пластин на основе этого материала колеблется в пределах от 13 до 18% (в настоящее время ведущие производители солнечных батарей пытаются повысить КПД до 19%). Такие пластины очень хрупкие, требуют дополнительной защиты, но значительно дешевле пластин из других материалов.

В настоящее время ведущие институты России и мира ведут разработки по созданию солнечных элементов на основе многослойных структур, это очень трудоемкая работа, но она позволит повысить КПД до 33%.

На сегодняшний день производство солнечных батарей в промышленном масштабе наиболее рентабельно выполнять по кремниевой технологии, это наиболее изученная и дающая наивысший выход технология производства. Ниже приведена схема производства солнечных батарей на основе мультикристаллического кремния. Данная цепочка складывается из следующих этапов:

|

|

|

§ Подготовка кремниевой пластины, очистка ее после резки, промывка;

§ Структурирование поверхности пластины, создание топологии на ее поверхности, травление;

§ Легирование, нанесение фосфора;

§ Диффузия фосфора, вжигание;

§ Создание P-n-перехода, изолирование его, удаление не нужных слоев;

§ Нанесение антиотражающего слоя SiN;

§ Металлизация (создание металлических контактов на обратной стороне пластины методом трафаретной печати);

§ Сушка и вжигание;

§ Создание контактов на лицевой стороне пластины;

§ Выравнивание пластины;

§ Проверка и тестирование.

Оборудование под каждый из этапов поставляют европейские и американские компании — RENA, Roth&Rau, DESPATCH, BACCINI, MANZ – одни из мировых лидеров по производству оборудования в сфере солнечной энергетики. В России данные компании представляет ООО «СОВТЕСТ АТЕ».

Пластины на производство поступают практически готовыми к дальнейшему их использованию, необходимо только удалить повреждения, образующиеся на поверхности при резке. В этих целях применяется оборудование для выполнения жидкостной химической обработки, производителем которого является компания RENA (Германия). Помимо этого, установки компании, а в частности система серии InTex, улучшает светоудерживающие свойства пластин путем создания структуры на их поверхности.

|

|

|

На картинке выше приведена фотография, полученная с помощью сканирующего электронного микроскопа, структуры, полученной на поверхности пластины после обработки ее в системе InTex. Данный процесс выполняется с помощью кислотных (реже – щелочных) реагентов. Системы позволяют работать с пластинами диаметром 125 и 156 мм, толщиной от 150 мкм.

Следующий этап – процесс нанесения на пластину слоя фосфора и его вжигание, эти процессы могут быть выполнены на одной установке — в диффузионной печи компании DESPATCH, которая позволяет выполнять процесс одновременно на двух сторонах пластины.

После диффузии пластины попадают на установку компании RENA – в систему серии InOx, предназначенную для эффективного снятия ненужных слоев фосфосиликатного стекла (необходимо для повышения производительности), а также выполняющую дополнительную очистку пластин перед осаждением нитрида кремния, что выполняется на установке компании Roth&Rau.

Оборудование серии SiNA® предназначено для нанесения антиотражающего покрытия (SiN) и для пассивации солнечных батарей. Данная установка выполняет один из основных этапов в производстве солнечных батарей, т.к. сильно влияет на КПД батарей. Следующий этап – это создание металлических контактов на обратной стороне пластины. Можно выполнить методом трафаретной печати (например, на принтерах компании BACCINI), после чего пасту сушат в печах DESPATCH.

После всех этих процессов практически в 100% случаев пластина приобретает изгиб вследствие термического напряжения различных материалов; избавиться от него необходимо, чтобы в дальнейшем, при встраивании пластин в модули, не произошла их поломка. Для этого компания DESPATCH разработала специальную установку – систему быстрого термического шока серии IL-RTS. Эта система имеет несколько рабочих зон, где пластины сначала подвергаются очень резкому охлаждению – до -70 °С, а потом – нагреванию до +200 °С. Эта установка позволяет значительно снизить риск растрескивания пластин при дальнейшей работе с ними, а также позволяет расширить список используемых для печати паст.Все процессы в описанной выше линейке оборудования выполняются автоматически, каждый из этапов всей технологической цепочки соединен со следующим.

Несмотря на значительные темпы роста и впечатляющие оценки перспектив солнечной энергетики, объем вырабатываемой в настоящее время фотовольтаикой (т. е. прямое преобразование солнечной энергии в электрическую) электроэнергии мал по сравнению с другими возобновляемыми источниками энергии. Основным барьером, препятствующим широкому внедрению солнечных элементов, является высокая стоимость вырабатываемой ими электроэнергии [11]. На сегодня это самый дорогой вид электроэнергии, практически полностью дотируемый государствами.

Цена на электроэнергию, вырабатываемую фотовольтаикой, составляет от 20 до 65 евроцентов/кВт∙ч. Цена на электроэнергию, вырабатываемую традиционными источниками энергии, составляет в настоящее время от 2 до 3,5 евро-цента/кВт∙ч и по прогнозам к 2020 г. возрастет до 5–6 евроцентов/кВт∙ч.

Таким образом, для того, чтобы фотовольтаика могла конкурировать с ископаемыми источниками энергии, цена на вырабатываемую ею электроэнергию должна быть снижена примерно в 5–10 раз. Для этого необходимо разработать эффективные, дешевые технологии и конструкции фотоэлектрических преобразователей (ФЭП). Перспективным направлением снижения стоимости вырабатываемой фотовольтаикой электроэнергии является разработка технологии тонкопленочных солнечных элементов (СЭ) на основе аморфного гидрогенизированного и микрокристаллического кремния.

Цена производимой электроэнергии определяется, прежде всего, стоимостью материала, из которого изготовлен СЭ, и затратами технологического процесса производства СЭ. Основным материалом для изготовления солнечных элементов в настоящее время является кристаллический кремний, так как он является основным материалом всей твердотельной электроники, и его производство отлажено.

Основным недостатком СЭ на основе кристаллического кремния является их высокая стоимость, так как 50 % от общей стоимости данных элементов составляет стоимость Si-подложки. При изготовлении СЭ данного вида используется высококачественное сырье, производство которого в настоящее время является очень энергозатратным. Велики общие потери кремния в результате его обработки и резки. В связи с тем, что монокристаллический и поликристаллический кремний непрямозонные полупроводники и их коэффициент поглощения невысок, для эффективного поглощения солнечного света толщина изготавливаемых из них ФЭПов должна составлять сотни микрон. Это приводит к значительным расходам кремния и высокой стоимости солнечных элементов.

Таким образом, перспективным представляется создание тонкопленочных солнечных элементов на основе аморфного гидрогенизированного и микрокристаллического кремния вместо дорогостоящего кристаллического кремния.

+++++++++++++++++++++++++++++

По принципу, используемому для преобразования солнечной энергии в электрическую, солнечные элементы можно разделить на элементы диодного типа, элементы, в которых используется сенсибилизация органическими красителями (так называемые фотоэлектрические ячейки) и термофотовольтаические преобразователи.

Термофотовольтаическое производство электроэнергии — это преобразование длинноволнового (теплового) излучения, которое после разогрева материала эмиттера (радиатора) до высокой температуры (с помощью концентрированного солнечного излучения, сжигания природного газа, пропана, бензина, водорода и др.), преобразуется в электричество фотоэлементом. В настоящее время КПД подобных систем не высоко и не превышает 5 %, но они могут работать круглосуточно, в то время как наземные солнечные элементы работают обычно менее 40 % времени.

Для изготовления СЭ диодного типа применяется целый ряд материалов: 1) элементарные полупроводники (Si, Ge); 2) полупроводники типа

AIIIBV (например, GaAs); 3) полупроводники типа AIIBVI (например, CdS);

4) органические материалы.

++++++++++++++++++++++++

2.3. Солнечный элемент в отсутствие освещения. Механизмы переноса

Наиболее распространена структура солнечного элемента на основе полупроводникового p–n-перехода. Схематически простейший солнечный элемент изображен на рис. 2.2 [12].

Темновой ток p–n-перехода при прямом смещении определяется тремя основными механизмами переноса (рис. 2.3):

1) инжекционный (диффузионный) ток, обусловленный инжекцией

(диффузией) основных носителей заряда через p–n-переход;

2) рекомбинационный ток, вызванный рекомбинацией электронов и

дырок на уровнях глубоких ловушек в области пространственного заряда;

3) туннелирование по глубоким ловушкам в области пространственного заряда.

В кремниевых солнечных батареях на основе p–n-перехода инжекционный (диффузионный) ток, как правило, является преобладающим. Рекомбинационный механизм переноса носителей становится преобладающим в случае, если солнечная батарея (СБ) изготовлена из материала невысокого качества, например, поликристаллического или аморфного полупроводника.

Туннелирование становится заметным при использовании материала худшего качества в солнечных батареях на основе a-Si:H и его сплавов гетероструктур Cu2S/CdS,структур металл-диэлектрик-полупроводник.

Темновой ток ID через p–n-переход солнечной батареи равен сумме токов, обусловленных инжекцией (диффузией) Id, рекомбинацией Ir и туннелированиемIt

ID = Id + Ir + It

Диффузионный ток

Обусловленный инжекцией дырок из p-области в n-область и электронов из n-области в p-область диффузионный ток может быть найден с помощью формулы Шокли, характеризующей вольт-амперную характеристику идеального диода.

Рекомбинационный ток

Рекомбинационный ток через p–n-переход солнечной батареи обусловлен рекомбинацией электронов и дырок через глубокие уровни в области объемного пространственного заряда. Электроны из n-области не проникают в p-область, а захватываются глубокими уровнями в области объемного заряда p–n-перехода. На эти же уровни попадают и дырки из p-области. В результате рекомбинации носителей глубокие уровни освобождаются, и процесс может повториться.

Фотовольтаический эффект в p–n-переходах

На p–n-переходах существует контактная разность потенциалов [14]–[16].

Этот потенциальный барьер обусловлен электрическим полем, которое появляется в результате диффузии основных носителей заряда через p–n-переход. При термодинамическом равновесии положение уровня Ферми во всей системе постоянно и энергетическая схема p–n-перехода отображена на рис. 2.5. В этом случае токи обусловлены свободными носителями заряда, генерируемыми за счет теплового возбуждения, и в равновесии суммарный ток равен 0.

Предположим теперь, что на p–n-переход падают фотоны с энергией, большей, чем ширина запрещенной зоны. В результате поглощения фотона возникает электронно-дырочная пара. Под действием внутреннего поля в p–n-переходе созданные светом носители заряда движутся в противоположных направлениях: дырки — в p-область, а электроны — в n-область.

Эти перешедшие через p–n-переход носители заряда создадут добавочный ток. Так как перешедшие в p-область избыточные дырки уменьшают отрицательный объемный заряд, то энергетические уровни в p-области снижаются, в результате чего происходит понижение потенциального барьера.

Следовательно, разделение фотогенерированных носителей электрическим полем в приконтактной области p–n-перехода приводит к возникновению разности потенциалов, приложенной к p–n-переходу в прямом направлении, называемой фотоЭДС. Это эквивалентно приложению напряжения Uв прямом направлении к неосвещенному p–n-переходу.

Электроны из n-области и дырки из p-области, преодолевая пониженный потенциальный барьер, будут инжектированы в другую область, где они станут неосновными носителями заряда и рекомбинируют. При этом токи, обусловленные инжектированными носителями заряда, направлены из p-в n-область. Стационарное состояние установится тогда, когда число создаваемых светом электронно-дырочных пар сравняется с числом носителей

заряда, уходящих через пониженный потенциальный барьер p–n-перехода.

Если p–n-переход соединен с внешней цепью, то можно измерить фотоЭДС.

Следовательно, освещенный p–n-переход действует как фотоэлемент.

Процесс преобразования солнечной энергии в электрическую можно условно разбить на четыре стадии: 1) поглощение света; 2) генерация электрон-но-дырочных пар; 3) разделение носителей заряда p–n-переходом; 4) сбор носителей заряда на электродах.

Эти четыре стадии преобразования солнечной энергии можно выделить в работе практически всех существующих солнечных элементов. Непродуктивная работа любой из этих стадий приводит к понижению эффективности преобразования энергии солнечного элемента в целом.

++++++++++++++++++++++++++++

5. ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ И СВОЙСТВА

МИКРОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ

Свойства микрокристаллического кремния μс-Si:H очень сильно зависят от методов получения и технологических параметров осаждения [60]–[68].

По сравнению с аморфным кремнием микрокристаллический кремний имеет высокую проводимость, большую подвижность носителей тока и большее значение коэффициента поглощения в инфракрасной области спектра [61].

Еще одним преимуществом μс-Si:H по сравнению с a-Si:H является стабильность параметров этого материала при внешних воздействиях, например освещении. При этом μс-Si:H может быть получен практически на том же технологическом оборудовании, что и аморфный кремний.

Впервые микрокристаллический кремний μс-Si:H был получен в 1968 г. учеными Вепреком и Маречеком, которые использовали водородную плазму и метод химического транспорта при температуре 600 С. Интерес к кремнию резко возрос после того, как его высоколегированные высокопроводящие пленки нашли применение при изготовлении p–i–n-структур солнечных элементов (1987 г.). В настоящее время наиболее распространенным способом получения пленок μс-Si:H является осаждение в плазме тлеющего разряда на частотах от 13,56 до 200 МГц при высоком разбавлении моносилана (SiH4) водородом (отношение расходов R = H2/SiH4 > 20) и относительно высоких мощностях разряда.

На рисунке представлена диаграмма, поясняющая получение аморфных и микрокристаллических пленок в зависимости от величины R и толщины слоя. При малом уровне разбавления R< 10 получаются только аморфные пленки. При этом существует область толщин пленок и малых разбавлений, когда начинают формироваться очень шероховатые пленки. Детали диаграммы зависят от конкретных условий получения, однако общая картина остается неизменной.

Необходимые для микрокристаллического роста пленки стабильные зародыши образуются в том случае, если реакции на границе плазма-пленка протекают в условиях, приближающихся к равновесным.

Это условие выражается следующей реакцией, протекающей в плазме:

SiHn(газ) ↔Si(тв.) + nH(плазма).

В плазме происходит разложение моносилана с образованием радикалов и ионов SiHn. В прямом направлении реакция приводит к образованию Si-пленки и водорода, который выделяется в плазму, в обратном направлении происходит травление пленки в результате взаимодействия плазмы с пленкой Si. Баланс между процессами осаждения и травления растущей поверхности пленки является основным фактором, определяющим особенности структуры получаемого при этом материала.

В нормальных условиях осаждения a-Si:H прямая реакция является подавляющей, и система находится очень далеко от условий равновесия. Очевидно, что сильное разбавление водородом сдвигает реакцию в обратном инаправлении, и скорость роста понижается даже при условии увеличения мощности. Система приближается к равновесию, и образуются стабильные зародыши, которые стимулируют дальнейший рост пленки с-Si:H. Уменьшение скорости роста приводит к значительному увеличению среднего размера зерна и доли кристаллической фазы.

Водородное травление играет очень важную роль в процессе образования структуры с-Si:H. Удаление энергетически невыгодных конфигураций, деформированных связей в результате травления способствует низкотемпературной кристаллизации.

Такой механизм роста называется химическим отжигом, при котором одновалентный элемент (H или F, если в плазму добавляется фторсодержащее соединение) не только пассивирует оборванные связи в Si-матрице, но и играет важную роль в химических реакциях во время ее формирования. Присутствие фтора усиливает травление и способствует установлению

равновесия. Атомарный водород внедряется в деформированные Si-связи на поверхности, образуя гидриды, которые мигрируют по поверхности и могут распадаться при столкновении с образованием H2 и Si-Si-связей.

В последние годы приобрел распространение ряд методов осаждения.

Перспективным с точки зрения возможности значительного повышенияскорости роста (на порядок выше по сравнению со стандартным плазмохимическим осаждением на высоких частотах) является метод термокаталитического химического осаждения из газовой фазы или химическое осаждение из газовой фазы с нагретой нитью.

Также используется метод электронно-циклотронного резонанса. Однако скорость осаждения с-Si:H остается низкой для широкого практического использования этого материала и составляет максимум 1–2 Å/c.

Получаемые пленки с-Si:H представляют собой аморфно-кристаллический материал. Водород сосредоточен в аморфной матрице в областях на границах зерен, что приводит к эффективной пассивации границ зерен.

В основном соединения Si с H — это моно- и дигидридные связи на поверхностях кристаллитов кремния.

Пленки состоят из кристаллитов размерами до 80 Å (в поликристаллическом кремнии — 500 Å и более). Размерами кристаллитов можно в некоторой степени управлять, изменяя условия осаждения. Доля микрокристаллической фазы может варьироваться от нескольких процентов до почти 100 %. В зависимости от доли микрокристаллической фазы электрические и оптические свойства с-Si:H определяются либо аморфной, либо кристаллической фазой. В с-Si:H приборного качества доля микрокристаллической фазы превышает 90 %. В таком материале аморфная фаза находится в основном в межзеренном пространстве. Пленки имеют колончатую структуру с преимущественной ориентацией зерен (220).

Оптическая ширина запрещенной зоны собственного с-Si:H с долей микрокристаллической фазы более 90 % составляет 1,1 эВ. С увеличением доли аморфной фазы ширина запрещенной зоны возрастает.

В обычных условиях получения нелегированный с-Si:H имеет n-тип проводимости и высокое значение темновой проводимости 10–5 Ом–1см–1

.

Уровень Ферми расположен на 0,4 эВ ниже дна зоны проводимости. Получение высокой проводимости n-типа объясняется присутствием примеси кислорода в нелегированных пленках, который является донором. Кислород попадает в с-Si:H из паров воды и кислорода, адсорбированных на стенках реакционной камеры и оснастке, или поступает вместе с подаваемыми газами.

Такой материал неприменим в качестве активного i-слоя. Для получения собственного слоя с-Si:H приборного качества необходимо провести специальную очистку газа, использовать сверхвысокий вакуум в рабочей камере либо провести операции микролегирования. В этом случае можно получить материал с уровнем Ферми, расположенным вблизи середины запрещенной зоны.

В основном слои с-Si:H применяются в сочетании со слоями аморфных материалов. Высоколегированные слои используются как слои n- и p-типа в солнечных элементах. Такие слои более эффективно легируются, чем слои на основе аморфных материалов и, следовательно, обладают более высокой проводимостью. Это обеспечивает бо́льшие значения напряжения холостого хода и фактора заполнения благодаря лучшему распределению поля в активном i-слое солнечной батареи на основе аморфного материала. Кроме того, высоколегированные слои на основе с-Si:H являются гораздо более прозрачными, что обусловлено наличием непрямозонной щели. Это обеспечивает большие значения тока короткого замыкания при использовании с-Si:H в качестве прозрачного окна p-типа.

Солнечные батареи, полностью изготовленные на основе с-Si:H, представляют интерес прежде всего из-за повышенной стабильности характеристик по сравнению с a-Si:H. Солнечные элементы на основе с-Si:H имеют более высокий спектральный отклик в длинноволновой области спектра

(> 850 нм) по сравнению с СЭ на основе a-Si:H и a-SiGe:H. Поэтому данный материал перспективен для использования в качестве i-слоя нижнего элемента в каскадном солнечном фотоэлементе вместо a-SiGe:H. Кроме того, СЭ на основе с-Si:H имеют более высокий коэффициент формы, их производство дешевле, чем СЭ на основе a-SiGe:H. К недостаткам таких слоев относится то, что из-за более низкого коэффициента поглощения, чем у a-SiGe:H, требуются более толстые слои (порядка нескольких микрон) при более низкой скорости осаждения. Кроме того, при одинаковых токах короткого замыкания СЭ на основе с-Si:H имеют более низкие напряжения холостого хода (0,53 В) по сравнению с СЭ на основе a-Si:H. В настоящее время изготовлены тандемные солнечные элементы, в которых роль широкозонного i-слоя играет a-Si:H, а узкозонного — с-Si:H (a-Si:H/с-Si:H). Такие солнечные элементы называются микроморфными (micromorph).

Дата добавления: 2018-02-15; просмотров: 1534; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!