Санитарно-техническое обеспечение предприятия

Водоснабжение

Водоснабжение предприятия (лист ТОЖПП 65 05 01 00 ГЭ) осуществляется от городской водопроводной сети. Вода расходуется на производственные, хозяйственные и противопожарные нужды.

Общий суточный расход воды составляет 201,5 м3.

Суточный расход горячей воды равен 96,7 м3.

Суточный расход холодной воды составляет 104,8 м3.

Канализация

На хлебозаводе предусматривается раздельная канализация: для отвода производственно-загрязненных и бытовых стоков и для отвода производственно-незагрязненных дождевых стоков.

Загрязненные стоки отводятся в общую городскую канализационную сеть, условно-чистые стоки – в ливневую канализацию. Внутренняя сеть канализации выполняется из чугунных канализационных труб, которые прокладываются с уклоном 0,2-0,3 м.

Вентиляция

На данном хлебозаводе предусмотрена санитарная и технологическая вентиляции, которые в производственных помещениях решается совместно.

Санитарная вентиляция обеспечивает в рабочей зоне необходимые санитарно-гигиенические условия для работающих.

Производственные и вспомогательные помещения, за исключением холодных складов, котельной, трансформаторной подстанции, обеспечены отоплением в соответствии с требованиями СНиП «Отопление, вентиляция и кондиционирование воздуха», «Производственные здания», «Административные и бытовые здания», при этом предпочтительнее использование системы водяного отопления как наиболее гигиеничной.

|

|

|

Производственные цеха и участки, вспомогательные и санитарно-бытовые помещения оборудованы приточно-вытяжной вентиляцией в соответствии с требованиями действующих норм и правил.

Источники выделения влаги и тепла (заварочные, дрожжевые, ошпарочные котлы и др.) оборудованы местными отсосами, вытяжными зонтами.

Источники выделения пыли (тестомесильные, мешковыбивальные и др. машины) снабжены аспирационными устройствами (пылесосами и т.д.).

Содержание нетоксичной пыли (мучной, сахарной) в воздухе производственных помещений не превышает 6 мг на 1 м3 воздуха.

На рабочих местах у печей, а также у шкафов окончательной расстойки для защиты от выходящих горячих паров и газов необходимо предусмотреть воздушноедуширование на уровне зоны дыхания. Температура душирующего воздуха в зимние время в пределах (18+1)0 С при скорости движения воздуха 0,5-1,0 м/сек, а в летнее время – (22+1)0 С при скорости движения воздуха 1-2 м/сек. Рециркуляция воздуха не допускается.

В местах погрузки хлебобулочных и кондитерских изделий из экспедиции через открытые дверные проемы предусмотрены защитные тепловые завесы или другие приспособления, препятствующие попаданию наружного воздуха в помещение экспедиции в холодное время года.

|

|

|

Контроль за эксплуатацией вентиляционных установок возлагается на технический персонал.

КОНТРОЛЬ КАЧЕСТВА ПОЛУФАБРИКАТОВ

Отбор проб и органолептическая оценка

Полуфабрикаты оценивают органолептически, при этом устанавливают его консистенцию, разрыхленность, степень подъема, цвет, вкус и запах.

При анализе жидких полуфабрикатов пробу отбирают в середине чана после тщательного размешивания всего содержимого. Пробу для определения влажности полуфабрикатов отбирают сразу после его замеса. Навеску для определения влажности необходимо выделить из отобранной пробы как можно быстрее, чтобы избежать испарения влаги с поверхности пробы. Пробы для определения кислотности отбирают при выходе готовых полуфабрикатов из бродильной емкости.

Определение титруемой кислотности.

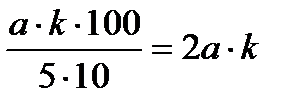

Является объективным показателем готовности полуфабриката. Качество теста позволяет судить о качестве хлеба. Для определения качества отвешивают на технических весах 5 г полуфабриката. Навеску переносят в ступку и растирают с 50 мл воды. Полученную болтушку титруют 0,1 н раствором NaOH в присутствии 3-5 капель 1% спиртового раствора фенолфталеина до светло-розовой окраски, не исчезающей в течение минуты. Результат рассчитывают по формуле:

|

|

|

Х=  , где

, где

Х – кислотность, в градусах

а – количество 0,1 н щелочи, пошедшее на титрование, мл

5 – масса навески, г

К – поправочный коэффициент к титру щелочи, К=1

Определение влажности.

Определяется прибором ВНИИХП-В4, для определения однородности полуфабрикатов, тщательности его промеса в процессе приготовления. Высушивают в бумажных пакетах, распределяя равномерно по площади пакета. Густое пшеничное тесто можно сушить без пакета, помещая на плиту прибора шарик теста m=5 г

Высушенные навески охлаждают в эксикаторе в течение 20мин и взвешивают, вычисляют по формуле:

Х=  , где

, где

а – масса навески до высушивания, г

b – масса навески после высушивания, г

Определение температуры

Начальную температуру полуфабрикатов измеряют сразу после замеса, конечную перед расходованием их. Температуру полуфабрикатов измеряют термометром, погружая не меньше, чем на 10-15см и выдерживают 2-3 мин.

Определение металлопримеси

В муке содержится незначительное количество металлической пыли. Содержание металлопримеси не должно превышать 3мг на 1кг муки. Линейные размеры металлических частиц должно быть не больше 0,3мм. Полюсами подковообразного магнита грузоподъемностью не меньше 8кг на 1кг магнита проводят вдоль и поперек слоя муки, захватывая постепенно полюсами всю ее поверхность. Муку затем перемешивают и повторяют извлечение примесей 3раза. После 3-го извлечения анализ считается законченным, количество обнаруженных металлических частиц и их полная характеристика фиксируется в журнале.

|

|

|

СОСТАВ ПРЕДПРИЯТИЯ

Линия №1

Поточно-механизированная линия №1 предназначена для производства одного вида хлеба – хлеб пеклеванный «Уныш» подовый массой 0,7 кг.

Устройство линии (рисунок 3.2): технологическое оборудование линии расположено на 3-х этажах хлебозавода. На третьем этаже установлены силосы 1 и питающие шнеки 2. На 2 этаже смонтировали дозирующие устройства 3,4 и тестомесильный агрегат 5,6,7. На 1 этаже установлены тестоделительная машина 8, конвейерный расстойный шкаф 11 и тоннельная печь 12 с сетчатым подом.

Работа линии: Т.к. хлеб «Уныш» производится смешиванием пшеничной и ржаной муки, для получения такой смеси над одной тестомесильной машиной 3,5 установлены два силоса 1 с двумя шнеками 2. При отсутствии муки над роторным дозатором 3 включаются оба шнека 2 и создают столб смешанной муки над роторным дозатором 3. При работе тестомесильной машины 5 ротор 3 непрерывно дозирует смесь муки. В тестомесильную машину одновременно из дозировочной станции СДЖК-4 объемным способом также непрерывно дозируются жидкие компоненты (вода, закваска). Двухвальная тестомесильная машина И8-ХТА -12/1 (поз.5) выполняет непрерывный замес теста. Замешенное тесто лопастно-роторным нагнетателем подается в корыта «Рабиновича». Корыта имеет горизонтальный вал с двумя витками шнека. При непрерывном и медленном движении слева направо тесто бродит. Выброженное тесто по тестоспуску падает в приемный бункер тестоделительной машины А2-ХТН (поз. 8) . Разделенные куски теста транспортером 9 передаются на поперечный транспортер 10. Оттуда куски теста вручную пересаживают на матерчатые ячейки люлек конвейерного расстойного шкафа ХКЗ (поз. 11). Внутри КРШ ХКЗ поддерживаются температура и влажность, которые обеспечивают оптимальные условия расстойки для данного сорта теста. При совершении люлькой пол оборота происходит расстойка и эта люлька окажется над сетчатым подом печи ХП1-3/45 (поз. 12). При этом люлька натыкается на конец и переворачивается, а куски теста после расстойки вываливаются на сетчатый под печи. Печь тоннельная ХП1- 3/45 с сетчатым подом, с канальным обогревом, с частичной рециркуляцией дымовых газов, блочно-каркасного исполнения имеет рабочую площадь в пекарной камере 45м². Выпечка хлеба происходит при непрерывном движении сетчатого пода печи. В пекарной камере печи в трех зонах по длине печи автоматически поддерживаются три разные температуры, которые обеспечивают качественную выпечку данного вида хлеба. Вторым важным параметром, обеспечивающим качественную выпечку, является продолжительность выпечки. На пульте управления печи имеется прибор для контроля скорости движения сетчатого пода печи. Эта скорость устанавливается вариатором при изменении частоты электроэнергии, закатывающей ЭД привода сетчатого пода.

Выпеченный хлеб из тоннельной пекарной камеры выходит направо. Работники укладывают хлеб в лотки, вложенные в контейнеры.

Линия №2

Поточно-механизированная линия №2 предназначена для производства четырех видов хлеба:

1) Хлеб «Рига», 0,5кг;

2) Бородинский формовой 0,5кг;

3) Хлеб Уфимский заварной 0,4кг;

4) Хлеб ржаной диабетический формовой 0,3кг.

Устройство линии: технологическое оборудование расположено на трех этажах. Линия №2 предназначена для производства разных видов хлеба. Поэтому, с целью обеспечения легкого перехода с производства одного вида хлеба на производство другого вида (сорта) в линию установили и применяют тестомесильную машину А2-ХТЗ-Б (поз.6), конвейерный расстойный шкаф Г4-ХРГ-55 (поз. 13), люлечно-конвейерная печь Г4-ХПФ-16 (поз. 16), которые являются универсальными и способны выпекать разные сорта хлебобулочных изделий.

Работа линии №2: Над тестомесильной машиной на третем этаже установлены тоже два силоса 1. Одновременная работа двух силосов 2 обеспечивает получение смеси муки в автомукомере МД-100 (поз. 3). Автомукомер МД-100 набирает заданную массу муки и выключает питающие шнеки 2. Открыв заслонку автомукомера муку спускают в дежу, установленную к тестомесильной машине 6. В дежу из дозировочной станции СДЖК-4 (поз. 4) сливают жидкие компоненты, а из дозатора - закваску. Замешанное тесто в деже 7 откатывают на брожение, затем дежеопрокидывателем А2-ХТ2-Д (поз. 8) опрокидывают в тестоспуск 9 и тесто попадает в приемный бункер тестоделительной машины Кузбасс (поз. 10).

При разделке теста на один вид хлеба ТДМ Кузбасс оснащен синхронным цепным конвейером для отвода заполненных форм. Но, при производстве разных видов хлеба вынуждены выданные из ТДМ Кузбасс куски теста подхватить вручную и укладывать в хлебные формы разного размера, которые склепаны в «тройки». Хлебные формы, возвращенные после выпечки, вначале смазывают вручную (помазком) растительным маслом и подают под руку оператора ТДМ. Она укладывает куски теста в формы и сталкивает их на транспортер 11, оттуда формы переходят на поперечный транспортер 12. Работница хлебные формы «трояки» с тестом вручную сажает на люльки конвейерного расстойного шкафа Г4-ХРГ-55 (поз. 13). Внутри КРШ Г4-ХРГ-55 задаются температура и влажность, обеспечивающие оптимальные условия расстойки теста для данного сорта хлеба. При совершении полного оборота люлькой «Г» образного конвейера происходит расстойка. Пекарь вручную пересаживает расстойку с люльки КРШ (поз.13) на люльки люлечно-конвейерной печи Г4-ХПФ-16 (поз. 16). Эта печь блочно-каркасного исполнения, с канальным обогревом, способна выпекать все виды хлебобулочных изделий, имеет рабочий подпекарной камеры размером 16м2. Выпеченный хлеб пекарь вытряхивает из форм, хлеб транспортерами 14 и 15 подается на циркуляционный стол 17. Оттуда хлеб вручную укладывают на лотки уложенные в контейнеры. Пустые хлебные формы транспортером возвращаются к ТДМ Кузбасс.

Линия №3

Поточно-механизированная линия №3 предназначена для производства 5-ти видов хлеба:

1)Хлеб столовый новый формовой 0,6 кг, булка хлеба изображена на рисунке 3

Рисунок 3 Хлеб столовый

2) Хлеб элитный формовой 0,6 кг;

3) Хлеб Украинский новый формовой 0,65 кг;

4) Хлеб Юлдаш формовой 0,6 кг;

5) Хлеб Столичный формовой 0,45 кг.

Оборудование линии также расположено на 3-х этажах. Линия имеет следующее оборудование:

1) Дозатор сыпучих компонентов Ш2-ХДБ, 2 шт;

2) Автоводомерный бачок АВБ-100М;

3) Тестомесильная машина А2-ХТ2-Б, изображена на рисунке 4;

Рисунок 4Тестомесильная машина А2-ХТ2-Б.

4) Дежеопрокидыватель А2-ХП2-А1;

5) Тестоделительная машина А2-ХТН;

6) Конвейерный шкаф Т1-ХРА-120 для расстойки;

7) Печь тоннельная ППЦ-1250 с сетчатым подом;

8) Транспортеры, 4 шт;

Оборудование линии позволяет производить вышеперечисленное 5сортов хлеба. Операции по смазке форм, укладка тестовых заготовок в формы, укладка форм на люльки КРШ (поз. 6) и пересадка на сетчатый под печи 7 выполняются вручную. Печь ППЦ-1250 имеет площадь пода в пекарной камере 45м². Эта печь является в РБ единственной печью с таким большим подом.

Линия №4

Эта линия остановлена на реконструкцию. Пока ее назначение и машинно-аппаратурная схема не определены.

Линия № 5 и 6

Вначале линии № 5 и 6 были абсолютно одинаковыми. Обе линии были устроены как линия №5 (рисунок 3.4): Два питающих шнека 2 подавали на замес теста два сорта муки. Тестомесильная машина И8-ИТА-12/1 (поз. 5) обеспечивала непрерывный замес теста, лопастной нагнетатель И8-ХТА-12/3 перекачивал тесто в одну секцию шестисекционного бункера 8. После заполнения секции поворотный ковш на верхнем конце тестопровода 6 совершает поворот на 1/6 оборота и заполнял следующую секцию бункера. В тоже время снизу бункера поворотный клапан соединял секцию с выброженным тестом с лопастным нагнетателем 9 и тесто подавалось в приемный бункер 11 тестоделительной машины 12 типа Ш33-ХД3-У.

ТДМ типа Ш33-ХД3-У является модификацией ТДМ типа Кузбасс, специально сконструирована для работы в комплекте с расстойно-печным агрегатом ХПА-40 (поз. 14). Производственники эту ТДМ называют «шагающим Кузбассом». Конвейерный расстойный шкаф (КРШ) + печь ХПА-40 = РПА ХПА-40 - расстойно-печной агрегат. ТДМ типа Ш33-ХД3-У установлена на выносной части конвейера РПА ХПА-40. Когда люлька конвейера РПА ХПА-40 подходит под делительную головку ТДМ типа Ш33-ХД3-У, она нажимает на концевой выключатель и включает привод ТДМ. ТДМ выдает куски теста и одновременно перемещается поперек РПА, т.е. вдоль и над люлькой налево (по рисунку 3.4 вглубь страницы). Выданные куски теста поступают в хлебные формы, установленные на люльке. На левом крае РПА ТДМ включает другой концевой выключатель и переключается на возврат на правое положение. Возвращение происходит без выдачи кусков теста.

Скорость движения люлечного конвейера расстойно-печного агрегата 14, т.е. продолжительность расстойки в КРШ и выпечки в печи ХПА-40, устанавливаются вариатором на приводе РПА ХПА-40.

Печь ХПА-40 с комбинированным обогревом (каналы и трубки Перкинса), на четырехниточном конвейере навешено 100 люлек длинной 1725мм и шириной 250мм. Площадь рабочего пода в пекарной камере 40м². На люльки установлены круглые формы, линии №5 и 6 специализированны на производство хлеба пеклеванного «Уныш» круглого формового с массой 0,75кг.

На линии №6 демонтировали шестисекционный бункер (рисунок 3.5) и установили бродильное корыто Рабиновича 6. Корыто имеет горизонтальный вал с двумя витками шнека. Этот вал совершает повороты с постоянной частотой, а угол поворота настраивают в зависимости от необходимой продолжительности брожения. При увеличении угла поворота вала и шнеков увеличивается скорость продвижения теста направо, т.е. уменьшается его продолжительность брожения.

В остальном линия №6 не отличается от линии №5.

Дата добавления: 2018-02-15; просмотров: 981; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!