Расчет элементов литниковых систем

Расчет литниковых систем сводится к определению площади наименьшего сечения и остальных элементов.

Для чугунных и стальных отливок применяют замкнутые (сужающиеся) системы, т.е. узким местом является питатель. Питатели являются узким местом и для большинства медных сплавов, кроме тех, которые склонны к вспениванию - окислению (алюминиевые бронзы и латуни).

При литье легких сплавов применяют расширяющиеся и замкнутые системы. Узким местом в этом случае является сечение стояка внизу или шлакоуловитель.

| Таблица 2 Минимально допустимые значения средней скорости

|

| Толщина стенки, мм | V, мм/с | |

| чугун | сталь | |

| 1,5 – 4,0 4,0 – 10,0 10 – 40 Более 40 | 100 – 300 30 – 20 20 – 10 10 – 8 | - 20 20 – 10 8 – 10 |

Для расчета размеров сечения узкого места предложено множество формул, таблиц, номограмм, которые корректируют применительно к конкретным отливкам. В расчетах учитывают тип ковша для разливки сплавов (поворотный, стопорный), способ подвода расплава (на одном или нескольких уровнях) и другие факторы.

Рассчитывают площади узкого места по формуле (рис. 2)

где μ - коэффициент расхода литниковой системы; р - плотность сплава, кг/м3; g = 9,8 м/с2; Hр = hст - р2 / 2hотл, где р - расстояние от уровня подвода металла до верхней точки полости формы, м; hст = р + 1/2hот - при боковой системе; hст- 1/2 hотл - при верхней; hст = 1/2 hотл - при нижней.

Значения Hр, р, hст выбирают в зависимости от типа литниковой системы (рис. 2).

|

|

|

Коэффициент расхода литниковой системы ц определяют суммой потерь напора П:

В литниковых системах встречаются следующие сопротивления, и соответственно, потери напора:

1. Повороты каналов (Ппов):

Угол поворота, град 30 60 90 120

Ппов 0.2 0.55 1,1 1.4

Чаще всего встречаются повороты меньше чем на 90°.

Рис. 2. Расчет литниковой системы: а - боковой подвод металла: б - верхний подвод металла: в - нижний подвод металла

2. Резкие изменения сечений (Псеч):

Соотношение площадей сечений 0,2 0,4 0,6 0.8 1.0

Псеч 0,42 0.34 0.25 0.15 0

Чаще всего соотношение сечений составляет ≈ 0,8.

3. Вход из широкой полости в узкий канал Пк (из чаши к стояку); как правило, Пк = 0,5.

4. Сопротивление в виде сетки (Пс), обычно Пс = 5.

5. Потери на трение Птр = 0,04∑(L/D),

где 0,04∑(L/D) - средний коэффициент потерь на трение (0,04) на сумму отношений длин к диаметрам всех элементов литниковой системы. Значение коэффициента ц выбирают из таблиц 3, 4.

Таблица 3

Значения коэффициента ц для чугунных и стальных отливок

|

|

|

| Сплав, заливка | Сопротивление формы | ||

| Большое | Среднее | малое | |

| Чугун: в сырую всухую | 0,35 0,41 | 0,42 0,48 | 0,30 0,70 |

| Сталь: в сырую в сухую | 0,25 0,30 | 0,32 0,38 | 0,42 0,50 |

Таблица 4

Значение коэффициентов μ для отливок из цветных сплавов

| Сплав, расчетное сечение узкого места | Заливка | Значение |

| Алюминиевые: стояка вверху стояка внизу питатели | В подогретые кокили -»- В песочные формы и подогретые кокили | 0,75 ± 0,1 0,64 ± 0,1 0,55 ± 0,1 |

| Магниевые: стояка вверху стояка внизу шлакоуловителя питателей | - - - - | 0,8 ± 0,1 0,7 ± 0,1 0,6 ± 0,1 0,55 ± 0,1 |

| Медные: стояка вверху стояка внизу питателей | - - - | 0,4 ± 0,1 0,35 ± 0,1 0,3 ± 0,1 |

После расчета площади узкого места литниковой системы (для чугунов и стали - питателей) площади сечений остальных элементов выбирают из определенных соотношений:

для чугунных отливок:

для стальных отливок:

для алюминиевых и магниевых отливок:

для медных отливок:

Из площади сечения стояка в нижней его части Fст находят диаметр:

|

|

|

Конусность стояка зависит от его высоты (табл. 5).

Таблица 5

Значение конусности стояка (D - d)

| Высота стояка, мм | D – d, мм | Высота стояка, мм | D – d, мм |

| 100 200 300 400 500 600 700 800 | 2 3 4 4 5 6 7 8 | 900 100 1200 1400 1600 1800 2000 | 9 10 12 14 16 18 20 |

|

| |||

Внизу под стояком нужно устраивать зумпф - углубление, уменьшающее опасность разрушения формы в этом месте. Для отливок из магниевых и алюминиевых сплавов применяют цилиндрические изогнутые змеевидные стояки.

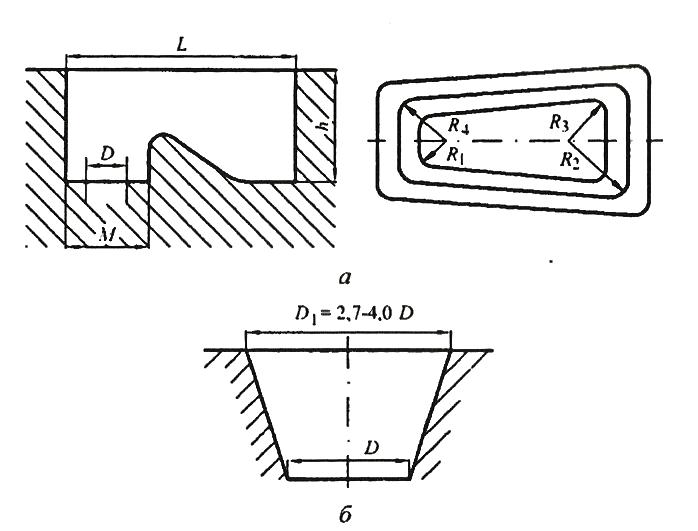

В практике шлакоуловители чаще всего применяют трапециевидные. Сечение шлакоуловителя по его длине при замкнутой системе оставляют постоянным. После прохождения последнего питателя шлакоуловитель несколько продолжают, чтобы образовать тупик, в котором будут скапливаться металлические включения. Рекомендуемые соотношения размеров сечения шлакоуловителя и питателей приведены на рис. 3.

Большое значение имеет и количество питателей. Только небольшие компактные отливки могут заполняться через один питатель. Чем меньше толщина стенки отливки, тем больше должно быть количество питателей, иначе в форме может наблюдаться незаполнение отдельных участков.

В крупных отливках при перепускании большого количества металла через один литник, когда вытекающая струя ударяет в противоположную стенку формы, наблюдается дефект «ужимины». Такой дефект наблюдается и на больших горизонтальных поверхностях. Форма при длительном заполнении ее металлом (один литник) нагревается излучением с поверхности металла, корочки смеси отслаиваются и под них затекает металл.

|

|

|

Следовательно, количество металла, проходящего через 1 литник, должно быть ограничено.

Рис. 3. Рекомендуемые размеры (а) и форма сечения (б) шлакоуловителя и питателя

Количество питателей зависит от массы и средней толщины стенки отливки (табл.6). При расчете на равный объем эти данные могут быть использованы в отливках из цветных сплавов.

| Таблица 6 Количество питателей для чугунных отливок |

| Масса отливки, кг | Преобладающая толщина стенок, мм | |||

| 3 – 5 | 5 – 8 | 8 – 12 | 12 - 20 | |

| 3 – 5 5 – 15 25 – 50 50 – 100 100 – 200 200 – 400 400 – 700 | 2 - - - - - - | 2 3 3 5 – 7 7 – 9 7 – 9 9 - 10 | 1 2 – 3 2 – 3 5 – 6 7 – 8 8 – 9 8 – 9 | 1 2 – 3 2 – 3 3 – 4 4 – 6 6 – 7 6 – 7 |

Элементы сечения питателей и шлакоуловителя определяются относительно выбранного произвольного размера а (рис. 3, а).

Для удаления и более спокойного заполнения формы применяют литейные чаши (рис. 4, а). Однако при использовании чаши значительно снижается выход годного. Поэтому для небольших отливок желательно использовать литниковые воронки (рис. 4, б). Их следует применять для массового расхода сплава до 4,5 кг/с.

| Рис. 4. Литейные чаша (а) и воронки (б) |

При пересчете на равный объем данные размеры чаши (табл. 7) можно использовать для отливок из цветных металлов.

| Таблица 7 Размеры литейных чаш

|

| Расход чугуна, кг/с | Емкость чаши, кг | L | M | H | R | R1 | R2 | R3 |

| 1,3 – 2 2 – 2,5 2,6 – 3 3 – 4 4 – 5 5 – 7 7 – 11 11 – 13 13 – 17 17 – 21 21 – 27 27 – 35 | 2 3 4 5 6 9 13 19 28 37 52 70 | 105 110 120 130 140 160 180 20 220 240 260 300 | 35 40 40 45 50 60 70 80 90 95 100 110 | 60 65 70 80 90 100 110 130 150 170 200 200 | 20 20 20 25 25 30 35 40 45 45 60 60 | 25 25 25 30 30 35 40 45 50 50 65 65 | 35 35 35 40 40 45 50 60 70 75 85 95 | 30 30 30 35 35 40 45 55 65 70 80 90 |

Масса сплава в чаше, кг, равна

где m - коэффициент металлоемкости литейной чаши. Выбирают его в зависимости от массы отливки:

Сотл, кг До 100 100-500 500-1000 1000-2000

m 3 4 6 8

Внизу под стояком нужно устраивать зумпф – углубление, уменьшающее опасность разрушения формы в этом месте. Для отливок из магниевых и алюминиевых сплавов применяют цилиндрические изогнутые змеевидные стояки.

В практике шлакоуловители чаще всего применяют трапециевидные. Сечение шлакоуловителя по его длине при замкнутой системе оставляют постоянным. После прохождения последнего питателя шлакоуловитель несколько продолжают, чтобы образовать тупик, в котором будут скапливаться металлические включения.

Большое значение имеет и количество питателей. Только небольшие компактные отливки могут заполняться через один питатель. Чем меньше толщина стенки отливки, тем больше должно быть количество питателей, иначе в форме может наблюдаться незаполнение отдельных участков.

В крупных отливках при перепускании большого количества металла через один литник, когда вытекающая струя ударяет в противоположную стенку формы, наблюдается дефект «ужимины». Такой дефект наблюдается и на больших горизонтальных поверхностях. Форма при длительном заполнении ее металлом (один литник) нагревается излучением с поверхности металла, корочки смеси отслаиваются и под них затекает металл. Следовательно количество металла походящего через 1 литник должно быть ограничено.

Литейные чаши применяют для обеспечения шлакоудаления и более спокойного заполнения формы. Однако при использовании чаши значительно снижается выход годного. Поэтому для небольших отливок желательно использовать литейные воронки. Их следует применять для массового расхода сплава 4,5 кг/с.

Бланк задания

Расчет литниковой системы при заливке форм из поворотного ковша.

Рассчитать оптимальную продолжительность заливки формы, площади поперечного сечения и размеры элементов литниковой системы при заливке из поворотного ковша, выполнить эскизы сечений элементов литниковой системы.

При расчетах принять:

- количество шлакоуловителей - 1;

- количество питателей - 2;

- тип питателя - нормальный;

- количество отливок в форме – 1;

- сопротивление формы - среднее;

- заливка производится в сырую форму.

Результаты расчетов

Вариант № 1

Таблица 8

Результаты расчетов

| Параметр | Обозначение | Значение |

| Вводимые параметры | ||

| Сплав | - | Сталь |

| Плотность сплава, кг/м3 | P | 7800 |

| Температура заливки, °С | Тзал | 1540 |

| Масса отливки, кг | Gотл | 118 |

| Преобладающая толщина стенки, м | B | 0,021 |

| Количество отливок в форме, шт | N | 1 |

| Высота отливки, м | hотл | 0,280 |

| Высота стояка плюс высота уровня металла в чаше, м | hст | 0,280 |

| Расстояние от уровня подвода металла до верхней точки в полости формы под отливку, м | Р | 0,140 |

| Коэффициент продолжительности заливки | S | 1,5 |

| Коэффициент расхода литниковой системы | P | 0,38 |

| Коэффициент металлоемкости литейной чаши | M | 4 |

| Соотношение площади сечения питателя : шлакоуловителя : стояка |

| 1 : 1,5 : 1,3 |

| Результаты расчета | ||

| Вес прибыли, кг | Gприб | 29,50 |

| Вес литниковой системы, кг | GЛ.С | 11,80 |

| Вес жидкого металла, кг | G | 159,30 |

| Оптимальное время заливки, с | τопт | 20,94 |

| Средняя скорость подъема сплава, м/с | υср | 0,0134 |

| Площадь сечения питателей, м2 | Fпит | 0,0018 |

| Площадь сечения шлакоуловителя, м2 | Fшл | 0,0027 |

| Площадь сечения стояка, м2 | Fст | 0,0024 |

| Диаметр стояка внизу, м | dст | 0,0547 |

| Емкость литейной чаши, кг | Gч | 22,5425 |

Рассчитанная литниковая система представлена на чертеже.

Дата добавления: 2018-02-15; просмотров: 2566; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!