Розрахунок потужності електродвигуна та вибір редуктора.

Розрахунок механізму підйому Механізм підйому вантажу - це поєднання вантажопідйомної лебідки та поліспастового системи. Конструктивне виконання механізму підйому залежить від типу проектованої машини і її вантажопідйомності. Розраховуюємо мостовий кран загального призначення для роботи в складальному цеху машинобудівного заводу за такими вихідними данними (Варіант №29 ): вантажність Q = 5 т; довжина прольоту L = 5 м; висота підняття вантажу (максимальна) Н = 6 м; швидкості, м/с: підіймання вантажу = 0,8; пересування візка = 0,6; група режиму роботи механізмів K= 3 (ТВ = 25 %).

Вибір поліспаста, каната, діаметрів барабана і блоків.

Для кранів при вантажопідйомності від 2000 до 6000 кг кратність поліспаста iп = 2. Враховуючи тип крана і необхідність забезпечення підйому вантажу без розгойдування і рівномірного навантаження всіх складальних одиниць механізму підйому приймаємо підвіску вантажу через здвоєний поліспаст і зображуємо схему підвіски вантажу на рис. 1.1.

Рис. 1.1 Схема механізму підйому

1 - електродвигун;

2 - гальмо,

3 - редуктор,

4 - муфта,

5 - барабан;

Для кранів консольного типу застосовують здвоєні поліспасти, кратність поліспастів залежить від вантажопідйомності.

Приймемо кратність рівну n = 3.

Приймемо кратність рівну n = 3.

Номінальна вага вантажу:

;

;

- вантажопідйомність;

- вантажопідйомність;

Сила натягу вітки каната, яка намотується на барабан під час підіймання вантажу:

|

|

|

де z — кількість віток каната, на яких висить вантаж:

- номінальна вага вантажу;

- номінальна вага вантажу;

η=  — коефіцієнт корисної дії поліспаста.

— коефіцієнт корисної дії поліспаста.

η

Канат вибираємо за значенням розривної сили:

де nк =5 — коефіцієнт запасу міцності каната беремо з табл.

За даними ГОСТ 2688-80 вибираємо сталевий канат подвійного скручування типу ЛК-Р конструкції 6 × 19(1 + 6н -6/6) + 1 о. о. (органічне осердя), діаметром dк =11 мм при розрахунковій границі міцності дроту

σ = 1770МПа; площа перерізу всіх дротів Ак=47,19мм2 , розривна сила

Fp= 66750 Н.

Діаметр блока і барабана (попередньо) по дну канавки робочого профілю:

де е — коефіцієнт, значення якого залежить від режиму роботи і типу ван-

тажопідіймальної машини; для режиму роботи 3-ї групи е = 20.

мм

мм

Діаметр блока і барабана (попередньо) по центру каната, що обгинає барабан:

мм

мм

Діаметр зрівняльного блока по дну канавки:

мм

мм

Попередньо визначений діаметр барабана на наступному етапі розрахунку уточнимо, щоб забезпечити оптимальне співвідношення розмірів D і Lб (див. розрахунок геометричних параметрів барабана).

Розрахунок геометричних параметрів барабана

Так як збільшення діаметра барабана призводить до підвищення довговічності каната, то діаметр можна

|

|

|

зменшити до 15 %. Вибираємо барабан діаметром D = 200 мм по дну канавок. (мал.2) Розрахунковий діаметр барабана

мм по центру каната, що обгинає барабан.

мм по центру каната, що обгинає барабан.

Довжина каната, який намотується на одну половину барабана:

Н- висота підйому;

- кратність поліспаста;

- кратність поліспаста;

Кількість витків нарізки на одній половині барабана:

де 1,5 — кількість запасних витків.

Мал.2

Довжина нарізки на одній половині барабана:

Загальна довжина барабана:

де tн — крок нарізки барабана: для каната dк =11 мм крок tн = 12,5 мм.

мм

мм

де lз = 4

де lз = 4  — довжина ділянки з кожного боку барабана, яку використовують для закріплення каната;

— довжина ділянки з кожного боку барабана, яку використовують для закріплення каната;

lз =4  12,5=50

12,5=50

lг — відстань між правою та лівою нарізками (гладенька частина):

h = 1200 мм — відстань між осями барабана і блоків при крайньому

верхньому положенні гака; α = 4...6° — допустимий кут відхилення від

вертикалі вітки каната, яка набігає на барабан; b = 200 мм — відстань

між осями канавок крайніх блоків у гаковій підвісці.

мм

мм

Для кранів загального призначення оптимальне відношення довжини

барабана Lб до його діаметра D лежить у межах 2,5…3,0

|

|

|

Для нашого розрахунку:

Розрахунок потужності електродвигуна та вибір редуктора.

Під час підіймання номінального вантажу потужність двигуна

підіймального механізму:

;

;

де ηм — ККД підіймального механізму: ηм = 0,85;

- швидкість підіймання вантажу;

- швидкість підіймання вантажу;

кВт

кВт

де ηм — ККД підіймального механізму: ηм = 0,85

З додатків вибираємо електродвигун змінного струму типу MTH 612-10

з фазовим ротором: потужність електродвигуна Р = 48 кВт, частота обертання вала n = 575 об/хв.  , максимальний пусковий момент Mпmax = 3200Нм, Iр = 5,25

, максимальний пусковий момент Mпmax = 3200Нм, Iр = 5,25

Номінальний момент на валу двигуна:

;

;

;

;

;

;

Максимальний коефіцієнт перевантаження двигуна:

;

;

Розрахункове передатне число редуктора:

;

;

де nб — частота обертання барабана:

де nб — частота обертання барабана:

;

;

- швидкість намотування каната на барабан.

- швидкість намотування каната на барабан.

За каталогом вибираємо однострупенчастий циліндричний редуктор типу 1ЦУ -250 (загальна міжосьова відстань А = 250 мм, передатне число  =4;

=4;

Допустима консольна сила на кінці тихохідного вала редуктора 1ЦУ -250

становить 9000 Н

Допустимий крутний момент на швидкохідному валу редуктора:

Р = 73,3 кВт — табличне значення потужності, яку може передавати

вибраний редуктор при середньому режимі та n = 560 об/хв (визначено

|

|

|

інтерполяцією за табличним значенням крутного моменту

Mр на швидко-хідному валу вибраного редуктора); ψ — кратність пускового моменту, який беруть залежно від режиму роботи:

Середній пусковий момент електродвигуна:

Для вибраного двигуна максимальна кратність пускового моменту

; кратність мінімального пускового моменту коливається у межах

; кратність мінімального пускового моменту коливається у межах  . Оскільки

. Оскільки  то редуктор

то редуктор

задовольняє умови електроперевантаження в період пуску.

Передатне число вибраного редуктора відрізняється від розрахункового, визначаємо фактичну швидкість підіймання вантажу, м/с:

;

;

Робимо перевірку. У нашому розрахунку  менш ніж на 15%

менш ніж на 15%

Вибір гальма.

Гальмо встановлюють, як правило, на швидкохідному валу редукто-

ра. Розрахунковий гальмівний момент, за яким вибирають гальмо:

де k г — коефіцієнт запасу гальмування: для режиму 3-ї групи kг =1,75.

Mст.г — статичний момент на валу двигуна під час гальмування приводу:

— загальне передатне число механізму:

— загальне передатне число механізму:

Згідно з таблицею вибираємо двоколодкове гальмо з електрогідравлічним приводом типу ТКГ-400 з найбільшим гальмівним моментом Мг =1500 Нм

1.05 Вибір гака і гакової підвіски

1.05 Вибір гака і гакової підвіски

Для вантажу вагою G = 19,6 кН та режиму роботи 3-ї групи

вибираємо однорогий гак типу А № 19 за ГОСТ 6627-74 на гаки однорогі для механізмів з машинним приводом. Гак виготовлений зі сталі 20, яка має границю міцності  = 412 МПа, границю текучості

= 412 МПа, границю текучості  = 245,25 МПа, границю витривалості

= 245,25 МПа, границю витривалості  МПа. Нарізка гака: Трап 70х10 .

МПа. Нарізка гака: Трап 70х10 .

Розміри гакової підвіски:

D=406 мм ; B=270мм ; H=1115мм ; Масса 2,23 . Типорозмір 3-16-406

Гакова підвіска (мал.3) складається з:

1-Вантажний гак; 2 - траверса; 3-обойма; 4-ригелі; 5 - болти ригелів; 6-упорний кулько-підшипник; 7-посадочне місце підшипника; 8-гайка гака; 9 - стопорна плавка; 10-вісь блоків; 11-блоки; 12-бронзові втулки;

Гайка гака. Висоту гайки визначаємо з умови міцності нарізки на зминання:

де t = 0,007 м — крок різьби;

— допустиме зминальне напруження: сталь по сталі

— допустиме зминальне напруження: сталь по сталі

= 29,43…34,34 МПа (матеріал гайки — сталь 45).

= 29,43…34,34 МПа (матеріал гайки — сталь 45).

Висота гайки, визначена із геометричних співвідношень для метричної нарізки:

Висота гайки, визначена із геометричних співвідношень для метричної нарізки:

З урахуванням установлення стопорної планки беремо висоту гайки

Н = 90 мм.

Зовнішній діаметр гайки:

Упорний підшипник.

Для гака з діаметром шийки d1 = 95 мм вибираємо упорний однорядний підшипник легкої серії 8220 зі статичною вантажопідіймальною силою

Розрахункова осьова сила, що діє на підшипник, не повинна перевищувати його статичну вантажопідіймальну силу:

де kб = 1,2 — коефіцієнт безпеки

Траверса гака.

Виготовлена вона зі сталі 45, яка має границю міцності

σв = 598,4 МПа, границю текучості

σт = 421,8 МПа, границю витривалості

МПа.

МПа.

Траверсу, як двохопорну балку, розраховуємо на згин, припускаючи

при цьому, що сили, які діють на неї, зосереджені. Крім того, вважаємо, що

перерізувальні сили незначні й мало впливають на згинальний момент.

Після конструктивної проробки визначаємо розрахункові розміри, такі як

відстані між осями крайніх блоків b = 270 мм та ін. Розрахункова сила, що діє на траверсу,  (така, як і на упорний підшипник). Максимальний згинальний момент:

(така, як і на упорний підшипник). Максимальний згинальний момент:

Розрахунковий момент опору перерізу А—А траверси, визначений з умови міцності при згинанні:

Розрахунковий момент опору перерізу А—А траверси, визначений з умови міцності при згинанні:

де  — допустиме згинальне напруження, Па.

— допустиме згинальне напруження, Па.

Оскільки напруження в траверсі змінюється за пульсівним циклом, то

Момент опору ослабленого отвором перерізу А—А траверси , визначений через геометричні параметри цього перерізу:

де b1 — ширина траверси, мм, яка визначається з урахуванням зовнішнього діаметра D1 гнізда для упорного підшипника:

мм

мм

h – висота траверси

мм

мм

Згинальний момент у перерізі Б — Б

Мінімальний діаметр цапфи під підшипник:

Беремо  мм

мм

Діаметр осі блоків у середній її частині (по осі симетрії підвіски) визначають із умови міцності при дії максимального згинального моменту:

Підшипники блоків.

З урахуванням графіка завантаження підіймального механізму для режиму роботи 2-ї групи на підшипник діють радіальні сили:

Еквівалентні сили для кожного рівня навантаження за цього режиму роботи:

Довговічності підшипника номінальна і для рівнів навантажень  :

:

тис. об.

тис. об.

тис. об.

тис. об.

тис. об.

тис. об.

де Lh — ресурс підшипника: Lh =3500 г; nбл — частота обертання рухомого блока гакової підвіски, з якого канат намотується на барабан, за усталеного режиму роботи:

об/хв.

об/хв.

Еквівалентна сила:

Динамічна вантажопідіймальна сила підшипника:

Динамічна вантажопідіймальна сила підшипника:

де α — показник степеня: для шарикопідшипників α = 3. Для вибраного діаметра цапфи за динамічною вантажопідіймальною силою С вибираємо радіальний однорядний шарикопідшипник середньої серії 417, внутрішній

діаметр якого d = 85 мм, зовнішній діаметр D = 210 мм, ширина підшипника

В = 52 мм, динамічна вантажопідіймальна сила С = 133410Н.

1.06 Розрахунок барабана на міцність.

Визначення товщини стінки барабана.

Барабани виготовляють або литими з чавуну (не нижче марки СЧ15-32 σВ = 686,7 МПа) і сталі (не нижче марки 25Л) або звареними з сталевого листа (не нижче марки ВМст3сп).

Стінки барабанів відчувають складні напруги стиснення та кручення.

Якщо довжина барабанів не перевищує трьох його діаметрів, то основним видом розрахунку барабана на міцність є розрахунок на стиск, тобто товщина стінки барабана визначається за формулою:

де t — крок між витками, мм; [σ ст] — допустиме напруження при стисканні:

k — коефіцієнт запасу міцності: для гакових кранів k = 4,25.

З умов технології литва товщина стінки барабана не може бути меншою ніж 12 мм і визначають її за емпіричними формулами:

для чавунних барабанів:

м

м

для сталевих барабанів:

для сталевих барабанів:

або

або

Товщина стінки чавунного барабана:

м

м  мм

мм

Напруження від згину і скручування в стінці барабана незначні — коли

довжина барабана менша від трьох діаметрів, вони не перевищують 15 %

напруження стискання, тому розрахунок міцності барабану був виконаний лише на стиск.

1.07 Розрахунок кріплення каната на барабані.

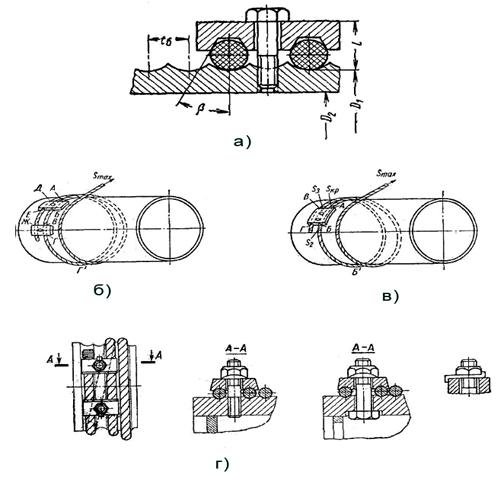

Канат закріплюють на барабані за допомогою притискної планки з трапецієподібними канавками (мал. 4). Канат утримується від переміщення силою тертя, яка виникає внаслідок стискання його між планкою і барабаном болтами (шпильками). Починаючи від планки, залишають додаткові, неробочі витки (згідно з нормами 1,5…2,0) для більшої безпеки експлуатації, оскільки вони зменшують силу натягу каната у вузлі кріплення.

Мал. 4. Схеми закріплення каната на барабані.

Сила натягу каната перед притискною планкою:

де е = 2,72 — основа натурального логарифма; f — коефіцієнт тертя між

канатом і барабаном (f = 0,10…0,16); α — кут обхвату барабана канатом, рад (беруть α = 4π).

Загальна сила розтягування болтів:

де

f1 — зведений коефіцієнт тертя між планкою і барабаном при куті заклинювання каната 2β = 80°:

α1— кут обхвату барабана канатом при переході від однієї канавки до

α1— кут обхвату барабана канатом при переході від однієї канавки до

сусідньої (α1 = 2π) .

Загальне напруження в болті під час затягування з урахуванням напружень розтягу та згину:

де n ≥1,8 — коефіцієнт запасу надійності кріплення каната на барабані;

l = 0,026 м — плече згину; z = 2 — кількість болтів;

Fзг — сила, яка згинає болти:

- внутрішній діаметр болта М22

- внутрішній діаметр болта М22

Допустиме напруження для матеріалу болта:

де σт = 215,8 МПа — границя текучості Ст3 — матеріалу болта.

1.08 Розрахунок осі барабана.

Конструктивне виконання з'єднання барабана з редуктором являє собою найчастіше зубчасту муфту однією половиною якої є власне вихідний вал редуктора , а друга - барабан , що має зубчастий вінець з внутрішніми зубами ( мал. 5).

Мал.5 Креслення вузла барабана.

Тому деталь , на яку спираються маточини барабана є віссю , так як вона відчуває тільки деформацію вигину і не передає крутний момент. З точки зору опору матеріалів вісь барабана являє собою балку на двох опорах, навантажену силами , переданими на неї маточинами барабана.

Довжина осі L залежить від довжини барабана і від конструктивних розмірів опор, одна з яких розташована всередині напівмуфти на кінці вихідного валу редуктора. Якщо на крані застосований здвоєний поліспаст, то сили F1 і F2 при будь-якому положенні гілок каната на барабані, найчастіше, будуть однаковими і рівні.

На крані застосований здвоєний поліспаст, тому сила, яка діє на вісь з боку маточини барабана: F1 = F2= Smax=  Н.

Н.

Реакції в опорах:

Перевіряємо вірність розрахунків:

Будуємо епюри згинальних моментів:

=

=

За значенням більшого згинального моменту визначаємо діаметр осі барабана:

де [σЗГ ] — допустиме згинальне напруження для матеріалу осі. Для сталі 45 і режиму роботи 3-ї групи навантаження, яке змінюється в процесі обертання тіла від +М до –М (симетричний цикл), [σЗГ ] = 53,95 МПа.

де [σЗГ ] — допустиме згинальне напруження для матеріалу осі. Для сталі 45 і режиму роботи 3-ї групи навантаження, яке змінюється в процесі обертання тіла від +М до –М (симетричний цикл), [σЗГ ] = 53,95 МПа.

Беремо

1.09 Вибір підшипників осі барабана.

Вісь барабана встановлюють на радіальних сферичних дворядних ролико- або шарикопідшипниках. Підшипник опори А (див. мал. 5) встановлюють у виточку тихохідного вала редуктора 1ЦX-160. Оскільки вісь барабана не обертається відносно вала редуктора, то підшипник опори А вибирають за статичною вантажністю.

Розрахункове навантаження на підшипник:

де kz =1,2 — коефіцієнт запасу для режиму роботи 3-ї групи.

Згідно з цим навантаженням для діаметра цапфи 35 мм вибираємо

підшипник із зовнішнім діаметром 85 мм. Таким умовам задовольняє

роликопідшипник радіальний сферичний дворядний № 3517 зі статичною

підіймальною силою 130470 Н.

Підшипник опори В працює у змінному режимі навантажування.

Радіальні сили, що діють на підшипник за режиму роботи 3-ї групи:

Еквівалентні сили для кожного рівня навантаження за цього режиму роботи:

де V = 1; Fa = 0; kб =1,2; kt =1.

Для радіальних самоустановлюваних дворядних роликопідшипників

Х = 1; Y = 0,45ctgα, де α — номінальний кут контакту, що

дорівнює куту між нормаллю до зони контакту ролика з доріжкою кочення зовнішнього кільця і площини, перпендикулярної до осі підшипника.

Довговічності підшипника номінальна і для рівнів навантажень  :

:

млн. об.

млн. об.

млн. об.

млн. об.

млн. об.

млн. об.

де Lh — ресурс підшипника: Lh =1000 г; nбл — частота обертання барабану, за усталеного режиму роботи:

де Lh — ресурс підшипника: Lh =1000 г; nбл — частота обертання барабану, за усталеного режиму роботи:

об/хв.

об/хв.

Еквівалентна сила:

Динамічна вантажопідіймальна сила підшипника:

Щоб зберегти уніфікацію, для опори В вибираємо підшипник № 3717,

динамічна вантажопідіймальна сила якого становить 130470 Н.

1.10 Розрахунок механізму підіймання в неусталені період пуску і

гальмування приводу.

Якщо рух механізму неусталений, що характерно для повторно-короткочасного режиму роботи підіймальних машин, то для кожного робочого циклу треба дотримуватись таких умов.

1. Прискорення вантажу має бути таким, щоб забезпечити виконання

краном технологічного процесу.

2. Параметри вибраного електродвигуна при підійманні номінального вантажу мають відповідати такій умові:

де Mдв — момент двигуна, Нм; Mст — статичний момент на валу двигуна при підійманні номінального вантажу, Нм; Mд — динамічний момент на валу двигуна, визначений з умов забезпечення необхідного для пуску прискорення, Нм; Mн — номінальний момент електродвигуна,Нм;

ψ ср — кратність середнього пускового моменту (для вибраного

двигуна ψср =1,71).

Моменти на валу електродвигуна (середні пускові або середні гальмівні) залежно від виконуваної операції:

Моменти на валу електродвигуна (середні пускові або середні гальмівні) залежно від виконуваної операції:

а) пуск на підіймання вантажу:

б) гальмування під час підіймання вантажу:

в) пуск на опускання вантажу:

г) гальмування під час опускання вантажу:

Результати розрахунку механізму підіймання при вантажностях Q,

0,5Q, 0,25Q наведено в табл.1

Статичний момент на валу двигуна при підійманні різних вантажів

визначають за формулою:

де Fнi — сила натягу каната, який намотується на барабан, Н;

а —кількість віток каната, які намотуються на барабан;м η — ККД механізму підіймання (визначають залежно від ваги вантажу за експериментальними графіками).

При підійманні вантажу статичний момент на валу двигуна:

Сила натягу каната, який змотується з барабана під час опускання

номінального вантажу,

Статичний момент на валу двигуна при опусканні вантажу:

Допустима тривалість пуску, с,

де  — допустиме прискорення під час пуску, м/ с2.

— допустиме прискорення під час пуску, м/ с2.

Зведений до вала двигуна момент інерції, кг м2, рухомих мас механізму і вантажу в період пуску та гальмування приводу під час підіймання вантажу:

або

або

де δ — коефіцієнт, який враховує моменти інерції мас деталей, що розміщені на інших валах механізму та обертаються повільніше за вал двигуна (коливається в межах 1,05…1,25, беремо δ =1,2);

— момент інерції ротора двигуна; Iм — момент інерції зубчастої муфти з гальмівним шківом: для вибраного гальма ТКТГ-800

— момент інерції ротора двигуна; Iм — момент інерції зубчастої муфти з гальмівним шківом: для вибраного гальма ТКТГ-800

Iм = 3.5 кг м2; m — рівень маси вантажу: для прийнятих у розрахунку

рівнів навантаження G, 0,5G i 0,25G відповідно m1 =20000 кг, m2 = 10000 кг,

m3 = 5000 кг; Rб = 0.1937 м — радіус барабана по центру каната; uм —

загальне передатне число механізму:

Під час пуску та гальмування приводу при підійманні вантажу:

Тривалість пуску при підійманні номінального вантажу:

Прискорення під час підіймання номінального вантажу:

Таке прискорення задовольняє рекомендації для кранів машинобудівних заводів.

Виходячи з технологічних вимог обмеження пускових прискорень, вантажі масами 0,5Q і 0,25Q в пусковий період підійматимемо з прискоренням

aп2 = aп3 = aп1 = 0,69 м/с , витримуючи при цьому пускову тривалість

tп1= tп2= tп3 = 1.01 c.

Визначаємо необхідний середній момент, Hм, на валу двигуна під час пуску на підіймання вантажу:

Таке прискорення задовольняє рекомендації для кранів машинобудівних заводів.

Зведені до вала двигуна моменти інерції, кг* м2 , рухомих мас механізму і вантажу в період гальмування та пуску при опусканні вантажу:

а з вантажами масами Q, 0,5Q і 0,25Q — відповідно:

При опусканні вантажів масами Q, 0,5Q , 0,25Q на валу двигуна реалізуються відповідні моменти:

Аналізуючи отримані результати, бачимо, що під час пуску механізму на опускання вантажу номінальною масою Q електродвигун працює в режимі противмикання, розвиваючи при цьому середній пусковий момент Mп.cp = 517,4H⋅м з переходом у періоді усталеного руху в генераторний режим з моментом на валу двигуна cт.оп M = 1863 H⋅м.

Під час пуску механізму на опускання вантажів масами 0,5Q і 0,25Q електродвигун здійснює силовий спуск, при цьому в пусковий період на валу двигуна реалізуються середні пускові моменти Mп.cp = -323 H⋅м і Mп.cp = -748,5 H⋅м. У період усталеного руху двигун переходить у генера- торний режим і на його валу реалізуються моменти Mст.оп = 931 H⋅м і Mст.оп = 4653,5 H⋅м.

Допустима (з умови обмеження прискорення під час гальмування) тривалість гальмування підіймального механізму:

Необхідні для забезпечення встановлених умов гальмування (тривалості гальмування tг (с), при якій фактичне уповільнення не перевищує

допустиму межу [аг ] , (м *с2 ) гальмівні моменти, Н*м, на швидкохідному

валу механізму при підійманні вантажу в загальному вигляді:

а з вантажами масами Q, 0,5Q і 0,25Q — відповідно:

На підставі отриманих результатів робимо висновки: при підійманні

вантажів масами Q ; 0,5Q і 0,25Q щоб забезпечити прискорення гальмування

[аг ] , (м *с2 )в період гальмування tг = 3.5 c, двигун має працювати

в режимі силового підіймання, розвиваючи моменти на валу 1697 ; 681

та 170,6 Н*м.

Необхідний для забезпечення встановлених умов гальмування гальмівний момент, Н*м, на швидкохідному валу механізму при опусканні вантажу в загальному вигляді:

Зведені до вала електродвигуна в період гальмування механізму статичні моменти, Н*м, в загальному вигляді при опусканні вантажу:

Зведені до вала електродвигуна в період гальмування механізму статичні моменти, Н*м, в загальному вигляді при опусканні вантажу:

а з вантажами масами Q, 0,5Q і 0,25Q — відповідно:

Гальмівні моменти на швидкохідному валу при опусканні вантажів

масами Q, 0,5Q і 0,25Q:

Необхідний гальмівний момент г M , Н*м, в механізмі при опусканні

вантажів масами Q, 0,5Q і 0,25Q в режимі противмикання забезпечує

асинхронний електродвигун.

|

Таблиця 1. Результати розрахунку підіймального механізму.

| Показник розрахунку | Значення показника при вантажності | ||

| Q | 0.5Q | 0.25Q | |

| Вага вантажу G, Н | 196000 | 98000 | 49000 |

| Сила натягу каната, який намотується на барабан під час підіймання вантажу, Fн, Н | 25621 | 12810 | 6405 |

| ККД механізму підіймання | 0,85 | 0,8 | 0,76 |

| Сила натягу каната, який змотується з барабана під час опускання вантажу, Fн.оп, Н | 31676.9 | 15838.5 | 7919.2 |

| Статичний момент, Н м: при підійманні вантажу Мст.п при опусканні вантажу Мст.оп | 2085 1863 | 1043 931 | 521 465.5 |

Зведений до вала двигуна момент інерції рухомих мас механізму під час пуску та гальмування при підійманні вантажу

| 23.3 | 21.4 | 20.5 |

| Тривалість пуску tп, с | 1,01 | 1,01 | 1,01 |

Зведений до вала двигуна момент інерції рухомих мас механізмів під час пуску та гальмування при опусканні вантажу,

| 22.39 | 20.87 | 20.2 |

| Середній пусковий момент Mп.ср , Нм: при підійманні вантажу при опусканні вантажу | 3485 517,4 | 2329 -323 | 1750 -748 |

| Зведений до вала двигуна статичний момент сил опору під час гальмування при опусканні вантажу Mст.г , Нм | 2126 | 1000.7 | 419 |

| Тривалість гальмування tг , с | 3.5 | 3.5 | 3.5 |

| Необхідний гальмівний момент на швидкохідному валу Mг , Н⋅м: при підійманні вантажу при опусканні вантажу | 1697 2514.7 | 681 1362.6 | 170,6 769.3 |

|

1.11. Перевірка електродвигуна на нагрівання (тепловий розрахунок)

1.11. Перевірка електродвигуна на нагрівання (тепловий розрахунок)

Статичні моменти, які розвиває електродвигун за цикл, визначають при підійманні та опусканні вантажів, середні значення яких залежно від режиму роботи можна брати приблизно такими:

Група режиму роботи 3: G; 0.25G; G; 0.1G.

При таких навантаженнях середній коефіцієнт використання крана за

вантажністю приблизно відповідає коефіцієнту використання електрообладнання за вантажністю, для режиму роботи 3: 15%

Середньоквадратичний за період циклу момент електродвигуна, еквівалентний за нагрівом змінному моменту, який відповідає заданому навантаженню, визначають за формулою:

де Σtс , Σtп, Σt0, Σtг— сумарні тривалості, с, відповідно стаціонарного руху приводу, пусків за один цикл, пауз та гальмування протягом одного циклу; β — коефіцієнт, який враховує погіршення умов охолодження під час пуску і гальмування:

Для вибраного двигуна β0 = 0,7, тоді

Для мостового крана, який працює в складальному цеху машинобудівного заводу, беремо середню висоту підняття вантажу H =8 м.

Тривалість усталеного руху:

Сумарна тривалість за робочий цикл механізму:

усталеного руху:

неусталеного руху під час пуску:

неусталеного руху під час пуску:

під час гальмування:

Тривалість робочої операції:

Сумарна тривалість пауз за цикл роботи при ТВ = 15 %

Тривалість циклу:

Кількість вмикань за годину:

Кількість вмикань двигуна до неповної швидкості та для виконання

допоміжних операцій визначаємо наближено:

загальна кількість вмикань за годину:

Для кранових електродвигунів, потужність яких задана з урахуванням

їхньої роботи у повторно-короткочасному режимі (з урахуванням впливу пауз), тривалість пауз не враховують, отже:

Еквівалентна за нагрівом потужність:

Отриманий результат свідчить, що вибраний раніше електродвигун задовольняє умови нагрівання: PЕ < PН .

1.12. Вибір муфт

Для того щоб з’єднати вал двигуна зі швидкохідним валом редуктора,

в механізмі встановлено зубчасту муфту, яка суміщена з гальмовим шківом

Dш = 494 мм.

Параметри муфти: найбільший крутний момент 8600 Н *, момент інерції її маси Iм = 3.5 кг*м2 .

Крутний момент, який передається муфтою в період пуску двигуна на

опускання номінального вантажу:

де Ip.м — загальний момент інерції ротора електродвигуна

(Ip = 12,75кг*м2)і півмуфти (Iпм = 0,875 кг*м2) , яка насаджена на вал двигуна:

Крутний момент, який передає муфта в період гальмування приводу

під час підіймання номінального вантажу:

Максимальний надлишковий момент в період пуску приводу:

Крутний момент муфти від сил інерції:

де І маш— момент інерції машини (за виключенням моменту інерції ротора і півмуфти на валу двигуна):

Крутний момент, який передає муфта в період пуску:

Розрахунковий крутний момент муфти:

де k1 — коефіцієнт, який враховує рівень відповідальності муфти.

Вибрана муфта задовольняє умові передачі максимального крутного моменту.

Між барабаном і редуктором встановлено зубчасту муфту. Крутний

момент, який передається муфтою:

де ηб= 0,98 — ККД барабана.

Розрахунковий момент для вибору муфти:

Розрахунковий момент для вибору муфти:

де k1 =1,55 (збільшений на 20 % порівняно з рекомендованим).

За таблицею вибираємо стандартну зубчасту муфту № 6, модуль якої

m = 4 мм, кількість зубців z = 48, ширина b = 30 мм і товщина зубця

s1 = 5,83мм, найбільший крутний момент 11,8 кНм.

2. Розрахунок механізму пересування кранового візка.

2.01. Вибір кінематичної схеми та вихідних параметрів.

Механізм пересування візка можна зібрати за кінематичною схемою,

наведеною на мал. 6. Крутний момент від двигуна до привідного колеса передається за допомогою вертикального редуктора типу ВКН. Масу

візка можна визначити залежно від вантажності з графіків, які

побудовані згідно з характеристиками кранів. Для крана вантажністю

Q =20 т маса візка  8 т.

8 т.

Мал. 6. Кінематична схема механізму пересування візка

За умови рівномірного розподілу між ходовими колесами вертикальних сил, що діють на візок, навантаження на одне колесо:

де  - вага візка

- вага візка

Залежно від навантаження на колесо, режиму роботи механізму і його

швидкості вибираємо діаметр ходового колеса. Для нашого

розрахунку при v2 = 0,3 м/с = 18 м/ xв, режимі роботи 3-ї групи і навантаженні F 1к = 78,4 кH вибираємо колесо діаметром Dк = 250 мм, дворебордне, з робочою доріжкою 70 мм завширшки.

2.02. Розрахунок сил опору пересуванню візка.

Опір (сила опору), кН, пересуванню візка з номінальним вантажем у

період усталеного руху:

де G =196000 кH — вага номінального вантажу; d = (0,25...0,30)Dк — діаметр цапфи колеса: d = (0,25...0,30)0,25 = 0,0625...0,075 м, беремо d = 0,07 м;

f — коефіцієнт тертя в підшипниках коліс.

Підшипники вибираємо сферичні дворядні з f = 0,015; k =3*10-4 м - коефіцієнт тертя кочення колеса по плоскій рейці (колеса виготовляють зі

сталі 65Г, твердість поверхні кочення НВ 320...350); kр = 2,5 — коефіцієнт, який враховує опір від

тертя реборд коліс об рейки та тертя струмознімачів по тролеях; Wy — опір пересуванню від уклону колії:

αу — розрахунковий уклон підкранової колії ( αу = 0,001 — для колії,

укладеної на металевих балках із залізобетонним фундаментом)

Wв — опір пересуванню від дії вітрового навантаження. В розрахунках мостового крана, призначеного для закритого приміщення, Wв = 0.

Статичні опори пересуванню візка з вантажами масами 0,5Q, 0,25Q і Q = 0:

2.03. Розрахунок потужності двигуна і вибір редуктора.

Двигун механізму пересування візка вибирають за пусковим моментом, який має забезпечувати стаціонарність руху без пробуксовування привідних коліс на рейках незавантаженого візка. Щоб виконувалась ця умова, значення коефіцієнта запасу зчеплення має бути не менше ніж 1,2.

Для попереднього вибору двигуна визначаємо опір пересуванню завантаженого візка з урахуванням сил інерції в пусковий період:

Розрахункова потужність двигуна:

Розрахункова потужність двигуна:

де ψП.СР. — середня кратність пускового моменту (обираємо ψП.СР. =1,6)

Статична потужність електродвигуна:

За каталогом попередньо вибираємо електродвигун типу МTKF 012-6 з фазовим ротором і параметрами: потужність P = 2,7 кВт

(ТВ = 25 %); n = 835 об/хв (ω = 87,4 рад/с); Iр = 0,0275 кг*м2; Mпmax =

= 67 Нм;

Розрахункове передатне число редуктора:

де nК — частота обертання привідних коліс:

За каталогом вибираємо редуктор типу ВКН-320-12.5-1 (з передатним числом uр =10, схема складання 1).

Фактична частота обертання привідних коліс:

Фактична швидкість пересування візка з номінальним вантажем:

Зведені до вала електродвигуна статичні моменти сил опору пересуванню візка з вантажами масами Q, 0,5Q, 0,25Q та незавантаженого (Q = 0) відповідно:

Зведені до вала електродвигуна статичні моменти сил опору пересуванню візка з вантажами масами Q, 0,5Q, 0,25Q та незавантаженого (Q = 0) відповідно:

Зведені до вала електродвигуна моменти інерції рухомих мас під час

пуску та гальмування візка з вантажами масами Q, 0,5Q, 0,25Q та незавантаженого (Q = 0) :

Щоб забезпечити допустиме в період пуску прискорення [aп ] = 0,2 м/с2,

тривалість пуску має становити:

Ця тривалість пуску візка з номінальним вантажем буде забезпечуватись

середнім пусковим моментом на валу двигуна:

Визначаємо максимальний пусковий момент:

Мінімальний пусковий момент (перемикальний):

Середні пускові моменти під час пусків двигуна візка з вантажами

масами 0,5Q і 0,25Q, визначені з умови забезпечення пускової тривалості

tп = 5,45 с:

Одначе пуск двигуна незавантаженого візка доцільно здійснювати тим

самим середнім пусковим моментом Mп.сp = 55.5 Hм, що і візка з вантажем масою 0,5Q. У цьому разі пускова тривалість:

Прискорення під час пуску незавантаженого візка:

2.04. Перевірка приводу на буксування.

Щоб забезпечити запас зчеплення (kзч =1,2) під час пуску незавантаженого візка, його прискорення не повинно перевищувати значення, розрахованого за формулою:

де Gв.зч — зчіпна вага візка (визначається як навантаження на привідні

колеса ненавантаженого візка):

zК — загальна кількість ходових коліс візка; zПР— кількість привідних

коліс; ϕ — коефіцієнт зчеплення ведучих коліс з рейками: ϕ=0.2 в закритих приміщеннях.

коліс; ϕ — коефіцієнт зчеплення ведучих коліс з рейками: ϕ=0.2 в закритих приміщеннях.

Фактична тривалість пуску двигуна незавантаженого візка має бути

не меншою за розрахункову, тобто:

У нашому розрахунку:

Фактичний коефіцієнт запасу зчеплення привідних коліс з рейками:

За таких умов здійснюватиметься нормальний пуск, без буксування привідних коліс як незавантаженого, так і завантаженого візка.

Перевірка електродвигуна на нагрів за еквівалентним

навантаженням.

Потужність двигуна при пересуванні візка з номінальним вантажем у

період усталеного руху:

Середня (за робочий цикл) тривалість пуску приводу візка на переміщення вантажів масами Q, 0,5Q, 0,25Q та незавантаженого візка (Q = 0) :

Тривалість робочої операції пересування візка:

де Lр — середній робочий шлях візка, м. Беремо Lр = 6 м.

Визначаємо відношення середньої тривалості пуску до тривалості робочої операції:

Потім за графіком знаходимо коефіцієнт  і визначаємо потужність

і визначаємо потужність

Для 3-ї групи режиму роботи еквівалентна потужність двигуна:

де K — коефіцієнт, значення якого залежить від режиму роботи. Для номінальної потужності двигуна K вибираємо за каталогом при TB = 25 або

40 % . Як бачимо, вибраний раніше двигун задовольняє умови нагрівання

P = 2,7 кВт > PЕ25 = 1.44 кВт .

2.06 Розрахунок гальмівного моменту і вибір гальма.

Під час гальмування візка без вантажу допустиме максимальне прискорення, при якому забезпечується запас зчеплення коліс з рейками KЗЧ =1,2:

де Wв = 0 у закритому приміщенні; kР=1, що йде в запас при визначенні

прискорення.

Виходячи з максимально допустимого прискорення в період гальмування, тривалість гальмування візка без вантажу:

Допустимий шлях гальмування:

Мінімально допустима тривалість гальмування:

інакше:

інакше:

звідки розрахунковий гальмівний момент

Опори пересуванню візка в період гальмування з вантажами масами Q, 0,5Q, 0,25Q та без вантажу (Q = 0) при kр =1:

Зведені до вала електродвигуна статичні моменти сил опору пересуванню візка в період гальмування з вантажами масами Q, 0,5Q, 0,25Q і

без вантажу (Q = 0) :

Необхідні гальмівні моменти на швидкохідному валу приводу для зупинення візка з вантажами масами Q, 0,5Q, 0,25Q:

Гальмування здійснюється в режимі противмикання двигуна.

Вважаючи, що прискорення під час гальмування незавантаженого візка

Вважаючи, що прискорення під час гальмування незавантаженого візка

буде таким самим, як і під час розганяння, тобто  , а тривалість гальмування

, а тривалість гальмування  , визначаємо необхідний гальмівний момент на швидкохідному валу приводу незавантаженого (Q = 0) візка:

, визначаємо необхідний гальмівний момент на швидкохідному валу приводу незавантаженого (Q = 0) візка:

Таблиця 2. Результати розрахунку механізму пересування візка

Таблиця 2. Результати розрахунку механізму пересування візка

| Показник розрахунку | Вантажність | Незаванта-жений візок | ||

| Q | 0,5Q | 0,25Q | ||

| Вага вантажу G, Н | 196000 | 98000 | 49000 | 0 |

| Опір пересуванню візка в усталеному режимі Wст, Н | 4802 | 3097 | 2229.5 | 1372 |

| Зведений до вала двигуна статичний момент опору пересуванню візка Mст.п , Нм | 44.1 | 29.4 | 22.3 | 15.3 |

ККД механізму

| 0,85 | 0,82 | 0,78 | 0,7 |

Зведений до вала двигуна момент інерції під час пуску та гальмування

| 2.1 | 1.44 | 1.11 | 0.77 |

| Тривалість пуску tп, с | 3.35 | 3.35 | 3.35 | 1.16 |

Прискорення візка під час пуску

| 0,2 | 0,2 | 0,2 | 0,33 |

| Опір пересуванню візка під час гальмування Wст.г , Н | 1262 | 976.6 | 777.1 | 517.1 |

| Зведений до вала двигуна статичний момент під час гальмування Mст.г , Нм | 11.6 | 9.3 | 7.78 | 5.77 |

| Тривалість гальмування візка tг, с | 3.35 | 3.35 | 3.35 | 1.16 |

Прискорення візка під час гальмування

| 0,2 | 0,2 | 0,2 | 0,33 |

| Зведений до вала двигуна середній пусковий момент при пересуванні Mп.ср , Нм | 82..1 | 55.5 | 42.4 | 55.5 |

| Необхідний гальмівний момент на швидкохідному валу Mг , Н | -114 | -77.2 | -66.7 | -34.8 |

Під час екстреного гальмування у разі вимкнення електричного струму незавантажений візок має зупинитись, пройшовши гальмівний шлях

Під час екстреного гальмування у разі вимкнення електричного струму незавантажений візок має зупинитись, пройшовши гальмівний шлях  за час гальмування

за час гальмування  гальмівний момент при цьому:

гальмівний момент при цьому:

Тут tг беремо 0,95 с, тобто значення, яке перевищує тривалість гальму-вання, отриману за умов, коли візок гальмується з максимально допусти-мим прискоренням

Вибираємо колодкове гальмо з гідроприводом типу ТТ-160, найбільший гальмівний момент якого 100 Нм, діаметр шківа 160 мм, ширина колодки 75 мм, із гідроприводом типу ТЕГ-16, тягова сила на штоку якого становить 160Н. Гальмо регулюємо на розрахунковий гальмівний момент. Гальмо

ТТ-160 вмикають у екстрених випадках, тобто в разі вимкнення електроенергії.

2.07. Ходові колеса і їх розрахунок.

Залежно від форми робочої поверхні кочення ходові колеса поділяють

на циліндричні, конічні й бочкоподібні, за конструкцією — на одно- і дворебордні та безребордні.

Ходові колеса виготовляють без спиць, з суцільними дисками, литтям

зі сталі 40Л і 55Л або штампуванням і прокатуванням на спеціальних колесопрокатних станах зі сталі 35, 50, 70, 65Г, 50Г2, 38ХГН, а також збірні

(великих діаметрів). Виготовляють їх також з високоміцного чавуну з

кулькоподібним графітом, що забезпечує менше спрацювання порівняно

зі сталевими. Щоб підвищити зносостійкість та довговічність, поверхні

кочення коліс термічно обробляють до твердості НВ 300...400 на глибину

10...30 мм, залежно від діаметра.

У візках мостових кранів застосовують одноребордні ходові колеса,

для мостів — дворебордні колеса з циліндричним ободом, безребордні з

горизонтальними опорними роликами та колеса з конічним ободом (при-

відні), щоб усунути перекоси моста.

Для розрахунку колеса на міцність треба визначити силу, яка діє на

одне ведуче колесо.

За умови рівномірного навантаження на колеса візка  ця сила:

ця сила:

Розрахункова сила, що діє на одне колесо:

де k1 — коефіцієнт, який залежить від режиму роботи механізму( k1 =1,1).

γ — коефіцієнт змінності навантаження (γ =0,8)

Для колеса зі сталі 65Г з твердістю поверхні кочення НВ 320...350

місцеві напруження зминання при лінійному контакті (циліндричний обід колеса).

де Eзв — зведений модуль пружності, Па (Eзв =  )

)

де b — робоча ширина рейки; для вибраної рейки квадратного перерізу

60х60 мм:

r1 = 6 мм — радіус закруглення ребра рейки.

Зміст

стор.

Вхідні дані…………………………………………………………..2

Ведення …………………………………………………………… 3

1. Розрахунок механізму підйому……………………………………6

1.01 Вибір типу і кратності поліспаста,

каната, діаметрів барабана і блоків. …………………………………6

1.02 Розрахунок геометричних параметрів барабана………………...7

1.03 Вибір гака і гакової підвіски……………………………………9

1.04 Розрахунок потужності електродвигуна та вибір редуктора. …..13

1.05 Вибір гальма. ………………………………………………… 14

1.06 Розрахунок барабана на міцність. …………………………… 15

1.07 Розрахунок кріплення каната на барабані. ……………………..16

1.08 Розрахунок осі барабана. …………………………… ……….18

1.09 Вибір підшипників осі барабана. ……………………………….21

1.10 Розрахунок механізму підіймання

в неусталені період пуску і гальмування приводу. …………………22

в неусталені період пуску і гальмування приводу. …………………22

1.11. Перевірка електродвигуна на нагрівання………………………30

1.12. Вибір муфт …………………………… ………………………32

2. Розрахунок механізму пересування кранового візка. …………….. 33

2.01. Вибір кінематичної схеми та вихідних параметрів. …………….33

2.02. Розрахунок сил опору пересуванню візка. …………………….34

2.03. Розрахунок потужності двигуна і вибір редуктора…………….35

2.04. Перевірка приводу на буксування. …………………………….38

2.05 Перевірка електродвигуна на нагрів……………………………39

2.06 Розрахунок гальмівного моменту і вибір гальма………………...40

2.07. Ходові колеса і їх розрахунок. ………………………………...43

Дата добавления: 2018-02-15; просмотров: 3633; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!